| 基于DCS实现回转窑控制系统的优化设计 |

90年代以来,我国在集散控制系统(Distributed Control System,DCS)产品的研究开发方面,取得了突破性的发展[1]。不仅可靠性大幅度提升,而且在性能方面也有了极大的提高。应用领域不断扩大,从过去为数不多的小装置应用,逐步向中等及大型装置应用发展。目前我国DCS应用的年增长速度在10%以上,应用于众多行业。相较于石化、冶金、电力等方面,DCS在水泥生产行业的发展比较落后。

在水泥生产工艺上,大量的机电设备被纳入控制系统,大量的数据需要实时监控和处理,控制系统需能处理大量数据。在水泥生产工艺过程中,由于固体物料流向问题,电机的启停需有先后顺序。为保障生产过程的连续性与安全性,控制系统需具有良好的逻辑和顺序处理能力。另外,水泥生产过程影响因素众多、控制对象复杂、大延迟、多干扰。集散控制系统具备解决这些问题的优点:完善的控制功能、完善的人机联系和集中监控功能、系统扩展灵活、安全可靠性高、安装调试简单、性价比高[2]。

1 DCS控制系统的发展在水泥回转窑控制系统中,温度、压力、流量、称重量、电量和成分(包括各种原料、燃料、熟料、混合物、石膏)等变量需要检测和控制[3]。近几十年来,电子技术、计算机技术及测量技术迅速发展,能够应用于水泥生产过程测量的信号转换技术、信号显示技术发展迅速。

1.1 DCS的发展历史集散控制系统是以微处理器为基础的分散型计算机控制系统,可以概括为“4C”控制系统(Control、Computer、Communication、CRT)。四十多年的发展过程中,因现场控制站、操作站和通信网络的发展情况不同,分为三个发展阶段。

第一阶段:20世纪70年代中期至80年代前期,发展处于初创期。这一阶段DCS的技术重点是实现分散控制,克服因计算机集中控制造成危险高度集中的缺点。DCS在这一阶段的技术特点如下:

1) 微处理器代替计算机作为控制单元;

2) 操作站与过程控制单元分离;

3) 采用先进的通信系统。

第二阶段:20世纪80年代中期至90年代前期,发展进入成熟期。这一阶段的DCS控制系统,数据通信技术采用局部网,通信功能得到加强。这一阶段的技术特点如下:

1) 专用的高性能微处理器芯片,高分辨率的CRT显示器;

2) 强大的模块化系统;

3) 系统信息管理能力提升。

第三阶段:20世纪90年代中期至21世纪初期,发展进入扩展期。体现了DCS控制系统实时、智能的优点。这一阶段的技术特点如下:

1) 开放化的系统管理;

2) 现场操作站安装高位微处理器;

3) 安装实时操作系统。

1.2 DCS的发展趋势DCS的发展核心是显示、操作集中和控制分散,发展方向也是两个核心的深层次研究。显示操作方向体现更宽广范围的集中,控制方向体现更彻底的分散。

2 水泥生产工艺及其机电设备我国水泥生产技术不断提高,水泥回转窑技术快速发展。截止2006年,全国县以上和各行业办的立窑厂和回转窑厂已有7 000多家[4]。随着生产技术的发展和水泥质量的不断提高,回转窑水泥在经济建设中发挥了巨大的作用。

2.1 水泥生产过程工艺简介水泥生产过程可概括为四个主要部分,形成四条连续生产线:

1) 原料预处理生产线(包括预均化、破碎、烘干等)。

破碎:水泥生料在运输和贮存过程中会因为粒度的不同产生分离现象。选用合理的破碎设备和粉磨设备,将水泥成分(包括各种原料、燃料、熟料、混合物、石膏等)破碎至均匀的粒度,制造成分均匀的生料。

原料预均化:利用“平铺直取”的堆取料技术,目的是使原料成分均匀。

2) 生料制备生产线(包括粉磨、均化等)。

生料制备:电机带动磨盘转动,物料通过碾压粉磨。经气流筛选,细粉随气流进入电收尘设备。粗颗粒落回磨盘,继续碾压粉磨。

生料均化:利用空气搅拌,进行生料混合,完成生料均匀化处理。

3) 熟料锻烧生产线(包括分解、预热、锻烧等)。

预热分解:预热器利用回转窑排出的余热完成生料的预热和部分分解。使生料进入回转窑之前达到一定的温度,代替生料在回转窑中的加热过程。缩短回转窑长度,提高回转窑效率。

烧成:经预热分解后,生料在回转窑中完成烧成。

4) 水泥制成生产线(包括水泥粉磨、水泥包装等)。

水泥粉磨:将熟料粉磨至要求的粒度;水泥包装:水泥出厂有袋装和散装两种方式。

2.2 水泥回转窑水泥回转窑主要由窑头、窑体、窑尾、预热塔、冷却机、传送带等部分组成。

水泥回转窑工作时,窑体在一定的倾斜角度下不停地低速回转。从分解炉出来的水泥生料(温度为1 000 ℃左右,温度上下误差幅度不超过50 ℃)由窑尾加入窑体,物料由窑尾向窑头缓慢运动。同时煤粉从窑头喷入燃烧,与水泥生料混合,燃烧后产生的煤渣也是水泥原料。煤粉在窑内燃烧后,火焰产生的高温气体由窑尾高温风机牵引,顺着窑体向窑尾流动。在相对流动的过程中,进行高温气体、物料的逆向热交换。在回转窑不同区域形成不同的生产“工艺带”。

依据现场操作人员的工作经验,影响水泥回转窑生产过程控制的主要参数是烧成带温度。烧成带温度包括物料温度和火焰温度,物料温度要求保持在1 350~1 500 ℃,火焰温度要求保持在1 600~1 700 ℃,窑尾废气温度要求保持在780 ℃。保证烧成带温度稳定,就可以完成对水泥回转窑的控制。设计控制系统时需注意:喂煤量、排风量、回转窑的转速、回转窑尾废气温度与烧成带温度的关系。

3 DCS控制系统设计方案 3.1 DCS控制系统基本结构DCS由现场控制站、操作员站、工程师站以及系统网络四个基础部分组成[5]。

1) 操作员站:操作员站的人机界面可提供操作员界面。

2) 现场控制站:是控制系统最重要的一部分,可以完成系统主要的控制功能。设计、安装方面需要格外注意。

3) 工程师站:是控制系统中不可或缺的部分,主要功能是进行DCS的组态,能够完成基于DCS的多种问题。例如:具体的控制量,具体的算法,控制的输入输出量等问题。一个可运行的系统需要一个具体的控制应用来运行,控制应用需要基于DCS才能建立正确的组态。

4) 系统网络:是连接控制系统的各个站的网络。DCS的各个重要部分之间需要进行数据的交流,才能完成系统的正常运行,整个系统的正常运行建立在网络的安全性和稳定性上。

3.2 初步方案设计思想方案的主要内容:根据工艺要求共分为窑尾、窑头两个控制站。

控制系统需具备功能:

1) 完成对成套机电设备(如电动机、阀门等)的开关量控制;

2) 过程控制数据的采集和处理;

3) 动态显示工艺流程图画面;

4) 完成实时曲线显示及打印;

5) 拥有系统自诊断功能及报警功能。

窑尾系统站:

1) 完成各种水泥原料的物料输送设备、阀门等设备的自动化监控功能;

2) 完成均化库、喂料系统、增湿塔、五级旋风预热器参数检测、吹堵系统收尘系统等设备的监控功能。

窑头系统站:

1) 完成对回转窑的控制和参数检测、单冷机的控制和参数检测;

2) 完成煤粉制备控制系统、喂煤系统、输送系统的监控功能。

3.3 Industrial IT系统基于系统的功能要求,选用ABB公司生产的Industrial IT系统。Industrial IT是融和IT技术和专业知识的开放式控制系统。基于目标属性的概念设计,可以将各种ABB控制系统集成在一个统一的平台上。由于其配备了大多数通用的标准通讯接口及专用接口,与其他控制设备的数据交换能力大大增强。Industrial IT系统融合了传统的DCS和PLC的优点,具备DCS实时、稳定、操作简便的优点,同时又具备PLC可靠性高、抗干扰能力强、配套齐全、功能完善的优点[6]。

Industrial IT系统(包括:操作站、工程师站、数据网关)全部采用标准计算机平台。保证了系统的通用性、开放性和便捷性。

系统采用同一套组态工具软件,统一组态语言,并且使用相同的全局数据库。组态语言通用,组态过程便捷。

系统可以连接到传统的I/O接口,使系统能够更便捷地进行扩展。单一系统可以支持1个控制站,并且可以根据需要进行扩展,可支持超过十几万个I/O点,具备很高的灵活性。

系统具备多种安装方式,安装便捷。系统控制站硬件能够在最恶劣的环境下工作。

Industrial IT系统特点:全能综合性控制系统;全局数据库;AC800F冗余;支持FDT/DTM组态及HART协议;可靠性高,具有超级性能;系统工程组态便捷[7]。

3.4 DCS控制系统总体设计方案水泥生产工艺主要由原料预处理、生料制备、熟料煅烧、水泥制成四个主要部分组成,形成四条连续生产线[8]。

中央控制室主要完成的工作有:原料预处理、生料制备、熟料煅烧系统、煤粉制备,水泥制成五个部分的分散实时监控;各生产环节的数据采集、处理、统计和保存;数据报表的显示和打印;各环节的工艺生产流程模拟显示;统一协调各生产环节的生产;下达工艺生产决策参数;状态显示与故障报警。

通讯系统采用以太网技术,采用单回路的通讯网络结构。现场控制站(PS站)独立完成各生产环节的自动控制功能,提供操作员站(OS站)所需的统计数据,接收操作员站(OS站)的决策参数,及时调整生产。操作员站(OS站)实现所有设备的操作,完成状态显示与故障报警。

实施方法如下。

根据水泥生产工艺以及生产现场的实际情况,建立窑头系统站和窑尾系统站,实现对成套机电设备(如电动机、阀门等)的开关量控制。现场全部的数据采集、显示均在计算机上完成,实现自动控制功能。各控制站的控制主机均具有联网通讯功能,实现中央控制室的集中监控。

窑尾系统站完成设备的电机顺序启停和故障报警停车等控制功能;完成过程控制数据的采集、显示、处理、操作和报警;完成显示动态工艺流程图画面。实现下列系统的自动控制功能:预均化库系统;物料输送系统;收尘系统均化库控制系统。

窑尾喂料调节系统将流量信号送给PS站与给定信号比较,经PID运算,输出控制信号控制阀门的开度,达到稳定入窑生料量的目的。系统包括增湿塔喷水调节系统、五级预热器(压力、温度等)参数实时检测系统、吹堵系统、生料喂料系统[9]。

窑头系统站完成设备的电机顺序启停和故障报警停车等控制功能。实现下列系统的自动控制功能:窑主电机控制系统;煤磨控制及喂煤控制系统;熟料及物料输送系统;磨机综合控制系统。

窑头操作员站(OS站)和窑尾操作员站(OS站)为系统上位机,窑头现场控制站(PS站)和窑尾现场控制站(PS站)为系统下位机。

4 回转窑集散控制系统的设计根据水泥生产工艺以及生产线实际情况,利用DCS控制系统实现对生产线的自动控制。为提高水泥的产量、保证水泥质量、实现安全生产,提出一套适合该水泥生产线的控制系统。

4.1 设备变量表编制通过了解和掌握生产工艺过程,根据水泥生产工艺流程的具体情况,设计了水泥生产线的窑尾部分的工艺流程图。

生料制备后经均化处理送入生料库,合格的生料由链式输送机、提升机送入生料仓,再经过调速螺运机,由罗茨风机以高压气流吹入五级预热筒。生料在预热筒内与废气进行热量交换,使80%以上的碳酸钙分解,之后送入回转窑。由于废气中含有少量的生料,不经处理便排入到大气中不仅浪费资源,而且造成大气污染。所以废气必须经过进一步处理,把少量的生料收集再利用,其他物质经电收尘系统排放到大气中。

变量表的编制必须对生产过程和生产设备有深刻的了解,需要根据生产过程将不同设备分组,这样有利于程序的开发和设备的维护。窑尾部分可分为四部分:生料均化与除尘机组、生料输送机组、预热器检测点与阀门、增湿塔与废气处理。对于每一种设备的各种信号要准确掌握。例如各种普通的电机一般有备妥信号、返回信号和输出信号三种。而有些设备需要检测、监控,所以要掌握检测信号。对于高温风机部分,不仅要控制电机的启停,而且要对温度、电流、速度以及稀油站等设备进行检测与设定,制定变量表。

4.2 控制系统的设计开发 4.2.1 变量数据库的建立与地址的分配变量表编制好后,需要将变量写入DCS集散控制系统的数据库中。Industrial IT为用户提供了足够的空间用以输入变量,并且在系统中有专用的变量表显示功能,极大方便了用户的查找与核对。

Industrial IT系统根据实际的硬件设备,在软件系统中组态了硬件结构系统。硬件结构系统中包括链接模块、CPU模块、数字量输入输出以及模拟量输入输出模块。根据实际的生产线要求,每一模块分为不同的小类别。例如:在模拟量输入模块中,有AI01和AI05等几种模块,其中AI01的内部电阻小,只有50欧姆左右,所以只能接四线制仪表。而AI05的内部电阻大,可以达到几十千欧姆,所以可直接接入24V的二线制仪表。掌握各种模块的功能和不同之处,可以使工作事半功倍。每一种模块可以在该软件系统中任意添加、删除和移动。在数据库建立之后,便可以轻松地进行I/O地址的分配(即:使变量和模块的通道一一对应)。右键点击其中某一模块时,会出现I/O参数设定选项,对于设定变量的I/O地址非常方便。同时,Industrial IT系统还为用户提供了极大的方便,只要按F2热键,便可以调出变量数据库,无需再次输入。

4.2.2 操作员站的画面组态Industrial IT系统不仅有功能强大的过程控制站,还包括画面生动的操作员站。为了能够更好地在上位机进行观测与控制,Industrial IT系统为用户提供了画面编辑功能和信息处理功能。画面编辑功能使画像的编辑更加逼真。它不仅包含了其他软件的大多数画面功能,还自带了含有大量图形的宏和图形库,使用户在图形编辑过程中能够调用其中的图形。对于众多的画面,Industrial IT系统还提供了总貌画面组态功能,从而使用户在整体和局部上都对生产过程有很好的把握。每一个操作员站中可以允许42幅趋势画面,每一个趋势画面中又可以组态6条趋势曲线。这样,操作员可以很好地掌握各变量的变化趋势,进行合理的生产操作,从而提高生产效率和产品质量。

动态图形的绘制是Industrial IT的又一特色。用户可以使用它进行动态棒、动态数字区、按键等组态。通过生动的画面,便于用户的操作控制。通过对生产环节动态图形的绘制,可以清晰地观察水泥的生产过程和现场的设备运转情况。每一台电机的旁边都有指示信号。当电机正常运转时,指示灯信号是绿色的;当电机停止时,指示灯信号是黄色的。每一个监测点都有动态数据显示。当系统的软件和实际设备相连后,画面上将直接显示工作现场的各种测控点的实际值。同样,设备的启停和联锁解锁也直接在画面上进行控制,真正体现了集散控制系统的优点。

4.2.3 软件系统的程序设计与开发Industrial IT集散控制系统为用户提供了以下四种编程语言。

1) 功能块图编程语言(FBD)

Industrial IT集散控制系统中,存有14大类200多种功能和功能块,这些功能和功能块能满足逻辑运算、开环与闭环回路控制、监视、记录、趋势等各种功能要求,同时用户还可组态自己定义的功能块,以满足用户特定的需求。

CT_ANA模块:将模拟量输入信号转换成为数字量信号,并在某一基础上逐次增加一个固定修正值。为提高其精度,计数器运作其内部64位REAL分辨率。

AI_TRT模块:将来自模拟输入模块的输入信号(格式为UINT)转换为数字量值,如果模拟输入信号超出限制范围,则由SL或SH输出“LOGIC-1”表示超限。

TREND模块:用于操作员站的趋势采集,即在操作员站(OS站)的每一个趋势画面应对于一个现场控制站(PS站)上的趋势采集功能块。

C_CS模块:此功能块用于对控制偏差CE完成一个PID运算,并产生一个连续的输出变量OUT,实现了简单的标准连续控制功能。常用于简单的单闭环回路控制,偏差小,响应速度快。

DELAY模块:用于延时值的设定。

IDF_1模块:此功能块可输出一个控制命令去控制单方向的电机或电磁阀。其MM和MA的优先级在LOGIC为0时可以选择,当LOGIC为1时,手动优先级高于自动优先级。

每一种模块都有各自的功能,用户根据实际要求选择相应的功能块,进入FBD编程环境。

2) 指令表行式编程语言(IL)

指令表是一种行式的编程语言,在指令表中已经存在几十种运算符,供用户完成简单的算术运算、逻辑运算、跳转、赋值等。指令表在赋值、跳转等方面比FBD图灵活方便。

3) 顺序功能块图编程语言(SFC)

顺序功能流程图语言是为了满足顺序逻辑控制而设计的编程语言。子程序由指令表或功能块图来完成。

4) 梯形图编程语言(LD)

梯形图是当今控制领域中最为常见的编程语言之一,是Industrial IT主要的编程语言。与可编程控制器中的梯形图有所不同的是,LD本身带有大量的功能块,可以很方便地编写电机的顺序启停程序。程序下装到实际的硬件时,程序的扫描不必占用上位机CPU工作时间,因此可以更好地利用CPU系统资源,提高系统工作效率。

然后根据具体要求使用不同的编程语言来编写各种程序。可分为以下五部分。

1) 电机顺序启停控制

水泥生产工艺过程中,会有大量的电机启动、停止操作。由于固体物料流向问题,各电机的启停需有先后顺序,否则将造成物料的堆积,严重损坏机械设备。采用梯形图编程语言完成电机控制顺序的要求。电机的启动按照顺序图的要求逐级启动。可以将上一级电机的返回信号作为本级电机的启动信号,在上级电机未启动时,本级电机是不可能启动的。同理,本级电机的返回信号又作为下一级电机的启动信号。根据这一规律,完成电机的顺序启动控制。

连锁控制就是上下级电机的启动和停止。启动时,只有上一级电机启动,本级电机方能启动;停止时,只有本级电机停止,上一级电机方能停止。编写程序时,将下一级电机的输出信号以一种常闭触点方式串入本级电机的停止信号中,这样在下一级电机未停车时,输出信号常闭触点处于常开状态,本级电机无法停车。

2) 模拟量的采集与转换

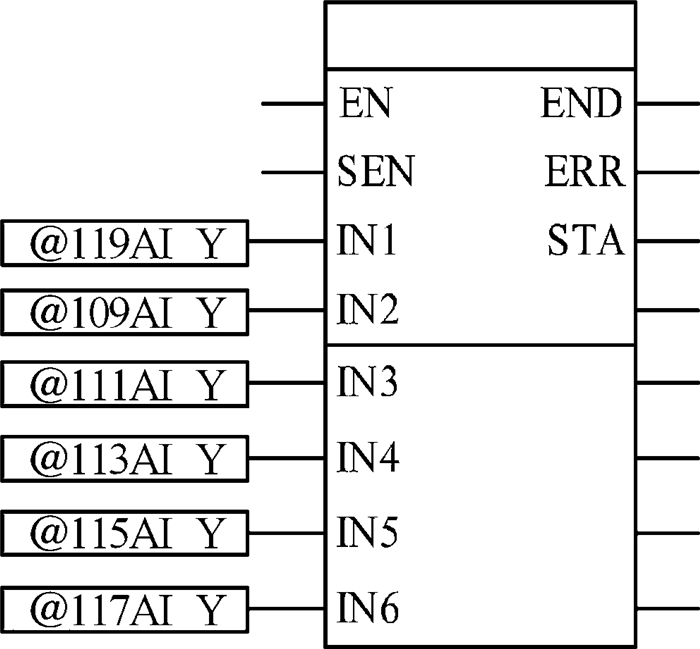

水泥生产中需要采集现场的某些模拟量参数值,供上位机操作员监测。Industrial IT系统中有专用转换模块,把从现场采集的4~20 mA的电流信号转换成实际值,并显示在计算机的屏幕上。部分程序如图 1所示:

|

| 图 1 模拟量转换程序图 |

左边输入区中信号类型为UINT型,右边输出区中信号类型为REAL型。转换后的REAL型变量与操作员站的动态数据显示区相连,便完成了数据的显示功能。

3) 窑尾各主要部分的自动控制

① 生料仓料位自动控制

根据称重仓荷重传感器信号,自动控制生料库1#、2#下料器和窑灰仓调速螺运机的转速,使生料仓的重量保持稳定。编程所需变量有:WT519_AI,称重传感器输入信号;WT519_SET,称重传感器设定;207M_AO,207电机的控制信号。程序如图 2所示:

|

| 图 2 生料仓料位自动控制程序图 |

采用单回路闭环控制系统控制生料仓料位。其中,AI_TR模块用于把现场的4~20 mA信号转换成重量信号,并与重量设定值比较。C_CS模块的作用是进行PID调节,完成简单的标准连续控制功能,并输出一个REAL型信号。再经过AO_TR模块转换成4~20 mA信号去控制现场电机。

② 窑尾喂料调节系统

系统将流量信号送给PS站与给定信号比较,经PID运算,输出控制信号控制阀门的开度,达到稳定入窑生料量的目的。其编程思想与生料仓料位自动控制的编程思想完全相同。

③ 电收尘器自动保护系统

根据电收尘器中的CO含量,对电收尘器实施保护措施。当CO的含量>=0.4%时,发出报警信号。当CO的含量>=1%时,自动关断电收尘器的电源。程序如图 3所示:

|

| 图 3 电收尘器自动保护系统程序图 |

4) 增湿塔出口温度自动控制

检测增湿塔出口温度,自动调节增湿塔喷水回水阀的开度,从而调节喷入增湿塔内的水量,使出口温度维持在设定值上。

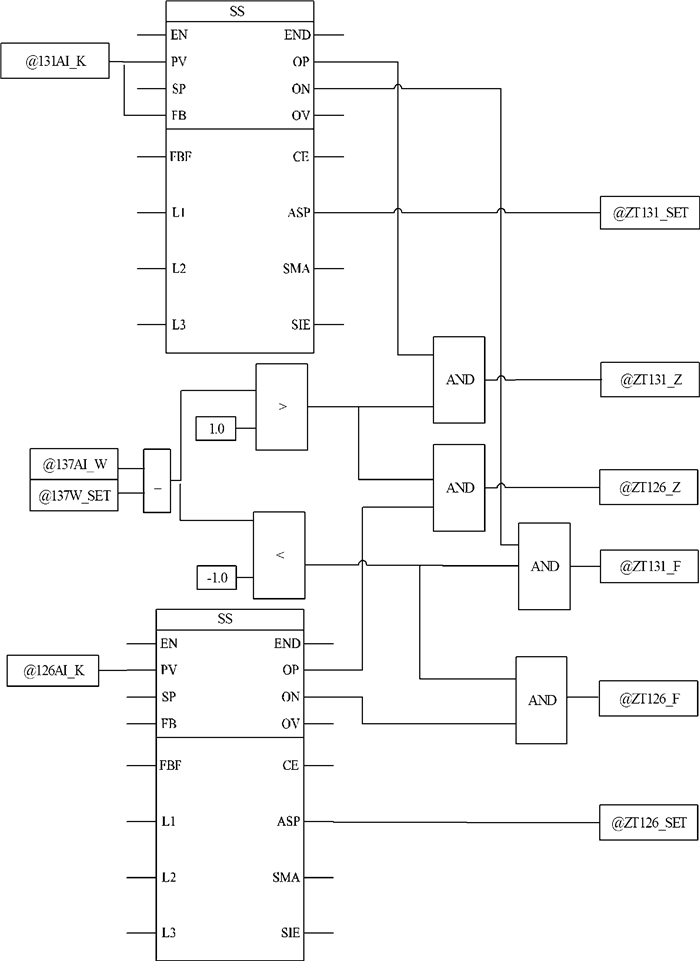

控制采用单闭环回路,根据温度信号的采集,判断增湿塔回水阀的开度,将回水阀开度与设定值进行比较。同时利用与或非门进行判断,实现对两个电动执行器的控制。在编程时,为了减弱电动执行器的灵敏度,赋予阀门1%的裕度,增加阀门的使用寿命。程序如图 4所示:

|

| 图 4 增湿塔出口温度自动控制程序图 |

5) 趋势显示部分

趋势显示的编程语言采用FBD。首先选定所需的TREND功能块,然后使它与所要显示的变量相连,并在参数设定中填写必要的参数。程序如图 5所示:

|

| 图 5 趋势显示程序图 |

5 结论

以水泥锻烧工艺中的回转窑部分为研究对象,依据水泥回转窑的结构、生产工艺原理以及水泥生产流程的具体情况,选用ABB公司的Industrial IT系统,设计出基于DCS的回转窑控制系统。对相关机电设备进行控制,达到集中显示、分散控制的目的。可有效控制水泥回转窑重要工业参数,控制效果理想。

| [1] |

程平. 集散系统(DCS)在过程控制中的应用[J]. 郑州纺织工学院学报, 1991, 2(3): 59-62. |

| [2] |

孙莉. 水泥回转窑先进控制软件设计与集成[J]. 计算技术与自动化, 2018, 37(1): 141-145. |

| [3] |

路平, 薛树琦. 基于模糊控制的水泥回转窑温度控制系统设计[J]. 水泥技术, 2008, 28(4): 13-16. |

| [4] |

张士超, 仪垂杰, 郭健翔, 等. 集散控制系统的发展及应用现状[J]. 微计算机信息, 2007, 2(1): 94-96. DOI:10.3969/j.issn.1008-0570.2007.01.040 |

| [5] |

赵硕伟, 刘艳荣. 探讨DCS控制系统在自动化工程中的调试[J]. 山东工业技术, 2017, 24(9): 47-48. |

| [6] |

徐淑萍, 苏小会, 刘卫国. 基于PLC的水泥生产过程控制系统[J]. 计算机测量与控制, 2009, 17(4): 688-690. |

| [7] |

GAO T M, SHEN L, SHEN M, et al. Analysis of material flow and consumption in cement production process[J]. Journal of Cleaner Production, 2016, 112(112): 553-565. |

| [8] |

王芬, 王孝红, 于宏亮. 水泥回转窑烧成带温度动态建模研究[J]. 控制工程, 2017, 24(3): 631-637. |

| [9] |

孙莉, 赵志光. 模糊PID控制器在水泥回转窑上的应用[J]. 自动化仪表, 2014, 35(1): 26-29. DOI:10.3969/j.issn.1000-0380.2014.01.007 |

2018, Vol. 32

2018, Vol. 32