| TiC型双熔敷极耐磨堆焊接头组织与性能研究 |

磨损是零件失效的主要形式之一, 提高零件耐磨性的方法主要有热处理、电镀、化学镀、气相沉积、喷涂、激光熔敷、堆焊等[1-3]。其中, 堆焊具有使用灵活、成本低等优点。传统的耐磨堆焊, 焊接时工件接电源的一极, 存在活性斑点区, 具有母材局部熔化多、稀释率高、熔敷系数低等缺点。且在随后的冷却过程中, 热影响区晶粒容易粗化, 性能降低。双熔敷极焊条电弧焊是一种新型的焊接方法, 焊接时相互绝缘的两根焊芯分别接电源的两极, 工件不接电源。电弧在两焊芯之间形成, 依靠电弧热和熔滴携带的热量熔化母材。与传统的堆焊方法相比, 其具有熔合比小、熔敷效率高、节能等优点, 非常适合表面堆焊[4-5]。在表面堆焊熔敷层中, 增强颗粒作为第二相, 一般要具有耐高温、耐磨和耐腐蚀等优点。常用的增强相主要是硼化物、碳化物、氮化物等。其中碳化物具有高的熔点、强度、硬度及化学稳定性, 耐磨性好[6]。常用的碳化物增强相主要有TiC、VC、NbC、CrC、WC等, 其中TiC具有高强度, 高硬度, 耐磨损, 热力学稳定等优点[7]。TiC增强相的获得主要有直接添加和原位自生两种方式[8], 其中后者具有与基体材料的结合强度高、稳定性好、成形性好、成本低等优点。

本文研究了原位自生的TiC型双熔敷极耐磨堆焊的焊接工艺及焊接接头的组织与性能, 并与传统焊条电弧焊进行了对比分析。

1 实验方案实验采用的母材是Q235低碳钢, 尺寸为200 mm×65 mm×8 mm。焊接前需做除油除锈处理, 焊接过程采用在试板表面堆焊的方法。实验采用的焊条是高合金碳化钛耐高温耐磨焊条, 焊芯为铬合金钢, 药皮为石墨型, 其中含有一定成分的钛铁矿。焊接过程中, 钛铁矿和石墨发生反应生成TiC增强相。实验所用焊机为ZX7-400SD型, 双熔敷极焊条电弧焊过程中, 采用山东大学自主研发的焊钳进行。双熔敷极焊条和传统双芯焊条药皮配方采用同样的设计, 双芯间距定为1.0 mm, 焊接前焊条和试板均在350 ℃烘干2 h。

焊接电流分别采用150 A、180 A和210 A, 用线切割切取金相试样, 试样抛光后经3%的硝酸酒精腐蚀, 采用超景深三维显微镜(KEYENCE XHX-5000), 并用显微硬度计(HXD-1000TMC)测量熔敷层显微硬度, 加载力200 g, 加载时间15 s, 随机测量10个点, 去除最大、最小值后取平均值。

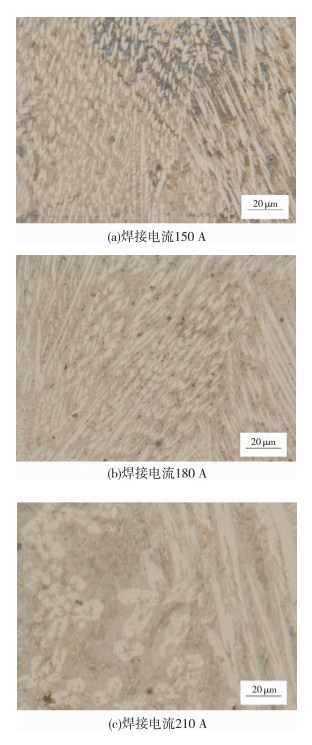

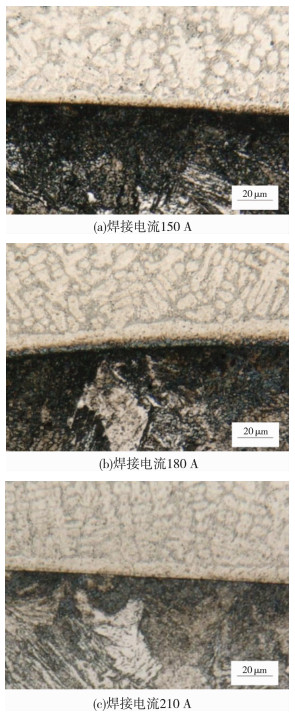

2 实验结果与分析 2.1 焊接接头组织分析 2.1.1 双熔敷极焊接接头组织分析1) 熔敷层组织

双熔敷极焊条电弧焊采用不同电流获得的熔敷层组织如图 1所示。可见, 熔敷层组织细小, 主要是铁素体组成的柱状晶组织。随着焊接电流的增大, 晶粒随之增大;原位自生的TiC增强相均匀分布在晶界上, 尺寸细小, 这有助于增加熔敷层的耐磨性。

|

| 图 1 双熔敷极焊条电弧焊熔敷层组织 |

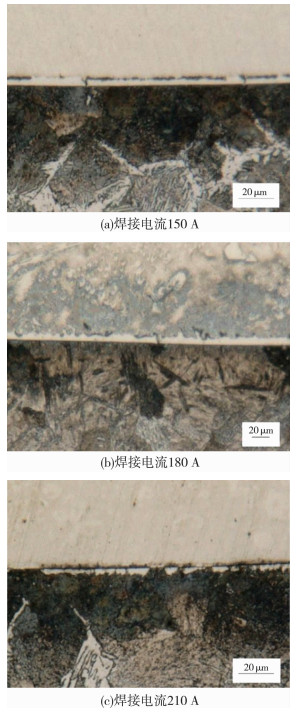

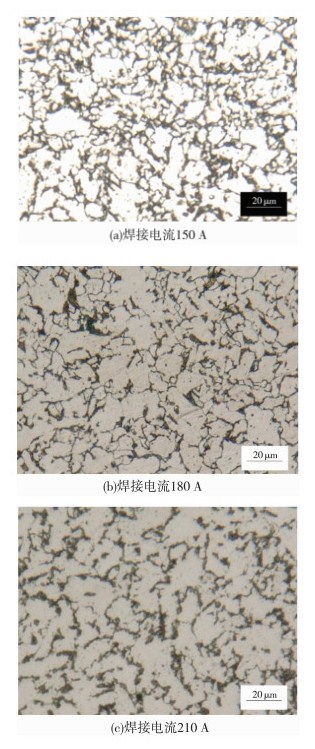

2) 熔合区和粗晶区组织

图 2为双熔敷极耐磨堆焊的熔合区和粗晶区。可见, 熔合线清晰可见, 且焊缝和母材之间没有明显的夹渣、气孔等焊接缺陷。其中粗晶区组织是珠光体中夹杂着针片状的铁素体, 为典型的魏氏组织, 随着电流的增加, 熔合区的组织也变得粗大。

|

| 图 2 双熔敷极焊条电弧焊熔合区和粗晶区组织 |

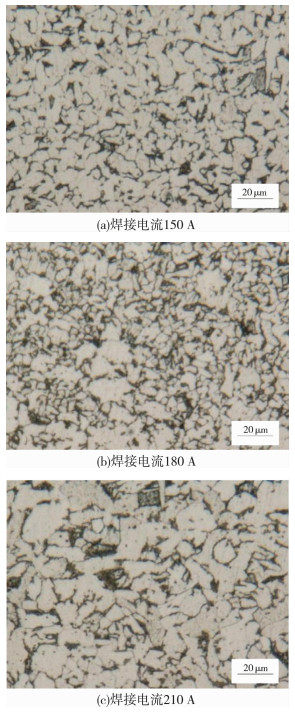

3) 细晶区组织

不同焊接电流时细晶区组织如图 3所示, 可见细晶区是由细小的铁素体和珠光体组成, 随着焊接电流的增大, 晶粒尺寸变大。

|

| 图 3 双熔敷极焊条电弧焊细晶区组织 |

2.1.2 传统焊条电弧焊焊接接头组织分析

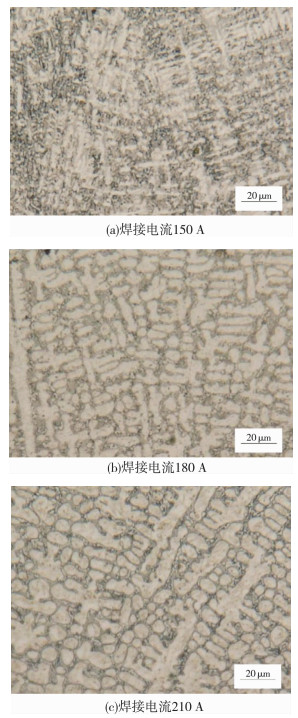

1) 熔敷层组织

图 4分别是不同焊接电流时传统焊条电弧焊熔敷层组织。可见, 与双熔敷极焊条电弧焊不同, 熔敷层是由铁素体组成的等轴晶, 随着电流的增大, 等轴晶晶粒逐渐增大。与双熔敷极焊条电弧焊(图 1)相比, 传统焊条电弧焊的结晶方向较明显, 且晶粒较大。这主要归结于在焊接过程中, 双熔敷极焊条电弧焊的冷却速度较快, 温度梯度较大。

|

| 图 4 传统焊条电弧焊的焊缝组织 |

TiC增强相均匀分布在等轴铁素体的晶界上, 且其尺寸明显比双熔敷极焊条电弧焊粗大。在磨损过程中, 粗大的TiC在增加耐磨性的同时, 会引起应力集中, 可能会造成局部脱落。

2) 熔合区和粗晶区组织

图 5是传统焊条电弧焊的熔合区, 熔合区上方为熔敷层(焊缝), 其由铁素体组成的柱状晶, 下方为粗晶区, 焊接时加热温度高, 使该区域的晶粒长大, 组织主要是铁素体和珠光体, 其中部分区域为魏氏组织, 基体是珠光体和针状铁素体。与双熔敷极焊条电弧焊(图 2)相比, 粗晶区组织差别不大。

|

| 图 5 传统焊条电弧焊熔合区和粗晶区组织 |

3) 细晶区组织

图 6是传统焊条电弧焊焊接电流为150 A、180 A和210 A时的细晶区组织。通过分析可以发现。细晶区组织是由铁素体和珠光体组成的, 当焊接电流增加时, 细晶区的晶粒也随之增大。与双熔敷极焊条电弧焊(图 3)相比, 组织差别不大。

|

| 图 6 传统焊条电弧焊细晶区组织 |

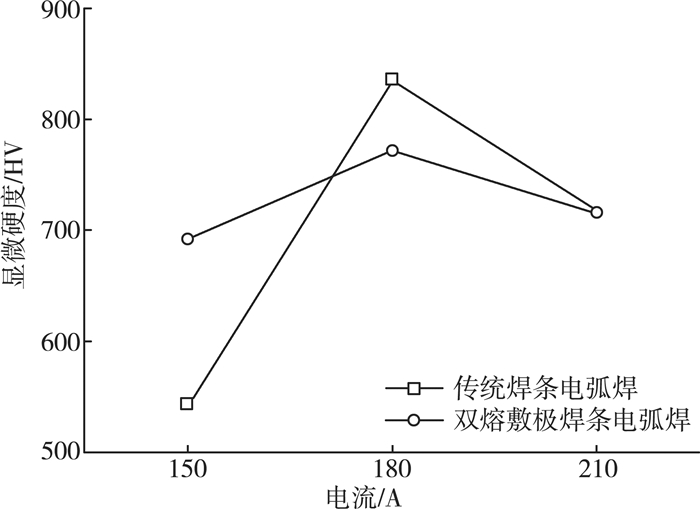

2.2 熔敷层显微硬度分析

图 7是双熔敷极焊条电弧焊与传统焊条电弧焊在焊接电流分布为150 A、180 A和210 A时的熔敷层显微硬度。通过数据分析可以发现, 焊接电流150 A时硬度最低, 180 A时硬度最高, 210 A时硬度又有所下降, 两者变化规律一样。通过比较分析, 在焊接电流为150 A时, 双熔敷极焊条电弧焊焊缝的硬度要比传统焊条电弧焊的高, 焊接电流180 A和210 A时, 双熔敷极熔敷层的硬度相对较低。这是因为当双熔敷极焊条电弧焊的焊接电流增大时, 电弧开始变得不太稳定, 硬质合金元素烧损量增多。

|

| 图 7 熔敷层显微硬度 |

3 结论

1) 焊接电流相同时, 双熔敷极焊条电弧焊的热输入要比传统焊条电弧焊的热输入小, 有利于减小焊接应力, 提高焊接接头性能。

2) 双熔敷极焊条电弧焊所得熔敷层组织为铁素体组成的柱状晶组织, 结晶方向不太明显;传统焊条电弧焊所得熔敷层组织为铁素体组成的等轴晶组织。

3) 两种焊接方法熔合区、粗晶区和细晶区的组织类别基本相同。

4) 双熔敷极焊条电弧焊和传统焊条电弧焊熔敷层的硬度随焊接电流的增大而增大, 但焊接电流到210 A时, 焊缝的硬度开始下降。在焊接电流为150 A时, 双熔敷极焊条电弧焊焊缝的硬度要比传统焊条电弧焊的高, 焊接电流180 A和210 A时, 双熔敷极熔敷层的硬度要比传统电弧焊的低。

| [1] |

刘新文.不锈钢轴的激光合金化提高耐磨性的研究[D].杭州: 浙江工业大学, 2005.

|

| [2] |

FABBRI L, OKSANEN M. Characterization of plasma-sprayed coatings using nondestructive evaluation techniques:Round-robin test results[J]. Journal of Thermal Spray Technology, 1999, 8(2): 263-272. DOI:10.1361/105996399770350485 |

| [3] |

BUYTOZ S, ULUTAN M, YILDIRIM M M. Dry sliding wear behavior of TIG welding clad WC composite coatings[J]. Applied Surface Science, 2005, 252(5): 1313-1323. DOI:10.1016/j.apsusc.2005.02.088 |

| [4] |

侯宪国.碱性双熔敷极焊条电弧焊的研究[D].济南: 山东大学, 2006.

|

| [5] |

席光峰, 邹增大, 王新洪, 等. 双电极石墨型堆焊焊条及单弧焊工艺研究[J]. 焊接技术, 2004, 33(1): 30. DOI:10.3969/j.issn.1002-025X.2004.01.012 |

| [6] |

施瀚超.石墨型双熔敷极耐磨堆焊焊条的研究[D].济南: 山东大学, 2010.

|

| [7] |

宋思利.钨极氩弧原位合成TiC增强铁基熔敷层的研究[D].济南: 山东大学, 2007.

|

| [8] |

赵梓淳.Fe-Cr-Ti-C和Fe-Cr-V-C药芯焊丝的研究[D].沈阳: 沈阳工业大学, 2015.

|

2020, Vol. 34

2020, Vol. 34