| 工程机械司机室内噪声分析与降噪试验验证 |

2. 山东大学 机械工程学院, 济南 250061

2. School of Mechanical Engineering, Shandong University, Jinan 250061, China

随着用户对舒适性要求的提高、环保意识的加强以及制造业的发展, 我国对于工程机械的排放标准逐步加强。以本文的研究对象某型号履带式推土机的驾驶室内噪声为例, 之前颁布的国家标准GB16710.1-1996《工程机械噪声限值》[1]中对噪声规定, 履带式推土机司机位置处的声级限值≤97 dB(A);而新国标GB16710-2010《土方机械噪声限值》[2]中对噪声的新规定, Ⅰ阶段(2012-01-01起实施)履带式推土机司机位置处的声级限值≤95 dB(A), Ⅱ阶段(2015-01-01起实施)履带式推土机司机位置处的声级限值≤92 dB(A), 与老标准相比, 履带式推土机司机位置处的声级限值降低了5 dB。这不仅要求工程机械的基础件及配套件制造水平提升, 降低柴油机、变速箱及液压元件等设备的噪声值, 也对整机生产厂家的综合减振降噪技术提出了更高的要求。据来自众多工程机械企业的测试数据显示, 国内工程机械产品驾驶室司机位置处噪声的测试数据, 介于88 dB(A)~92 dB(A)之间者居多, 仅有少量产品能达到低于88 dB(A)或接近85 dB(A)的水平。而国外品牌的多数工程机械产品的驾驶室司机位置处噪声在80 dB(A)以下, 甚至某些品牌能达到75 dB(A)以下[3-4]。

国内某工程机械公司生产的某型号履带式推土机司机室内噪声较大, 迫切需确定其噪声源并进行降噪处理。本文采用多方位、多工况信号分析方法, 结合设备工况、内部结构分布等特点进行了声振测试和分析, 得到不同噪声和振动源的主要频率成分及其对司机位置处噪声的影响, 并提出了相应的减振降噪方案。

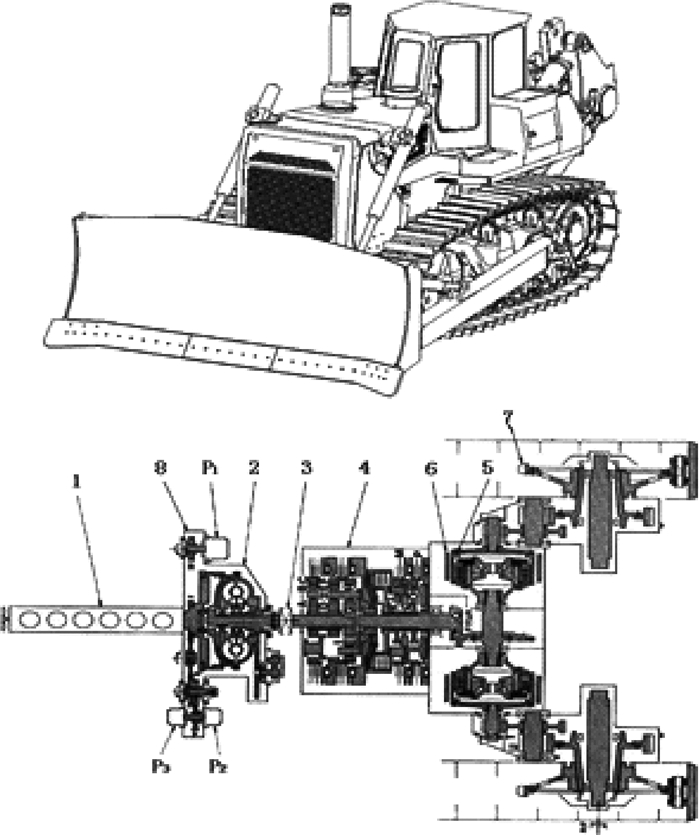

1 推土机驾驶室内噪声源分析某型履带式推土机整机外形和结构示意图如图 1所示, 其中柴油发动机、分动箱、工作泵、液压变矩器、空滤器、消声器、冷却风扇等部件布置在机身前部和机身内部, 变速箱, 转向离合器等部件布置在驾驶室下方位置, 燃油箱在驾驶室后部。

|

| 1.柴油发动机2.液压变矩器3.万向节4.变速箱5.转向离合器6.转向制动器7.终传动8.分动箱P1.工作泵P2.变速泵P3.转向泵 图 1 推土机结构示意图 |

通过查阅文献[5], 这种结构的推土机驾驶室内噪声主要由空气声和固体声两部分构成, 具体包括柴油发动机产生的进排气噪声、燃烧噪声、机械噪声, 液压系统运转噪声、冷却风扇噪声, 变速箱机械噪声和发动机、车架振动引起的驾驶室覆盖件振动辐射噪声。为了进行驾驶室内噪声源的识别, 制定了以下振动噪声综合测试方案。

2 振动噪声测试方案 2.1 测试仪器采用Ⅱ型声级计测量出驾驶室内多处的A计权声级, 同时通过数据采集系统同步测量各测试点的振动与噪声数据。数据采集系统为基于NI数据采集卡的噪声与振动测试系统, 加速度传感器为ICP压电式加速度传感器, 传声器为Ⅰ型传声器及前置放大套件。

2.2 测试方案选取土方机械的测试标准[6-7], 测量定置试验条件下司机位置处噪声A计权声压级。在非推土作业状态下, 分别不同转速, 采集驾驶室内位置人耳高度处、环绕驾驶员的位置进行空间多点的噪声声压信号测量。包括:人耳高度两侧、身旁两侧、两侧车门、两侧脚下、司机背后等位置。

定置状态下, 驾驶室外噪声源测试对象包括发动机辐射噪声、机械传动系噪声、冷却风扇噪声、消声器排气噪声。根据推土机的结构采取近场测试的方式, 以反映被测区域主要噪声来源。

发动机机体辐射噪声测试点布置在离发动机机体左侧护板水平1 m处, 高为1.5 m。分别测试机罩正常覆盖/打开状态, 用以反映发动机辐射噪声及其机罩的隔音效果。

机械传动系统噪声测试点布置在推土机机体后1 m处, 高为1.5 m, 水平方向45°角, 主要反映机械传动系噪声。

风扇噪声测试点布置在推土机机体正前水平方向1 m处, 高为1.5 m, 主要反映风扇噪声。

消声器噪声测试点布置在消声器排气口1 m处, 与水平方向呈45°角, 主要反映消声器的噪声。

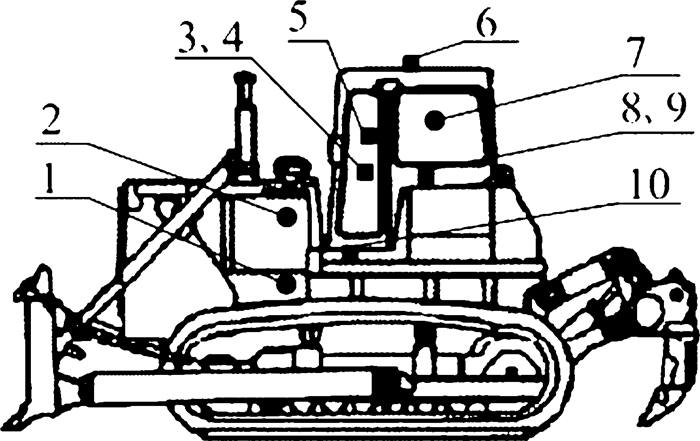

对驾驶室底板架减振支撑、驾驶室内及外部主要结构件的振动、驾驶室顶棚、驾驶室底板等结构部位进行加速度信号采集。相关测试位置如图 2所示。

|

| 1.分动箱附近2.空滤器附近3.左操作台面4.右操作台面5.驾驶室仪表盘附近6.驾驶室顶棚7.司机位置8.门表面9.门框10.驾驶室底板前端附近 图 2 车内外各测量参考点位置示意图 |

3 振动噪声测试结果

在非推土状态下, 采集不同工况的推土机相关测量点的A声压级, 以及相应的1/3倍频程噪声信号以及不同工况下发动机、驾驶室内相关部件的振动加速度信号。

3.1 声场测试数据分析对发动机两种典型转速情况, 定置状态下的推土机驾驶室内相关测量点进行噪声测量。测试时驾驶室内背景噪声为65 dB(A), 比驾驶室内噪声最小值差值大于10 dB, 故无需对声级计读数校正补偿[6]。具体测试结果见表 1。

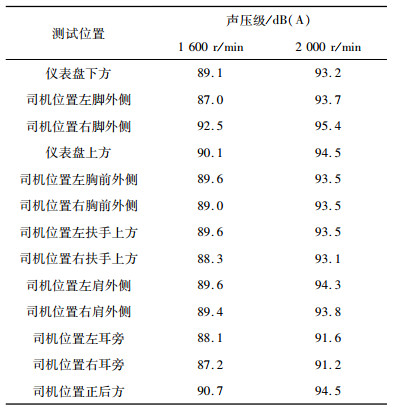

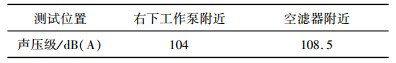

| 表 1 驾驶室内各测试点噪声A声压级值 |

|

从以上数据分析可知:两种工况下驾驶室内噪声的分布情况类似, 噪声值最大处位于司机位置右脚外侧, 仪表盘上方以及司机位置正后方等测试点, 且噪声值随着发动机转速的增大而增强。后续的测试和振动噪声控制可重点围绕初步的测试结果进行。

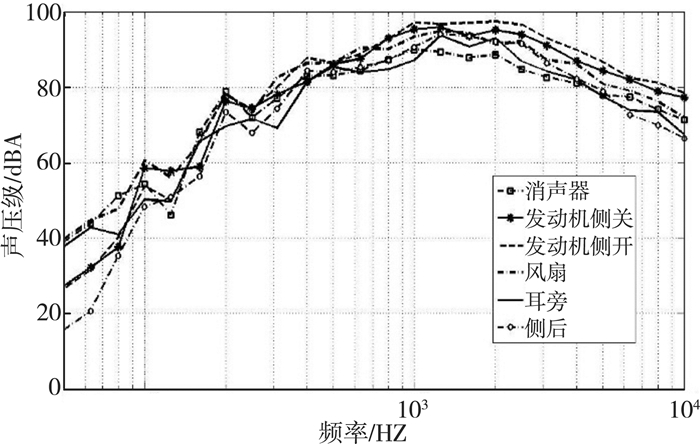

对采集到的司机位置耳畔噪声以及外围各噪声源信号进行频谱分析。

得到的各噪声信号的1/3倍频程A计权声压级频谱具体如图 2所示。

由图 3可初步分析出, 多个机外辐射噪声源的贡献情况:发动机附近测试点的噪声级最大, 是主要的噪声来源;冷却风扇次之, 消声器、驾驶室下方和侧向的机械减速器噪声和液压系统噪声接近发动机辐射噪声, 这些外部噪声源均远超过了耳旁噪声, 也从一定程度上反映出驾驶室舱体的隔声效果。

|

| 图 3 各噪声源1/3倍频程A计权声压级(2 000 r/min) |

在测试的外部噪声源中, 消声器在200 Hz以内的噪声高于司机位置耳旁噪声水平, 但在1 000 Hz以后的高频段在其中幅值最小;车前方风扇处噪声均高于司机位置耳旁噪声, 但由于其位置和气流方向, 其降噪重要性应在消声器之后;发动机侧罩缝隙处的噪声:通过对比试验, 以200 Hz附近的不变区域为界, 侧罩打开后低频部分噪声降低, 高频部分噪声分量的贡献度增加, 说明侧罩的隔声性能与噪声的频率分布有关;侧后部的机械减速器噪声和液压系统噪声分布规律与发动机噪声类似, 说明发动机附近是隔声治理的重点。

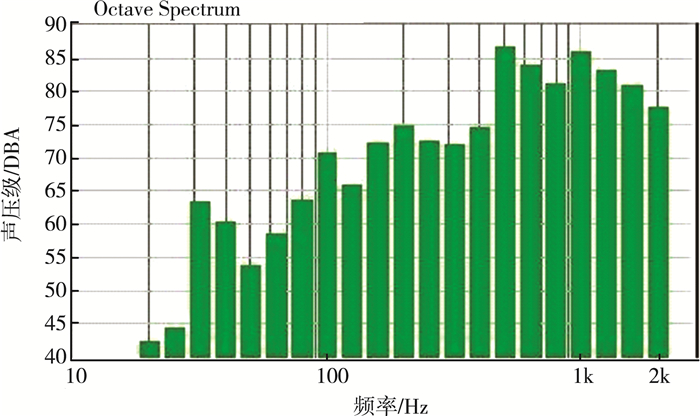

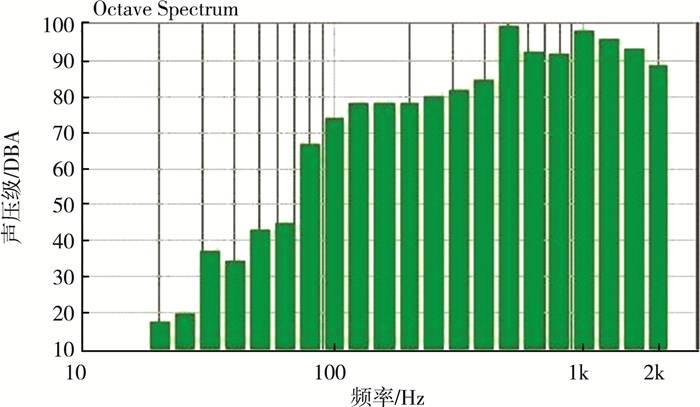

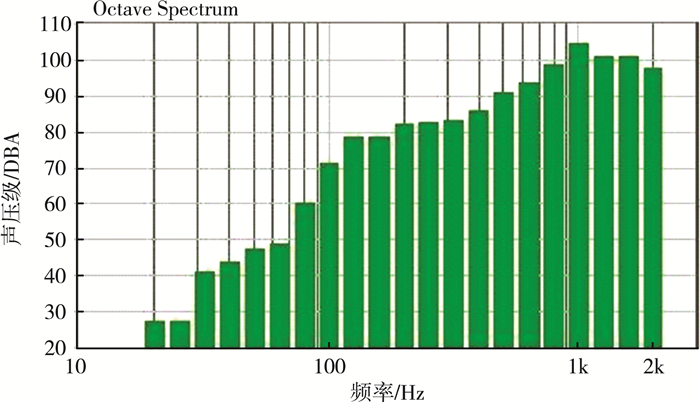

由前期的初步分析结合整机结构分布可知, 噪声最大值出现在司机位置右脚外侧, 仪表盘上方测试点, 对应的部件分别为右下方的工作泵和前方的空滤器, 见图 1。在发动机特定转速(2 000 r/min)情况下, 分别对相应位置进行噪声数据采集和分析, 具体结果见表 2和图 4~图 6。

| 表 2 驾驶室外测试点噪声A声压级 |

|

|

| 图 4 司机位置耳旁噪声A计权声压级 |

|

| 图 5 右下工作泵测试点噪声A计权声压级 |

|

| 图 6 空滤器测试点噪声A计权声压级 |

结合图表可以分析得出:1)减速器及驾驶室下方的油泵油管系统的声压级为104 dB(A), 比驾驶室内右脚下方的声压级值95.4 dB(A)高出近10 dB左右。分析对比图 4和图 5可见, 工作泵测试点的噪声的频率分布变化规律除了100~200 Hz区间与司机位置耳旁噪声不同外, 其他频段的分布规律几乎完全一致, 特别是500 Hz处和1 100 Hz处与司机位置耳旁噪声分布情况。说明该液压元器件的振动噪声是影响司机位置耳旁噪声的主要噪声源之一。减轻此部件的振动辐射噪声, 结合对此处舱室的声学隔声处理对于驾驶室噪声治理非常重要。

2) 发动机舱内空滤器处的声压级值为108.5 dB(A)(图 6), 虽然比驾驶室内噪声最高值点95.4 dB(A)高出更多, 但其噪声信号在1 000 Hz以内的频率变化规律与司机位置耳旁噪声频率变化规律的相关性不明显。说明来自发动机舱的中低频段空气噪声影响, 不如驾驶室下方的噪声影响直接, 或者说驾驶室前方相应位置的隔声处理要比驾驶室右下方效果好。但考虑到空滤器1 000 Hz以上的高频段噪声幅值很大, 也需要做相应的隔声处理。

3) 观察图 4司机位置耳旁噪声的频谱分布可以看到, 100 Hz以下的低频段内噪声幅值远大于另两处的噪声幅值。这说明驾驶室内的低频噪声并不是来源于这几处的空气噪声。本车所配柴油机为六缸四冲程发动机, 作为动力源, 其爆炸基频为:

| $ f = n \cdot z/\left( {60 \cdot \tau } \right) $ | (1) |

式中:n—发动机转速, r/min;z—气缸数目;τ—冲程数, 四冲程取2。在柴油机转速为2 000 r/min时, 其1阶频率为2 000/60=33.3 Hz, 爆炸基频为100 Hz。从图 4可见, 在低频段这两个频率点处的噪声出现局部峰值。由此可以判断司机位置耳旁噪声低频段主要是来自发动机振动通过车架传入驾驶室, 导致驾驶室内覆盖件振动产生的辐射噪声。

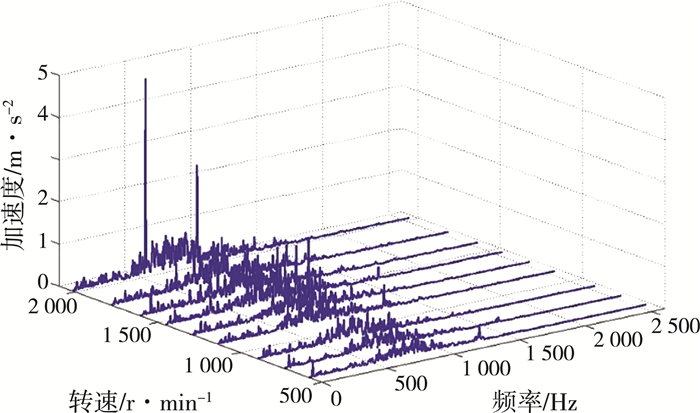

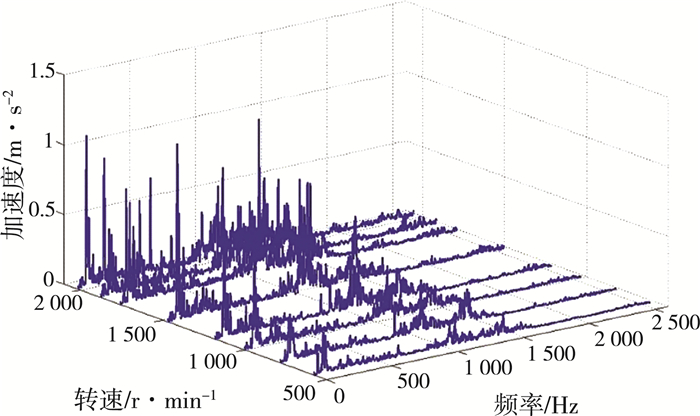

3.2 振动加速度信号分析不同柴油机转速下, 从580 r/min~2 100 r/min范围内, 对推土机驾驶室内外相关测量点进行振动加速度测量。具体包括对驾驶室底板架减振支撑、驾驶室内及外部主要结构件的振动、驾驶室顶棚、驾驶室底板等结构部位进行加速度信号采集, 各测量点的振动加速度频谱图如下所示。

由图 7和图 8可以看出, 经过减振后的驾驶室支架处的垂向振动和驾驶室底板处的振动情况。经过减振后的振动信号作为连接驾驶室内外各部件的振动激励源传入驾驶室内。两图的振动峰值均随着转速的增大而增加, 在低于200 Hz的低频段处的振动加速度幅值峰值基本是随着发动机1阶频率和爆炸基频、倍频变化, 且频率分布较宽。从图 6频谱分布来看, 在1 200 Hz以内, 特别是500 Hz~1 000 Hz存在振动峰值不随转速变化的区域, 说明该区域内出现了部件的共振。从图 8频谱分布来看, 驾驶室底板在60 Hz~70 Hz, 1 000 H~1 500 Hz均出现了振动峰值不随转速变化的共振区。对照前图 4和图 8可见, 驾驶室司机位置耳旁噪声中的1 000 Hz处也有。

|

| 图 7 驾驶室减振后处垂向振动加速度频谱图 |

|

| 图 8 驾驶室底板垂向振动加速度频谱图 |

从两图的幅值来看, 从减振支架传入到驾驶室底板的振动能量有一定程度降低。

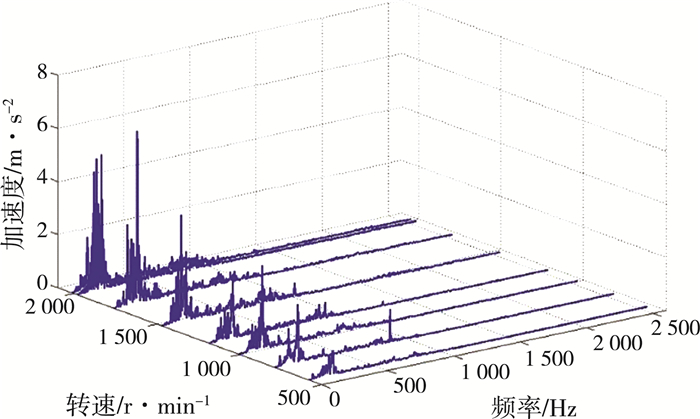

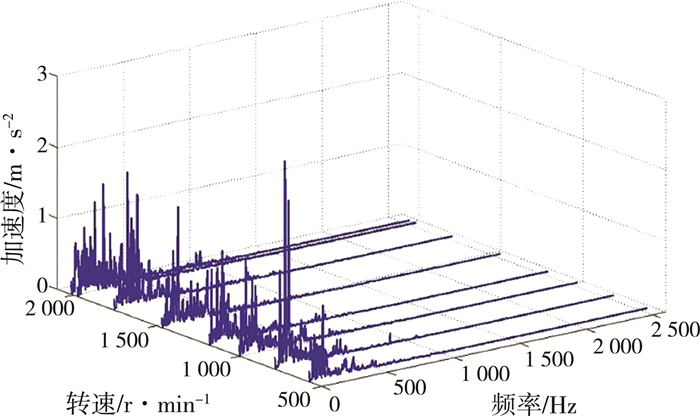

由图 9和图 10可以看出, 仪表盘和驾驶室顶棚的振动峰值基本都出现在200 Hz以内, 幅值变化规律与图 7、图 8类似。但仪表盘的振动峰值比驾驶室顶棚的峰值大很多, 且与图 7比可见仪表盘的振动幅值甚至超过了从驾驶室减振支架传入的振动峰值。对于这种异常现象, 初步分析结果是由于仪表盘的安装方式不当导致振动幅值过大。

|

| 图 9 仪表盘法向振动加速度频谱图 |

|

| 图 10 驾驶室顶棚法向振动加速度频谱图 |

综合之前的振动测试分析可知, 各测试部件的振动在低频部分明显与转速有关, 不同部件的共振频率并不相同, 众多部件的共振频率如果出现耦合会激发出更大的振动幅值, 不同的部件的连接需要从振动传递的角度考虑隔振和减振的问题[8-9]。

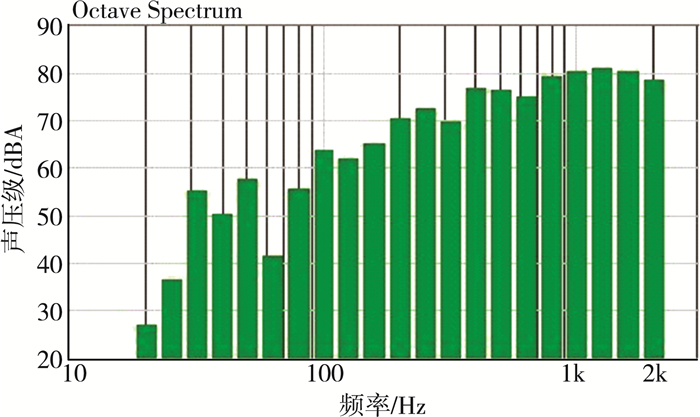

4 振动噪声控制根据之前对驾驶室噪声影响因素的综合分析, 对驾驶室的减振系统做了初步改进, 主要措施包括:先调节前橡胶减振器的减振刚度, 分阶段调节至原刚度的1/2, 后分阶段调整前后减振预紧螺栓预紧力, 依次查看对驾驶室噪声的影响情况, 确定后期整改方向。改进后的司机位置耳旁A计权声压级分布如图 11所示。与改进前的试验结果相比(见图 4), 在100 Hz以内的改进后的噪声整体降低了近10 dB, 100 Hz到1 100 Hz分布产生了一定变化, 总体幅值降低了5 dB~10 dB, 之前在1 000 Hz附近的两个峰值在此处被削平, 说明更换减振件取得了明显效果, 也证实了抑制结构振动是当前阶段降噪的主要改进方向。

|

| 图 11 司机位置耳旁噪声A计权声压级(改进减振系统后) |

根据之前的试验分析, 从治理空气声和固体声两方面进行多项措施结合, 具体治理措施包括:对驾驶室减振系统进行改进提高隔振效果, 驾驶室内隔声治理降低传入空气噪声, 驾驶室底板架以及驾驶室内覆盖件的设计改进措施以提高结构刚度避免关键频率点的共振, 与驾驶室底板连接的部件进行连接方式改进隔绝或减弱振动传入, 改进风扇和消声器设计降低排气噪声。并对经过阶段性的综合治理后的样车进行试验验证。

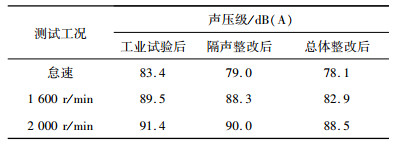

具体调整和改进措施分两阶段进行, 试验结果如表 3所示。

| 表 3 改进前后驾驶室内噪声值比较 |

|

第一阶段, 完成隔声整改后, 怠速工况下驾驶室内噪声有了很大改进, 降低了4.4 dB, 中高转速情况下驾驶室噪声大约降低了1.2~1.4 dB。

第二阶段, 完成减振系统整改后, 怠速工况下驾驶室内噪声有了小幅下降, 中等油门驾驶室噪声有了接近6 dB的降幅, 高速情况下也有1.5~1.8 dB的降幅。

两个阶段整改的实施也验证了:从隔声和减振两方面入手的技术路线对驾驶室内噪声的综合治理行之有效, 隔声整改措施对于降低怠速工况下的噪声效果显著, 减振系统的改进对于降低中高速工况下的噪声效果明显。通过综合治理, 司机位置耳旁噪声大大低于新国标限值, 也提升了该产品的国际竞争优势。

对于驾驶室减振支撑件的改进设计、车架结构整改、风扇和消声器改进设计等也在持续改进, 这些对于进一步扩大降噪效果有一定影响。

5 结论1) 通过对本型号推土机振动噪声特性测试及分析得出:驾驶室内噪声主要由空气声和固体声两部分构成, 具体包括柴油发动机产生的进排气噪声, 液压系统运转噪声、冷却风扇噪声, 变速箱机械噪声和发动机、车架振动引起的驾驶室覆盖件振动辐射噪声。中低频段以振动辐射噪声为主, 高频段以空气噪声为主。

2) 本文结合推土机结构布置特点, 对推土机进行多工况、多点位的声振测试分析, 对于驾驶室司机位置耳旁噪声源的判别行之有效。

3) 本文从治理空气声和固体声两方面进行多项措施结合, 采取分阶段治理, 并通过试验验证治理措施的有效性。

4) 通过综合治理, 司机位置耳旁噪声大大低于新国标限值, 也提升了该产品的国际竞争优势。

| [1] |

GB16710.1-1996《工程机械噪声限值》[S].北京: 国家标准出版社, 1996.

|

| [2] |

GB16710-2010《土方机械噪声限值》[S].北京: 国家标准出版社, 2010.

|

| [3] |

邵威, 黄志亮, 邓习树, 等. 某工程机械散热系统降噪研究与试验验证[J]. 噪声与振动控制, 2017, 31(1): 362-365. |

| [4] |

王丽.工程机械司机室内噪声信号盲源分离及特性研究[D].济南: 山东大学, 2014.

|

| [5] |

靳晓雄, 胡子谷. 工程机械噪声控制学[M]. 上海: 同济大学出版社, 1997: 136.

|

| [6] |

GB/T 25615-2010《土方机械司机位置发射声压级的测定定置试验条件》[S].北京: 国家标准出版社, 2010.

|

| [7] |

GB/T4759-2009《内燃机排气消声器测量方法》[S].北京: 国家标准出版社, 2009.

|

| [8] |

王丽, 周以齐, 于刚, 等. 基于集合经验模态分解和独立成分分析的驾驶室内噪声源时频分析[J]. 山东大学学报(工学版), 2014(02): 80-88. |

| [9] |

庞剑, 谌刚, 何华. 汽车噪声与振动-理论与应用[M]. 北京: 北京理工大学出版社, 2006: 371-376.

|

2020, Vol. 34

2020, Vol. 34