| 基于BP神经网络的脱氧合金化配料问题分析 |

脱氧合金化是指在不同的钢种熔炼结束时, 通过向钢水中加入合金物料准确、快速地调节钢水中的合金成分的一种炼钢方法, 旨在令其所炼成品钢在某些物理性能上达到特定要求[1]。

在保证钢水质量以及其他要素相同的情况下, 各钢铁企业会更加偏好生产成本相对较低的方式进行配料, 以最少的成本谋取最大的经济利益, 进而提升其产品的市场竞争力。建立钢水脱氧合金化成本优化模型, 具有诸多现实意义。首先, 国内钢铁企业在进行钢水脱氧合金化进程中, 大多按照不同要素固定收得率或经验值进行人为估计, 其结果估计精度较低、存在较大偏差, 不利于钢质量的稳定与生产成本的降低[2]。而建立自动配料模型, 可以实现自动脱氧合金化的功能。其次, 目前钢铁企业面临着较大市场竞争压力, 需要进一步挖掘自身潜力来应对市场。对钢水进行脱氧合金化, 能够在保证钢水质量的同时最大限度地降低合金钢的生产成本, 有利于提高企业经济效益提升和核心竞争力。

关于钢水脱氧合金化配料问题, 学者们进行了大量的研究。徐喆[3]采用模糊建模法对钢包精炼过程中的钢水合金元素收得率预测方法及配料优化问题进行了较为深入的研究;张文乐[4]对LF精炼炉合金化进行粒子群算法、模拟退火算法等模型研究, 分析出在钢包炉精炼过程中影响合金收得率的主要因素。

1 数据来源与模型假设数据来源于2019年Mathor Cup数学建模比赛D题, 包括炼钢历史数据以及各种合金料成分说明。为便于解决问题, 提出以下几点假设:假设异常数据的出现是由于钢渣发生反应或脱氧剂的特殊作用;假设只对加料的成分进行优化, 不考虑加入合金配料对炉温等其他因素的影响;假设附件中炼钢历史数据和各种合金料数据准确无误。

2 基于BP神经网络的收得率预测模型 2.1 研究思路合金收得率受多种因素影响, 难以采用显式表达式确定。选取相关数据建立BP神经网络模型, 对C、Mn两种元素的收得率进行预测。BP神经网络是一种按误差反向传播训练的多层前馈网络, 它的基本思想是梯度下降法, 利用梯度搜索技术, 以期使网络的实际输出值和期望输出值的误差均方差为最小。[5]

2.2 研究方法BP神经网络由输入层、隐层和输出层组成, 隐层可以有一层或多层, 网络通过反传误差函数

BP神经网络模型的构建方法如下:

1) 输入输出层的设计

该模型C、Mn元素收得率主要影响因素作为输入, 以C、Mn元素的收得率作为输出。

2) 隐层设计

目前, 对于隐层中神经元数目的确定并没有明确的公式。本文在选取隐层神经元个数的问题上参照了以下的经验公式:

| $ {n_1} = \sqrt {n + m} + a $ |

其中, n为输入层神经元个数, m为输出层神经元个数, a为[1,10]之间的常数[6]。

经过计算, 拟采用三层多输入单输出的BP网络建立预测模型。

3) 训练函数的选取

BP神经网络通常采用Sigmoid可微函数和线性函数作为网络的激励函数。本文选择S型正切函数tansig

| $ f = \frac{{1 - {e^{ - 2(n + \theta )}}}}{{1 + {e^{ - 2(n + \theta )}}}} $ |

作为隐层神经元的激励函数。而由于网络的输入输出均归一到[-1, 1]范围内, 因此预测模型选取S型对数函数tansig

| $ f = \frac{1}{{1 + {e^{ - (n + \theta )}}}} $ |

作为输出层神经元的激励函数。

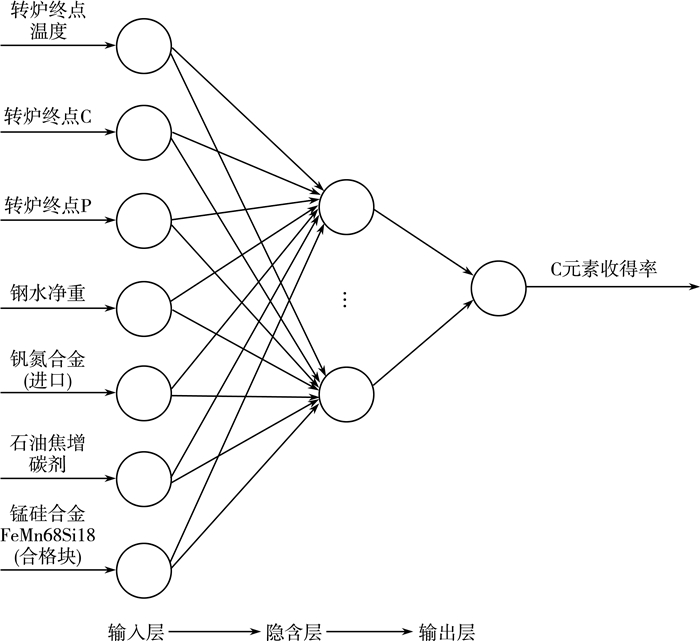

2.3 结果分析对C元素收得率预测时, 以其主要影响因素作为输入, 因此输入层节点数为8, 输出层节点数为1。由经验公式, 在本次实验中选择隐层神经元个数为4, 网络结构示意图如下:

|

| 图 1 神经网络结构示意图 |

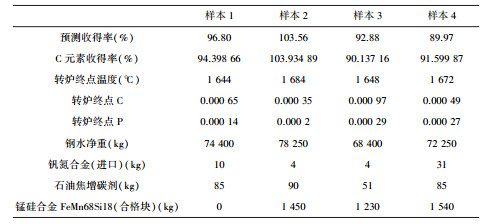

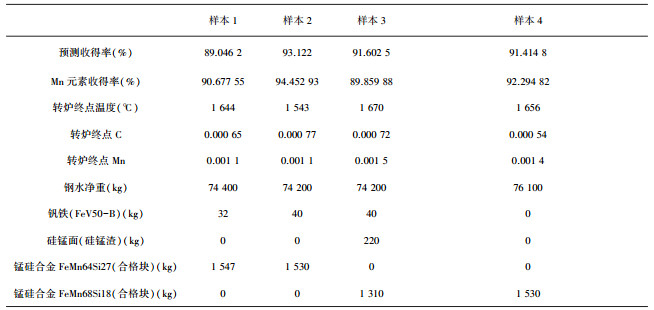

将训练次数设置为5 000, 收敛误差设置为1%, 任意选取四个样本点作为输入数据进行预测。利用MATLAB软件建立BP神经网络模型进行求解, 结果如下:

| 表 1 C元素收得率样本预测值与实际值 |

|

BP神经网络模型拟合效果如下:

|

| 图 2 样本训练拟合图 |

从训练拟合图中可以看出, R值较高, 均在0.8左右, 可以说明模型的拟合程度较高, 预测结果具有参考价值。

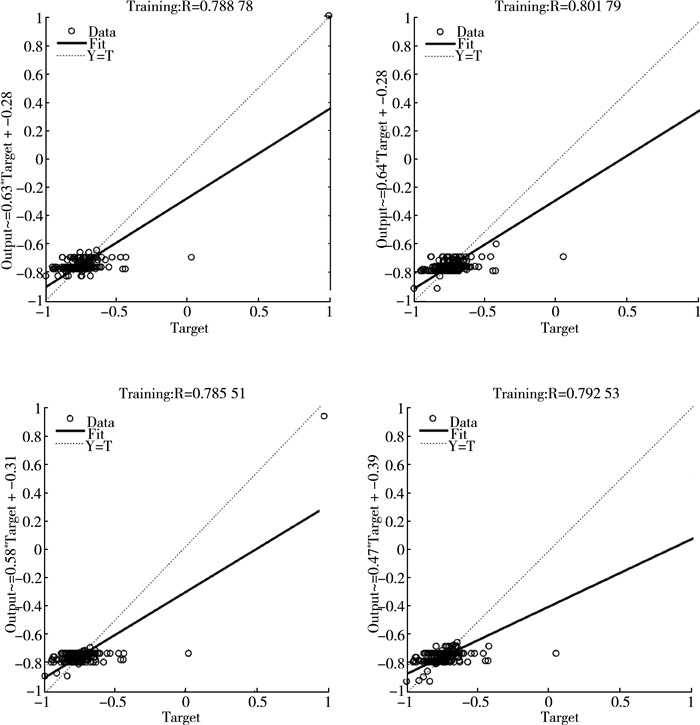

|

| 图 3 C元素收得率与其预测值 |

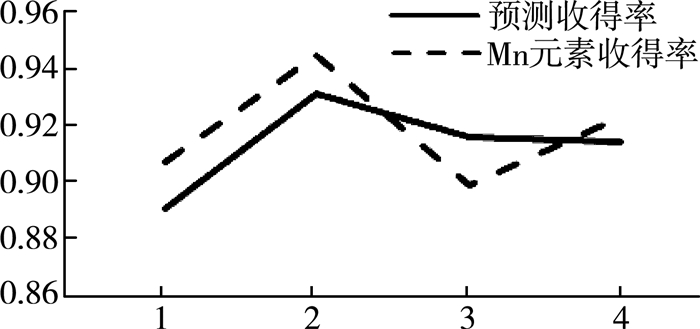

由图像可以看出, 样本2的预测值最为接近, 样本4其次, 样本1与样本3相对于其他两样本精度低, 这也与拟合度结论相同。

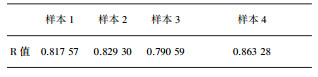

对Mn元素收得率进行预测时, 选择隐层神经元个数为5, 其他设置不变, 模型拟合结果如下:

| 表 2 拟合参数R |

|

从拟合结果来看, 模型与Mn元素收得率的拟合程度更高, 预测结果有较高的可信度。

| 表 3 Mn元素收得率样本预测值与实际值 |

|

|

| 图 4 Mn元素收得率与其预测值 |

由图像可以看出, 样本4的预测值最为接近, 样本3其次, 样本1与样本2相当, 这与拟合度结论一致。

由预测结果可知, BP神经网络模型很适合处理C、Mn两元素收得率的预测问题。因此构建两个新的样本Xc、XMn, 其数据分别为C、Mn两元素各影响因素的均值, 代入模型求解得:

| $ {P_C} = 92.8\% \quad {P_{Mn}} = 93.5\% $ |

可将PC、PMn视为C、Mn两元素的最终收得率。

3 基于线性规划的脱氧合金化成本优化模型 3.1 研究思路在生产过程中, 可能会有多种配料方案能够满足生产的要求, 由于各个合金配料的价格不同, 在所有方案中, 一定会有一个方案的配料总成本最低。建立钢水脱氧合金化成本优化模型就是要在保证产钢质量的前提下, 从所有配料方案中选取所需生产成本最低的一种配料方案。这样既能使产钢中的合金成分达到标准, 又能有效降低企业生产成本[7]。因此我们采用线性规划模型, 并运用LINGO软件进行求解。

3.2 研究方法根据上文BP神经网络模型对合金收得率的预测结果以及各种合金料成分说明, 建立基于线性规划的钢水脱氧合金化最优成本模型:

| $ \begin{array}{*{20}{c}} {\min \quad Z = \sum\limits_{j = 1}^{16} {{P_j}} \cdot {X_j}}\\ {s.t.\frac{{\sum\limits_{s = 1}^{16} {\left( {a \cdot {X_j}} \right)} \cdot {p_i} + {m_0} \cdot {\beta _j}}}{{{m_0} + \sum\limits_{j = 1}^{16} {{X_j}} }} \ge {E_{\min }}}\\ {\frac{{\sum\limits_{j = 1}^{16} {\left( {{a_{ij}} \cdot {X_j}} \right)} \cdot {p_i} + {m_0} \cdot {\beta _j}}}{{{m_0} \cdot {\beta _j}}} \le {E_{\max }}} \end{array} $ |

| $ {X_j} \ge 0 $ |

其中, Xj——合金物料的投入量(单位:kg)

Pj——合金物料的单价(单位:元)

Z——合金物料的成本(单位:元)

aij——合金物料i中元素j的百分比含量

Emin——标准内控区间的最小值

Emax——标准内控区间的最大值

Pi——元素i的收得率

m0——钢水净重(单位:kg)

βj——第j个元素的转炉终点

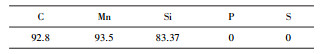

根据神经网络模型结论并查阅相关资料[8], C、Mn、Si元素的收得率分别为92.8%、93.5%、83.37%, P和S元素在脱氧合金化过程中含量基本不变, 其收得率可认为是0。五个主要元素收得率如下:

| 表 4 元素收得率(质量百分比) |

|

3.3 结果分析

任取样本, 其氮化钒铁FeV55N11-A、低铝硅铁、钒铁(FeV50-A)、硅铝合金FeAl30Si25、硅铝锰合金球、硅铁(合格块)、硅铁FeSi75-B、锰硅合金FeMn64Si27(合格块)、硅钙碳脱氧剂的加入量为0, 钒氮合金(进口)加入量为5 kg, 钒铁(FeV50-B)加入41 kg, 硅铝钙加入75 kg, 硅锰面(硅锰渣)加入220 kg, 石油焦增碳剂加入85 kg, 锰硅合金FeMn68Si18(合格块)加入1 330 kg, 碳化硅(55%)加入132 kg。其成本Z0为:

| $ \begin{array}{l} {Z_0} = 350{X_1} + 6.5{X_2} + 350{X_3} + 205{X_4} + 205{X_5} + \\ 11.8{X_6} + {X_7} + 8.5{X_8} + 7.6{X_9} + 6{X_{10}} + 6{X_{11}} + \\ 4.6{X_{12}} + 8.15{X_{13}} + 8.15{X_{14}} + 6.1{X_{15}} + 4{X_{16}} \end{array} $ |

可以求得Z0=24 747.7, 这表明如不对配料进行优化, 所需的成本为24 747.7元。

利用LINGO软件求解所建立的合金配料模型可得, 若使得成本最低, 只需要加入硅铁(合格块)519.059 2 kg, 石油焦增碳剂11.027 70 kg, 锰硅合金FeMn64Si27(合格块)955.541 3 kg, 此时成本为11 409.29元。相对于原本的加料方法, 按该配料方法在达到国家标准时的成本可节省13 338.41元, 在实际生产中可以大大减少合金配料的支出。因此该模型可以有效解决钢水脱氧合金化成本优化问题。

4 结论针对钢水“脱氧合金化”的配料问题, 运用MATLAB软件建立C、Mn两种元素收得率预测的BP神经网络模型, 并进一步改进模型及算法以提高元素收得率的预测准确率;运用LINGO软件进行钢水脱氧合金化成本优化计算, 并给出最优合金配料方案。根据以上收得率预测模型以及脱氧合金化成本优化模型, 对钢厂提出以下建议:

一是应具备以合金收得率预测及成本优化算法为主体的自动配料模型[9]。该模型能够科学地指导生产实践, 使炼钢厂实现自动脱氧合金化。不断引入先进科学技术, 能够提高企业生产效率, 增加经济效益。

二是进行钢水脱氧合金化成本优化。在生产过程中, 选取最为经济的脱氧合金化配料方案, 能够降低炼钢厂生产成本, 形成价格优势, 进而不断扩大市场占有率, 提升企业的核心竞争力。

三是要积极承担社会责任。积极使用自动脱氧合金化技术, 能够提高合金材料的利用率, 减少合金材料的浪费, 提高资源配置效率, 并且在一定程度上有利于资源节约和环境保护。

| [1] |

徐喆.钢包精炼炉合金添加量的优化设定与应用[D].沈阳: 东北大学, 2012. http://d.wanfangdata.com.cn/Thesis/Y2841723

|

| [2] |

张文乐.LF精炼炉合金化模型研究[D].沈阳: 东北大学, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10145-1014183342.htm

|

| [3] |

李维华. 80号碳化硅脱氧合金化工艺生产实践[J]. 中国冶金, 2018, 28(09): 50-53. |

| [4] |

陈志礼, 宁正福, 杜华明, 等. 基于改进BP神经网络的页岩吸附量预测模型[J]. 断块油气田, 2018, 25(02): 208-212. |

| [5] |

郑婷. 钢水"脱氧合金化"的配料方案优化[J]. 智库时代, 2019(29): 287-294. |

| [6] |

包燕平, 张超杰, 王敏. 炼钢过程中合金减量化研究现状及展望[J]. 工程科学学报, 2018, 40(09): 17-26. |

| [7] |

龙雨, 胡友红, 伍从应, 等. 提高钒铌元素收得率的转炉冶炼脱氧工艺探讨[J]. 四川冶金, 2017, 39(03): 30-33. DOI:10.3969/j.issn.1001-5108.2017.03.013 |

| [8] |

关在华, 祝真祥. 脱氧合金化工艺研究与实践[J]. 本钢技术, 2016(01): 8-10, 30. |

| [9] |

苏庆, 周泓机, 邹立志. 基于遗传算法的钢水"脱氧合金化"成本优化研究[J]. 河南科技, 2019(16): 32-34. DOI:10.3969/j.issn.1003-5168.2019.16.014 |

2019, Vol. 33

2019, Vol. 33