| 纤维素基可穿戴压力传感材料的制备与应用 |

2. 山东太阳纸业股份有限公司,兖州 272100;

3. 轻化工程国家级实验教学示范中心(陕西科技大学),西安 710021;

4. 加拿大查韦环境研究院,温哥华 V5M4P7

2. Shandong Sun Paper Industry Joint Stock Co. Ltd., Yanzhou 272100, China;

3. National Demonstration Center for Experimental Light Chemistry Engineering Education(Shaanxi University of Science & Technology), Xian 710021, China;

4. Tri-Y Environmental Research Institute, Vancouver V5M 4P7, Canada

近年来, 在电子元器件快速发展的大背景下, 可穿戴设备已逐渐融入到人们日常生活中, 发挥出巨大的作用[1-2]。作为可穿戴设备的主要组成部分——柔性压力传感器, 引起科研人员越来越多的关注。传统的传感器大多采用金属或半导体作为应变原件, 柔韧性差、灵敏度低, 且应变范围低, 显然不适用于绝大部分可穿戴设备[3-5]。基于柔性高分子/二维导电材料构成的柔性压阻式复合材料在一定程度上解决了上述问题, 促进了柔性压力传感器的发展, 但这些基材主要来源于石油基产物, 难以降解、不可再生, 且成本相对较高, 限制了其广泛应用[6-8]。

纤维素是自然界中分布最广、含量最多的天然高分子化合物, 具有反应活性高、生物相容性好、可自然降解和再生等优点[9-10]。目前已有大量研究利用纤维素制备具有三维网络结构的纤维素基压力传感材料, 并用于制备柔性压力传感器[11-15]。Jiang等[11]利用TEMPO氧化法制备纤维素纳米纤维, 在氢键作用下将含有大量羟基和羧基基团的纤维素纳米纤维进行自组装, 再经过循环冻融得到水凝胶, 继而冷冻干燥得到纤维素基压力传感材料。Cai等[12]首先利用氢氧化锂/尿素体系将天然纤维素溶解, 然后通过乙醇进行再生得到纤维素水凝胶;再加入正硅酸乙酯, 使硅纳米粒子附着在纤维上, 最后采用超临界干燥技术制备了负载硅纳米粒子的纤维素复合传感材料。Hoepfner等[13]首先将纤维素溶于硫氰酸钙中, 然后在乙醇中再生形成纤维素水凝胶, 再经冷冻干燥凝胶或超临界干燥等制备了纤维素基气凝胶。Han等[14]先利用冷冻干燥技术将浓度较低的废新闻纸浆干燥得到纤维素基气凝胶, 然后经高温碳化得到了具有不同油水选择性的碳气凝胶。Pour等[15]首先用疏水基团将纤维素醚化改性, 得到水溶性的纤维素改性物, 然后经过简单的蒸发干燥得到与超临界干燥产物性能类似的纤维素基压力传感材料。何朵朵等[16]以自然界中大量存在的农作物秸秆为主要原料, 采用常温低压机械搅拌一步成型法, 制备了一种具有三维空间网络结构的新型发泡材料。

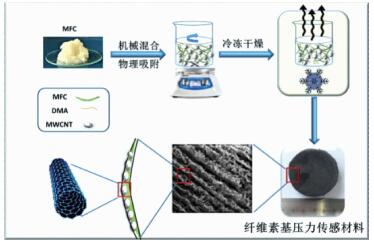

微纤化纤维素(Microfibrillated Cellulose, MFC)是1983年由Herrick和Turbak等首次以亚硫酸盐铁杉浆为原料, 利用高压均质机制备出的一种新型纤维状纤维素产品[17]。由于该产品蕴含量丰富、绿色环保, 近几年来已成为全球林产品和材料科学界新的研究热点。目前为止, 利用微纤化纤维素制备复合压力传感材料的相关研究相对较少, 进一步负载二维多壁碳纳米管颗粒, 并将其应用于压力传感领域的文章尚未发现。本研究以微纤化纤维素为主要基底原料, 以N, N-二甲基甲酰胺(DMF)为交联剂, 首先通过物理吸附和氢键结合的作用引入二维导电材料多壁碳纳米管颗粒, 再利用冷冻干燥技术, 研究构建一种性能稳定、灵敏度较高、绿色环保且轻巧便携的柔性压力传感器(纤维素基压力传感器的制备如图 1所示)。

|

| 图 1 纤维素基压力传感材料的制备流程 |

1 实验部分 1.1 药品与仪器

微纤化纤维素, 齐鲁工业大学生物基材料与绿色造纸国家重点实验室自制(经FQA测得:平均长度1.1 mm, 平均宽度20.5 μm, 细小纤维含量16.3%)。二甲基甲酰胺, 分析纯, 购自阿拉丁试剂(上海)有限公司。多壁碳纳米管, 管径10~20 nm, 管长20~50 μm, 纯度99.5%, 购自深圳市中森领航科技有限公司。其它原料均为分析纯, 购自天津江天化工有限公司。

立式冷冻干燥机, 美国Labconco FreeZone;磁力搅拌器, 巩义市予华仪器有限责任公司;电子式万能试验机, 江苏天源试验设备有限公司;2450型数字源表, 美国Keithley;EM-30 PLUS台式扫描电子显微镜, 韩国COXEM库赛姆;LDA02纤维质量分析仪(FQA), 加拿大OpTest公司;JY96-IIN超声波细胞破碎仪, 上海力辰仪器科技有限公司。

1.2 实验方法 1.2.1 纤维素基压力传感材料的制备取一定量的微纤化纤维素于烧杯中, 加入适量二甲基甲酰胺和去离子水, 首先在80 ℃温度下水浴加热搅拌30 min, 使原料分散均匀, 再加入适量碳纳米管, 利用超声波进行充分分散, 然后将分散液置于-18 ℃条件下冷冻8 h, 最后将其置于-84 ℃条件下冷冻干燥48 h, 即可得到纤维素基压力传感材料。

1.2.2 纤维素基压力传感材料的性能检测利用电子天平和千分尺测定样品的密度;利用电子万能试验机和压力计测定样品的回弹性;利用扫描电子显微镜表征样品的微观形貌;利用数字源表测定样品在压缩应变过程中电阻的变化, 该测试配套万能试验机及人体进行相关测试。为了研究样品的机电性能, 利用两根铜线通过铜箔纸连接到样品的上下表面, 并将铜线的另外两端接于数字源表的正负两极, 以实时监测压力变化过程中样品电阻值的变化。

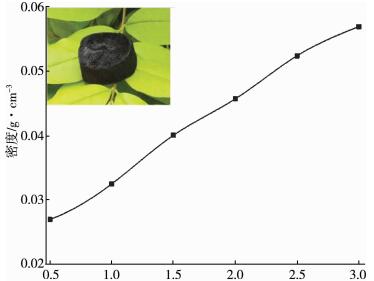

2 结果与讨论 2.1 微纤化纤维素用量对纤维素基复合压力传感材料性能的影响 2.1.1 微纤化纤维素用量对纤维素基复合压力传感材料密度的影响图 2为多壁碳纳米管浓度为0.05%, 交联剂用量为1.5%时, 不同微纤化纤维素用量对纤维素基复合压力传感材料密度的影响。可以看出, 当微纤化纤维素用量为0.5%时, 纤维素基复合压力传感材料的密度约为0.027 g/cm3;随着微纤化纤维素用量的增加, 材料的密度逐渐增大;当微纤化纤维素用量为3.0%时, 材料的密度达到0.056 g/cm3左右。这表明, 在制备过程中, 增加微纤化纤维素浓度, 可使材料变得更为致密紧实。由于本研究所设计的纤维素基复合压力传感材料应用领域为人体可穿戴型压力传感器, 要求产品质轻便携, 因此微纤化纤维素的用量需要控制在一定范围之内。

|

| 图 2 不同MFC用量对纤维素基复合压力传感材料密度的影响 |

2.1.2 不同微纤化纤维素用量对纤维素基复合压力传感材料强度的影响

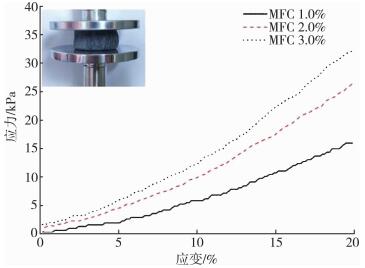

当传感器发生形变时, 能够承受的应力越大, 其强度就越大。图 3为多壁碳纳米管浓度为0.05%, 交联剂用量为1.5%时, 不同微纤化纤维素用量对纤维素基复合压力传感材料强度的影响。可以看出, 当微纤化纤维素用量为1.0%, 纤维素基复合压力传感材料受到万能试验机的压力, 在发生10%形变时, 所产生的应力约为5 kPa。随着微纤化纤维素用量的增加, 发生同等形变下, 复合材料所产生的应力不断增加;当微纤化纤维素用量为2%时, 复合材料产生的应力约为10 kPa;继续增加微晶纤维素用量至3%, 应力继续增加至12.5 kPa左右, 相对来说增加幅度较小。结合图 2中的数据分析来看, 增加微纤化纤维素的用量在增加纤维素基复合压力传感材料密度的同时, 明显改善了复合材料的强度。为了得到密度低、强度高的纤维素基复合压力传感材料, 综合考虑, 确定微纤化纤维素用量为2.0%较为合理。

|

| 图 3 MFC用量对纤维素基复合压力传感材料强度的影响 |

2.1.3 交联剂用量对纤维素基复合压力传感材料回弹性能的影响

优异的形状恢复或机械耐久性对于压力传感器来说尤为重要[18]。为此目的, 本研究通过对材料进行往复循环压缩测试来评估纤维素基复合压力传感材料的形状恢复特性。

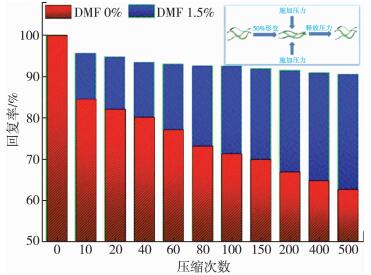

图 4为不同压缩次数下, 纤维素基复合压力传感材料的回复率变化。可以看出, 随着压缩次数的增加, 添加和未添加交联剂的传感材料的回复率都会逐渐降低, 相对来说, 前者的降低趋势明显减弱。当压缩次数达到500次时, 未添加交联剂的纤维素基传感材料回复率约为70%, 而添加交联剂的纤维素基压力传感材料的回复率仍高达90%以上, 这说明交联剂的加入明显改善了微纤化纤维素基复合压力传感材料的强度, 从而为实现压力传感器的重复性和稳定性提供了可行性。

|

| 图 4 不同压缩次数下, 纤维素基复合压力传感材料的回复率 |

2.1.4 交联剂对纤维素基复合压力传感材料微观形貌的影响

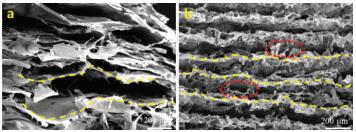

图 5(a)为未加交联剂的纤维素基复合压力传感材料经过真空冷冻干燥后的扫描电镜图。可以看出, 经过冷冻干燥后, 复合材料中的微纤化纤维素分子形成多层片状结构, 两层片状结构之间的间距较大, 有少量帚化状细小纤维连接。加入交联剂后(图 5(b)), 出现了更多、更致密、且尺寸更小的孔隙结构, 形成了数量更多、结构更复杂(如图中红圈部位)的层间连接, 这说明交联剂的加入对于纤维素基压力传感材料三维空间结构的形成起到一定的增强和促进作用, 使得材料的层间结合更加紧密。

|

| (a)未加交联剂;(b)加入交联剂 图 5 纤维素基复合压力传感材料扫描电镜 |

综合分析来看, 纯微纤化纤维素经冷冻干燥后形成较疏松的第一重三维网络结构(图 5(a)), 加入交联剂后形成了更致密的第二重三维网络结构(图 5(b));第一重网络较大的孔隙结构对于所受外界压力的能量耗散作用较弱, 第二重网络具有较为致密的空间网络互穿结构, 可有效避免应力集中和缓冲外界能量冲击, 这种双重空间网络结构赋予了微纤化纤维素基复合压力传感材料良好的回弹性和可压缩性。

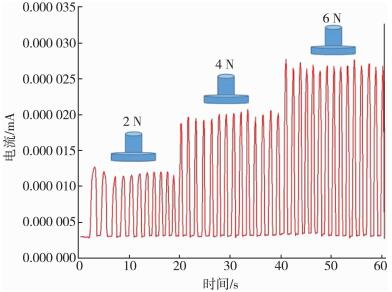

2.2 纤维素基复合压力传感材料的传感性能为了研究纤维素基复合压力传感材料的压力响应性能, 对连接数字源表的样品进行了不同压力下的循环加载-减载测试。图 6为纤维素基复合压力传感材料在受到不同力(2 N、4 N和6 N)压缩发生形变时的动态电流响应曲线。可以看出, 在复合材料表面施加一定压力时, 电流值迅速增加;撤去压力时, 电流能迅速恢复到初始状态;当连续施加同样的压力时, 测定的电流峰值基本保持一致;增大施加的压力时, 电流值呈近似比例的增加。这说明, 该类型纤维素基复合压力传感材料对于不同的静态压力具有较为稳定、连续和快速的响应能力, 同时也从另一方面验证了该复合材料良好的压缩回弹性能。

|

| 图 6 不同压力作用下, 微纤化纤维素复合压力传感材料产生的电流变化 |

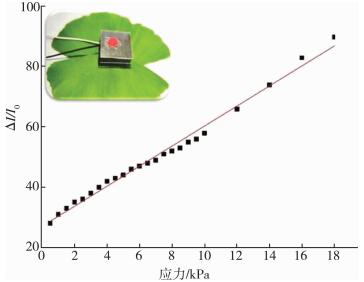

传感器的灵敏度(Sensitivity)指传感器在稳态工作情况下输出量变化对输入量变化的比值, 是传感器静态特性的一个重要指标[19]。我们测量并计算得到了纤维素基复合压力传感材料的灵敏度, 结果如图 7所示。可以看出, 纤维素基复合压力传感材料的灵敏度与大部分报道的传感器类似[20], 可分为低压力和高压力线性区域两部分。在压力小于5 kPa的低压区, 该传感器的灵敏度为3.51 kPa-1;在大于5 kPa的高压区, 其灵敏度为3.62 kPa-1;在整个检测范围内的灵敏度为3.33 kPa-1, 线性相关系数R2为0.99。

|

| 图 7 纤维素基复合压力传感材料的灵敏度 |

Si等[21]利用冷冻干燥法制备的具有超弹性和高压敏感性的超轻生物质碳纳米纤维气凝胶, 线性拟合得到的材料灵敏度为1.02 kPa-1。Shu等[22]将金纳米线嵌入到聚二甲基硅氧烷基底制备了一种纸基微型柔性压力传感器, 显示了良好的性能, 灵敏度为1.14 kPa-1。Wang等[23]通过将PDMS自支撑膜与碳纳米管组装构筑成压敏传感器, 表现出很好的传感性能, 灵敏度1.80 kPa-1。通过与上述参考资料对比, 可以看出, 本实验中通过简单的制备方法得到的纤维素基复合传感材料的灵敏度相对较高。

造成这种结果的原因推测与纤维素基复合压力传感材料的双重微孔结构有关, 如图 5所示。复合材料中存在第一重三维网络结构大致可归因于微纤化纤维素在冷冻干燥过程中形成的排列疏松、尺寸较大的微孔, 在受到较低压力时即发生形变, 但其灵敏度相对较低;第二重三维网络结构致密且孔径较小, 只有在受到相对较大的压力时才会有明显的形变, 由于这类微孔分布更为均匀, 所形成的复合压力传感材料在高压区的灵敏度较高。

2.3 纤维素基复合压力传感材料的人体应用性能为了研究所制备的纤维素基复合压力传感材料在可穿戴压力传感器方面的应用潜能, 将该复合材料一端通过导线连接到人体某部位(手臂和手指), 另一端与数字源表相连, 实时监测并记录人体不同部位、不同幅度运动造成的电学信号变化情况。

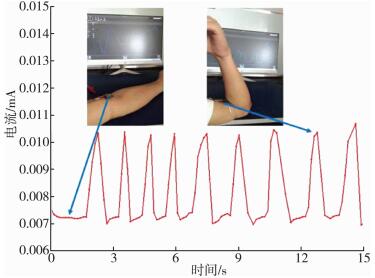

如图 8所示, 将纤维素基复合压力传感材料用绝缘胶带固定于测试者的手臂处(见插图处), 通过做出不同幅度的曲臂动作来使其发生不同程度的形变, 以测试其瞬时电流变化情况。可以看出, 当被测试者的手臂伸直时(左插图), 纤维素基压力传感材料几乎不发生形变, 测得的瞬时电流较低;当被测试者的手臂弯曲时(右插图), 纤维素基压力传感材料发生了较大形变, 测得的电流瞬时增加;当被测试者的手臂再次恢复原状时, 纤维素基复合压力传感材料基本回复到原来的形状, 测得的瞬时电流也迅速恢复到原来的水平。出现这种现象的原因可能是, 原本不受力的纤维素基压力传感材料在手臂弯曲时受到压力作用, 使得复合材料发生压缩形变, 导致压力传感器的电阻值减小, 输出的电流值增加;随着手臂做出不同幅度的往复弯曲, 作用在传感器上的压力也就随之变化, 所以测得的电流值也出现了不规律的往复变化。

|

| 图 8 曲臂动作下, 纤维素基复合压力传感材料产生的电流 |

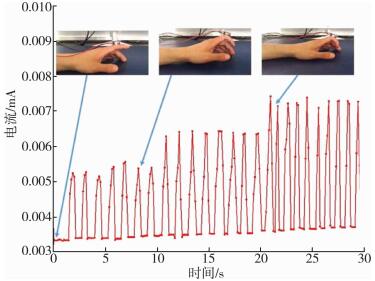

另外, 实验还测试了将纤维素基复合压力传感材料固定于被测试者的手指, 随着手指做出不同幅度的弯曲-恢复动作产生了电流变化情况, 如图 9所示。可以看出, 手指从伸直放松状态(见左插图)到做出屈指动作(见中插图)过程中产生的电流值不断增大, 从屈指状态恢复至手指伸直状态时, 电流值不断减小, 最终几乎降低到初始值;继续增加屈指的幅度(见右插图), 电流峰值进一步增大。这主要是因为在手指从伸直到屈指动作过程中, 手指不断的弯曲, 使得绑缚于手指上的纤维素基复合压力传感材料不断发生压缩形变, 导致复合材料的电阻值不断减小, 因而造成测定的实时电流不断增加。此外, 我们还可通过手指的不同弯曲程度, 检测得到不同的电流输出峰值, 从而实现对动作幅度进行数字化监控。

|

| 图 9 不同屈指幅度下, 纤维素基复合压力传感材料产生的电流 |

3 结论

1) 利用简单的冷冻干燥法制备了密度较低的微纤化纤维素和多壁碳纳米管复合压力传感材料, 经万能试验机循环往复压缩实验证明, 交联剂(二甲基甲酰胺)的引入可明显改善材料的回弹性。

2) 微纤化纤维素基复合压力传感材料中存在两重空间网络结构, 使其具备良好的压力传感潜能。交联剂赋予了复合传感材料更紧致的微孔结构, 改善了材料在高压力区的灵敏度。

3) 人体穿戴实验证明该新型纤维素基复合压力传感材料具有稳定、连续、快速的响应能力, 在未来智能可穿戴传感器领域具有一定的应用潜能。

| [1] |

宁川.柔性可穿戴摩擦纳米发电机的制备及性能研究[D].郑州: 郑州大学, 2019.

|

| [2] |

周梦瑶.织物基柔性光开关及储能器件的构建及应用[D].重庆: 西南大学, 2019.

|

| [3] |

金欣, 畅旭东, 王闻宇, 等. 基于聚二甲基硅氧烷柔性可穿戴传感器研究进展[J]. 材料工程, 2018, 46(11): 13-24. |

| [4] |

彭军, 李津, 李伟, 等. 柔性可穿戴电子应变传感器的研究现状与应用[J]. 化工新型材料, 2020, 48(1): 57-62. |

| [5] |

朱伟斌.基于纤维素碳凝胶的柔性压阻复合材料应变传感器[D].重庆: 重庆大学, 2018.

|

| [6] |

于江涛, 孙雷, 肖瑶, 等. 压阻式柔性压力传感器的研究进展[J]. 电子元件与材料, 2019, 38(6): 1-11. |

| [7] |

何崟, 周艺颖, 刘皓, 等. 基于碳材料的柔性压力传感器研究进展[J]. 化工进展, 2018, 37(7): 2664-2671. |

| [8] |

金欣, 畅旭东, 王闻宇, 等. 基于聚二甲基硅氧烷柔性可穿戴传感器研究进展[J]. 材料工程, 2018, 46(11): 13-24. |

| [9] |

杨帆, 马建中, 鲍艳. 纳米纤维素及其在水凝胶中的研究进展[J]. 材料导报, 2019, 33(07): 1227-1233. |

| [10] |

姚一军, 王鸿儒. 纤维素化学改性的研究进展[J]. 材料导报, 2018, 32(19): 201-211. |

| [11] |

JIANGF, HSIEH Y L. Super water absorbing and shape memory nanocellulose aerogels from TEMPO-oxidized cellulose nanofibrils via cyclic freezing-thawing[J]. Journal of Materials Chemistry A, 2013, 2: 350-359. |

| [12] |

CAI J, LIU S, FENG J, et al. Cellulose-silica nanocomposite aerogels by in situ formation of silica in cellulose gel[J]. Angewandte Chemie International Edition, 2012, 51(9): 2076-2079. DOI:10.1002/anie.201105730 |

| [13] |

HOEPFNER S, RATKE L, MILOW B. Synthesis and characterisation of nanofibrillar cellulose aerogels[J]. Cellulose, 2008, 15(1): 121-129. DOI:10.1007/s10570-007-9146-8 |

| [14] |

HAN S, SUN Q, ZHENG H, et al. Green and facile fabrication of carbon aerogels from cellulose-based waste newspaper for solving organic pollution[J]. Carbohydrate Polymers, 2016, 136: 95-100. DOI:10.1016/j.carbpol.2015.09.024 |

| [15] |

POUR G, BEAUGER C, RIGACCI A, et al. Xerocellulose: Lightweight, porous and hydrophobic cellulose prepared via ambient drying[J]. Journal of Materials Science, 2015, 50(13): 4526-4535. DOI:10.1007/s10853-015-9002-4 |

| [16] |

何朵朵, 李真真, 李丹丹, 等. 生物质基缓冲包装材料制备工艺的研究[J]. 齐鲁工业大学学报, 2018, 32(4): 43-48. |

| [17] |

李国栋, 葛成雷, 牛司鹏, 等. 微纤化纤维素纤维形态的几种测量方法[J]. 纸和造纸, 2016, 35(9): 5-9. |

| [18] |

H UY, ZHUO H, CHEN Z, et al. Superelastic carbon aerogel with ultrahigh and wide-range linear sensitivity[J]. ACS Applied Materials & Interfaces, 2018, 10(47): 40641-40650. |

| [19] |

王前洪. 浅谈电容式传感器原理及测量电路[J]. 科技与企业, 2014(21): 192. |

| [20] |

卫宁.基于弹性碳纳米管气凝胶的超级电容器及弹—电化学传感器研究[D].合肥: 安徽大学, 2019.

|

| [21] |

SI Y, WANG X Q, YAN CH CH, et al. Ultralight biomass-derived carbonaceous nanofibrous aerogels with superelasticity and high pressure-sensitivity[J]. Advanced Materials, 2016, 28: 9655. DOI:10.1002/adma.201670304 |

| [22] |

GONG S, SCHWALB W, WANG Y, et al. A wearable and highly sensitive pressure sensor with ultrathin gold nanowires[J]. Nature Communications, 2014, 5: 3132. DOI:10.1038/ncomms4132 |

| [23] |

WANG X W, GU Y, XIONG Z P, et al. Silk-molded flexible, ultrasensitive, and highly stable electronic skin for monitoring human physiological signals[J]. Advanced Materials, 2014, 26(9): 1336. DOI:10.1002/adma.201304248 |

2020, Vol. 34

2020, Vol. 34