| 牛仔经纱阳离子复配改性工艺优化及染色效果分析 |

1b. 东华大学 纺织科技创新中心, 上海 201620;

2. 中国棉纺织行业协会, 北京 100020;

3. 浙江金梭纺织有限公司, 浙江 金华 321104;

4. 绍兴柯桥明诗纺织科技有限公司, 浙江 绍兴 312000

1b. Innovation Center for Textile Science and Technology, Donghua University, Shanghai 201620, China;

2. China Cotton Textile Association, Beijing 100020, China;

3. Zhejiang Jinsuo Textile Co., Ltd., Jinhua 321104, China;

4. Shaoxing Keqiao Mingshi Textile Technology Co., Ltd., Shaoxing 31200, China

牛仔产品兼具时尚性与实用性, 在世界范围内深受欢迎, 预计到2025年, 全球市场价值将达到850亿美元[1]。牛仔上染中最常用的染料就是靛蓝, 靛蓝染料还原后带负电荷, 与纤维素大分子上羟基脱去氢离子而生成的氧负离子存在库仑斥力, 因此上染时需使用大量的促染剂(NaCl或Na2SO4)来尽量屏蔽两者之间的斥力, 但促染剂并不能提高纤维与染料之间的亲和性, 需经过多次浸轧氧化。另外靛蓝染料上染后的工业废水中含有大量亚硫酸盐、硫酸盐, 且碱性很高, 后续污水处理程序复杂, 也给环境造成了极大的污染负荷。为此, 学者不断探究新型还原试剂及新的还原方法, 开发出了电化学还原法[2-3]、生物还原法[4],或改进上染设备[5-6]及上染方式[7-9]。但是新型还原方法和上染方式稳定性不足, 无法满足实际生产条件, 另外采用国外新型设备成本也过高。

本研究采用阳离子改性方法以提高靛蓝染料与牛仔纱(棉纱线)的亲和性, 成本较低, 设备适应性强。阳离子改性剂通过活性基团与纤维素大分子上的羟基发生反应, 或者利用其较大的表面能进行吸附, 使得纤维上获得阳离子染座, 通过库仑引力来提高靛蓝的上染率, 降低染色污水处理压力。目前, 阳离子改性剂按照分子量可以分为大分子型和小分子型。小分子型改性剂渗透性好, 可以很好地解决染色环染问题, 但亲和力弱、易脱落、稳定性差、易分解, 因此在实际使用过程中需要较大的用量才能达到较好的效果[10]。大分子阳离子改性剂稳定性好、亲和力高[11], 但空间位阻大、渗透性差、易出现比较明显的上染不匀和露白[12]。两种改性剂从性质上来看有明显的互补性, 因此本研究拟将两者复配使用, 通过改性引入阳离子基团, 提高纱线对染料的亲和性, 希望通过少次的浸轧获得较高的上染深度, 同时具有较好的上染效果。

本研究选用小分子改性剂3-氯-2-羟丙基三甲基氯化铵(CHPTAC)、大分子改性剂聚环氧氯丙烷二甲胺进行改性处理, 以靛蓝染料上染深度K/S值和不匀率为指标表征改性效果。进行单因子试验, 探究单独使用两种改性剂的改性剂质量浓度、NaOH质量浓度、渗透剂ZD质量浓度、温度对改性效果的影响;再将两者复配使用, 利用正交试验对复配比例、NaOH的质量浓度、渗透剂ZD质量浓度等工艺条件进行优化;利用Minitab建立二次回归模型进行响应预测并进行实验验证;对经过上染工艺处理的棉纱进行耐摩擦色牢度、染色色光测试及染料分布观察。

1 实验部分 1.1 实验材料与仪器材料: 合成靛蓝(江苏泰丰化工有限公司);CHPTAC(上海质浦化工有限公司);聚环氧氯丙烷二甲胺(中山市科南精细化工有限公司);片碱(新疆天业(集团)有限公司);保险粉(中盐安徽红四方股份有限公司);渗透剂ZD(其为多种表面活性剂复合物, 宜兴市中达化工有限公司);纯棉纱线(浙江金梭纺织有限公司);PP(聚丙烯)塑料板(欧帝富有限公司)。

仪器: 电子天平(梅特勒-托利多仪器上海有限公司);电热恒温水浴锅(上海森信实验仪器有限公司);测色配色仪(杭州雷迈科技有限公司);浆染联合机(无锡鑫润纺织机械有限公司);卧式轧车(无锡阳博印染机械设备有限公司)。

1.2 实验方法 1.2.1 纱线试样制备采用卧式轧车进行上染, 选用具有支撑力同时具有韧性的5 mm厚的PP塑料板, 将其剪裁成外边沿长为7 cm, 内边沿长为6 cm的“回”形结构, 控制纱线平行排列以及排列的密度, 将1 g纱线平行缠绕在7 cm×7 cm镂空PP塑料框上获得纱线试样。

1.2.2 改性工艺采用浸轧法进行改性, 保证改性与浆染的连续性。改性时间为1 min, 改性后利用轧车轧除多余水分(轧车压力为0.1 MPa, 转速为6 m/min), 便于进一步上染。

未改性对比样的前处理工艺为在渗透剂质量浓度为7 g/L的常温溶液中浸渍1 min。

1.2.3 染色工艺采用全浴还原法, 按照靛蓝染料质量浓度为1.4 g/L, NaOH质量浓度为1.33 g/L, 保险粉质量浓度为1.74 g/L配置待还原染液, 60 ℃下保温还原30 min。将纱线放入染液, 浸渍30 s后用镊子夹出, 利用轧车轧除多余染液(轧车压力为0.1 MPa, 转速为6 m/min), 放置空气中氧化30 s, 浸轧重复两次后清水洗1 min。

1.3 性能测试 1.3.1 K/S值纱线上靛蓝染料的量越多, 上染深度也随之变大, 因此选用上染深度指标K/S值来间接地表示纱线上染料的含量。利用计算机测色配色仪在D65光源, 10°视角的测试条件下, 每组试样取不同位置的3处测试, 取其平均值。

1.3.2 匀染性对每组改性工艺下的纱线重复测试其上染深度K/S值, 重复10次, 计算其标准差σ, 称为不匀率, 用来表征靛蓝上染的匀染性, 其值越小, 说明匀染性越好。

| $ \sigma=\sqrt{\frac{1}{N} \sum _{i=1}^N\left(x_i-\mu\right)^2}, $ | (1) |

式中, xi为上染深度K/S值;μ为上染深度K/S值的平均值;N为重复测试次数。

1.3.3 耐摩擦色牢度耐干湿摩擦色牢度参照标准GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》进行测试[13], 测试后的贴衬与未测试过的贴衬放入标准光源箱比对, 对照标准色卡评级。

1.3.4 纱线上染料分布利用USB数码显微镜来观察上染后纱线的纵向染料分布和横向渗透, 放大倍数为150倍。进行横截面观察时, 用羊毛纤维整理成束包裹在上染棉纱线周围, 利用哈氏切片器和火棉胶获得上染棉纱线横向切片。

1.3.5 色光利用计算机测色配色仪在D65光源, 10°视角的测试条件下, 测试改性前后棉纱线的L、a、b值。其中L值表示明度, a值表示由绿色到红色的光谱变化, b代表由蓝色到黄色的光谱变化。每组试样取10处不同位置测试, 取其平均值。

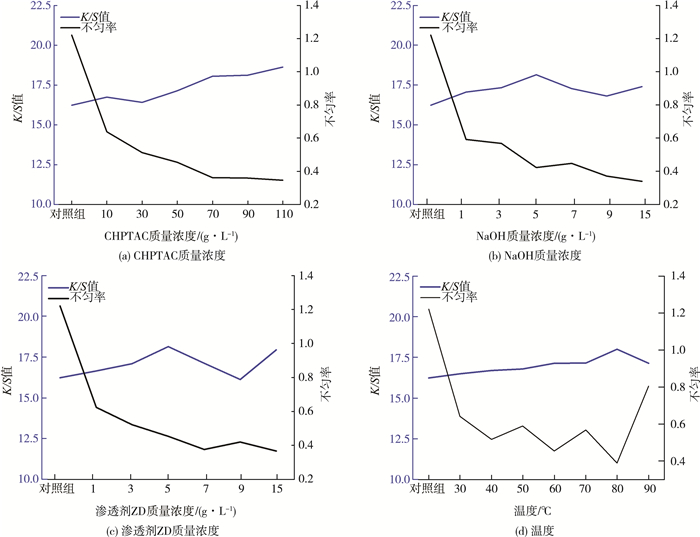

2 结果与讨论 2.1 CHPTAC改性单因子试验如图 1(a)所示, 随着CHPTAC质量浓度的提高, 纱线K/S值呈现出微弱的增长趋势, 并且在质量浓度为70 g/L之后趋于稳定, 说明此时的改性反应基本达到饱和状态。随着CHPTAC质量浓度增加, 不匀率一直呈现下降趋势, 且下降速度不断减小, 说明纱线匀染性不断提高, 但是依靠增大CHPTAC的质量浓度来提高匀染性是有限度的。

|

| 图 1 CHPTAC改性单因子试验结果 |

如图 1(b)所示, 随着NaOH的质量浓度的增大, 纱线K/S值出现先增大后减小再略有增大的趋势。NaOH的加入有助于CHPTAC生成环氧基团, 提高改性程度, 但是当NaOH质量浓度高于3 g/L时会导致改性剂中环氧基团水解, 无法与纤维素大分子反应导致改性剂失效, K/S值开始减小, 说明此时NaOH过量。NaOH本身具有促染和匀染的效果, NaOH溶液会使得棉纤维溶胀[14], 促进染料的进入, 所以随着NaOH质量浓度升高, 纱线K/S值又开始升高。

如图 1(c)所示, 随着渗透剂ZD质量浓度的增大, K/S值呈现先增大后减小再略有增大的趋势, 不匀率趋势与之相反。因为渗透剂ZD具有优良的乳化、分散和洗涤能力, 可以有效地降低改性溶液与纤维间的界面张力, 使得改性溶液携带着改性剂快速进入纤维的空隙和无定形区[15], 但是由于渗透剂ZD含有阴离子基团, 会与阳离子改性剂发生反应, 当质量浓度高于5 g/L时, 会阻碍阳离子改性剂发挥作用。

如图 1(d)所示, 随着温度的提高, K/S值缓慢增加, 在80 ℃时达到最大, 不匀率呈现波动下降。温度提高促进分子运动, 增加改性剂与纤维素大分子的反应速率, 不匀率在80 ℃时达到最小。

根据上述实验发现, CHPTAC的质量浓度为70 g/L, 氢氧化钠的质量浓度为3 g/L, 渗透剂ZD的质量浓度在5 g/L附近, 温度在80 ℃时达到较优的改性效果。在此工艺下, 相较于未改性上染, 改性剂CHPTAC的加入可以使得K/S值提高2.4, 不匀率从1.22下降到0.36, 表明CHPTAC增深同时具有很好的匀染效果。

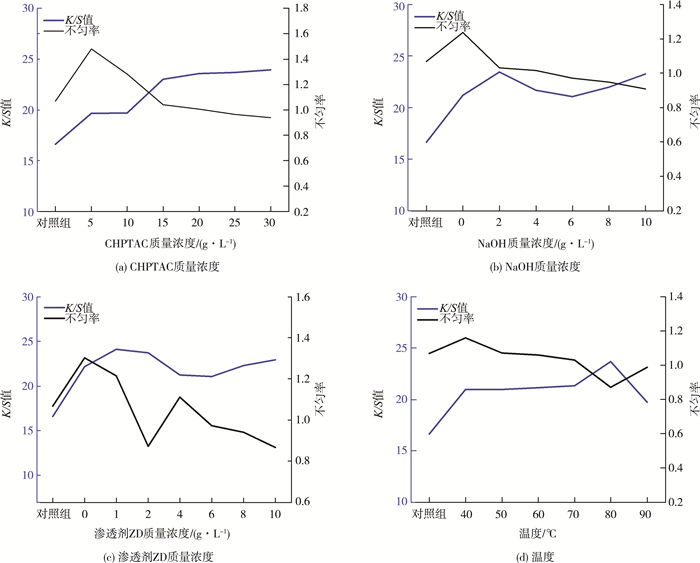

2.2 聚环氧氯丙烷二甲胺改性单因子试验聚环氧氯丙烷二甲胺分子量大, 对纤维素大分子和靛蓝染料的亲和力较高, 直接性强, 具有较好的增深效果。如图 2(a)所示, 仅加入5 g/L的聚环氧氯丙烷二甲胺改性的纱线, 相对于未改性的纱线, K/S值提高了3.06, 聚环氧氯丙烷二甲胺的质量浓度为15 g/L时, 相较于未改性对比样K/S值提高了6.4, 进一步提高聚环氧氯丙烷二甲胺的质量浓度, K/S值趋于稳定。不匀率整体呈现出先增后降的趋势, 在聚环氧氯丙烷二甲胺的质量浓度为5 g/L时, 不匀率最大为1.18, 可见聚环氧氯丙烷二甲胺分子量大, 不易渗透, 改性作用停留于表面, 亲和性过高, 不易移染, 增深的同时导致一定的上染不匀。

|

| 图 2 聚环氧氯丙烷改性单因子试验结果 |

如图 2(b)所示, 提高NaOH的质量浓度, K/S值与不匀率均是先增后减, 在聚环氧氯丙烷二甲胺改性后, 棉纱线获得阳离子基团, K/S值增加, 少量阳离子基团在棉纤维表面, 导致染料不易移染, 不匀率提高;进一步提高NaOH质量浓度, 改性液碱性增大, 改性剂易发生水解而失效导致K/S值下降, 不匀率也随之下降。当NaOH质量浓度升高为8 g/L时K/S值在开始再次增大, 这是由于NaOH本身具有促染的效果。

如图 2(c)所示, 随着渗透剂ZD用量的提高, K/S值先增加, 当渗透剂ZD的质量浓度为1 g/L时达到最大为24.12, 渗透剂ZD质量浓度增加到2 g/L时略有下降为23.73, 但是降幅较小, 此时的不匀率最小为0.87, 即匀染性最好。当渗透剂的质量浓度高于2 g/L时, K/S值与不匀率呈现出相反的趋势, K/S值缓慢增加, 不匀率缓慢下降。

如图 2(d)所示, 温度为40 ℃时, 不匀率相较于未改性纱线有所增加, 这是由于温度较低, 在1 min内改性程度较低, 仅停留于表面, 导致改性与未改性位置分布明显出现上染不匀的情况。进一步提高温度到80 ℃时, K/S值达到最大为23.67, 不匀率达到最小为0.87, 到90 ℃时, K/S值出现较大幅度下降, 说明在此温度下, 改性剂容易出现受热分解失效的情况。

根据上述实验发现, 聚环氧氯丙烷二甲胺的质量浓度为15 g/L, NaOH的质量浓度为2 g/L, 渗透剂ZD的质量浓度在2 g/L, 温度在80 ℃时达到较优的改性效果。在此工艺下, 相较于未改性上染,K/S值提高7.50, 不匀率为0.9, 表明聚环氧氯丙烷二甲胺增深效果明显但易出现上染不匀。

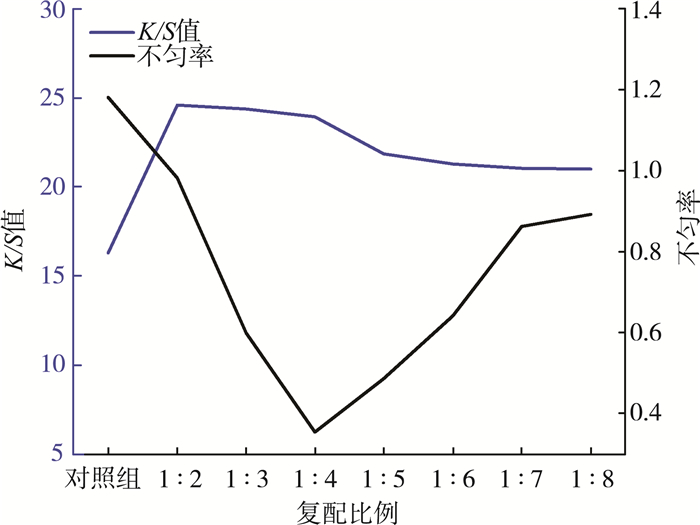

2.3 复配比例探究前期对CHPTAC和聚环氧氯丙烷二甲胺两种改性剂的改性效果进行单因子试验, 发现CHPTAC具有较好的匀染效果,聚环氧氯丙烷二甲胺增深效果明显。两种改性剂各有所长, 考虑将两者复配, 以获得更好的改性上染效果。进行复配比例探究时, 两种改性剂的总质量浓度保持不变为80 g/L, NaOH质量浓度为2 g/L, 渗透剂ZD质量浓度为3 g/L, 温度为80 ℃, 其中复配比例是指m(聚环氧氯丙烷二甲胺): m(CHPTAC)。

由图 3可知, 随CHPTAC含量增高, K/S值不断减小, 不匀率先减小后增大。K/S值减小是因为聚环氧氯丙烷二甲胺的含量不断减少。复配比例为1:4时, 纤维表面与内部渗透的改性剂的量达到均衡, 从而使得匀染性得到提升。复配比例为1:2, 1:3和1:4的时候, K/S值虽有减小但是相差不大。复配比例为1:4时不匀率最小为0.35, 当复配比例为1:5时, K/S值下降到了21.87, 但是此时的不匀率相对较小为0.49。

|

| 图 3 复配比例试验探究结果 |

2.4 正交试验

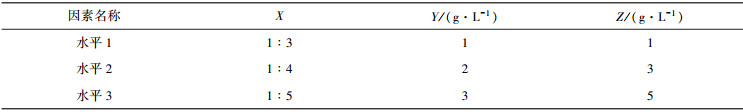

通过单因子试验, 已经了解改性剂质量浓度、NaOH质量浓度、渗透剂ZD质量浓度、温度和复配比例均会对K/S值和不匀率产生影响, 并可以初步确定合适的工艺范围。在前期试验中, 温度均是在80 ℃时改性效果达到最优, 因此不再进一步探究温度变量, 选择80 ℃进行下一步试验。选择复配比例(X)、NaOH的质量浓度(Y)、渗透剂ZD质量浓度(Z)三因素进行正交试验, 各因素与水平如下表 1。

| 表 1 因素与水平表 |

|

2.4.1 直观分析

以K/S值和不匀率为指标进行正交试验, 直观分析表如下表 2, 可以从表 2中获得各组平均值k和极差K, 通过极差K的大小可以得到各因素对改性结果的影响的大小。观察得知, 复配比例对K/S值及不匀率的影响均最大, NaOH的影响次之, 渗透剂ZD质量浓度的影响最小。利用各组平均值k绘制因素指标图可以直观看到各组数据平均值间的大小变化, 从而获得最优组合, 最优组合为复配比例1:4, NaOH质量浓度2 g/L, 渗透剂ZD质量浓度3 g/L。

| 表 2 以K/S值和不匀率为指标的正交直观分析表 |

|

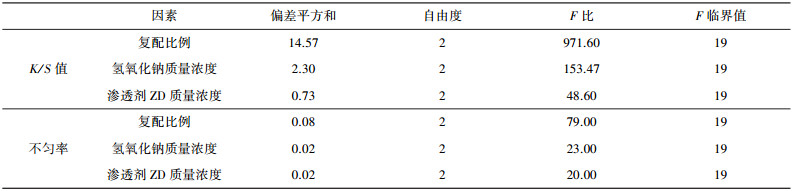

2.4.2 方差分析

进一步对各因素进行方差分析, 通过表 3可以得到, 复配比例、氢氧化钠质量浓度和渗透剂ZD质量浓度三因素对K/S值和不匀率影响显著性的方差分析F比均大于F临界值, 表明各因素影响均显著, 在后续优化的过程中不需要进行剔除。

| 表 3 方差分析表 |

|

2.5 回归模型工艺优化分析

以三个因素作为三个变量, 指标为K/S值, 通过Minitab拟合获得二次回归方程如下。

| $ K / S \text { 值 }=5.81+7.789 X+4.12 Y+0.77 Z-1.15 X^2-0.96 Y^2-0.11 Z^2\left(R^2=99.91 \%\right)。$ | (2) |

在数据与模型切合的情况下, 对拟合获得二次回归方程和其参数进行方差分析, 排除不显著项。通过F检验和P检验, 得到F值大于临界值, P值小于0.05, 表明回归方程显著。对回归方程中的变量进行方差分析, F值均大于临界值, P值均小于0.05, 同样显著。回归方程没有非显著项, 直接进行下一步的优化与预测。

2.5.1 响应预测与优化利用Minitab求得回归方程的最大值, 获得最优解工艺为复配比例1:3.38, NaOH质量浓度2.15 g/L, 渗透剂ZD质量浓度为3.55 g/L。同时进行响应预测, 在最优工艺下可以获得的K/S值为24.78, 并利用统计方法获得95%的置信区间为(24.48, 25.08)和95%的预测区间为(24.29, 25.27)。

2.5.2 试验验证根据最优化工艺进行改性实验, 上染工艺与前期探究实验保持一致, 进行10组实验, 实际结果K/S值为24.32、24.56、24.97、24.81、24.98、24.45、24.59、24.78、24.23、24.79。实验结果均在95%的预测区间里, 可以证明本优化结果可靠, 在可接受的误差内, 与实际生产相吻合。

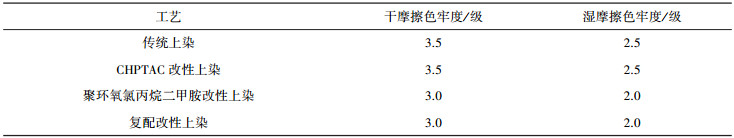

2.6 改性染色效果分析 2.6.1 耐摩擦色牢度对不同前处理工艺的棉纱线采用相同的上染工艺上染, 对上染后的棉纱线按照1.3.3节进行色牢度测试及评级, 评级结果如表 4所示。

| 表 4 棉纱线改性前后上染耐摩擦色牢度 |

|

由表 4可知, CHPTAC改性上染的棉纱线与传统工艺上染的棉纱线耐干湿摩擦色牢度等级一样, 并未因改性而下降。聚环氧氯丙烷二甲胺改性与复配改性上染的棉纱线耐干湿摩擦色牢度下降0.5级。

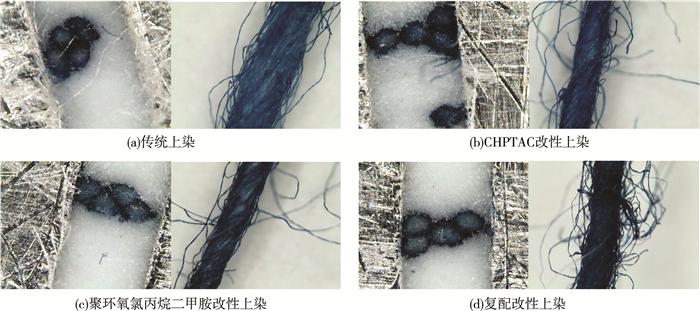

2.6.2 纱线上染料分布对比棉纱线上靛蓝染料纵向分布和横向渗透, 如图 4所示, CHPTAC改性上染相较于传统上染具有更深的上染深度和更好的渗透效果。由图 4(a)和4(c)对比可知, 利用聚环氧氯丙烷二甲胺改性后的棉纱线, 染色时渗透性明显变差, 白芯明显;纵向上染深度提升明显, 但可以看到明显露白, 上染不匀。由图 4(c)和4(d)对比可知, 复配改性后上染的棉纱线, 横向渗透效果相对于聚环氧氯丙烷二甲胺单独改性具有明显提升, 仍没有CHPTAC改性上染和传统上染的渗透性好, 但渗透性过好易导致染料过多进入纱线内部, 纱线表面色深提升困难。从复配改性上染棉纱线上染料纵向分布来看, 棉纤维表面无露白情况, 色深分布均匀, 且深度最大, 说明此时染料渗透效果得当。

|

| 图 4 棉纱线改性前后上染渗透效果 |

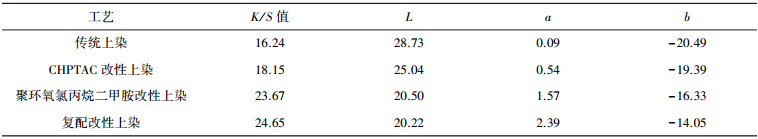

2.6.3 染色色光

色光是染色效果的重要参数, 影响上染后纱线与织物的品质, 棉纱改性前后染色色光参数如表 5所示。

| 表 5 棉纱线改性前后上染深度与色光 |

|

由表 5可知, 改性后棉纱线上染深度增加, 随着K/S值的增加, 明度L不断减小。a值表示由绿色到红色的光谱变化, 随K/S值增加向红光微微偏移。b值代表由蓝色到黄色的光谱变化, 也是随K/S值增加向黄光微微偏移。整体来看, 色光的变化是由于深度变化出现了一定的偏移, 也说明改性本身不会对色光造成影响。

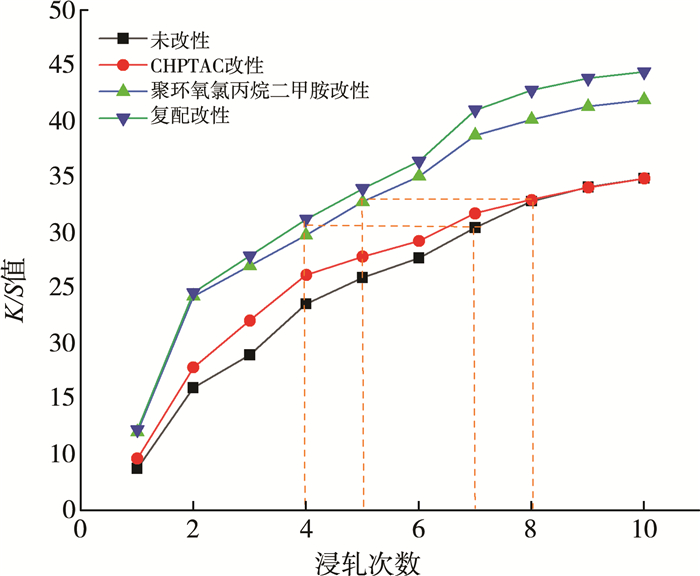

2.6.4 节能增效效果棉纱线直接在大型浆染联合机上进行复配改性上染, 获得浸轧次数-上染深度曲线如图 5所示。由图 5可知, 复配改性后的棉纱线浸轧6次的上染深度与传统上染浸轧8次达到的上染深度基本一致。以单缸平均染色长度为10 000 m测算, 减少2个染槽, 每槽容积1 600 L, 上染过程中补液100 L, 合计节约用水约7 t/槽, 两槽万米节约用水14 t。染槽单缸电机功率为4 kW, 少开2槽, 即每小时节约用电8 kW, 按照车速25 m/min核算, 染纱万米节电53.33 kW。

|

| 图 5 浸轧次数-上染深度曲线图 |

3 结论

阳离子改性剂复配改性可有效实现增深提效。经单因子试验及正交试验探究得到复配改性最优处理工艺为: 复配比例1:4, 氢氧化钠质量浓度2 g/L, 渗透剂ZD质量浓度3 g/L。进一步利用Minitab建立二次回归模型进行预测与优化, 在进行显著性检验后进行试验预测与验证, 结果均在95%预测区间内, 表明在实验条件下该模型是可靠的。利用复配改性最优处理工艺改性上染, 6槽浸轧上染能达到传统8槽浸轧上染的效果, 相当于在牛仔经纱染色阶段可减少2个染槽, 以染纱10 000 m测算, 合计节约用水约14 t, 节电约53.33 kW。

分析改性后棉纱线上染效果, 结果表明: 改性剂不会对染色色光造成影响;CHPTAC改性上染的棉纱线与传统工艺上染的棉纱线耐干湿摩擦色牢度等级一样, 聚环氧氯丙烷二甲胺改性与复配改性上染的棉纱线耐干湿摩擦色牢度下降0.5级;改性后棉纱线表面染色深度增加, 其中聚环氧氯丙烷二甲胺改性棉纱线表面有露白, 复配改性上染棉纱线深度最大, 且纵向色深分布均匀, 无露白情况, 染料渗透效果得当。

| [1] |

ATHEY S N, ADAMS J K, ERDLE L M, et al. The widespread environmental footprint of indigo denim microfibers from blue jeans[J]. Environmental Science & Technology Letters, 2020, 7(11): 840-847. |

| [2] |

GALIBC M A, 郭宁, 卜广玖, 等. 还原染料电化学循环染色性能[J]. 印染助剂, 2016, 33(7): 13-16. |

| [3] |

THOMAS B, AURORA T. Determination of reaction rate betweencathodically formed FeII-triethanolamine-complex and FeIII-hepta-d-gluconate complex by cyclic voltammetry[J]. Journal of Electroanalytical Chemistry, 2005, 580(1): 173-178. DOI:10.1016/j.jelechem.2005.03.033 |

| [4] |

成美林, 江雨, 李政, 等. 内源电子介体自介导靛蓝全细胞生物还原染色[J]. 针织工业, 2022(8): 31-36. |

| [5] |

COUTSICOSM., 张艳. 靛蓝染色技术的新发展[J]. 国际纺织导报, 2006, 34(6): 55-56. |

| [6] |

周高, 李伯平. 氮气在牛仔布染色中的应用[C]//2008广东牛仔深加工技术创新研讨会论文集. 增城, 2008: 90-91.

|

| [7] |

陈红苗, 徐园园. 高效、灵活、环保的牛仔布染色工艺[J]. 国际纺织导报, 2012, 40(4): 31-32. |

| [8] |

费良, 殷允杰, 王潮霞. 新型泡沫染色技术[J]. 印染助剂, 2020, 37(11): 1-4. |

| [9] |

朱豆豆. 棉纱线靛蓝泡沫染色的研究[D]. 武汉: 武汉纺织大学, 2022.

|

| [10] |

李保梅. 棉纤维用阳离子改性剂ZY的合成及应用[D]. 石家庄: 河北科技大学, 2012.

|

| [11] |

余逸男, 陈水林. 纤维素纤维阳离子改性剂PECH-amine的研制[J]. 纺织学报, 2001, 22(3): 6-8. |

| [12] |

袁红萍, PETERJ H. 棉纤维阳离子改性研究现状及趋势[J]. 棉纺织技术, 2014, 42(7): 79-82. |

| [13] |

中国纺织工业联合会. 纺织品色牢度试验耐摩擦色牢度: GB/T 3920—2008[S]. 北京: 中国标准出版社, 2009.

|

| [14] |

王方方, 徐维敬. 棉纱线溶胀动力学模型研究[J]. 成都纺织高等专科学校学报, 2017, 34(2): 62-65. |

| [15] |

杨倩, 沈艳琴, 武海良. 前处理工艺对纯棉纱润湿性能的影响[J]. 纤维素科学与技术, 2018, 26(2): 38-45. |

2023, Vol. 37

2023, Vol. 37