| 变质与固溶处理对Al-Si-Cu系合金力学性能和微观组织的影响 |

2. 山东泰来铸铝科技有限公司,莱芜 271100

2. Shandong Tai Lai Aluminum Foundry Tech. Co. Ltd, Laiwu 271100, China

Al-Si系合金属于铸造铝合金,广泛应用于柴油发动机缸盖的毛坯铸造,其中A356合金(无Cu元素)就是国内外汽车铸造常用铝合金之一。A356合金存在的不足之处是在温度超过250 ℃后,其力学性能会显著降低[1-2]。目前提高Al-Si系合金耐高温性能的方法是向合金中添加一定量的Cu。为了满足某高性能柴油发动机缸盖设计性能要求:抗拉强度(UTS)≥290 MPa、屈服强度(YS)≥240 MPa、延伸率(E)≥4.5%和硬度在95~125 HV之间,过去的实验数据表明,在Cu含量较高时,虽然高温性能较好,但延伸率较低,难以达4.5%[3-5]。

通过探讨合金的变质与固溶热处理来提高延伸率。一方面变质剂可以很好地改变共晶硅的形貌,由针状转变为珊瑚状,同时可以对二次枝晶有一定的细化作用;另一方面通过对合金的固溶处理,可以使得共晶硅发生熔断、球化和均匀化,同时也可以通过强化相的溶解和时效析出,来提高合金的力学性能[6-8]。

实验通过对AlSi10Cu1Mg0.4合金拉伸测试,金相观察,硬度测试等手段,研究固溶温度与变质剂对AlSi10Cu1Mg0.4合金力学性能与微观组织的影响,在抗拉强度、屈服强度和硬度满足要求的前提下,重点提高延伸率,使其达到缸盖设计要求,为以后柴油机缸盖的生产提供生产依据。

1 试验方法实验所选用的合金是经过成分严格优化后的新型AlSi10Cu1Mg0.4,其化学成分见表 1。变质剂为Al-10Sr中间合金。

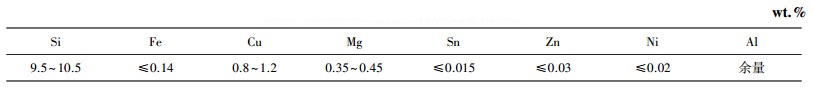

| 表 1 AlSi10Cu1Mg0.4合金的化学成分 |

|

利用电阻炉对合金进行熔炼,将装有合金的石墨坩埚放入预热的电阻炉中,合金熔化后将铝液温度控制在730~740 ℃。依次加入适量的精炼剂和打渣剂,对铝液进行精炼打渣处理,之后按照最终合金含有变质剂90 ppm Sr计算加入Al-10Sr中间合金,20 min后对铝液进行除气,除气结束后,铝液温度控制在720±5 ℃,静置15 min后进行密度测试,试样合格后进行浇铸。

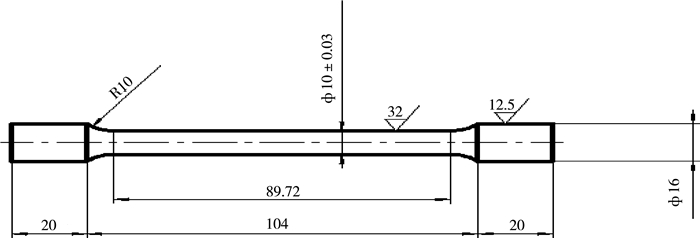

浇铸后去除冒口和浇道,然后对试棒编号和热处理。由于要探讨不同固溶温度对合金性能的影响,因此所有试样时效工艺相同,即185 ℃×6 h。固溶工艺如表 2所示。试棒按照GB T 1173-2013国家标准进行加工,如图 1所示。拉伸实验在微机液压万能试样机设备上进行,拉伸后在试样断口2 mm处取样,经抛光后,采用Keler试剂(5 mL的HNO3+3 mL的HCL+2 mL的HF+190 mL的去离子水)腐蚀,然后采用金相显微镜观察组织形貌和测量SDAS(测四个点,取平均值),最后利用维氏硬度计对铝合金试样进行显微硬度测试,每个试样测试6个位置,取平均值作为该试样的硬度值。

| 表 2 变质剂和热处理工艺 |

|

|

| 图 1 试棒加工图纸 |

2 结果与讨论 2.1 固溶温度对未变质AlSi10Cu1Mg0.4合金力学性能的影响

合适的固溶温度可以明显改善铝合金的力学性能。但是如果固溶温度低,会影响强化相的溶解,从而影响时效强化效果;固溶温度太高,则会导致出现过烧现象,晶粒显著粗大,从而降低铝合金的力学性能。因此固溶温度的选择对提高铝合金的力学性能尤为重要[9-12]。

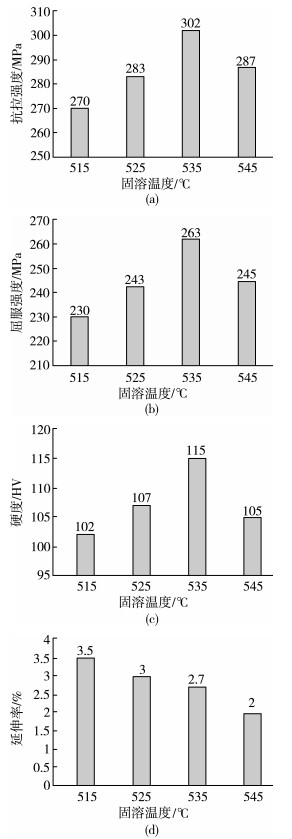

AlSi10Cu1Mg0.4合金力学性能随固溶温度的变化如图 2所示。由图可以看出,固溶温度对AlSi10Cu1Mg0.4合金的抗拉强度、屈服强度和硬度影响显著,随着固溶温度的提高,呈现先上升后下降的趋势,在固溶温度535 ℃时,同时达到峰值,抗拉强度、屈服强度和硬度由515 ℃时的270 Mpa、230 Mpa、102 HV提高到302 Mpa、263 Mpa、115 HV,分别提高了11.8%、14.3%和12.7%。但是延伸率却随着固溶温度的提高一直下降,在固溶温度为545 ℃时,达到最小值2%。

|

| (a)抗拉强度; (b)屈服强度; (c)硬度; (d)延伸率 图 2 固溶温度对未添加变质剂的AlSi10Cu1Mg0.4合金力学性能的影响 |

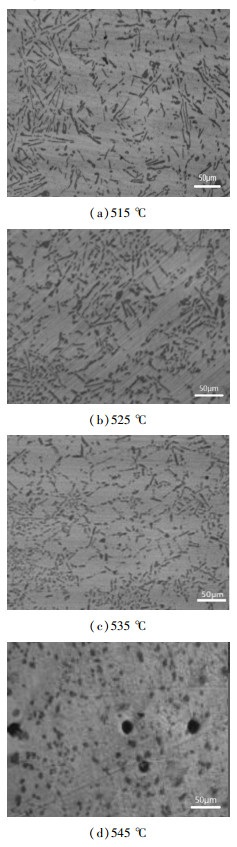

在固溶处理过程中,共晶硅的形貌和分布会发生显著变化,其形貌经历一个熔断、球化和长大的过程,而分布则是趋于均匀化。图 3是不同固溶温度下AlSi10Cu1Mg0.4合金的显微组织(x200倍)。可以看出,在未添加变质剂的情况下,固溶温度为515 ℃时,共晶硅均为粗大的针状而且分布不均匀,继续提高固溶温度,当固溶温度达到525 ℃时,部分共晶硅已发生熔断钝化,尺寸有所减小,并且有一小部分共晶圆整成球状,其分布相对与515 ℃固溶趋于均匀。直到固溶温度达到535 ℃时,共晶硅都已经熔断钝化成较小尺寸的形貌,成球状的共晶硅占有一定比例而且分布均匀,当固溶温度达到545 ℃时,不但共晶硅已显著长大,而且合金已发生过烧。在没有添加变质剂处理时,随着固溶温度的提升,初晶硅虽然有所减少,但是仍然有少量存在。

|

| 图 3 不同固溶温度下的未变质AlSi10Cu1Mg0.4合金的显微组织 |

共晶硅的形貌、大小和均匀程度以及初晶硅的存在对铝合金的力学性能有着至关重要的影响。这也解释了为什么合金在固溶温度达到535 ℃时抗拉强度、屈服强度和硬度等性能达到峰值。

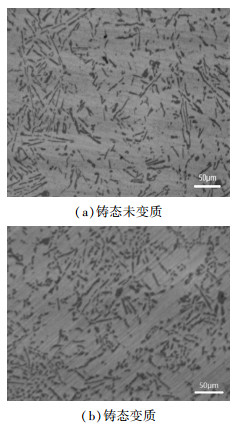

2.2 变质剂对铸态AlSi10Cu1Mg0.4合金Si形貌影响铸态状态下共晶硅的形貌和大小,显著影响固溶过程中固溶温度对共晶硅熔断、球化的效果。通过对比分析铸态状态下的变质与未变质的AlSi10Cu1Mg0.4合金的显微组织(x500倍),如图 4所示,可以发现,图 4(a)在铸态下的AlSi10Cu1Mg0.4合金中,未变质的AlSi10Cu1Mg0.4合金金相中为粗大单一的针状共晶硅,并且存在着少量块状初晶硅图;图 4(b)添加变质剂后,共晶硅的形貌和大小显著改变,基本以分枝较多且细小的珊瑚状存在,并且在金相中几乎不存在块状初晶硅。经过对变质与未变质的铸态AlSi10Cu1Mg0.4合金的SDAS测量,发现Sr变质的合金具有更细小的SDAS和共晶硅,这对AlSi10Cu1Mg0.4合金的力学性能,尤其是延伸率有很大的提高作用。

|

| 图 4 铸态状态下的变质与未变质金相图 |

2.3 固溶温度对变质AlSi10Cu1Mg0.4合金力学性能的影响

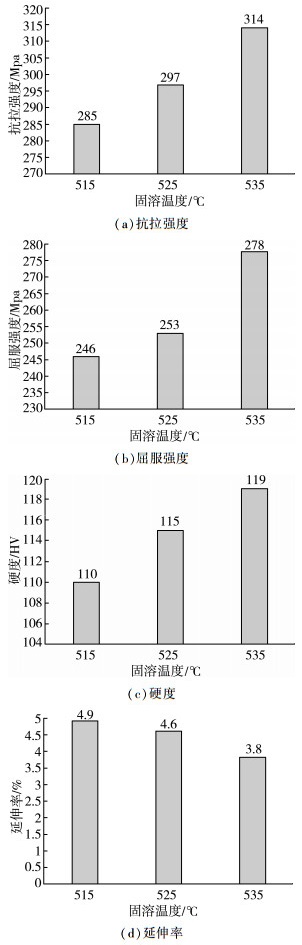

在熔炼时加入90 ppm Sr变质剂,考虑到之前固溶温度在545 ℃时已发生过烧,所以之后的固溶温度选在515~535 ℃。其力学性能如图 5所示。

|

| 图 5 固溶温度对添加变质剂的AlSi10Cu1Mg0.4合金力学性能的影响 |

由图 5和图 2比较可知,添加变质剂的AlSi10Cu1Mg0.4合金的力学性能与未添加变质剂的AlSi10Cu1Mg0.4合金力学性能变化趋势基本相同,但是添加变质剂的AlSi10Cu1Mg0.4合金在相同的固溶温度下的力学性能都有所提高,抗拉强度、屈服强度、硬度平均提高了4.9%、5.7%、6.5%。尤其是延伸率得到了显著的提高,由平均值3%提高到4.4%,提高了46.7%。延伸率的显著提高与二次枝晶间距的减小、共晶硅的变质和球化以及初晶硅的减少密不可分。由图 5可知,当固溶温度为525 ℃×6 h时,合金的抗拉强度,屈服强度,硬度以及延伸率都可以达到柴油汽车发动机缸盖性能要求:UTS≥290 MPa、YS ≥240 MPa、E ≥4.5%和硬度在95~125 HV之间。

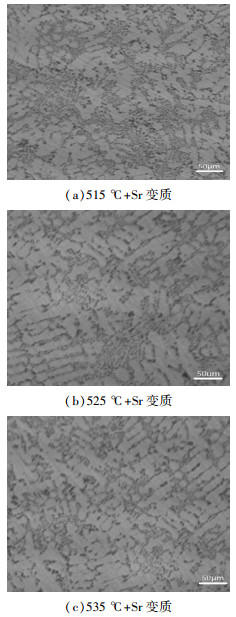

图 6为添加变质剂后,在不同固溶温度下固溶热处理的显微组织,可以发现,在固溶温度为515 ℃时,共晶硅大部分已发生熔断、球化,这与上述铸态状态下,变质剂显著改善共晶硅的大小和形貌密不可分,但是由于固溶温度不高,共晶硅偏析严重,继续提高固溶温度,共晶硅逐渐趋于均匀化,在固溶温度为535 ℃时,已完全趋于均匀化,并且共晶硅的形貌完全成球状。与未添加变质剂的微观形貌相比,球状共晶硅的尺寸明显减少,块状初晶硅的数量也明显减少。

|

| 图 6 不同固溶温度下的变质AlSi10Cu1Mg0.4合金的显微组织 |

固溶温度为535 ℃时虽然抗拉强度和屈服强度最高,但是延伸率达不到要求。并且考虑到实际生产中的安全性,固溶温度选择525 ℃为宜。

3 结论1) 与未变质的AlSi10Cu1Mg0.4合金相比,合金的SDAS和共晶硅尺寸明显减小,并且块状初晶硅的数量显著减少,这对延伸率的提高至关重要,此时延伸率从平均3.0%提高到4.4%,提高了46.7%。

2) 变质与未变质的铸态下的共晶硅的形貌显著影响固溶温度对其熔断、球化效果。变质后的珊瑚状由于曲率大、能位高的位置多并且尺寸细小,所以在之后的固溶温度较低时,就能发生熔断、球化;而未变质的针状共晶硅由于曲率大、能位高的位置较少且尺寸粗大,所以需要较高的温度才能完全球化。

3) 在变质后的AlSi10Cu1Mg0.4合金中,经过固溶处理,寻找到了最合适的固溶工艺为525 ℃×6 h,此时得到的力学性能可以满足柴油发动机缸盖的性能要求。

| [1] |

李润, 李晨曦, 李荣德. 铸造Al-Si-Cu-Mg合金最佳热处理工艺的研究[J]. 铸造, 2006, 55(10): 1015-1019. DOI:10.3321/j.issn:1001-4977.2006.10.006 |

| [2] |

郭震, 陈文琳. 固溶处理对Al-13.0Si-4.52.0Ni合金组织与性能的影响[J]. 铸造, 2017, 66(3): 273-276. |

| [3] |

ZHANG B, GARRO M, TAGLIANO C. Dendrite arm spacing in aluminum alloy cylinder heads produced by gravity semi-permanent mold[J]. Metallurgical Scienceand Technology, 2003(21): 3-9. |

| [4] |

KANG H G.Influence of cooling rate and additions of Sr and Ti-B on solidification structures of AC4B type alloy[C]//Proceeding of 3rd Asian Foundry Congress.Korea:Kyongju, 1995.

|

| [5] |

ZHANG Y, ZHENG H L, Liu Yue, et al. A novel Al-10Si-2Fe master alloy and its effect on inoculation of eutectic cells in Sr-modified A356 alloy[J]. China Foundry, 2014, 02: 98-102. |

| [6] |

LIU J J, WU Y, LI Y H. Effect s of solution temperature on microstructures cand properties of 7B50 aluminum alloy[J]. The Chinese journal of Nonferrous Metals, 2013, 23(11): 3100. |

| [7] |

赵崇郢, 史一凡. 不同热处理对ADC12压铸铝合金组织和力学性能的影响[J]. 铸造, 2017, 66(6): 230-233. |

| [8] |

武艳君, 何国球, 刘小山. Sr变质剂和浇铸冷却速率对铸铝A319微观组织及力学性能的影响[J]. 金属功能材料, 2011, 18(5): 45-49. |

| [9] |

LU S Z, HELLAWELL A. The mechanisms of silion in Al-Si alloys[J]. Crystal Growth, 1985, 73(9): 316-328. |

| [10] |

李豹, 张志峰, 王志刚, 等. Sr对铸态Al-7Si-Mg合金组织和力学性能的影响[J]. 特种铸造及有色合金, 2013, 33(8): 691-694. |

| [11] |

SAMUEL A M, DOTY H W, VALTIERRA S, et al. Effect of grain refining and Sr-modification interactions on the impact toughness of Al-Si-Mg cast alloys[J]. Materials & Design, 2014, 56(4): 264-273. |

| [12] |

赵延阔, 李红英. 不同变质剂对4032铝合金变质效果的影响[J]. 中南大学学报, 2012, 42(2): 362-367. |

2017, Vol. 31

2017, Vol. 31