2. 北京空天技术研究所,北京 100074

2. Beijing Institute of Aerospace Technology, Beijing 100074, China

为实现高超声速飞行器自加速、可重复使用、带动力水平着陆的要求,采用多种发动机组合循环动力系统是飞行器推进系统发展方向之一。组合式循环发动机实现了不同发动机之间的优化组合,充分发挥了各自发动机的优点,可以满足飞行器在宽域马赫数范围内飞行的要求。现代先进涡轮发动机为实现更快的飞行速度,经进气道减速增压后的空气总温已经很高,该温度已经超出或者逼近压气机叶片材料耐受温度极限,导致压气机可用增压比很低,该问题已成为涡轮发动机提速的瓶颈之一。预冷发动机指的是一类通过质量喷注或换热器等方式对来流高温进气在进行主动压缩过程之前对其预先冷却的发动机,在发动机整体热力循环中增加一传热过程,可以降低压气机入口空气温度,提高发动机可用增压比和热效率,使压缩后的空气以比较适宜的温度和压力进入燃烧室参与燃烧,从而改善发动机热力循环工作模式,提高发动机推重比和比冲,扩展飞行器飞行包线。

预冷循环发动机的研究开始于19世纪50年代的美国[1],其既可以用作大气层内飞行的高超声速飞行器的推进系统,也可以用作单级入轨[2] 航天飞行器或两级入轨[3]飞行器的第一级助推级的推进动力系统。从对来流进气的预冷方式划分,预冷发动机可以大体分为工质注入预冷(质量喷注预压缩冷却,Mass Injection Pre-compressor Cooling,MIPCC)和换热器预冷两种类型[4]。

MIPCC[5]概念于2001年由美国MSE 技术应用公司提出。为解决空气涡轮火箭发动机高速飞行时压气机进口气流温度过高导致工作范围较窄这一问题,MIPCC发动机将液体喷射装置安装在涡轮发动机压缩部件(风扇或压气机)之前,通过冷却介质(水、液氧及氮氧化物等)的蒸发来冷却流过进气道的高温气流。通过比较,水-液氧喷射冷却方案被认为是冷却效果最佳的方案。论证和计算分析表明,MIPCC发动机飞行马赫数可达到6,且同时推重比性能不低于冲压发动机。

1988年,日本启动了吸气式涡轮冲压膨胀循环发动机(Expander Cycle Air Turbo Ramjet Engine,ATREX)的研制工作[6],该发动机是一种带有预冷器的涡轮冲压组合发动机,能够以吸气模态一直工作到30 km高空、马赫数6飞行状态。ATREX发动机预冷器的设计目标是将来流空气冷却至160 K,同时总压恢复系数不低于0.95。

20世纪80年代,罗罗公司为HOTOL项目研制了RB545发动机[1],利用液氢深度冷却来流空气(约80 K)但并不使其液化,避免了液化空气时冷凝器夹点温度的限制,所以液氢消耗量较小。英国反应发动机公司(Reaction Engines Limited,REL)在之前HOTOL项目基础上发展出了Skylon[7]飞行器概念,它是一种低成本且可重复使用的单级入轨航天飞行器,其动力装置为协同吸气式火箭发动机(Synergetic Air Breathing Rocket Engine,SABRE)。Webber等[8]针对预冷器冷却剂质量流量小、换热面积大、空气流阻小以及换热器重量小的要求进行了SABRE预冷器的设计工作,实验结果表明小尺寸的冷却通道能够有效地提高传热系数[9]。为了改善高温高压下氢在金属管道流动时面临的氢脆问题,SABRE引入了液氦作为高温空气和低温氢之间换热的中间介质,空气/氦预冷器采用直径0.96 mm、壁厚40 μm的微细薄壁管作为换热管[10],在马赫数5时,预冷器可以在0.01 s内将400 kg/s的来流空气从一千多℃冷却至−140 ℃,换热功率约为400 MW。

部分学者针对预冷型发动机具体预冷技术开展了研究。Murray J J[11]设计加工了JMHX不锈钢微小通道换热器并进行了实验研究,JMHX微细管外径为0.38 mm,通道内流动高压氦气或氮气(约100 K)用来冷却约1000 K的通道外氮气流。实验数据表明,JMHX传热面积密度高达3000 m2/m3,在与SABRE预冷器处于相同工况时,JMHX每单位体积传热量接近2 GW/m3,展现出优异的换热性能。此外,实验结果验证了由Kays和London[12]提供的叉排管束管外换热系数数据对直径大于0.38 mm 管子都适用。李晨沛[13]对SABRE预冷器建立了三维可压缩空气横掠叉排管束强制对流换热模型,管内流动介质为液氮,研究了管外流体速度、管内流体速度、流体入射角度以及管束间距对于空气横掠叉排管束管外换热的影响。数值计算结果表明空气入射角度对于管外换热性能影响很大,70°及60°下的换热效果明显弱于90°入射时;越小的横向管间距下换热效果越好,意味着紧凑型的换热结构更有利于管外换热,但同时流阻也增大。魏鑫[14]针对SABRE预冷器最小周期性单元,以数值方法研究了管间距、管排数、空气入射角度及氦气/空气热容量比对预冷器流动换热的影响,研究结果表明增大氦气/空气热容量比能够降低空气侧总压损失,增大空气侧、氦气侧平均换热系数,降低空气出口温度。李帅[15]利用数值分析方法研究了预冷器外形几何参数和传热管排紧凑度对其流动和换热特性的影响,结果表明减小预冷器轴向高度、增加径向尺寸均有利于提高预冷器的综合性能。高远[16]建立了预冷器准二维快速评估模型,将SABRE预冷器的几何结构简化为一个扇环形区域,沿径向和周向将该区域划分为二维节点。应用守恒方程及传热关联式完成单个节点计算,再求解节点矩阵的平衡方程组,计算内外流体特定节点上参数的二维分布,得到预冷器出口参数。邹正平团队[17]发展了紧凑快速强换热器高温合金薄壁阵列结构低熔蚀钎焊技术和换热器高温高压无损检测技术,研制出可在1300 K、8 MPa极端环境中可靠工作的预冷器样机,并于2020年10月完成国内首项预冷器高温性能实验,在0.02 s内将988 K来流冷却至353 K,实现635 K温降的超强换热,功重比高达101 kW/kg,且空气侧总压恢复系数高于0.92。

从长远看,预冷发动机具有很大的发展优势和潜力,将对未来侦查/打击一体、高超声速运输和天地往返飞行器的发展等带来深远的影响[18]。将以燃料为冷却剂的换热器预冷过程引入发动机的热力循环,能够降低压气机进气温度,减少压气机压缩功,提高燃料进入燃烧室前的温度,有效提高发动机推重比和扩展飞行包线。换热器预冷型发动机的燃料和冷却剂可以均为液氢,也可以冷却剂为液氦(液氦充当液氢与高温空气之间换热的中间介质)。液氢相比于碳氢燃料,单位质量热沉和热值均较大,但液氢的低密度和高温下在金属管道内氢脆问题极大地限制了它的应用。相比较而言,碳氢燃料的密度在常温下约为800 kg/m3,飞行器燃料箱的尺寸和重量相比于液氢可以大幅度减小;高温流动时也不存在与金属壁面之间的氢脆问题;且航空发动机用碳氢燃料的制备、储存和运输已经大规模商业化,完全可以满足飞行器即时加注、即时起飞的需要。此外,随着对碳氢燃料吸热化学反应及流动换热结焦机理研究的深入,碳氢燃料可以安全使用的温度及热沉范围逐渐扩大,将其用作预冷发动机的燃料和冷却剂具备相当的可行性。在超临界压力下因吸热引起温度升高的过程中,碳氢燃料热物性会发生较大的变化。为研究高热沉碳氢燃料用于预冷发动机的可行性,需要对预冷器处于大流量、大温差、冷热流体均发生大物性变化时的流动换热特性进行综合全面的研究分析。为此,本文建立了以高热沉碳氢燃料为冷源的渐开线型预冷器分段热力计算模型,并利用该模型研究了燃料流量、空气出口温度、管束排列方式和横纵向管间距等参数对预冷器热力性能的影响。

1 预冷器热力计算模型预冷发动机预冷器有着介质流量大、介质温度变化大和空气总压恢复系数要求高的特点。为了对预冷器热力性能有较为准确的估计,需要建立预冷器热力计算模型。

1.1 冷却指标预冷器进气热力参数以及冷却指标列于表1。其中,m为质量流量,P为压力,T为温度,σ为预冷器总压恢复系数。下标a代表空气,f代表燃料,in代表入口,out代表出口。为了使组合发动机中主通道涡轮发动机在整个飞行包线内均工作在比较适宜且恒定的状态,需要将不同飞行马赫数下进气道后气流温度冷却至基本相同的温度,暂定为400 K,既使得压气机入口气流温度足够低,可用压比足够高,也保证了空气与碳氢燃料之间有足够的低温区换热温差。涡轮发动机推力主要是通过经尾喷管膨胀后气流的高速排出产生,所以需要经压气机增压后的燃烧室入口气流压力足够高,需要气流流过预冷器的压力损失较小。本文限制各飞行马赫数下预冷器总压恢复系数不小于77.5%。

| 表 1 预冷器冷却指标 Table 1 Cooling index of a precooler |

|

|

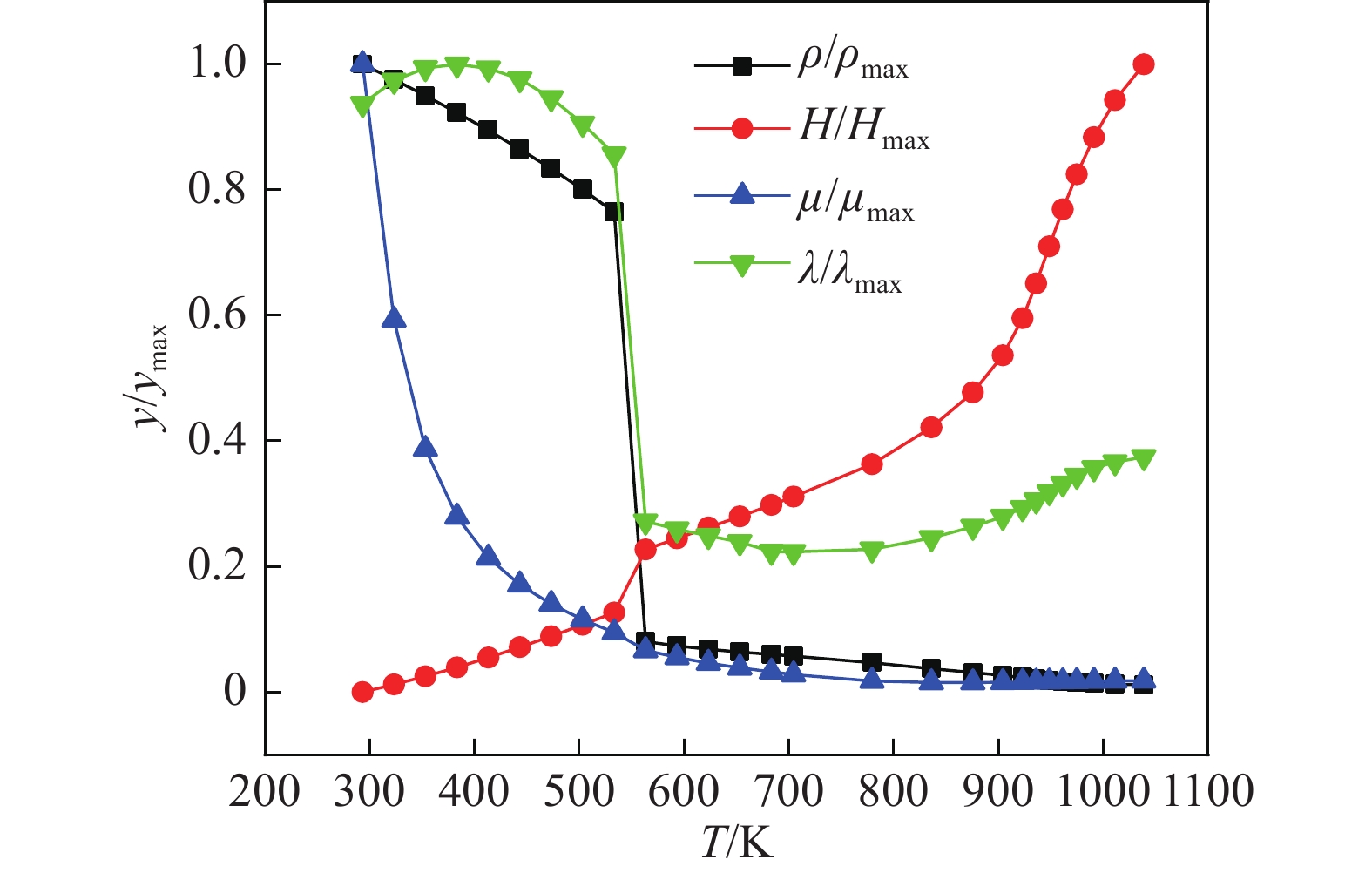

某高热沉碳氢燃料为被选取为预冷器冷却剂,其热物性随温度的变化示于图1。可以看出,随着温度逐渐升高,燃料热物理性质发生了巨大的变化。密度随着温度的升高逐渐减小,且在局部温度由于相变反应发生出现突降。热沉随着温度的升高逐渐增加,且在800 K左右热裂解反应发生使得燃料热沉曲线的斜率进一步升高。动力黏度随温度的升高逐渐减小,整个温度范围内减小了接近60倍,将造成换热管内燃油雷诺数沿程逐渐增大,管内流动状态会经历层流到湍流的转变,导致换热管内对流换热系数沿管长分布不均。导热系数在局部温度由于相变反应发生出现突降。

|

图 1 碳氢燃料热物性随温度的变化 Fig.1 Variations of hydrocarbon fuel thermophysical properties with the temperature |

需要说明的是,碳氢燃料热沉随温度变化的斜率(即定压比热cp)在整个温度范围内不是连续变化的,所以在之后的计算中,均按进出口温度之间的热沉差来计算燃料侧换热量,而不以平均温度下的定压比热乘温差计算。且限定燃料使用温度和热沉不超过图1所示的最大温度和热沉。

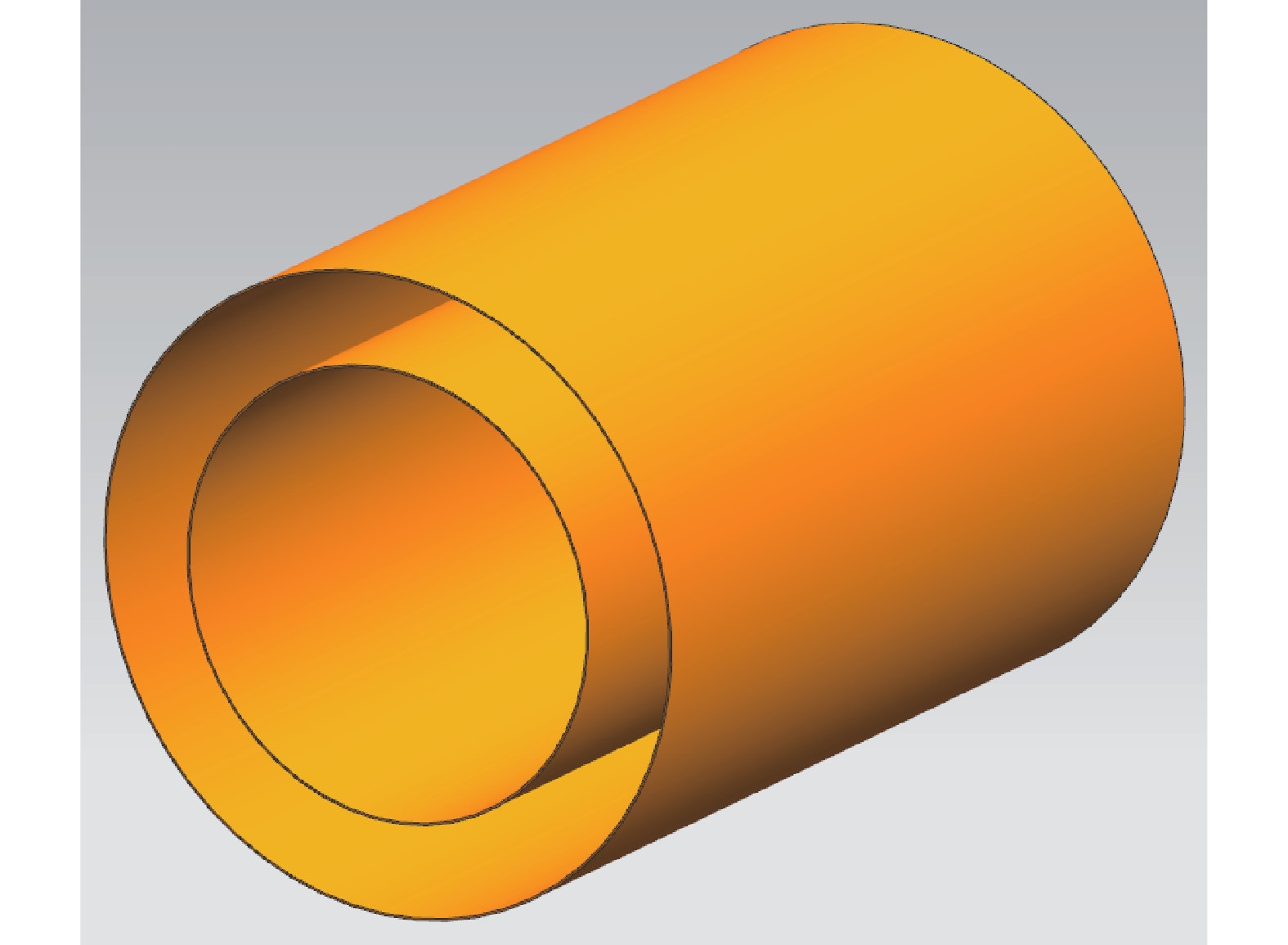

1.3 预冷器结构形式预冷器一般安装在进气道与压气机之间的环形空间内,见图2。以液态燃料为冷却介质的预冷器一般设计为管束式结构以适应管内高压状态,燃料在管道内部流动,空气在管外冲刷管束换热。环形空间的维度分为三个方向:轴向、径向和周向,预冷器数量巨大的换热管的延伸方向也相应的分为轴向、径向和周向。气流受到压气机的抽吸作用其流动方向会由流过进气道后的轴向转为径向流过预冷器后再转为轴向流入压气机,所以流过管束式预冷器的气流方向为带一点倾斜角的径向。换热管长度若布置为沿径向,则气流为纵掠管束换热,管壁附近气流边界层的无节制快速增长会导致管壁与气流之间换热很弱。换热管长度若布置为沿轴向,分布在不同径向位置的换热管其所处流场和温度场环境不同,给预冷器热力计算带来很大难度。SABRE空气/氦预冷器是换热管长度布置为沿周向的典型代表,换热管为渐开线形状,从环形空间的内径延伸到外径,避免了沿纯圆周方向带来的不同换热管周围流场和温度场不相似的问题,减小了设计和加工难度。综合考虑,选取SABRE预冷器的结构形式为本文预冷器的主体结构形式。

|

图 2 预冷器安装空间 Fig.2 Space for installing precoolers |

数千根渐开线形状从环形空间内径延伸到外径的微细换热管沿轴向相互平行地连接在一对进出油支管上形成预冷单元,数十个预冷单元在周向上均匀错开分布并连接在一对进出油圆集管上形成最终的预冷器。进气道后气流被压气机抽吸,相对于预冷器径向进气、轴向出气,横掠微细管束进行换热。燃油从内圆集管流入并分配至各内支管后,沿渐开线形换热管流动,汇集至各外支管后统一从外圆集管流出,与空气局部错流,总体逆流动换热。预冷器三维模型见图3。

|

图 3 预冷器三维模型 Fig.3 Three-dimensional precooler model |

预冷器主要自定义结构参数有:安装空间外径Do、安装空间内径Di、换热管外径do、换热管内径di、预冷器轴向长度L(轴向与横向为同一个方向)、预冷单元数量nunit、预冷单元纵向管排数NL,unit、管束横向间距ST、管束纵向间距SL和单根换热管长度l。由上述自定义结构参数可推导出下列结构参数—预冷单元圈数φunit(即单预冷单元所跨范围占完整圆周的比例)、预冷器横向管排数NT、预冷器纵向空气绕流管排数NL和换热管总数N,关系式如下:

| $\begin{split}& {\varphi _{{\rm{unit}}}} = l/[{{ 2 \pi{{(1/{D_{\text{o}}} + 1/{D_{\rm{i}}})}}}}],\;\;\;{N_{\rm{T}}} = L/{S_{\rm{T}}},\;\\&{N_{\rm{L}}} = {n_{{\rm{unit}}}} {N_{{\rm{L,unit}}}} {\varphi _{{\rm{unit}}}},\;\;\; N = {n_{{\rm{unit}}}}{N_{{\rm{L,unit}}}}{N_{\rm{T}}} \end{split}$ |

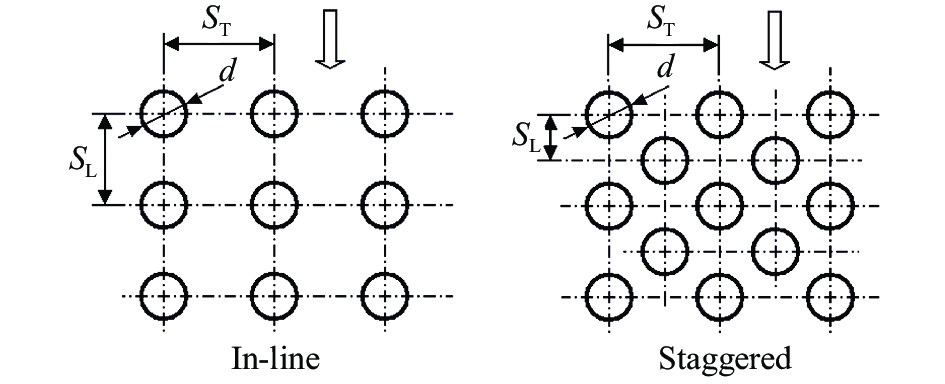

管束顺排和叉排排列时,管束横向间距ST和纵向间距SL的定义见图4。

|

图 4 管束横纵向间距定义 Fig.4 Definition of transverse and longitudinal pitches of tube bundles |

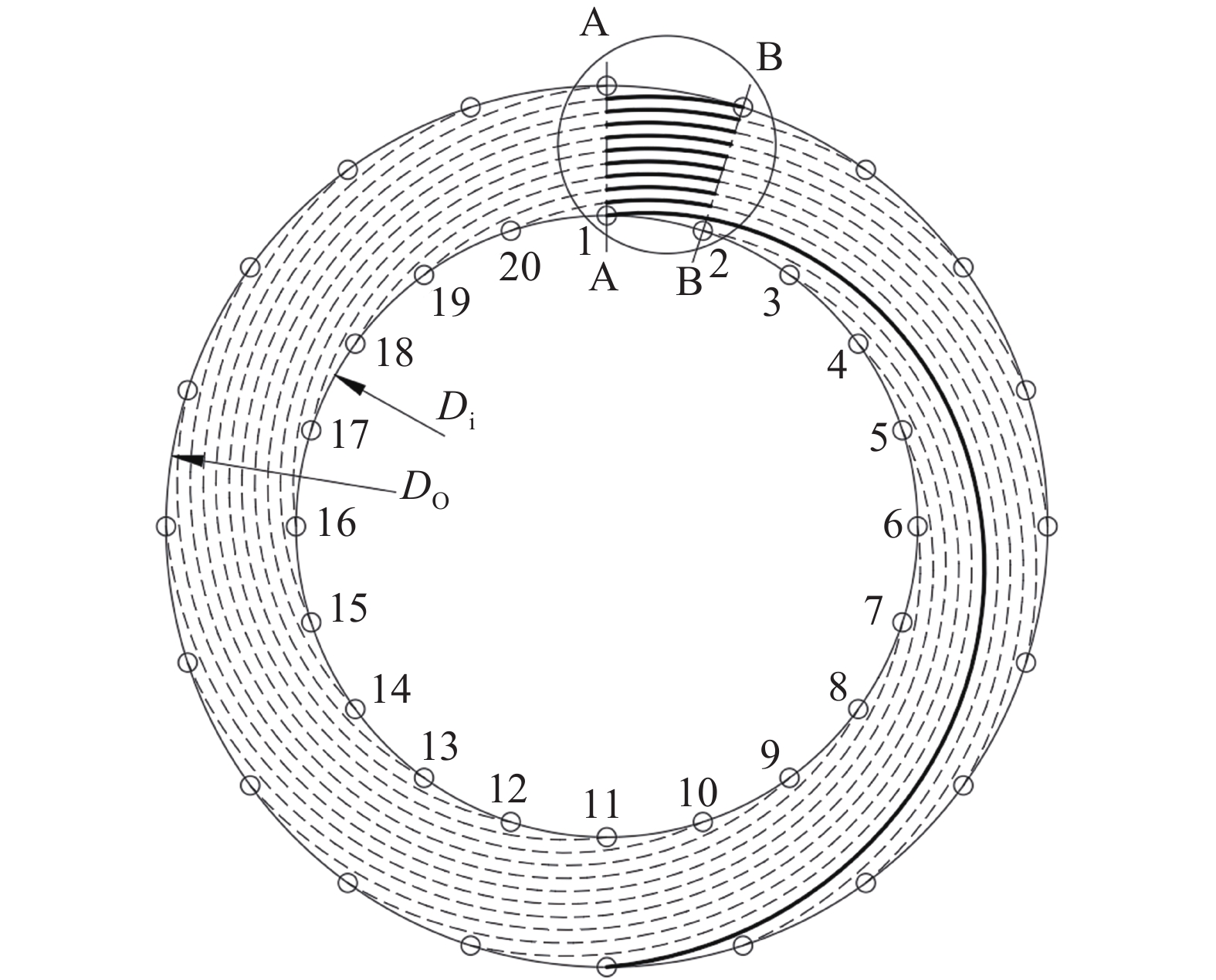

管外空气与换热管壁的局部换热形式为横掠管束换热,但两侧流体之间的总体换热形式尚不明朗。将预冷器垂直于轴线截面的换热管分布示意于图5,可以看出,环形空间被划分为nunit个管束结构及两侧流体域完全相同的小区域,例如被圈出的A-A截面和B-B截面中间的区域。对换热管沿顺时针方向按顺序用1-20编号后分析发现,20号换热管在A-A截面的流动换热状态,与1号换热管在B-B截面的流动换热状态在理想情况下完全相同;20号换热管在B-B截面的流动换热状态,与19号换热管在A-A截面的流动换热状态在理想情况下完全相同。归纳得出,图5中圆圈区域内A-A截面和B-B截面之间的不同换热管是1根完整延伸的换热管在该区域内的投影。在计算预冷器的流动换热时完全可以将该区域内的不同换热管等效看作是1根管,该管在各分割点处物理位置断开,但是流动及热状态连续。对于图5圆圈区域内换热管束的结构形式,只要保证沿空气流动方向(即径向)属于不同预冷单元的换热管数量大于等于4,即

|

图 5 垂直于轴线截面换热管分布 Fig.5 Distribution of heat exchange tubes in a section perpendicular to the axis |

由热力学第一定律,两侧流体换热的热平衡方程:

| $\begin{split} Q =& {m_{\text{a}}}{c_{p{\text{,a}}}}({T_{{\text{a,in}}}} - {T_{{\text{a,out}}}}) \\=& {m_{\text{f}}}{c_{p{\text{,f}}}}({T_{{\text{f,out}}}} - {T_{{\text{f,in}}}})\\=& {m_{\text{f}}}({H_{{\text{f,out}}}} - {H_{{\text{f,in}}}}) \end{split}$ | (1) |

其中,Q为换热量,cp为定压比热,H为热沉。两侧流体换热时的对数平均温差计算公式如下:

| $ \Delta {T_{\text{m}}} = \dfrac{{({T_{{\text{a,in}}}} - {T_{{\text{f,out}}}}) - ({T_{{\text{a,out}}}} - {T_{{\text{f,in}}}})}}{{\ln \left( {\dfrac{{{T_{{\text{a,in}}}} - {T_{{\text{f,out}}}}}}{{{T_{{\text{a,out}}}} - {T_{{\text{f,in}}}}}}} \right)}} $ | (2) |

其中,ΔTm为平均温差。传热界面为圆管管壁的传热过程中,计算传热系数的热阻方程如下:

| $ \frac{1}{{{K_{\text{o}}}}} = \frac{1}{{{h_{\text{i}}}}}\frac{{{d_{\text{o}}}}}{{{d_{\text{i}}}}} + \frac{{{d_{\text{o}}}}}{{2{\lambda _{\text{w}}}}}\ln \Bigg(\frac{{{d_{\text{o}}}}}{{{d_{\text{i}}}}}\Bigg) + \frac{1}{{{h_{\text{o}}}}} $ | (3) |

其中,Ko为基于管外侧面积的气-燃油传热系数,h为对流换热系数,d为管径,λ为导热系数。下标i代表管内,o代表管外,w代表管壁。由传热系数和对数平均温差计算换热量的传热方程如下:

| $ Q = {K_{\text{o}}}{A_{\text{o}}}\Delta {T_{\text{m}}} $ | (4) |

其中,A为换热器面积。圆管内流体层流流动换热时,考虑到超临界压力碳氢燃料热物性变化对于强迫对流换热的影响,参考张楠[20]对于超临界碳氢燃料在层流流动状态下的强迫对流换热研究结果,取管内换热公式为:

| $\begin{split} Nu =& 4.364 + 0.002662 R{e^{0.332793}} P{r^{0.824303}},\;\\&\qquad\qquad Re < 2300,\;4.16 < Pr < 16 \end{split}$ | (5) |

过渡区和旺盛湍流区内,管内换热关系取Gnielinski公式[21]。圆管内层流流动时,流动阻力系数公式取圆管内常物性层流流动理论解;过渡区和旺盛湍流区,取Blasius公式[22]。选取Zukauskas [23]公式为流体横掠管束的管外换热经验关系式,该公式详细考虑了雷诺数范围对横掠管束换热的影响。空气横向冲刷管束的阻力计算经验关系式取锅炉行业[24]公式,该公式详细考虑了管间距和雷诺数范围对横掠管束压降的影响。

2 预冷器热力性能研究利用已构建的以高热沉碳氢燃料为冷源的渐开线型预冷器热力计算模型,对预冷器换热过程进行了研究。首先对分段数量对热力计算结果的影响展开了分段无关性研究,然后对预冷换热器的热力初始参数和结构特征(如:燃油流量mf、空气出口温度Ta,out、管束排列形式、管排间距ST和SL等),对预冷器热力性能的影响做了细致的计算研究。

2.1 分段无关性验证运用对数平均温差法进行换热器传热过程的热力计算时,需满足四个假设条件:(1)冷热侧流体的比热容及质量流量在整个换热面上不变;(2)换热过程两侧流体之间的传热系数在整个换热面上不变;(3)换热器没有散热损失;(4)换热面沿流体流动方向导热量可以忽略不计。但对于预冷换热器,空气和冷却介质均会经历巨大的温度变化,两侧流体的流速和热物理性质沿各自流动方向也会随着温度发生较大的变化,导致管内外对流换热系数以及总传热系数在整个换热面上经历着较大的变化。除此之外,因黏度降低,燃料的流动状态会经历层流到湍流的转变,这也会造成在换热管不同区域管内对流换热系数不同。综上,假设条件中(1)和(2)已不成立,此时可以将预冷器分割成若干段,保证每段中两侧流体经历的温度变化均足够小,则可以近似认为两侧流体的热物性、管内外对流换热系数及总传热系数保持不变,就可以在每段应用对数平均温差法进行热力设计。综上,本文预冷器热力计算模型采用分段计算方法。

设分段数为

| 表 2 分段无关性的验证工况 Table 2 Verification conditions of segment independence |

|

|

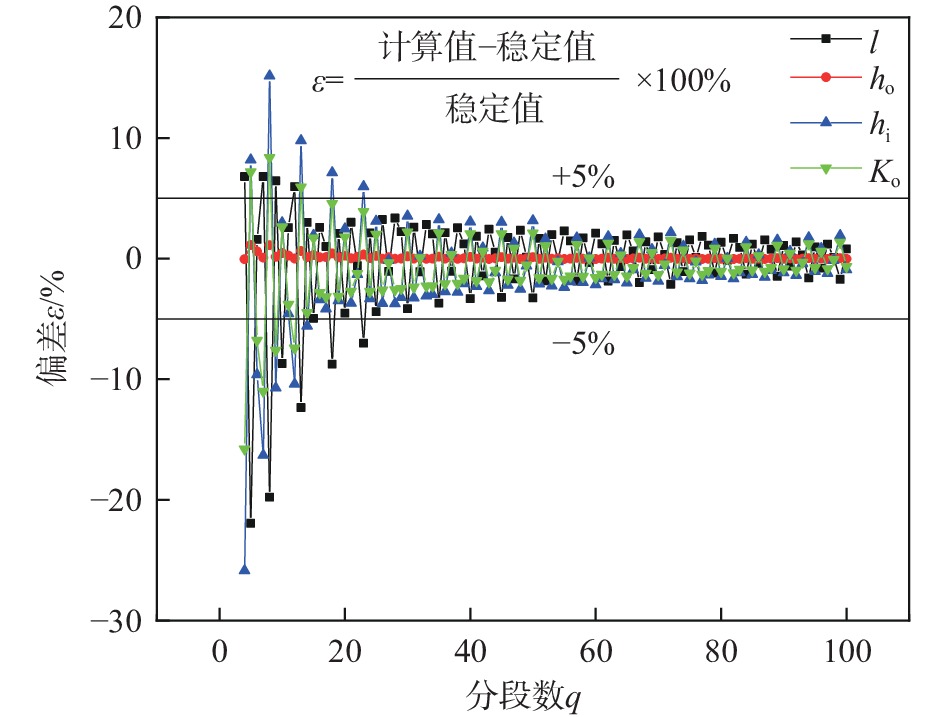

图6是计算结果偏差随分段数量的变化曲线。从图6可以看出,随着分段数量的增加,换热管长度以及换热系数的计算结果均逐渐趋向稳定值。管外对流换热系数波动变化幅度远小于其余计算量,是因为在温度变化过程中,空气热物性变化幅度要远小于碳氢燃料。各计算量与其稳定值偏差在分段数量超过20段后均进入±5%区间,考虑到预冷器的热力设计计算量巨大,为节约计算时间,在之后的计算中均取分段数量为20。

|

图 6 计算结果偏差随分段数量的变化 Fig.6 Variations of computational deviations with the number of segments |

燃料流量是预冷器设计中至关重要的参数,对于燃料的整体冷却能力、主旁路燃油流量及空气流量分配、预冷器重量、飞行器起飞时携带燃料及燃料罐的重量均有很大影响。研究了燃料流量对预冷器热力性能影响,计算工况列于表3。

| 表 3 燃料流量对预冷器热力性能影响计算工况表 Table 3 Calculation conditions for the influence of fuel flow rates on the precooler performance |

|

|

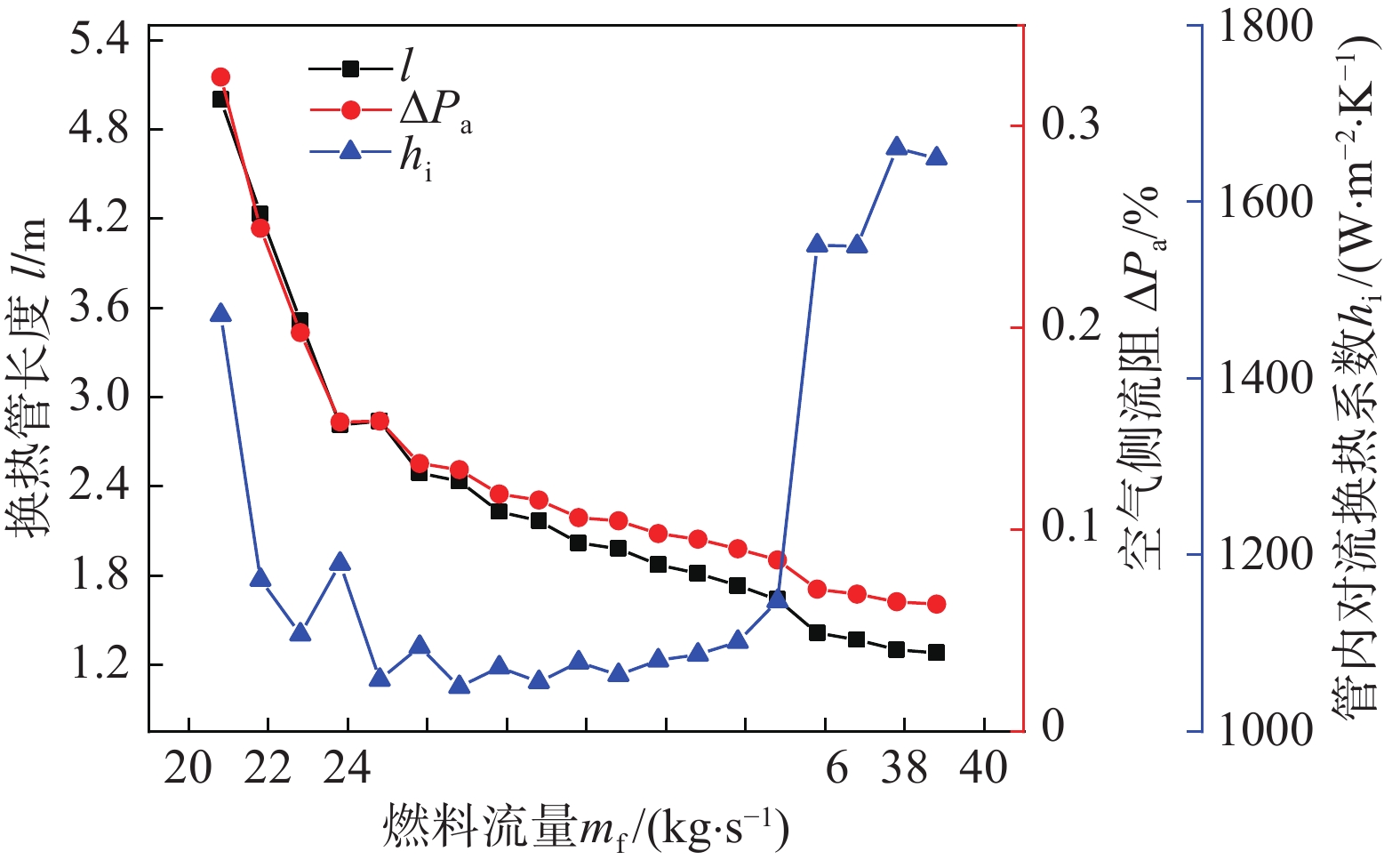

图7是预冷器性能参数随燃料流量的变化曲线。从图7可以看出,随着燃料流量的增加,换热管长度减小,预冷器重量减轻,空气侧流阻降低。随着燃料流量的增加,由热平衡方程可知预冷器燃料出口温度降低,燃料与空气换热的温差增大,所需换热面积减小,换热管长度减小,而换热管长度减小使得预冷单元圈数降低,空气纵向绕流管排数减少,导致空气流阻减小。管内对流换热系数随燃料流量不是正相关关系,换热管数量巨大,导致单根管内燃料流量较小,管内前半段为层流,后半段随着黏度降低逐渐过渡到湍流。随着燃料流量的增加,管内流体速度的增加使得管内雷诺数有增加的趋势,但是燃料平均温度的降低带来的黏度升高使得管内雷诺数有降低的趋势,此外管内流体的导热系数也有所增加,雷诺数和导热系数的综合变化使得管内对流换热系数呈现出图7中所示变化。在预冷器的设计过程中需要平衡燃料流量和预冷器重量之间的矛盾,选择合适的燃料流量可以使飞行器起飞时携带的燃料和燃料罐质量较小,也可以确保发动机预冷器重量以及由预冷器安装空间为发动机带来的附加质量较小。

|

图 7 预冷器性能参数随燃料流量的变化 Fig.7 Variations of the precooler performance parameters with fuel flow rates |

预冷器空气出口温度指标对于预冷发动机性能有着巨大的影响。空气出口温度越低,则压气机在材料温度限制范围内可用压比越高,涡轮发动机性能越好。但空气出口温度对预冷器性能的影响还需验证,计算工况列于表4。

| 表 4 空气出口温度对预冷器热力性能影响计算工况表 Table 4 Calculation conditions for the influence of air outlet temperatures on the precooler performance |

|

|

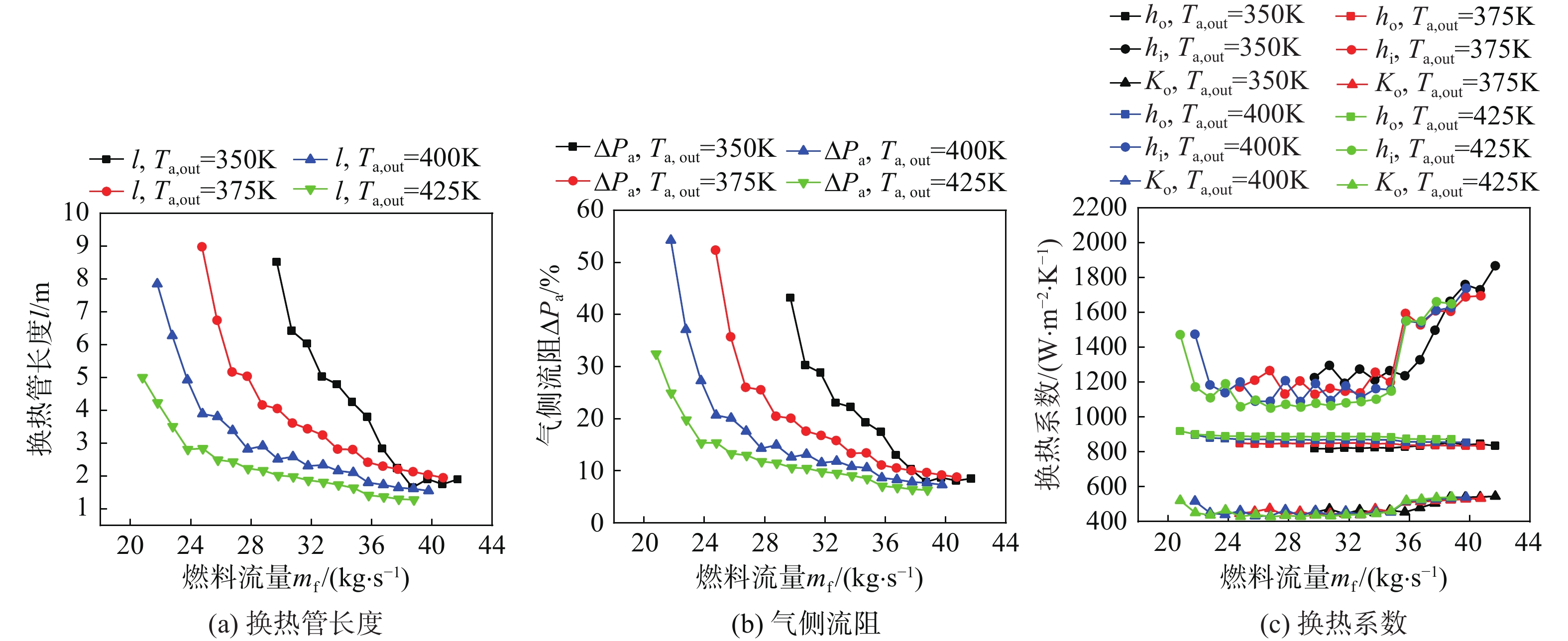

图8为预冷器性能参数在不同空气出口温度条件下的变化曲线。如图8(a)和图8(b)所示,空气出口温度对换热管长度和空气流阻有重要影响。同样燃料流量下,空气出口温度越低,空气与燃料换热的温差越小,需要的换热面积越多,换热管长度越长,空气侧流阻增大。由图8(c)看出,因在表4空气出口温度变化范围内空气进出口平均温度变化不大,所以空气热物性变化很小,导致空气出口温度对管内外对流换热系数和总传热系数的影响不大。

|

图 8 预冷器性能参数随空气出口温度的变化 Fig.8 Variations of the precooler performance with the outlet air temperatures |

换热管束的排列形式对流体横掠管束的换热和流阻特性有重要影响。一般来说,叉排相比于顺排排列换热能力要强,但是流体压力损失也大。现对管束排列方式对于预冷器性能的影响做较为详细的计算研究,工况列于表5。

| 表 5 管束排列形式对预冷器热力性能影响计算工况表 Table 5 Calculation conditions for the influence of tube bundle arrangement forms on the precooler performance |

|

|

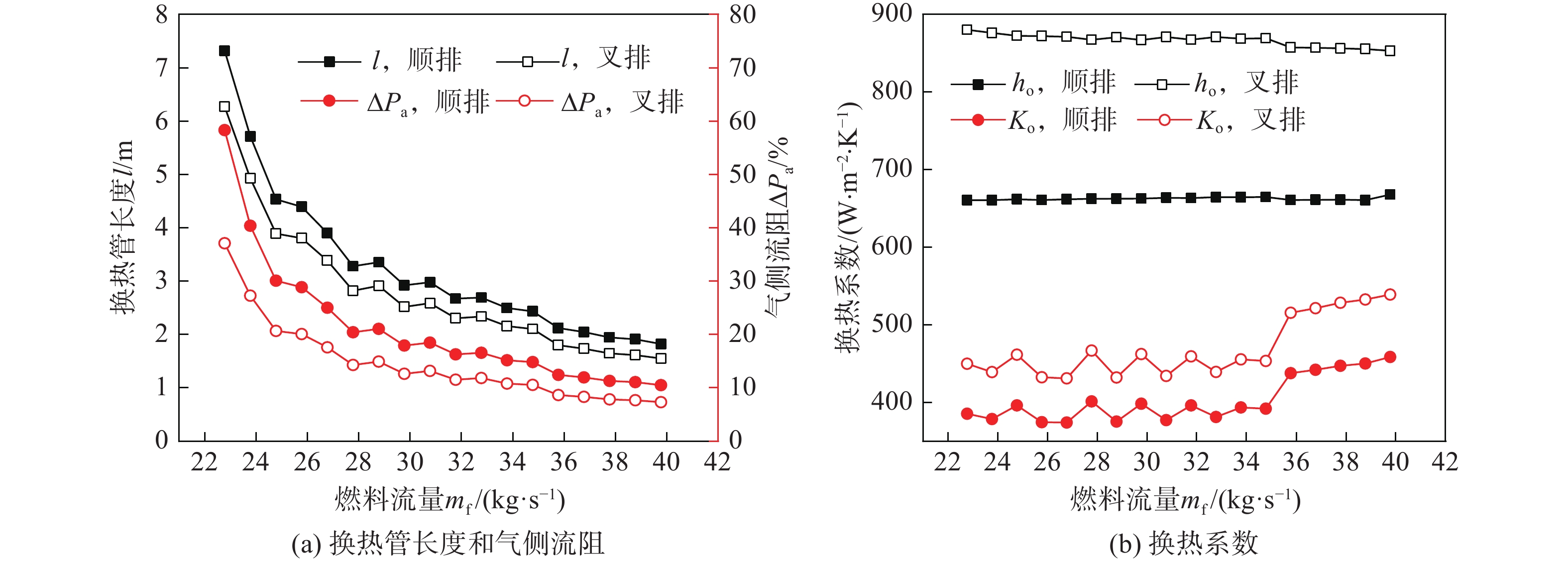

图9为管束排列方式对预冷器性能参数的影响曲线。由图9(b)得出,顺排时换热管束与空气之间的对流换热系数低于叉排,所以空气与燃料之间的总传热系数也低于叉排排列。这导致图9(a)中顺排时换热管长度相比于叉排时要长,换热管长度增加使得预冷单元圈数增加,空气纵向绕流管排数增多。所以虽然顺排管束单排管的阻力系数低于叉排管束,但是在该计算条件下对于预冷器空气侧总压力损失而言,顺排管束高于叉排管束。

|

图 9 管束排列方式对预冷器性能参数的影响 Fig.9 The effect of tube bundle arrangement form on the precooler performance |

换热管束的横纵向间距对空气横掠管束的换热和阻力特性有重要影响。在预冷器轴向长度固定时,管束横向间距的改变会造成换热管总数的变化,对管内燃料与管壁之间的对流换热也有影响。现对管束横纵向间距的改变做详细的计算研究,工况列于表6。

| 表 6 管束横纵向间距对预冷器热力性能影响计算工况表 Table 6 Calculation conditions for the influence of tube pitches on the precooler performance |

|

|

图10为预冷器性能参数随管排间距变化曲线。图10(a)表明,平均管内对流换热系数随着管排横向间距ST的增加而升高。因为在预冷器轴向长度固定时,横向间距ST的增加会导致换热管总数的减少,意味着单根换热管内燃料流量增大,则管内换热增强。此外,横向间距ST = 1.75do时,燃料流量在31 kg/s之后管内对流换热系数有突升,这是因为燃料流量超过该值后管内流动状态从入口到出口全转为了湍流,而在小于该流量时管内前半段为层流、后半段为湍流,由于湍流流动时流体的动量输运和能量输运能力均强于层流,所以管内对流换热系数有突升。纵向间距SL的变化对管内对流换热系数几乎无影响。

|

图 10 预冷器性能参数随管排间距变化 Fig.10 Variations of the precooler performance with the tube bundle pitches |

图10(b)表明平均管外对流换热系数随着横向间距ST和纵向间距SL的增加而降低。管排间距的增加会导致相邻管束对气流的扰动减弱,破坏气流边界层发展的能力减弱。此外,空气流量不变时,管间距的增加会导致管束中心截面处的气流速度降低,热量迁移速度减小。两原因综合导致以上结果。

从图10(c)得出,纵向间距SL = 1do时,管内外对流换热能力的综合导致总传热系数随着横向间距ST的增加而升高;纵向间距SL = 1.5do时,随着横向间距ST增加,总传热系数先降低后升高。在所有横向间距ST下,总传热系数随着纵向间距SL的增加而降低。

图10(d)表明,随着横向间距ST的增加,换热管长度增长,主要是因为预冷器轴向长度不变时横向间距ST的增加导致换热管总数减小,则相同的总换热面积下单根换热管长度相应增长。在横向间距ST = 1.75do工况,燃料流量超过31 kg/s之后总传热系数有突升,导致后半段换热管长度突减。图10(d)中,在所有横向间距ST下,换热管长度随着纵向间距SL的增加而增加,这是由管外对流换热系数的减小所引起总传热系数的降低造成的。

图10(e)表明,在纵向间距SL = 1do时,空气压力损失随横向间距ST的增加而减小,ST增大会导致空气流过管束截面速度减小且阻力系数也减小,使得压力损失有减小趋势;但是ST增大会造成换热管长度增长,导致沿空气流向管排数增多,使得压力损失有增大趋势;计算结果表明第一种原因在压力损失变化里占比较大。在纵向间距SL = 1.5do时,除横向间距ST = 1.25do工况压力损失较大外,其余ST工况压力损失基本相同;横向间距ST = 1.25do时,空气流经管排中心截面时,因管排遮挡面积占迎风面积比例太大,气流严重收缩,流过该排管束后又突然扩张,连续的过度收缩和扩张最终导致气体流过所有管排后压力损失很大。图10(e)中,纵向间距SL增加时,后排管对流过前排管的气流扰动减弱,空气绕流后排管时拐弯幅度减小,且空气绕流管排时在管子对角线位置上的气流速度降低,以上原因综合导致空气侧压力损失随着纵向间距SL的增加而减小。此外需要注意,纵向间距SL = 1do工况下,空气侧压力损失均超过30%,这会造成预冷发动机整体性能的严重降低,建议以后的叉排排列预冷器设计中,保证纵向间距SL>1do。

3 结 论本文以未来先进高超声速飞行推进技术主要希望动力之一—“预冷组合循环发动机”为背景,构建了以高热沉碳氢燃料为冷源的渐开线型预冷器分段热力计算模型,并以此研究了若干热力参数及结构参数对预冷器热力性能的影响,得到了以下主要结论:

1)渐开线型预冷器中,空气与燃料换热形式为局部错流、总体逆流,计算时对数平均温差修正因子可取为1。预冷器热力计算必须采用分段方法,分段数量至少为20。

2)增大流经预冷器的燃料流量有助于减轻预冷器重量,减小空气压力损失,但燃料流量过多会导致不能全部参与燃烧,造成推力浪费。空气出口温度降低有助于提升预冷发动机推力性能,但会造成预冷器重量增加,空气压力损失增加。

3)管束横纵向间距均为1.5倍管径时,顺排排列相比于叉排形式,管外空气侧对流换热能力差,预冷器重量较重,且空气侧压力损失也较大。

4)在预冷器轴向长度固定时,管排横向间距的增大会造成管内对流换热系数增大,管外对流换热系数减小,换热管长度增加,总传热系数和空气压力损失在不同工况下变化趋势不同。管排纵向间距增加时,管外对流换热系数和总传热系数降低,换热管长度增加,空气压力损失减小。

| [1] |

VARVILL R, BOND A. A comparison of propulsion concepts for SSTO reusable launchers[J]. Journal of the British Interplanetary Society, 2003, 56: 108-117. http://astra.tdyn.org/intro-public-files/100Y-SpaceShip-and-nPods/comparison-propulsion-systems-ssto-launchers-skylon-JBIS_v56_108-117.pdf

|

| [2] |

BALEPIN V, CIPRIANO J, BERTHUS M. Combined propulsion for SSTO rocket - From conceptual study to demonstrator of deep cooled turbojet[C]// Space Plane and Hypersonic Systems and Technology Conference, Norfolk, VA, USA. Reston, Virigina: AIAA, 1996. doi: 10.2514/6.1996-4497

|

| [3] |

SATO T, TANATSUGU N, HATTA H, et al. Development study of the ATREX engine for TSTO spaceplane[C]//10th AIAA/NAL-NASDA-ISAS International Space Planes and Hypersonic Systems and Technologies Conference, Kyoto, Japan. Reston, Virigina: AIAA, 2001. doi: 10.2514/6.2001-1839

|

| [4] |

WANG Z G, WANG Y, ZHANG J Q, et al. Overview of the key technologies of combined cycle engine precooling systems and the advanced applications of micro-channel heat transfer[J]. Aerospace Science and Technology, 2014, 39: 31-39. DOI:10.1016/j.ast.2014.08.008 |

| [5] |

CARTER P, BALEPIN V. Mass injection and precompressor cooling engines analyses[C]// 38th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, Indianapolis, Indiana. Reston, Virigina: AIAA, 2002. doi: 10.2514/6.2002-4127

|

| [6] |

SATO T, TANATSUGU N, NARUO Y, et al. Development study on ATREX engine[J]. Acta Astronautica, 2000, 47(11): 799-808. DOI:10.1016/S0094-5765(00)00129-6 |

| [7] |

LONGSTAFF R, BOND A. The SKYLON project[C]//17th AIAA International Space Planes and Hypersonic Systems and Technologies Conference, San Francisco, California. Reston, Virigina: AIAA, 2011. doi: 10.2514/6.2011-2244

|

| [8] |

WEBBER H, FEAST S, BOND A. Heat exchanger design in combined cycle engines[J]. Journal of the British Interplanetary Society, 2009, 54(4): 122-130. |

| [9] |

MURRAY J J, GUHA A, BOND A. Overview of the development of heat exchangers for use in air-breathing propulsion pre-coolers[J]. Acta Astronautica, 1997, 41(11): 723-729. DOI:10.1016/S0094-5765(97)00199-9 |

| [10] |

VARVILL R. Heat exchanger development at Reaction Engines Ltd[J]. Acta Astronautica, 2010, 66(9-10): 1468-1474. DOI:10.1016/j.actaastro.2009.11.010 |

| [11] |

MURRAY J J, HEMPSELL C M, BOND A. An experimental precooler for airbreathing rocket engines[J]. Journal of the British Interplanetary Society, 2001, 54(5/6): 199-209. |

| [12] |

KAYS W M, LONDON A L, ECKERT E R G. Compact heat exchangers[J]. Journal of Applied Mechanics, 1960, 27(2): 377. DOI:10.1115/1.3644004 |

| [13] |

李晨沛, 王跃社, 王海军, 等. 复合发动机预冷器换热特性研究[J]. 工程热物理学报, 2017, 38(4): 811-816. LI C P, WANG Y S, WANG H J, et al. Numerical analysis of heat transfer in precooler for hybrid airbreathing rocket engines[J]. Journal of Engineering Thermophysics, 2017, 38(4): 811-816. (in Chinese) |

| [14] |

魏鑫, 金峰, 刘天依, 等. SABRE空气预冷器流动与换热数值研究[J]. 火箭推进, 2019, 45(05): 8-16. WEI X, JIN F, LIU T Y, et al. Numerical study on flow and heat transfer of air precooler in SABRE[J]. Journal of Rocket Propulsion, 2019, 45(05): 8-16. (in Chinese) |

| [15] |

李帅, 马同玲, 刘洪涛, 等. SABRE预冷器结构参数对其性能影响的数值分析[J/OL]. 推进技术: 1-10[2021-10-28]. LI S, MA T L, LIU H T, et al. Numerical analysis of effects of pre-cooler structure parameter on its performance in SABRE[J/OL]. Journal of Propulsion Technology: 1-10[2021-10-28]. (in Chinese) doi: 10.13675/j.cnki.tjjs.200818 |

| [16] |

高远, 陈玉春, 史新兴. SABRE预冷器计算模型及其在整机模型中的应用[J]. 推进技术, 2021, 42(11): 2485-2493. GAO Y, CHEN Y C, SHI X X. SABRE precooler calculation model and its application in engine model[J]. Journal of Propulsion Technology, 2021, 42(11): 2485-2493. DOI:10.13675/j.cnki.tjjs.200898 (in Chinese) |

| [17] |

邹正平, 王一帆, 额日其太, 等. 高超声速强预冷航空发动机技术研究进展[J]. 航空发动机, 2021, 47(4): 8-21. ZOU Z P, WANG Y F, ERI Q T, et al. Research progress on hypersonic precooled airbreathing engine technology[J]. Aeroengine, 2021, 47(4): 8-21. (in Chinese) |

| [18] |

FERNANDEZ-VILLACE V, PANIAGUA G. Numerical model of a variable-combined-cycle engine for dual subsonic and supersonic cruise[J]. Energies, 2013, 6(2): 839-870. DOI:10.3390/en6020839 |

| [19] |

北京锅炉厂设计科, 译. 锅炉机组热力计算标准方法[M]. 北京: 机械工业出版社, 1976.

|

| [20] |

张楠. 超临界压力碳氢燃料混合对流换热研究[D]. 北京: 北京航空航天大学, 2018.

|

| [21] |

GNIELINSKI V. New equations for heat and mass transfer in turbulent pipe and channel flow[J]. International Chemical Engineering, 1976, 16(2): 359-368. |

| [22] |

INCROPERA F P, DEWITT D P. Introduction to heat transfer[M]. John Wiley & Sons, 1985. http://scans.hebis.de/10/02/26/10022648_toc.pdf

|

| [23] |

ŽUKAUSKAS A. Heat transfer from tubes in crossflow[J]. Advances in Heat Transfer, 1972, 8: 93-160. DOI:10.1016/S0065-2717(08)70038-8 |

| [24] |

奚士光, 吴味隆, 蒋君衍. 锅炉及锅炉房设备[M]. 中国建筑工业出版社, 1979.

|

2022, Vol. 40

2022, Vol. 40