汽车空气动力学风洞是整车气动性能开发的重要工具,主要用作于降低整车气动阻力、提高整车操控性的试验研究。汽车气动阻力的降低有助于节能减排,保护环境,特别是可以提升电动汽车的续驶里程。

国外主机厂十分重视汽车空气动力性能的开发,大多有自己的汽车风洞,比如美国通用汽车公司[1]、日本本田株式会社[2]、德国宝马汽车公司[3]、韩国现代汽车公司[4]等。在国内,目前在使用的仅有同济大学的上海地面交通工具风洞中心(下简称同济风洞)[5]一座全尺寸风洞,该风洞建于2008年;吉林大学也有一个整车与缩比汽车模型结合的风洞。另外,中国汽车工程研究院股份有限公司(重庆)和中汽研(天津)汽车工程研究院有限公司也将会在2020年陆续建成专用全尺寸汽车风洞。

作为上汽通用汽车公司的工程研发单位,泛亚汽车技术中心有限公司一直致力于整车气动性能的提升,因而率先建成了国内主机厂首个专业的汽车缩比模型风洞。其目的在于尽早将空气动力学开发融入车辆架构及整车开发流程中,提升开发效率,并培养和提升工程师的空气动力学研发能力。与全尺寸风洞相比,缩比模型风洞建造成本低,在前中期的汽车造型方案优选、型面的气动开发以及下车身底盘的气动优化具有很大的优势,效率高、响应快、成本低。泛亚缩比模型风洞不仅将为企业车型开发和培养人才做出重要贡献,也将为行业整体空气动力学开发和应用提供很好的交流合作平台。

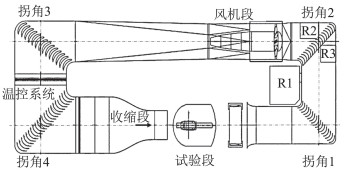

1 风洞设计特点 1.1 风洞流道整体介绍泛亚缩比模型风洞为40%的缩比模型风洞,采用3/4开口式试验段的水平回流式风洞,风洞喷口面积为4.8 m2,试验段长度为7.0 m。为保持与全尺寸风洞的试验雷诺数相似,标准工况风速设置为70 m/s,流场温度控制在22 ℃。缩比模型风洞示意图如图 1。

|

图 1 缩比模型风洞示意图 Fig.1 RSWT layout |

风道的拐角3采用翼型结构设计,使气流逐渐扩散通过拐角,出口面积相对入口面积扩大45%,这种设计可尽量减少气流分离和压力损失。

温控系统是保证恒温试验关键系统,但是其压降在流道中占比也较大,因此这里选择了优化的椭圆形冷冻水管路,从而尽可能减小流道的压力损失并起到部分的整流作用。

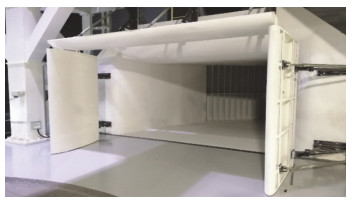

收集口的尺寸约为3.5 m×2.4 m。左、右、上三面采用翼型设计,并且翼型的前后位置、开口大小及角度可调,在翼型处留有间隙,如图 2所示。这种设计是为了有效调节和优化试验段的轴向静压梯度、压力波动等流场指标[6-7]。

|

图 2 风洞收集口翼片 Fig.2 Airfoil of the RSWT collection |

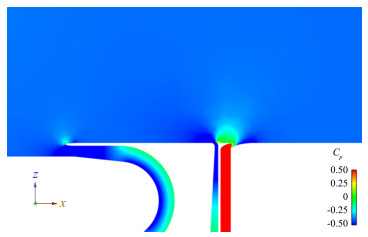

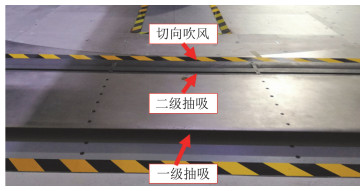

风洞中地面附面层对汽车气动力的测量有非常大的影响[2, 8-9],特别是对车身底盘及附属零件的气动力开发,有无较好的附面层去除可能会得到截然相反的结论。因此,为精确模拟车身底部流场,在风洞试验段前面地板上设计了两级(有时也称为三级)附面层移除系统。其中一级抽吸安装在喷口的地面侧,是一个高30 mm、横跨整个喷口的吸气口,通过该吸气口,地面附面层部分的气流被排到风道外,因此消除气流通过收缩段时产生的地面附面层。二级附面层移除系统位于试验台上游,是二级抽吸和切向补偿吹气的组合系统。通过该系统可有效去除试验段的附面层和改善轴向静压梯度。

图 3给出了附面层移除系统的仿真结果,结果表明:通过附面层移除系统处理后,地面附近的流场得到了很大的改善。这也体现在文中的流场校测结果中。最终设计的地面附面层移除系统见图 4。

|

图 3 二级抽吸及切向吹起补偿流场仿真示意图 Fig.3 Two-stage suction and tangential blowing simulation |

|

图 4 附面层移除系统 Fig.4 Boundary layer removal system |

天平系统是整个风洞重要组成部分,用于测量模型的气动力。该天平为六分量天平,由7个测力单元组成的测力矩阵可同时测量整车的阻力、升力、侧向力、俯仰力矩、偏航力矩和滚转力矩六个分量的力。

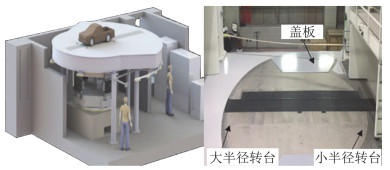

天平安装在试验段下面,与试验模型通过四根支杆连接。试验台采用双半径设计方式,有效减少了试验台的长度,使风洞整体布局比单半径转台更紧凑,从而提高利用效率;另外,模型中心也更接近喷口出口截面,有利于保证模型在射流核心区域。试验台配有五带系统(中央移动带和车轮移动带),其运行速度与试验风速相同。中央移动带总长为5.0 m,根据不同车型的轮距配备了0.380 m和0.460 m两种宽度,主要用来模拟地面与车辆的相对运动并减少地面附面层的影响;车轮移动带主要用于驱动车轮转动,根据模型的轮轴距可调。为模拟汽车的侧风影响,试验台设计成±30°旋转可调,在双半径转台运动的重叠区域设有两块固定的盖板,该盖板在流场区域以外,这既保证了转台旋转时不会露出空隙,又避免盖板对流场的影响。天平系统如图 5所示。天平系统的测力标定结果如表 1,结果表明精度远好于技术指标要求。

|

图 5 天平系统 Fig.5 Balance system |

| 表 1 天平系统测试精度 Table 1 Balance system measuring accuracy |

|

|

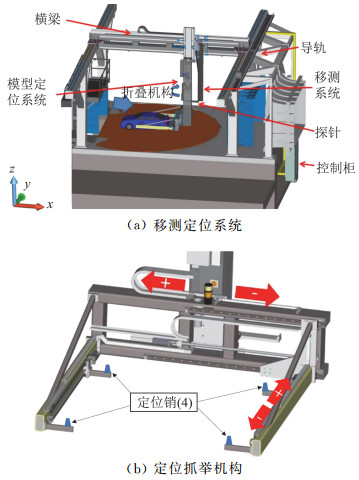

在试验段设计了一套高度智能化的移测及模型定位系统,该系统集成了流场移测与模型定位功能于一体。移测及模型定位系统如图 6,该系统的移动范围及定位精度见表 2。

|

图 6 移测及模型定位系统 Fig.6 Traverse system |

| 表 2 移测及模型定位系统移动范围及定位精度 Table 2 Traverse system range and accuracy |

|

|

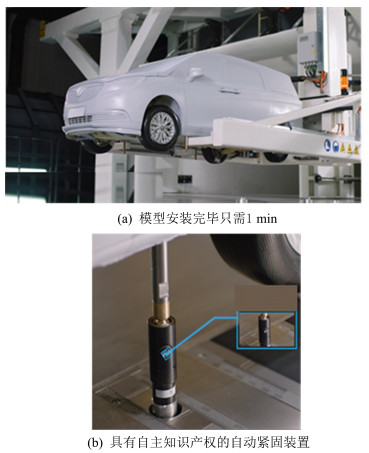

移测及模型定位系统中的模型定位机构,主要用于试验过程中模型的自动抓举和移动。实际操作过程中,模型自动定位系统还包括连接天平和汽车模型的自动锁止机构,以及特制于汽车模型上的基准定位底座。通过精确定位/调节的4个定位销,将被测模型从移动小车“抓举”到天平系统的自动锁紧机构上;模型移除时相反操作,如图 7。通过电脑预定义模型的各个参数坐标值,模型定位系统可实现远程自动控制和操作,整个安装(或移除)过程仅需1 min。

|

图 7 模型安装及锁止机构 Fig.7 Model installation and lock device |

移测及模型定位系统用作流场移测功能时,把前面的模型定位机构反转180°折叠到上面,把后面的垂直探针通过电机向下延伸。然后在支杆上安装皮托管、五孔探头、热线风速仪、麦克风等多种流场测量设备,就可以对整个试验段进行流场测试。

2 流场品质及标定缩比模型风洞试验段流场校测后的流场品质结果见表 3,从表中可以看出风洞的所有流场品质要求均满足设计要求,并且许多指标远好于技术要求。

| 表 3 缩比风洞流场品质汇总表 Table 3 RSWT airflow quality summary |

|

|

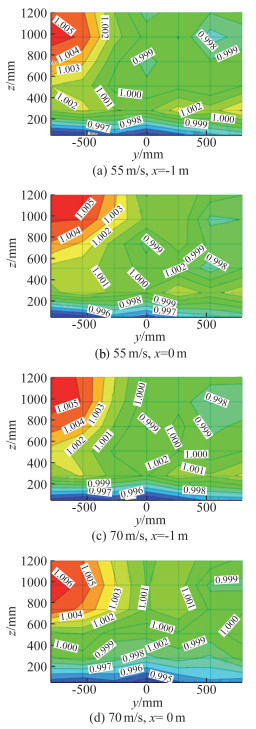

在试验段的x方向分别截取不同的截面,每个截面均布7×6的测点矩阵(共42个测点),各测点坐标事先在程序中设置好。图 8给出了x=-1.0 m和x=0 m两个截面在速度分别为55 m/s和70 m/s下的测压结果。为避免移测架对流场的影响,将皮托管安装在伸向喷口的长支杆上,再安装在移测架上。当开始测试时,根据事先输入的坐标,移测架进行自动移动。测控系统记录下皮托管在各点所测的动压数据。

|

图 8 动压分布云图 Fig.8 Dynamic pressure distribution plot |

动压均匀性计算公式为:

| $q=\left(q_{i}-q_{\text {average }}\right) / q_{\text {average }} \times 100 \% $ | (1) |

式中:qi为各测点的动压,Pa;qaverage为x截面所测的平均动压,Pa。

结果标明,动压均匀性满足技术指标要求;从压力云图可以看出,左边的上边缘压力略有偏高,下边缘略有偏低,这主要是由于喷口左侧壁面安装约有1 mm的向内倾斜偏差引起,但是影响结果非常微小。

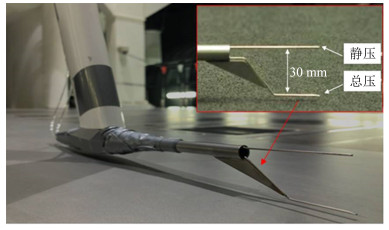

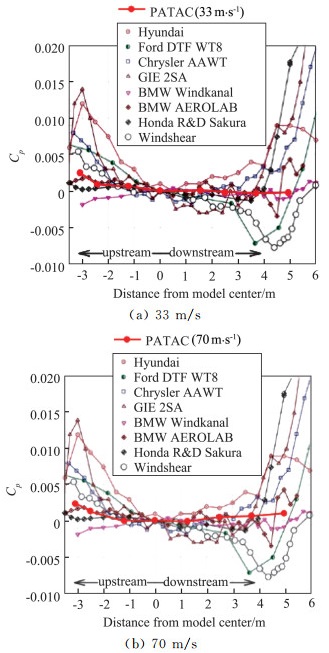

2.2 轴向静压梯度[5, 8, 10]试验段轴向静压梯度是汽车风洞流场品质的关键参数。这里采用双压力探针测量,如图 9,测试范围为:-1.5 m≤x≤2.0 m,y=0,z=0.3 m。轴向静压梯度测试结果如图 10,与世界上各汽车风洞或汽车主机厂的数据进行了对比,从图中可以看出,该轴向静压梯度曲线非常平缓,这极大地减小了由于气流浮力产生对阻力的影响。此外,由于轴向静压梯度在测试区域的下游依然能保持平缓。因此,轴向压力分布对车辆尾流及整车阻力测量的影响也很小,这为车辆尾部气动力优化提供了精度上的保证。

|

图 9 双压力探针测量设备 Fig.9 Dual pressure probe measuring equipment |

|

图 10 轴向静压梯度曲线 Fig.10 Longitudinal static pressure gradient curve |

压力波动计算公式为:

| $C_{p\;\mathrm{rms}}=p_{\max } / p_{\mathrm{dyn}}=10^{\left(L_{p} / 20+\lg \beta_{0}\right)} / p_{\mathrm{dyn}} $ | (2) |

式中:Cprms为均方根压力波动系数;pmax为最大波动压力,Pa;pdyn为驻室试验段流场动压,Pa;Lp为某一频率段下峰值处的声压级或某一频率段总声压级,dB;p0为参考压力(20 μPa)。

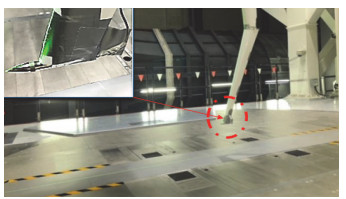

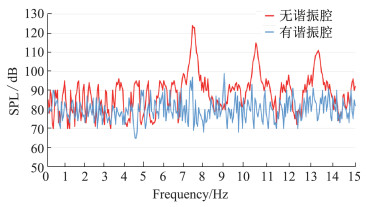

在开放式射流风洞中,既存在流道的声学模态,同时也有试验段的“边角”声学模态。如果喷口射流产生的涡脱落的低阶频率与射流撞击试验段收集口等下游结构形成的反射波的频率很接近,那么风洞流场就会形成强烈的低频压力波动,从而影响流场品质。这种压力波动甚至会引起结构振动致其破坏。另外,这种压力波形成机理非常复杂,与风洞流道、钢结构及风洞核心空间都有关,它们的频率在风洞设计阶段还无法预知。解决低频压力波动的有效方法之一是在风道上设计谐振腔[1-3, 6, 11]。

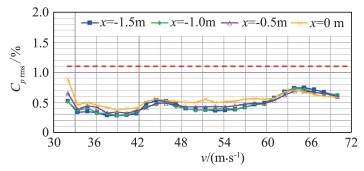

在设计初期就对风洞的低频压力波动进行详细分析,并初步确定谐振腔的大小和位置,如图 1的R1、R2、R3。这些谐振腔与风洞一起加工安装好,但是每个谐振腔的腔体体积、脖子长度等都留有可调位置,保证在后续的流场校测时谐振腔可调,直至流场的压力波动满足设计要求。图 11为低频麦克风安装测量示意图。图 12是在风速为70 m/s时,有谐振腔与无谐振腔试验段低频噪声频谱测试对比[1, 12-13],表明谐振腔具有明显的抑制低频扰动作用。通过对谐振腔的有效调整,压力波动测试结果如图 13,结果表明流场的压力波动很小,远好于技术指标要求。

|

图 11 低频麦克风安装与测量 Fig.11 Low frequency microphone installation and measurement |

|

图 12 低频噪声频谱(70 m/s) Fig.12 Low frequency noise spectrum(70 m/s) |

|

图 13 不同速度下的压力波动曲线 Fig.13 Pressure fluctuation curve at difference velocity |

附面层位移厚度是汽车风洞的重要指标之一。为此,风洞采用了中央移动带及一、二级附面层抽吸吹气系统进行了附面层控制。附面层位移厚度计算公式为

| $\delta^{*}=\iint_{0}^{\infty}\left[1-\frac{u(z)}{U_{\infty}}\right] \mathrm{d} z $ | (3) |

式中:z为离地面高度,mm;u(z)为高度z处的气流速度,m/s;U∞为测量风速,m/s。

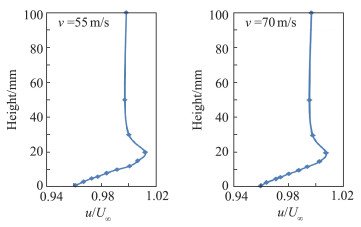

取x=-1.0 m,y=0为测试点,取z方向15个测试点,高度分别为z= 2、3、5、6、8、10、12、15、20、30、50、100、200、300、500 mm;测试速度分别为55m/s和70 m/s,测试结果如图 14。

|

图 14 附面层位移厚度曲线 Fig.14 Boundary layer displacement thickness |

根据所测结果通过公式(3)进行积分计算,可得附面层位移厚度分别为0.38 mm和0.47 mm,完全满足设计要求。

3 风洞验证试验 3.1 雷诺数影响测试分析相对于全尺寸汽车风洞,缩比风洞具有成本低、试验效率高、响应快等优点,但是缩比风洞必须考虑由于尺寸变小的雷诺数效应问题。风洞试验雷诺数计算公式为

| $R e=U_{\infty} L / \nu $ | (4) |

式中:U∞为来流速度;L为模型长度;ν为测试温度下的空气运动黏性系数。

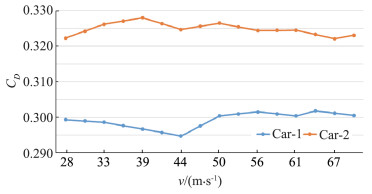

对于全尺寸汽车风洞,通常采用的测试风速为30~39 m/s,一般雷诺数的量级为107。对于40%的缩比模型,需要保证试验雷诺数大于临界值5×105,使汽车空气动力学的特征得到模拟,而且将气动力测量的影响控制在可接受范围内。为分析雷诺数对测试结果的影响,我们分别对两辆不同车身类型的缩比模型在速度为28~70 m/s范围内进行了雷诺数扫掠测试,其对应的雷诺数为3.2×106~9.8×106,结果如图 15。

|

图 15 雷诺数变化测试结果 Fig.15 Result of variable Reynolds number test |

结果表明在风速大于50 m/s以上时,测试的风阻系数基本不变,波动范围在±0.002之内;这意味着测试风速大于50 m/s时(其对应的雷诺数为6.7×106),其风阻测试结果基本不受雷诺数变化的影响,因而可以代替全尺寸汽车的风洞试验开发。

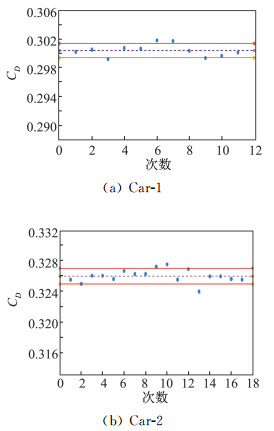

3.2 稳定性分析风洞建成后,为验证风洞测试的可靠性、稳定性及测试精度[14-15],分别对两辆模型进行了多次、不同时间的重复性测试,结果如图 16,表明风洞运行稳定,重复性误差基本上为ΔCD < ±0.001。

|

图 16 重复性试验结果 Fig.16 Repeatability test result |

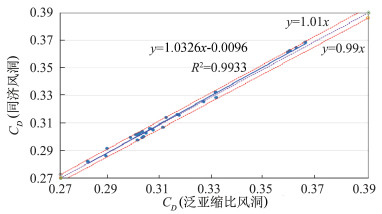

这里选取了MPV、CUV、三厢车、两厢车等四类典型的乘用车车型作为对标车型,完成了与同济风洞的对标试验。试验中为尽可能保证雷诺数相似,采用的测试速度为70 m/s,在同济风洞的测试速度为30.6 m/s。

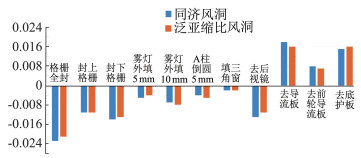

图 17为缩比模型测试的CD与同济风洞实车测试结果的比较,结果一致,最大误差ΔCD < 0.003(约1 %)。图 18为两个风洞在工程和造型方案的测试对比,测试方向一致,ΔCD误差基本不超过0.002。

|

图 17 泛亚缩比风洞与同济风洞对标结果(整车CD) Fig.17 CD result comparing with Tongji WT |

|

图 18 与同济风洞对比结果(方案比较) Fig.18 Proposals CD result comparing with Tongji WT |

流场校测结果表明,流场气动性能指标满足设计要求,其中湍流强度、轴向静压梯度、压力波动等指标远好于设计要求,天平测试精度也远好于技术要求,这为精确地开发整车气动性能提供了硬件保证。

对标模型测试结果表明,风洞运行稳定、可靠,测试的重复性非常一致,与同济风洞对标的结果一致,误差不超过1%。

泛亚风洞的建成将使泛亚整车气动性能的开发能力得到进一步提升,助力减阻节能新目标更快实现,同时也将促进我国汽车行业的整车气动性能的发展和应用。

| [1] |

TORTOSA N, SCHROECK D, NAGLE T, et al. General Motors' new reduced scale wind tunnel center[J]. SAE International Journal of Passenger Cars-Mechanical Systems, 2017, 10(1): 251-264. DOI:10.4271/2017-01-1534 |

| [2] |

MCKILLEN J, WALTER J, GESLIN M. The honda R & D Americas scale model wind tunnel[J]. SAE International Journal of Passenger Cars-Mechanical Systems, 2012, 5(1): 289-303. DOI:10.4271/2012-01-0301 |

| [3] |

DUELL E, KHARAZI A, MULLER S, at al. The BMW AVZ wind tunnel center[R]//SAE International: Vehicle Aerodynamics, 2010. doi: 10.4271/2010-01-0118

|

| [4] |

MOO-SANG KIM, JUNG-HO LEE, JUNG-DO KEE, et al. Hyundai full scale aero-acoustic wind tunnel[C]//SAE 2001 World Congress. 2001. SAE Technical Paper 2001-01-0629.

|

| [5] |

庞加斌, 刘晓晖, 陈力, 等. 汽车风洞试验中的雷诺数、阻塞和边界层效应问题综述[J]. 汽车工程, 2009, 31(7): 609-615. PANG J B, LIU X H, CHEN L, et al. A review on Reynolds number, blockage and boundary layer effects in automotive wind tunnel tests[J]. Automotive Engineering, 2009, 31(7): 609-615. (in Chinese) |

| [6] |

KHARAZI A, DUELL E G, WALTER J. Application of Helmholtz resonators in open jet wind tunnels[J]. SAE International Journal of Passenger Cars-Mechanical Systems, 2013, 6(1): 436-447. DOI:10.4271/2013-01-1349 |

| [7] |

郑志强, 王毅刚, 杨志刚. 开口式汽车气动声学风洞的低频颤振现象[J]. 同济大学学报(自然科学版), 2009, 37(2): 253-257. ZHENG Z Q, WANG Y G, YANG Z G. Buffeting phenomenon of open-jet automotive aero-acoustic wind tunnel[J]. Journal ofTongji University (Natural Science), 2009, 37(2): 253-257. (in Chinese) |

| [8] |

JOEL W, JEFFREY B, BRIAN N, et al. The windshear rolling road wind tunnel[J]. Sae International Journal of Passenger Cars Mechanical Systems, 2012, 5(1): 265-288. DOI:10.4271/2012-01-0300 |

| [9] |

MERCKER E, WICKERN G, WEIDEMANN J. Contemplation of nozzle blockage in open jet wind-tunnels in view of different 'Q' determination techniques[C]//SAE International Congress and Exposition. 1997.

|

| [10] |

李启良, 郑志强, 贾青, 等. 两种改善汽车风洞轴向静压系数的方法[J]. 同济大学学报(自然科学版), 2010, 38(3): 422-426. LI Q L, ZHENG Z Q, JIA Q, et al. Two methods to improve the axial static pressure coefficient of automotive wind tunnel[J]. Journal ofTongji University(Natural Science), 2010, 38(3): 422-426. (in Chinese) |

| [11] |

MEINERT F, JOHANNESSEN K, SAITO F, et al. A correlation study of wind tunnels for reduced-scale automotive aerodynamic development[J]. SAE International Journal of Passenger Cars-Mechanical Systems, 2016, 9(2): 680-694. DOI:10.4271/2016-01-1598 |

| [12] |

WICKERN G, VON HEESEN W, WALLMANN S. Wind tunnel pulsations and their active suppression[C]//SAE Technical Paper Series, SAE International SAE 2000 World Congress, 2000-01-0869, 2000, 06.

|

| [13] |

DUELL E G, WALTER J, YEN J, et al. Progress in aeroacoustic and climatic wind tunnels for automotive wind noise and acoustic testing[J]. SAE International Journal of Passenger Cars-Mechanical Systems, 2013, 6(1): 448-461. DOI:10.4271/2013-01-1352 |

| [14] |

JIA Q, YANG Z G. Study of velocity fluctuations in the plenum of a 3/4 open jet automotive wind tunnel[J]. Acta Aerodynamica Sinica, 2013, 31(2): 163-169. |

| [15] |

吴桐, 贾青, 杨志刚. 3/4开口式汽车风洞喷口射流剪切层试验研究[J]. 汽车工程学报, 2012, 2(6): 446-451. WU T, JIA Q, YANG Z G. Experimental research of jet shear layer in 3/4opentype vehicle model wind tunnel[J]. Chinese Journal of Automotive Engineering, 2012, 2(6): 446-451. (in Chinese) |

2020, Vol. 38

2020, Vol. 38