壁面摩擦阻力是流体动力学领域的一个基本参数,许多重要信息可以通过显示或者测量壁面摩擦阻力的分布而获取。测量摩擦阻力对边界层理论研究、转捩及其控制,漩涡运动机理及其控制,流动仿真计算程序的验证等有着重要意义。文献[1-2]对壁面摩擦力的主要测量方法进行了综述。传统的摩擦力测量方法主要采用机械或者电子的方法,比如机械式天平、侵入式探针和传感器等。这些方法属于局部方法,只能测量单点或者若干点处的摩擦力信息,并且会给流动带来干扰,甚至需要对壁面进行破坏。如果能够高分辨率测量壁面摩擦力的矢量分布,显然具有重要科学意义和工程价值。

全局测量方法能够连续测量出全表面的摩擦力矢量场。全局摩擦力测量方法的基本原理是通过测量摩擦力引起的结构或者材料变化(或者由于这些变化引起的其它可测量量的变化)解算壁面摩擦力矢量场。目前,国际上提出的全局摩擦力场测量方法主要有剪切敏感液晶(shear-sensitive liquid crystal, SSLC)涂层技术[3-4]、面应力敏感薄膜技术[5-6]、微柱剪应力传感器[7]、油膜干涉法[8]、荧光油膜法[9-10]、摩擦力诊断技术[11-13]、以及软基质薄膜法[14]等。SSLC涂层技术是一种能够测量壁面摩擦力矢量分布的非接触式全局测量方法。美国NASA Ames研究中心的Reda等为应用SSLC涂层测量壁面摩擦力场开展了系统而深入的研究[3-4, 15-16]。SSLC是一种固醇类液晶,其分子在物面上会形成一种螺旋结构,螺旋轴的长度与可见光的波长量级相同。这种螺旋结构在视觉上非常活跃,对白光(光谱连续分布的光)选择性反射,而且反射波长与螺旋轴长度成一定比例关系。在壁面摩擦力的作用下,螺旋结构会变形,螺旋轴会倾斜,综合效果是对入射光的反射具有很强的方向性,并且这种变化具有快速可逆性,随摩擦力变化而变化。目前已经发现,SSLC涂层的颜色随摩擦力大小和方向、照射光线方向和观察方向变化而变化。如果能将SSLC涂层的颜色随这些参数变化的规律进行校准,那么便可以应用SSLC涂层测量壁面摩擦力的矢量场。

SSLC涂层技术的主要特色之处体现在以下四方面。首先,SSLC涂层技术能够直观地显示出模型改变或者试验条件改变与由此引起摩擦力变化之间的因果关系,并且对摩擦力的反应是彩色的、视觉可见的。这些颜色变化可以通过相机记录,因而不需要特殊的实验设备。其次,SSLC涂层在时间和空间方面都具有很高的分辨率。研究表明,SSLC涂层的空间分辨率可达像素级别[3-4],时间响应频率可达1 kHz [15]。再次,SSLC涂层的厚度较小(10 μm量级),几乎不会对流动带来干扰。最后,SSLC的研制技术已经比较成熟,Hallcrest公司已经商业化量产(www.hallcrest.com)[17],并且价格较为低廉。与SSLC涂层技术相比,壁面摩擦力的其它测量方法通常难以同时具备上述优势。SSLC涂层技术的难点在于,其颜色变化受到多个参数的影响(摩擦力方向、摩擦力大小、光线照射方向、观测方向等),校准难度较大。尽管如此,在特定情况下部分参数可以被固定(比如法向光照射、测量表面为平面),从而使得颜色校准问题得到简化。基于这一思路,SSLC涂层技术已经用于测量一些特定流动的壁面摩擦力矢量场[3, 4, 18-21],并且初步展现了这种技术的强大测量能力。近期,国内的中国航天空气动力技术研究院[22-23]、清华大学[24]和西北工业大学[25]开始研究应用SSLC涂层定性显示或者定量测量测量壁面摩擦力场,并且取得了有特色的结果。

虽然SSLC涂层技术在实验条件下已经测量出一些特定流动的壁面摩擦力场,但是这一技术目前尚处于研究开发阶段,还没有成为风洞实验或者其它场合下壁面摩擦力的常用测量方法。在流体力学领域,圆柱绕流是一种典型流动,具有较为复杂的流动特征,可用于检验测量方法的有效性。Nakano等[18-19]采用SSLC涂层测量了平板表面薄圆柱绕流的摩擦力矢量场,验证了SSLC涂层技术用于测量瞬时摩擦力场的可行性。Nakano等在研究中采用了两视角方法,其优势是只需要从两个方向观测SSLC涂层颜色即可解算摩擦力矢量场。但是,根据Reda等[26]的研究可知,两视角方法的测量精度低于多视角法。因为两视角法只利用了两个视角的SSLC涂层颜色信息,而多视角法利用五个或者更多方向观测的SSLC涂层颜色信息解算摩擦力场[26]。Zhao等[20]采用多视角法测量了圆柱扰流的摩擦力矢量场,但是采用单个相机拍摄不同视角的SSLC涂层颜色信息。由于流动本身的非定常性,单个相机在从不同视角拍摄SSLC涂层的颜色时对应的流动状态并不完全一致,因而容易引入额外噪声。显然,采用多个相机同步测量可以解决该问题。此外,文献[18-20]仅仅测量圆柱附近区域或者下游区的壁面摩擦力矢量场,反映的流场结构不全面。本文尝试应用SSLC涂层技术测量圆柱绕流周围更大范围的壁面摩擦力矢量场,以检验该技术测量复杂流动的效果。此外,本文还研究了同一份SSLC涂层测量不同摩擦力场的能力。因为可重复使用、能够测量不同流动状态的壁面摩擦力场是应用SSLC涂层技术测量瞬时流动的摩擦力场的前提条件。

本文基于多台同步相机和多视角法,建立了一种应用SSLC涂层测量平面表面摩擦力矢量场的方法。在小型开口射流风洞中,应用该方法显示和测量了平板表面薄圆柱绕流的摩擦力矢量场,得到了能够比较全面反映薄圆柱绕流的基本特征的实验结果。本文的研究工作初步展示了SSLC涂层技术用于显示和测量复杂壁面摩擦力场的潜力。

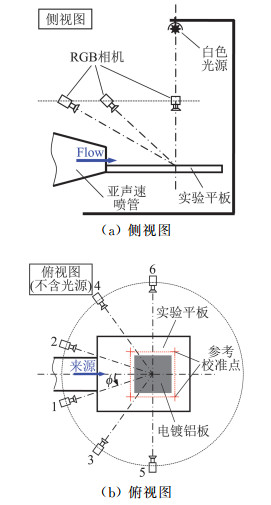

1 实验装置实验研究在南京航空航天大学高速风洞实验室的小型开口射流风洞中开展。文献[21]基于该小型风洞建立了开展SSLC涂层技术研究的实验装置,本文采用相同的实验装置,如图 1所示。风洞的出口喷管采用亚声速喷管,出口尺寸为宽4 cm,高2.2 cm。喷管出口气流速度通过调节喷管压比(nozzle pressure ratio, NPR)进行控制。NPR定义为射流总压与环境静压的比值。实验环境温度为283 K。由于气罐存储于室温环境的实验室内,因而气流总温与环境温度相同,也为283 K。实验平板为25 cm × 20 cm,固定于射流喷管,平板表面与喷管下唇口平齐。为了提高SSLC涂层颜色变化的对比度,在试验平台中间嵌入一个10 cm × 10 cm的黑色电镀铝块。黑色电镀铝块的前缘距离实验平板前缘为5 cm。

|

图 1 实验装置示意图 Fig.1 Schematics of experimental setup |

为了降低SSLC涂层颜色校准的难度,采用卤钨小灯泡(20 W)提供法向照射光(模拟点光源)。灯泡置于测量区域正上方120 cm处,以减小测量区域的光线照射方向的差异。该光源的具有较好的光线平行度(参见文献[20]的研究)。该照射光源的一个不足之处是亮度偏低,导致相机需要较长的曝光时间,因而不能够用于测量非定常流动的瞬时摩擦力场。需要说明的是,目前大多数高强度光源由于尺寸较大,导致照射光线平行度变差。光线平行度降低会引入额外的测量噪声[27]。比如Fujisawa等[18-19, 28]采用较大尺寸的频闪仪作为照射光源,但是其测量区域只有3 cm×3 cm甚至更小,否则测量区域的光线方向差异会带来显著的测量误差。

本实验采用六台相机(Canon EOS 80D,日本制造,2017)从不同方向同时拍摄SSLC涂层的颜色信息,相机编号如图 1b所示。相机大致位于ϕ=±18°,ϕ=±54°和ϕ=±90°。其中ϕ为相机的周向角,其定义见图 1b。每个相机的准确周向角根据其拍摄的图像解算得到。相机俯视角(相机视线方向与测量表面之间的夹角)全部设置为28.5°。俯视角的选取依据是一方面能够观察到清晰的SSLC涂层颜色变化,另一方面能够避免拍摄的照片发生明显畸变[20]。采用快门控制器控制相机同步拍照,测试结果表明相机的最高同步拍摄速度不低于100 Hz。但是,由于如前所述的照射光源的亮度不够,本实验目前还无法采用如此高的拍摄速度(否则会导致曝光不足)。在本实验中,六台相机均设置为参数固定的“手动”拍摄模式(相机光圈半径F=11,曝光时间T=1/4s,感光度ISO=3200)。

本实验研究采用的剪切敏感液晶由Hallcrest公司提供(代号BCN/192)[17]。首先,将液晶溶解于丙酮中(液晶和丙酮的体积比为1:10),然后使用空气刷均匀喷涂到待测表面上。丙酮快速蒸发,留下一层红色的SSLC涂层。SSLC涂层厚度约为10 μm(根据质量守恒并考虑喷涂损失估算)。该液晶的清色温度为49±1℃,当SSLC涂层温度低于该温度时,SSLC涂层对温度不敏感,当SSLC涂层温度高于该温度时,SSLC涂层变成无色。

2 摩擦力矢量场解算方法多视角测量方法由Reda等[3-4]提出,但是他们在研究中采用单台相机拍摄SSLC涂层在不同方向显示的颜色,在测量过程中需要多次调整相机的周向角和重新对焦,比较繁琐,而且在拍摄不同方向的SSLC涂层颜色时的流动状态并非完全一致,容易引入额外测量噪声。最近,文献[21]研究了一种基于多台同步相机的SSLC涂层测量方法。该方法采用多台同步相机从不同方向同时观测SSLC涂层的颜色,不仅能够提高测量效率,而且还能避免上述噪声。此外,该方法还具有测量瞬时摩擦力场的潜力。因此,本文应用基于多台同步相机的SSLC涂层技术测量薄圆柱绕流的摩擦力矢量场。

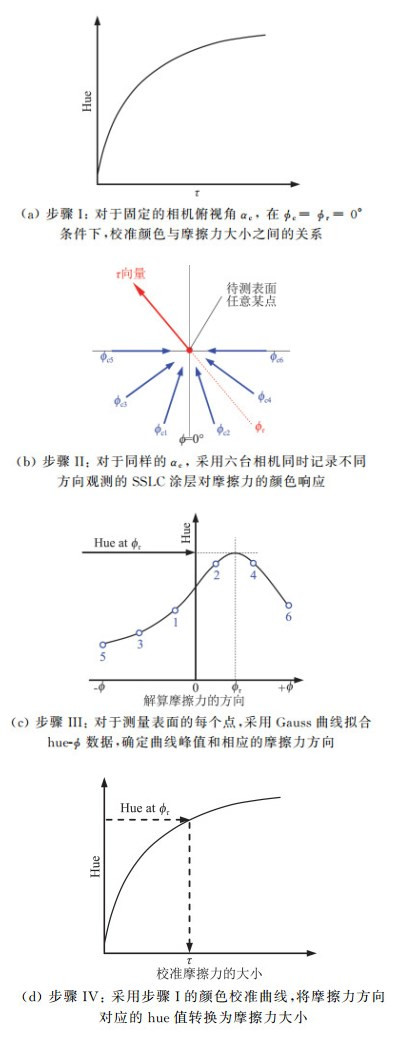

基于多台同步相机的摩擦力矢量场测量方法可以分为四步,具体如图 2所示。步骤Ⅰ,在相机周向角(ϕ)和摩擦力矢量方向(ϕτ)一致的情况下,采用单台相机校准SSLC涂层颜色与摩擦力大小之间的关系。本实验中,在测量区域的射流中心线的投影线上刚好满足ϕ= ϕτ= 0。摩擦力大小通过测量边界层速度型并采用修正Coles-Fernholz公式[29-30]计算得到。修正Coles-Fernholz公式已经经过了大量实验数据的验证。采用文献[31]中给出的第二种三色模型将数码相机拍摄的RGB颜色信息转换为色调(Hue)信息。本实验的照射光源和成像设备均与文献[21]相同,因此可以直接采用文献[21]的颜色校准曲线,这里不再重复给出。步骤Ⅱ,对于任意待测流场,采用六台相机同时记录从各自的不同周向角观测的SSLC涂层颜色。步骤Ⅲ,对于测量平面的每个点,采用Gauss曲线拟合hue-ϕ数据,拟合出的Gauss曲线的峰值对应的周向角为摩擦力的方向(ϕτ)。步骤Ⅳ,将步骤Ⅲ中摩擦力方向对应的hue值与步骤Ⅰ的校准曲线相结合,可得到摩擦力的大小。对于待测表面的每个点,重复步骤Ⅲ和步骤Ⅳ便可以得到全表面的摩擦力矢量场。

|

图 2 摩擦力矢量场测量方法 Fig.2 Shear stress vector field measurement method |

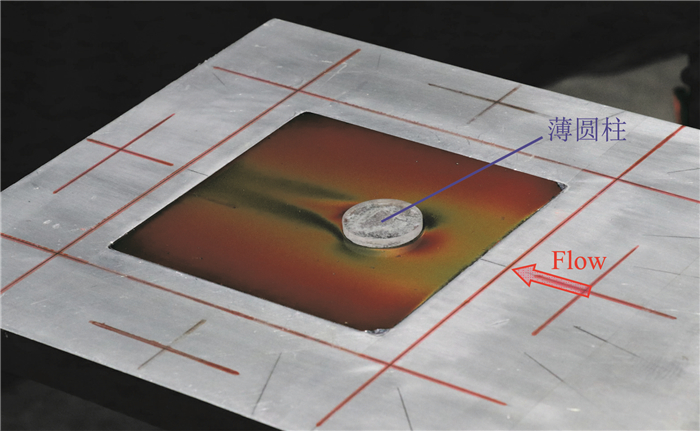

圆柱绕流是流动力学领域的一个比较典型的流动,具有较复杂的流场结构,能够较好地检验SSLC涂层技术[18-20]。实验布置如图 3所示,将一个直径26 mm、高2.6 mm的玻璃圆柱固定在黑色电镀铝块的表面。圆柱中心与射流中心线在黑色电镀铝块的投影线重合,圆柱中心距离铝块前缘的距离为4 cm。图 3为相机3(相机编号参见图 1b)拍摄的SSLC涂层颜色。从图中可以清晰地看出不同区域的SSLC涂层在摩擦力作用下显示不同的颜色。

|

图 3 平板薄圆柱绕流实验布置(NPR=1.05, ϕ=-52.5°) Fig.3 Experimental arrangement for flow over flat plate around a thin cylinder (NPR=1.05, ϕ=-52.5°) |

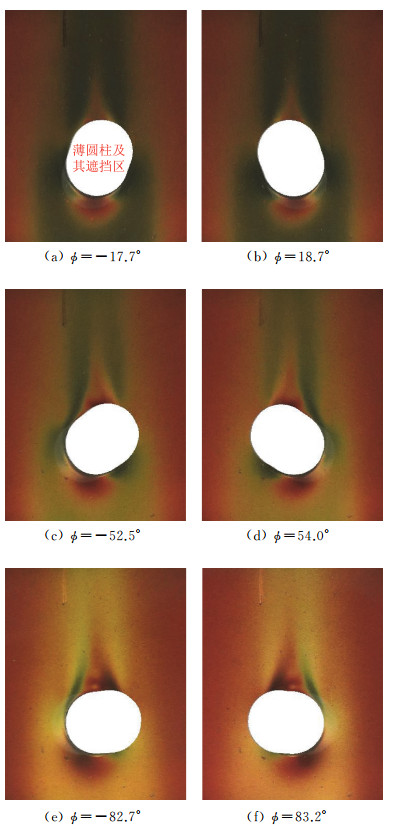

为了采用多视角法测量平板表面的摩擦力矢量场,需要从不同方向观测SSLC涂层在摩擦力作用下的颜色信息。图 4给出六台同步相机从不同周向角方向拍摄的SSLC涂层颜色。图中的图片已经被变换成正视图(采用测量区域周围的正方形的四个顶点作为校准点),并且不需要部分已经被裁剪。进行这种视角变换是因为多视角方法要求用于Gauss曲线拟合的不同方向观测的SSLC涂层颜色取自相同的物理点。图中的白色区域为圆柱及其遮挡区(由于图像变换是在测量平面和像平面之间的变换,因而位于测量平面之外的圆柱对应的像素发生了畸变)。每张图片对应的测量区域为7 cm × 9 cm。图片的对称轴与射流中心线在测量平面的投影重合。从图中可以看出,SSLC涂层在不同方向显示不同的颜色。Reda等[32]研究发现,在法向光照射下,沿摩擦力方向观测的SSLC涂层颜色变化最大(对于本实验,SSLC涂层的最大颜色变化为深绿色),并且摩擦力越大,SSLC涂层的颜色变化越大。根据这一结论可以定性分析薄圆柱绕流不同区域的摩擦力信息(每张图片的准确周向观测角方向已在图中给出)。需要强调的是,图 4所示的三组图片是镜像对称关系,尽管各自关于自身中心线并不对称。这种不对称是SSLC涂层的颜色与摩擦力大小及其相对观测者的方向都相关的结果。

|

图 4 不同方向观测的SSLL涂层颜色变化(图片对应的物理尺寸为7 cm×9 cm;白色区域为薄圆柱及其遮挡区) Fig.4 SSLL coating color changes (NPR=1.05) (Each image corresponds to a physical extend of 7cm×9cm; the white region is blocked in each view) |

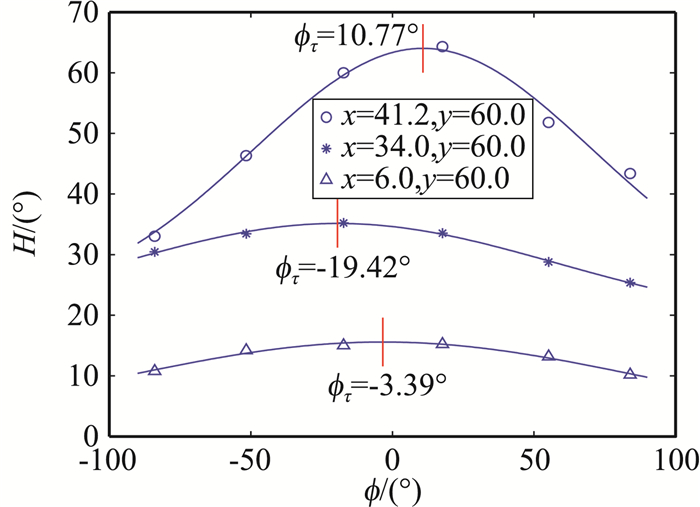

采用本文第2节描述的方法将图 4所示的从不同周向角观测的SSLC涂层颜色图片转换为摩擦力矢量场。为了降低图片颜色的测量噪声,同时保留颜色变化的梯度信息,对每张图片的色调信息进行中值滤波处理,滤波窗口取1.4 mm × 1.4 mm。图 5给出三个不同位置的SSLC涂层色调(H)随周向角(ϕ)变化的示例(每组数据对应的测量位置的坐标取自图 6所示的坐标系)。对于每组数据进行Gauss曲线进行拟合,曲线峰值对应的周向角为摩擦力方向(图中用红色竖线标示),将曲线峰值与SSLC涂层颜色校准曲线相结合可得到摩擦力大小。对于图 5所示的三组数据,曲线拟合误差的均值和标准差分别为0±0.29°,0±0.19°,0±1.16°。可见,对于待测区的每个位置,从六个方向观测的SSLC涂层颜色可由Gauss曲线准确拟合。通过与文献[3-4, 20, 27]中的H-ϕ曲线对比可知,本文方法的曲线拟合误差显著低于文献中的误差(主要原因是采用了多台同步相机)。虽然Gauss曲线拟合误差并不是摩擦力的测量误差,但是文献[16]研究表明,曲线拟合的误差越小,解算的摩擦力精度越高。

|

图 5 SSLC涂层色调(H)与周向角(ϕ)数据示例 Fig.5 Examples of hue (H) vs. circumferential angle (ϕ) |

|

图 6 薄圆柱扰流壁面摩擦力矢量场 Fig.6 Wall shear stress vector field around a cylinder |

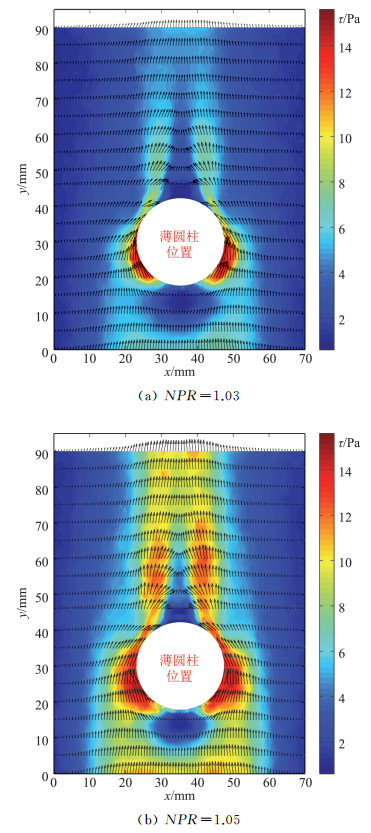

对于待测量区的每个点进行上述处理便得到整个待测量表面的摩擦力矢量分布。图 6给出在不同喷管压比条件下(NPR分别为1.03和1.05,对应的喷管出口射流速度分别为58.3 m/s和80.8 m/s)采用SSLC涂层技术测量的薄圆柱绕流的壁面摩擦力矢量场。为了便显示,图中只在若干个常值的截面上、每隔0.8 mm显示1个摩擦力矢量。图中彩色云图表示摩擦力的大小,箭头表示摩擦力的方向,箭头长短与摩擦力大小成正比。图中白色圆形区域为薄圆柱所在的位置。需要说明的是,圆柱周围的附近区域(下游和左右两侧)在某些方向观测的图像中被圆柱遮挡住,从而可能导致有效观测方向不足。当可用观测角少于Gauss曲线拟合需要的最小视角个数(4个)时,采用抛物线拟合代替Gauss拟合解算摩擦力矢量。若抛物线拟合失败(比如,可用视角少于3个或者可用视角的分布不适合抛物线拟合),则以该组数据的SSLC涂层颜色变化最大的周向角方向作为摩擦力的方向,将最大颜色变化校准为摩擦力大小。显然,这样处理可能会使得圆柱附近区域的误差较大。未来研究中可以通过背面照射、背面观测的方式[33]解决遮挡问题。

图 6表明,SSLC涂层技术测量出薄圆柱绕流周围比较完整的摩擦力矢量场,并且测量噪声较小。从测量结果可以看出一些基本的流动特征。在圆柱两侧,摩擦力最大,这是因为圆柱的存在,使得流道变窄,气流速度增加,从而使得壁面摩擦力变大。在圆柱上游附近,存在一个摩擦力较小的区域,即驻点区。这是因为薄圆柱挡住了来流的前进方向,使其流动速度降低,压强增加,从而将气流挤向两侧(若考虑三维效应,还有一部分气流被挤向圆柱的上方)。由于该区域流动速度较低,因而摩擦力较小。在圆柱下游,也有一个摩擦力较小的区域。这是由于圆柱的遮挡作用造成的,并且该区域可能存在回流区。目前,本实验的六台相机布置于-90° ≤ ϕ ≤ 90°之间,不适合测量回流区的摩擦力矢量。相机周向角需要整体旋转90°才适合测量回流区的摩擦力矢量,即相机周向角范围需要包括摩擦力矢量方向才能得到较高的Gauss曲线拟合精度(参见图 5所示的H-ϕ曲线)。在圆柱下游两侧,存在两个长条状的摩擦力较大区域,为圆柱绕流的尾迹区。另外,本实验测量的摩擦力矢量场基本左右对称分布,这对于高雷诺数圆柱绕流是合理的。可见,与文献[18-20]相比,本实验采用SSLC涂层技术测量的圆柱绕流摩擦力矢量场反映了更多的流动特征。另外,本文采用了六台同步相机测量SSLC涂层不同方向的颜色,使得测量噪声比文献[20]小。在摩擦力解算原理方面,本文方法基于多视角方法,其测量精度高于文献[18, 19]采用的两视角法。

对比图 6(a)和6(b)可以发现,随着喷管出口气流速度的增加,壁面摩擦力的大小整体增加,同时圆柱上游的驻点区范围变小。需要说明的是,图 6(a)和6(b)所示的摩擦力矢量场是采用同一份SSLC涂层测量得到的。可见,同一份SSLC涂层可以重复使用并且能够测量不同流动条件下的壁面摩擦力矢量场。这一特性对于未来应用SSLC涂层技术测量非定常流动的壁面摩擦力场具有重要意义。

4 结论本文在小型开口射流风洞中研究了应用基于多台同步相机和多视角法的SSLC涂层技术测量平板表面薄圆柱绕流的摩擦力矢量场。实验测量结果表明,SSLC涂层能够以清晰的彩色变化定性显示圆柱绕流的摩擦力信息。通过对从不同周向角方向观测的SSLC涂层颜色进行处理,该技术能够高分辨率解算出薄圆柱绕流的摩擦力矢量场,捕获了圆柱绕流的前驻点区、两侧加速区、尾迹影响区、以及可能的回流区等流动特征。此外,实验还验证了同一份SSLC涂层可用于测量不同来流条件下的壁面摩擦力矢量场。本文的研究工作初步展示了SSLC涂层技术用于显示和测量复杂壁面摩擦力场的潜力。在未来研究中,可将这一技术进一步改进并推广用于测量非定常流中的瞬时壁面摩擦力场。

| [1] |

NAUGHTON J W, SHEPLAK M. Modern developments in shear-stress measurement[J]. Progress in Aerospace Sciences, 2002, 38(6): 515-570. |

| [2] |

VINUESA R, ÖRLV R. Measurement of wall shear stress. In: Experimental Aerodynamics (Editors: DISCETTI S, IANIRO A)[M]. CRC Press Taylor & Francis Group, 2017: 393-428.

|

| [3] |

REDA D C, WILDER M C, FARINA D J, et al. New methodology for the measurement of surface shear stress vector distributions[J]. AIAA Journal, 1997, 35(4): 608-614. DOI:10.2514/2.165 |

| [4] |

REDA D C, WILDER M C, MEHTA R D, et al. Measurement of continuous pressure and shear distributions using coating and imaging techniques[J]. AIAA Journal, 1998, 36(6): 895-899. DOI:10.2514/2.484 |

| [5] |

CRAFTON J, FONOV S, JONES E, et al. Optical measurements of pressure and shear in a plasma[C]//35th AIAA Fluid Dynamics Conference and Exhibit. Toronto: AIAA, 2005.

|

| [6] |

FONOV S, JONES G, CRAFTON J, et al. The development of optical techniques for the measurement of pressure and skin friction[J]. Measurement Science & Technology, 2006, 16(6): 1-8. |

| [7] |

GROßE S, SCHRÖDER W. Mean wall-shear stress measurements using the micro-pillar shear-stress sensor MPS3[J]. Measurement Science & Technology, 2007, 19(1): 015403. |

| [8] |

VINUESA R, BARTRONS E, CHIU D, et al. New insight into flow development and two dimensionality of turbulent channel flows[J]. Experiments in Fluids, 2014, 55(6): 1759. DOI:10.1007/s00348-014-1759-8 |

| [9] |

LIU T, MONTEFORT J, WOODIGA S, et al. Global luminescent oil-film skin-friction meter[J]. AIAA Journal, 2008, 46(2): 476-485. DOI:10.2514/1.32219 |

| [10] |

LIU T, WOODIGA S, MA T. Skin friction topology in a region enclosed by penetrable boundary[J]. Experiments in Fluids, 2011, 51(6): 1549-1562. DOI:10.1007/s00348-011-1171-6 |

| [11] |

WOODIGA S, LIU T. Feasibility of global skin friction diagnostics using temperature sensitive paint[J]. Measurement Science & Technology, 2011, 22(11): 115402. |

| [12] |

LIU T, WOODIGA S, GREGORY J, et al. Global skin-friction diagnostics based on surface mass-transfer visualizations[J]. AIAA Journal, 2014, 52(11): 2369-2383. DOI:10.2514/1.J052682 |

| [13] |

LIU T, MISAKA T, ASAI K, et al. Feasibility of skin-friction diagnostics based on surface pressure gradient field[J]. Measurement Science & Technology, 2017, 27(12): 125304. |

| [14] |

BASHIRZADEH Y, QIAN S, MARUTHAMUTHU V. Non-intrusive measurement of wall shear stress in flow channels[J]. Sensors & Actuators A: Physical, 2018, 271: 118-123. |

| [15] |

REDA D C, MURATORE J J, HEINECK J T. Time and flow-direction responses of shear-stress-sensitive liquid crystal coatings[J]. AIAA Journal, 1994, 32(4): 693-700. DOI:10.2514/3.12047 |

| [16] |

WILDER M, REDA D. Uncertainty analysis of the liquid crystal coating shear vector measurement technique[C]//20th AIAA Advanced Measurement and Ground Testing Technology Conference. Albuquerque: AIAA, 1998.

|

| [17] |

TLC products for use in research and testing applications[OL]. Available online: https://www.hallcrest.com/DesktopModules/Bring2mind/DMX/Download.aspx?Command=Core_Download&EntryId=157&language=en-US&PortalId=0&TabId=163(Accessed 8 March 2019).

|

| [18] |

FUJISAWA N, FUNATANI S, KOSAKA S. Measurement of shear-stress distribution by liquid-crystal coating[J]. Measurement Science and Technology, 2003, 14: 1655-1661. DOI:10.1088/0957-0233/14/9/317 |

| [19] |

NAKANO T, FUJISAWA N. Wind tunnel testing of shear-stress measurement by liquid-crystal coating[J]. Journal of Visualization, 2006, 9(2): 135-136. DOI:10.1007/BF03181756 |

| [20] |

ZHAO J, SCHOLTZ P, GU L. Measurement of surface shear stress vector distribution using shear-sensitive liquid crystal coatings[J]. Acta Mech Sinica, 2012, 28(5): 1261-1270. DOI:10.1007/s10409-012-0144-1 |

| [21] |

ZHAO J. Measurement of wall shear stress in high speed air flow using shear-sensitive liquid crystal coating[J]. Sensors, 2018, 18(5): 1605. DOI:10.3390/s18051605 |

| [22] |

陈星, 毕志献, 宫建, 等. 基于剪敏液晶涂层的光学摩阻测量技术研究[J]. 实验流体力学, 2012, 26(6): 70-74. CHEN X, BI Z, GONG J, et al. Optical skin friction measurement using shear-sensitive liquid crystal coatings[J]. Journal of Experiments in Fluid Mechanics, 2012, 26(6): 70-74. (in Chinese) |

| [23] |

陈星, 文帅, 潘俊杰, 等. 三角翼标模摩擦阻力测量的高超声速风洞实验与数据确认[J]. 气体物理, 2017, 3(2): 54-63. CHEN X, WEN S, PAN J J, et al. Delta wing model skin friction measurement test and data confirming in hypersonic wind tunnel[J]. Physics of Gases, 2017, 3(2): 54-63. (in Chinese) |

| [24] |

张松鹏, 张向军, 田煜, 等. 采用液晶涂层测量介质流与壁面间剪切应力的定量模型与试验研究[J]. 物理学报, 2012, 61(23): 328-334. ZHANG S, ZHANG X, TIAN Yu, et al. A quantitative model and experimental investigations of wall shear stress between solid and gaseous fluid using liquid crystal coating[J]. Acta Physica Sinica, 2012, 61(23): 328-334. (in Chinese) |

| [25] |

高丽敏, 李永增, 张帅, 等. 扩压叶栅剪敏液晶试验与图像处理[J]. 航空学报, 2017, 38(9): 520981. GAO L M, LI Y Z, ZHANG S, et al. Experimental research on diffuser cascade using shear-sensitive liquid crystal and image processing[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(9): 520981. (in Chinese) |

| [26] |

REDA D C, WILDER M C, FARINA D J, et al. Areal measurements of surface shear stress vector distributions using liquid crystal coatings[C]//34th Aerospace Sciences Meeting and Exhibit. Reno: AIAA, 1996.

|

| [27] |

ZHAO J, SCHOLTZ P, GU L. Color change characteristics of two shear-sensitive liquid crystal mixtures (BCN/192, BN/R50C) and their application in surface shear stress measurements[J]. Science Bulletin, 2011, 56(27): 2897-2905. |

| [28] |

FUJISAWA N, OGUMA Y, NAKANO T. Measurements of wall-shear-stress distribution on an NACA0018 airfoil by liquid-crystal coating and near-wall particle image velocimetry (PIV)[J]. Measurement Science & Technology, 2009, 20(6): 065403. |

| [29] |

NAGIB H M, CHAUHAN K A, MONKEWITZ P A. Approach to an asymptotic state for zero pressure gradient turbulent boundary layers[J]. Philosophical Transactions of the Royal Society A-Mathematical Physical and Engineering Sciences, 2007, 365(1852): 755-770. DOI:10.1098/rsta.2006.1948 |

| [30] |

SANMIGUEL V C, VINUESA R, DISCETTI S, et al. On the identification of well-behaved turbulent boundary layers[J]. Journal of Fluid Mechanics, 2017, 822: 109-138. DOI:10.1017/jfm.2017.258 |

| [31] |

HAY J L, HOLLINGSWORTH D K. A comparison of trichromic systems for use in the calibration of polymer-dispersed thermochromic liquid crystals[J]. Experimental Thermal & Fluid Science, 1996, 12(12): 1-12. |

| [32] |

REDA D C, URATORE J J. Measurement of surface shear stress vectors using liquid crystal coatings[J]. AIAA Journal, 1994, 32(8): 1576-1582. DOI:10.2514/3.12146 |

| [33] |

REDA D C, WILDER M C. Shear-Sensitive liquid crystal coating method applied through transparent test surfaces[J]. AIAA Journal, 2001, 39(1): 195-197. DOI:10.2514/2.1293 |

2020, Vol. 38

2020, Vol. 38