动叶可调轴流风机,因其运行效率高和易调节等优点而广泛用作燃煤电厂的送引风机。尤其当前面临严格的超低排放要求,燃煤机组普遍进行脱硫脱硝改造,致使烟风系统阻力显著增大,采用两级动叶可调轴流风机作为送引风机已成为机组设计和改造的优先选择。然而,按照我国现行设计规范中规定的设计裕量系数,风机设计工况点参数往往超出实际运行点30%,造成高效风机低效运行的现状[1]。另一方面,机组容量和通风阻力的提高,也显著增加了送引风机功耗。因此,深入研究提高两级动叶可调轴流风机性能的有效措施,对于保证其高效运行和提高机组经济性具有重要现实意义。

研究表明:叶顶间隙形状是影响通风机全压、效率和噪声的重要因素,合理的叶型选择对于保证风机高效运行具有重要作用[2-3]。目前,叶顶间隙领域内的研究主要集中在改变叶顶形状和控制叶顶间隙两方面。在改变叶顶形状方面,周敏等[4]基于数值模拟分析了3种在叶片尾部开槽处理方案对压气机的影响,发现尾部凹槽处的射流可控制和延缓附面层分离,从而降低总压损失和提高流场稳定性。陆华伟等[5]通过实验与模拟相结合的方法探讨了叶顶开槽、吸力面开槽及叶顶-吸力面开槽对某压气机的影响,结果显示叶顶开槽能消除角区分离结构,降低泄漏损失。Nho等[6]采用实验测试了11种叶顶下压气机的气动性能,指出叶顶开凹形槽这一方案下的叶片总压损失最小,气动性能最好。毛佳妮和曹紫胤[7]针对某压气机设计了一种顶部带有“燕尾冠”的叶片,模拟发现该设计可削弱叶顶间隙泄漏涡。章大海等[8]比较了平顶、凹槽顶和平顶开槽孔结构对GE-E3叶片的影响,指出凹槽顶可有效提高叶顶冷却效率并降低换热系数。Saha等[9]模拟了不同凹槽状叶顶对涡轮机械的影响,发现压力边有小翼的凹槽状叶顶间隙结构可有效减少叶顶泄漏流。Parkash等[10]通过在某涡轮机械上将凹式叶顶改进为压力边倾斜凹槽,使其效率得到小幅度提高。Maesschalck等[11]对某一涡轮叶片进行叶顶切割,显著降低了叶顶换热系数和提高了其性能。叶学民和李春曦等[12-13]模拟了凹槽顶和双凹槽顶对单级动叶可调轴流风机的影响,发现凹槽顶的采用可起到削弱泄漏流和提高风机效率的效果。

在叶顶间隙控制方面,汪永阳等[14]模拟了不同叶顶间隙下某船用涡轮机的气动性能,结果表明随间隙增大,叶顶局部高熵区增大,燃气损失增大。Thompson等[15]针对某压气机指出梯状间隙结构能有效地减小顶部区域阻塞团的负面影响,可在一定程度上提高压气机的压比、效率和流量范围。You等[16]采用大涡模拟分析了间隙大小和端壁槽对某压气机转子的影响,发现端壁槽可有效改善叶顶泄漏流动。石宝龙等[17]研究了不同叶顶间隙结构对某航空发动机性能的影响,指出在叶顶间隙流通面积相同情况下,台阶型、渐缩型间隙优于直线型,凸/凹型间隙效率最低。贺利生等[18]对比了某离心压缩机在6种不同叶顶间隙形态下的流场,发现随间隙增大,压缩机的压比及效率呈现下降趋势,而渐缩形间隙与梯状间隙的气动性能优于渐扩与波浪形间隙。孙海鸥等[19]对某压气机在均匀及非均匀间隙下的模拟表明,叶顶间隙增大时压气机的效率和压比等性能出现衰退,且不同间隙对性能衰退程度的影响也明显不同。

综上所述,目前叶顶间隙领域内的研究主要集中在压气机等高压涡轮机械或单级动叶可调轴流风机,而两级动叶可调轴流风机叶片与上述叶片型线显著不同,尤其是翼型厚度差异显著,由此将采取与文献中不同的改变叶顶形状方法提高其性能,而目前关于叶顶形状对两级动叶可调轴流风机的影响尚未报道。为此,本文以某大型燃煤机组配套的两级动叶可调轴流一次风机为对象,采用数值模拟方法分析叶顶开斜槽、双斜槽和阶梯状等不同叶顶形状对其性能的影响,并通过内流特征、压力分布和损失特征分析影响其性能的机理。

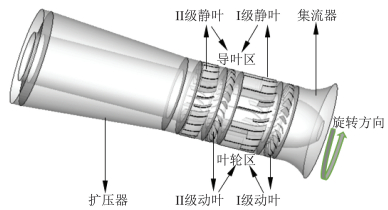

1 数值模拟 1.1 模型建立两级动叶可调轴流风机如图 1所示,包括集流器区、叶轮区(Ⅰ级、Ⅱ级)、导叶区(Ⅰ级、Ⅱ级)和扩压器区。叶轮直径为1778 mm,轮毂比为0.67;第一、二级动叶采用相同翼型结构,叶片数为24,叶顶间隙为4.5 mm;第一级导叶采用长短复合式等厚圆弧板,叶片数为23,第二级导叶为单一长度等厚圆弧板,叶片数为23;工作转速为1490 r/min,风机旋转方向(从电机侧看)为逆时针,其中动叶片调节范围为-25°~21°。设计工况点参数:流量为82.46 m3/s,全压为11865.5 Pa。

|

图 1 两级动叶可调轴流风机模型 Figure 1 Sketch of a two-stage axial flow fan |

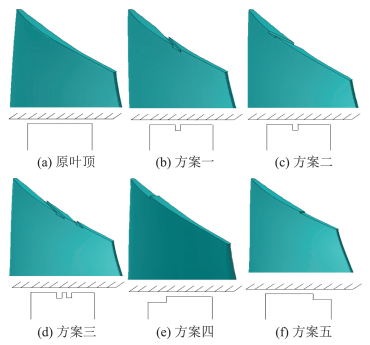

为提高该风机运行性能,拟对叶顶采取如图 2所示的5种叶顶形状改进方案,其中图 2(a)所示为原叶顶。如前言所述,Nho[6]和叶学民[12]等研究了沿弦长方向的内槽对压气机和风机性能的影响,其中单级动叶可调轴流风机叶片翼型最大厚度为22.5 mm,平均厚度为12.8 mm;而本文研究的两级动叶可调轴流风机叶片较薄,翼型最大厚度仅为6.5 mm,平均厚度为4.8 mm,叶顶内开槽这一方案并不易实施。故下文尝试叶顶处理措施更为简单的方案一、方案二与方案三所示的斜槽顶,槽深及槽宽均为3 mm,其中方案一为逆流向斜槽(距叶片前缘42%轴向弦长位置);方案二为顺流向斜槽(距叶片前缘38%轴向弦长位置);方案三为双斜槽(两斜槽差15%轴向弦长距离);由于间隙内泄漏涡位置靠近叶片中部[6],所以本文所尝试斜槽开设位置均在叶片中部附近。方案四与方案五为阶梯状叶顶,其叶顶阶梯高度为3 mm,其中方案四为上阶梯叶顶(距叶片前缘33%轴向弦长位置),方案五为下阶梯叶顶(距叶片尾缘33%轴向弦长位置)。

|

图 2 不同叶顶形状 Figure 2 Structure of blade tip shape |

控制方程包括连续性方程,雷诺时均(RANS)方程和Realizable k-ε湍流模型。Realizable k-ε湍流模型因引入旋转和曲率相关项,在求解旋转运动、强逆压梯度的边界层流动分离、二次流及回流等方面具有较高精度[20],与本文所要求解的具有强旋转运动且伴随各种涡流损失的风机内流模拟应用条件相吻合,故采用此模型对RANS方程进行封闭。计算采用SEGREGATED隐式方法和标准壁面函数,壁面为无滑移边界,压力-速度耦合采用收敛性更好的SIMPLEC算法,动量方程中的对流项、扩散项以及湍流粘性系数等应用二阶迎风格式离散。

因叶轮与机壳间有相对运动,存在动静干涉作用,而多重参考系模型适用于解决动静部分间的干涉作用[2-3],故采用多重参考系模型对该风机进行定常模拟,范围设定为风机旋转区域,即两级动叶叶轮。将风机集流器入口和扩压器出口作为整个计算域的入口和出口,入口和出口边界条件设置为速度入口和自由出流;动静交界面采用interface以实现上游出口与下游入口两交界面上参数的数据交换。当各参数残差低于10-4,且进、出口截面总压均不随时间变化时,则视计算达到收敛。

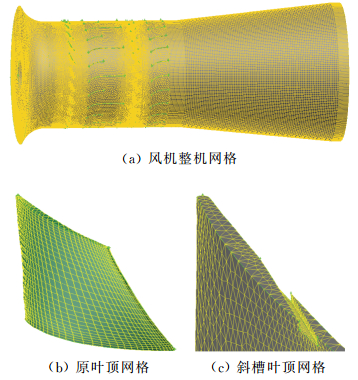

1.3 网格划分及无关性验证在Gambit中对原风机及叶顶形状改进后的风机进行建模,并划分网格。鉴于风机结构复杂的特点,采用分区域划分网格。优先对Ⅰ、Ⅱ级动叶进行网格划分,并利用尺寸函数加密叶顶区域网格,其他区域的网格划分以Ⅰ、Ⅱ级动叶网格为参考,风机整机网格采用结构化/非结构化混合网格。网格具体划分如图 3所示,其中图 3(a)为风机整机网格图,图 3(b)为原叶片网格局部图,图 3(c)为方案一斜槽网格局部图。

|

图 3 风机网格划分 Figure 3 Grid of the axial flow fan |

为评估网格数对模拟结果的影响,在模拟前针对原风机进行了无关性检验,模拟结果如表 1所示。模拟表明,网格数超过550万时,继续增加网格数对计算精度影响很小,但计算时长却明显增加。综合考虑计算精度、计算时长和内流特征显示等要求,下文模拟选用550万网格数。叶顶改型后动叶区网格进行相应加密,网格数会相应增加。

| 表 1 网格无关性验证 Table 1 Validation of grid independence |

|

|

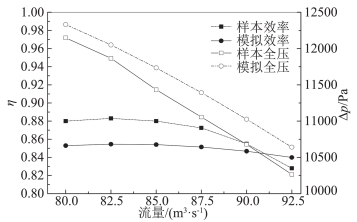

为保证数值模拟的准确性,在(80~92.5) m3/s的流量范围内将模拟结果与样本值进行了对比,如图 4所示,其中样本值数据取自风机制造厂家提供的性能曲线。图 4表明,设计流量下,模拟值和样本值的全压偏差和效率偏差分别为1.55%和3.22%,全流量范围内全压和效率平均偏差分别为2.61%和2.34%,均被控制在5%以内,符合数值模拟准确性的要求。图 4中样本效率曲线在大流量侧下降明显,这是因为气流流过叶栅时会产生叶型损失、环面损失和二次流损失,其中叶型损失占据较大比例[21]。叶型损失随流量有较为显著的变化,在小流量侧叶型损失变化较小,而大流量侧叶型损失迅速增大;而在模拟中,受风机结构较为理想化所限,其叶型损失随流量波动可能较小,因此造成大流量侧样本效率急速下降而模拟值变化平缓的特征。

|

图 4 模拟结果与样本值对比 Figure 4 Comparison between simulated and experimental results |

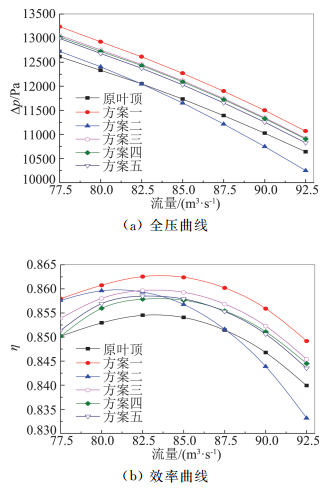

不同叶顶形状对风机性能影响如图 5所示。图 5表明,与原叶顶相比,在全流量范围内,逆流向斜槽叶顶和阶梯状叶顶均可有效提高风机的全压和效率,且效率均在设计流量下达到最大值;性能提升效果依次为方案一、方案三、方案四和方案五,其中全压平均提升分别为533 Pa、374 Pa、349 Pa和290Pa,效率平均提升分别为0.843、0.507、0.326和0.346个百分点;且随流量增大,全压提升效果略有减小,即在小流量侧提升效果更加明显。方案二(顺流向斜槽)则仅在小流量下提升全压和效率较为明显,随流量增大,其全压和效率反而低于原叶顶,同时其效率最高点由设计流量向小流量侧偏移,最高点效率比原风机提高了0.483个百分点。

|

图 5 叶顶形状对风机性能影响 Figure 5 Comparison of performance about blade tip shapes |

图 5表明,方案一在提升风机性能方面效果最为显著,在设计流量下,采用方案一时全压和效率分别提高4.68%和0.94%。综合考虑风机性能提升效果及近期实施的超低排放改造后烟道阻力和风量需求增大的现状,方案一,即逆流向斜槽,是该轴流风机改造的最优选择。

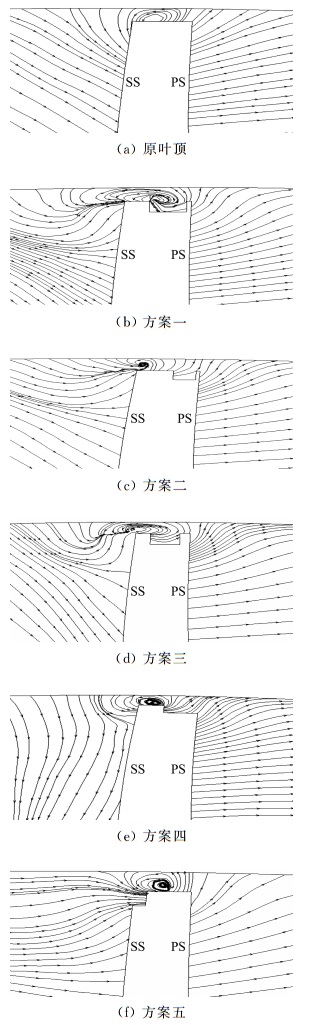

2.2 内流特征在旋转机械内部,为保证动叶与机壳间的相对旋转运动,叶顶区域须保留一定间隙[22]。为深入阐释不同叶顶形状对两级动叶可调轴流风机性能的影响,图 6给出了设计流量下某一轴向截面处间隙内的泄漏流场分布,其中PS和SS分别代表压力面和吸力面。

|

图 6 不同叶顶形状的流场分布 Figure 6 Leakage flow field in the tip clearance of different blade tip shapes |

图 6(a)表明,轴流风机内绝大部分气流均由压力面向相邻叶片的吸力面移动,而在叶顶区内有少量气流在压力面和吸力面的压差作用下持续进入叶顶间隙内,形成叶顶泄漏流;该泄漏流在吸力面附近与主流发生掺混后形成泄漏涡。泄漏涡内存在的较大黏滞阻力对后续泄漏流产生一定的阻碍作用,可减弱泄漏流进入主流通道中与主流发生掺混,因而可降低泄漏损失和掺混损失。图 6(b)~图 6(d)表明,开槽处理后的叶顶间隙内流场变得更加复杂,这表现在:方案一(逆流向斜槽)使进入间隙内的泄漏流在冲击机壳后返回到斜槽内冲击其底部,形成一涡核中心靠近斜槽底部且充满整个间隙通道的旋涡;方案二(顺流向斜槽),泄漏涡区缩小且涡核中心向吸力面发生偏移;而方案三(双斜槽)泄漏涡分布情况与方案一类似,但其分布范围小于方案一,对泄漏流的阻碍作用较小,致使其性能提升不如方案一。

图 6(e)与图 6(f)表明,阶梯状叶顶内,泄漏涡中心分布于间隙较小的高位台阶处,上阶梯叶顶的间隙内,由于间隙内流通面积的突然缩小,造成泄漏涡分布区域会相应缩小,涡核中心向吸力面偏移。与此相反,下阶梯叶顶呈现旋涡分布区域扩大,涡核中心更靠近叶片中部区域。

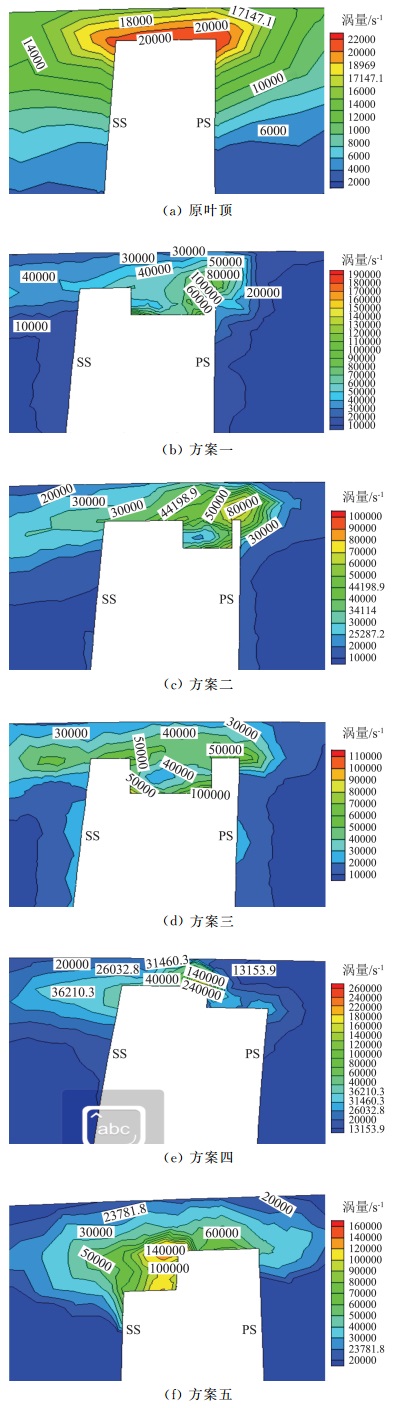

为进一步说明叶顶形状对泄漏涡大小及强度的影响,图 7给出了原叶顶和各方案下的涡量分布。由图 7可知,原叶顶下间隙内涡量分布较为规则,经过斜槽叶顶和阶梯状叶顶改进后,涡量分布发生显著变化。叶顶形状改进后,在靠近涡核中心处存在较大的涡量梯度,且在整个间隙通道内涡量值均得到明显提高,这对于阻碍泄漏流发展具有促进作用。其中,原叶顶在整个间隙高度方向上涡量值分布在14000~20000s-1,经过斜槽叶顶改进后,间隙高度上涡量值提高至30000~50000s-1,三种改进斜槽叶顶形状中以逆流向斜槽提高最为明显,所以其性能提升最高。而阶梯状叶顶改进后,间隙高度上涡量值提高效果不如斜槽明显,其涡量值提高至20000~40000s-1,并在高位阶梯处存在较大涡量梯度,与泄漏涡中心相对应。

|

图 7 不同叶顶形状间隙内的涡量分布 Figure 7 Vorticity distributions in the tip clearance of different blade shapes |

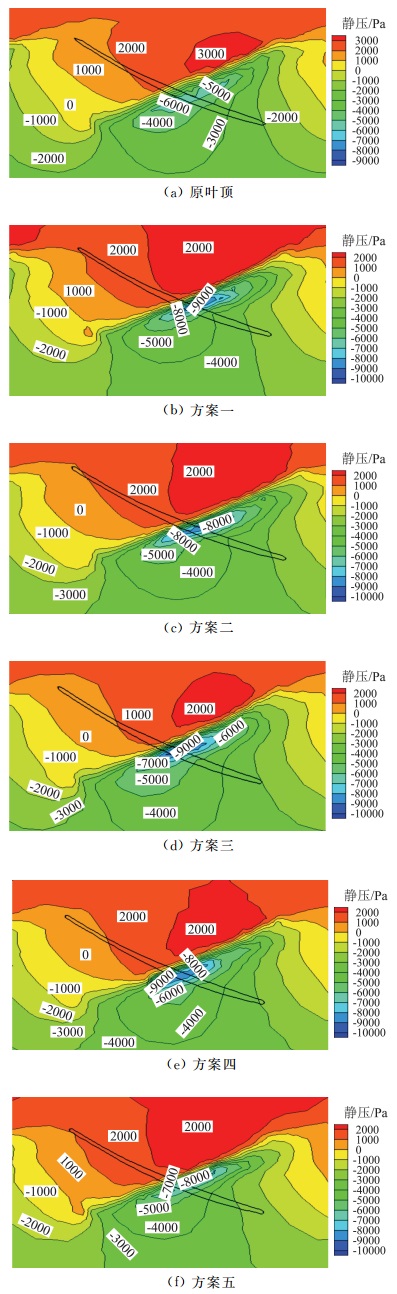

上述分析表明,叶顶间隙内的流场分布与叶顶形状密切相关,而间隙内泄漏涡的存在则使叶顶局部形成一静压极低的区域,这势必改变叶顶区域的压力分布。研究表明,机壳端壁局部静压的变化可在一定程度上反映泄漏涡的运行轨迹[23]。为此,图 8给出了不同叶顶形状下机壳端壁的静压分布。由图 8表明,6种叶顶形状下,在叶片中部均存在一静压极低的区域,即泄漏涡分布区,这与2.2节中的涡核位置基本一致。对于原叶顶,泄漏涡大体均匀分布在压力面和吸力面两侧,在靠近泄漏涡附近存在极大的静压梯度,静压最小值为-6000Pa。图 8(b)~图 8(d)表明,采用斜槽叶顶改进后,泄漏涡中心向吸力面侧偏移。此外,实施叶顶形状改进后,叶顶处的最小静压值均进一步减小,最低值可达-9000Pa,由此表明叶顶改进后,叶顶处存在强度更大的旋涡,能更有效地阻碍泄漏流的发展,从而提高其气动性能。

|

图 8 不同叶顶形状机壳壁面静压分布 Figure 8 Static pressure distributions on casing of different blade tip shapes |

由图 8(a)可知,对于原叶顶,叶片压力面侧尤其是靠近中后部,存在较大的横向压力梯度,其与吸力面侧的压差即为形成泄漏涡的驱动力。对比原叶顶和叶顶形状改进后的效果可知,斜槽和阶梯状叶顶的采用使叶片两侧的压差明显增大,这是叶顶形状改进后旋涡增强的主要原因。

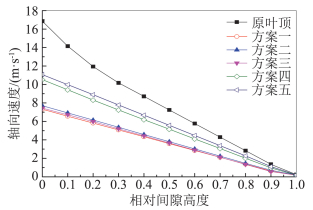

2.4 损失特征叶顶间隙的轴向速度,可在一定程度上反映泄漏流与主流的掺混程度,轴向速度越大,主流受到泄漏流的影响也越大,相应损失也会增加。图 9给出了不同叶顶形状下轴向速度沿叶顶间隙高度的分布趋势,其中相对间隙高度为(r-rt)/(Rc-rt),r为叶顶到机壳处任意半径,rt、Rc分别为叶顶半径和机壳半径。图 9表明,与原叶顶相比,叶顶形状改进后叶顶间隙内的轴向速度均得到有效降低,在靠近间隙中下部,轴向速度降低尤为明显,这主要是由于此处靠近涡核中心,受泄漏涡黏滞阻力影响较大,而在远离涡核中心的间隙顶部区域,轴向速度变化较小。同时对比各种叶型轴向速度变化可以发现,方案一(逆流向斜槽)轴向速度降低最为明显,这也是其性能提高的原因之一。

|

图 9 不同叶顶形状间隙内轴向速度分布 Figure 9 The axial velocity in tip clearance of different blade shapes |

叶顶形状改进后损失特征的影响还可以直接从间隙内的泄漏流量得到反映,泄漏流量越大,泄漏损失也越大,随之在主流通道中的掺混损失也越大。表 2给出了设计流量下不同叶顶形状泄漏量的对比。由于压力面和吸力面压差较大,可近似认为间隙内的泄漏流动垂直于叶片[24]。其中,间隙内的流动速度为:υt=[2/ρ(p1-p2)]1/2,即为单位面积泄漏流量,kg/(s·m2)。其中υt为泄漏流速,m/s;ρ为介质密度,kg/m3;p1和p2为压力面和吸力面压力,Pa。

| 表 2 不同叶顶形状下泄漏流量的对比 Table 2 leakage flow in the tip clearance of different blade tip shapes |

|

|

泄漏流量相对变化率定义为:

| $ \psi = ({Q_c} - {Q_o})/{Q_c} $ |

其中Qc为叶顶改型后的泄漏流量,kg/(s·m2);Qo为原叶顶的泄漏流量,kg/(s·m2)。

由表 2可看出,相对于原风机,5种改进叶顶形状均使风机的泄漏流量得到减小,依次为方案一、方案三、方案四、方案五和方案二,泄漏流量分别减小了8.55%、5.64%、5.44%、4.89%和2.51%。其中以方案一(逆流向斜槽)最为突出,这与上述轴向速度分析得出的结论相一致。此外,对比图 4中效率提升值和表 2中泄漏流量减少值可知,两者间并没有数值上的线性关系。这主要是因风机效率不仅受到泄漏损失的影响,还要考虑翼型损失和摩擦损失等因素[13]。

3 结论1) 对于两级动叶可调轴流风机,5种叶顶形状方案均可显著提高风机性能。性能提升效果依次为逆流向斜槽、双斜槽、上阶梯叶顶和下阶梯叶顶,而顺流向斜槽叶顶仅在小流量下提升性能明显,大流量反而要低于原叶顶,同时风机高效区向小流量侧偏移。

2) 与原叶顶相比,叶顶形状改进均使间隙内的泄漏流场更加复杂,叶顶处泄漏涡分布区域及强度增大,间隙通道内的涡量值得到明显提高,由此间隙内轴向速度和泄漏流量减小,有利于阻碍泄漏流的发展和降低泄漏损失;泄漏涡的存在使机壳端壁上产生一低压区,斜槽叶顶促使泄漏涡中心向吸力面侧偏移;叶顶形状改进后,叶顶处的最小静压值均进一步减小。5种叶顶方案中,逆流向斜槽叶顶形状提升风机性能最为显著。综合考虑叶顶形状改进后的性能和损失特征,并结合当前燃煤机组超低排放改造后烟风阻力和风量需求增大的现状,逆流向斜槽叶顶结构是该风机最佳叶顶形状。

| [1] |

National Energy Administration. Design and calculation technical code of combustion system in thermal power plant[S]. Beijing: China Electric Power Press, 2011. (in Chinese) 国家能源局. 火力发电厂燃烧系统设计计算技术规程[S]. 北京: 中国电力出版社, 2011. (  0) 0) |

| [2] |

Li C, Li X, Li P, et al. Numerical investigation of impeller trimming effect on performance of an axial flow fan[J]. Energy, 2014, 75: 534-548. DOI:10.1016/j.energy.2014.08.015 (  0) 0) |

| [3] |

Ye X, Li P, Li C, et al. Numerical investigation of blade tip grooving effect on performance and dynamics of an axial flow fan[J]. Energy, 2015, 82: 556-569. DOI:10.1016/j.energy.2015.01.065 (  0) 0) |

| [4] |

Zhou M, Wang R G, Cao C H, et al. Effect of slot position and slot structure on performance of cascade[J]. Acta Aerodynamica Sinica, 2008, 26(3): 400-404. (in Chinese) 周敏, 王如根, 曹朝辉, 等. 开槽位置和槽道结构对叶栅性能的影响[J]. 空气动力学学报, 2008, 26(3): 400-404. DOI:10.3969/j.issn.0258-1825.2008.03.023 (  0) 0) |

| [5] |

Lu H W, Zhang Y C, KAng D, et al. Effects of boundary layer suction on vorticity of compressor cascades with tip clearance[J]. Science Technology and Engineering, 2015, 15(6): 188-194. (in Chinese) 陆华伟, 张永超, 康达, 等. 附面层抽吸对带有叶顶间隙扩压叶栅涡量场影响[J]. 科学技术与工程, 2015, 15(6): 188-194. DOI:10.3969/j.issn.1671-1815.2015.06.039 (  0) 0) |

| [6] |

Nho Y C, Park J S, Yong J L, et al. Effects of turbine blade tip shape on total pressure loss and secondary flow of a linear turbine cascade[J]. International Journal of Heat & Fluid Flow, 2012, 33(1): 92-100. (  0) 0) |

| [7] |

Mao J N, Cao Z Y. Flow field simulation of turbomachine blades with their tip clearance leakage being suppressed[J]. Journal of Engineering For Thermal Energy and Power, 2009, 24(2): 154-157. (in Chinese) 毛佳妮, 曹紫胤. 抑制叶顶间隙泄漏的叶轮机械叶片的流场模拟[J]. 热能动力工程, 2009, 24(2): 154-157. (  0) 0) |

| [8] |

Zhang D H, Sun Z H, Wang Q W. The influence of different tip configurations on film cooling performance of gas turbine blade tip[J]. Gas Turbine Technology, 2010, 23(3): 26-31. (in Chinese) 章大海, 孙卓辉, 王秋旺. 不同叶顶结构对燃气透平动叶顶部气膜冷却性能的影响[J]. 燃气轮机技术, 2010, 23(3): 26-31. DOI:10.3969/j.issn.1009-2889.2010.03.007 (  0) 0) |

| [9] |

Arun K Saha, Acharya Sumanta, Bunker Ron, et al. Blade tip leakage flow and heat transfer with pressure-side winglet[C]//ASME Turbo Expo 2003, collocated with the 2003 International Joint Power Generation Conference. American Society of Mechanical Engineers, 2003: 497-507.

(  0) 0) |

| [10] |

Prakash C, Lee C P, Cherry D G, et al. Analysis of some improved blade tip concepts[C]//ASME Turbo Expo 2005: Power for Land, Sea, and Air. American Society of Mechanical Engineers, 2005: 529-533.

(  0) 0) |

| [11] |

Maesschalck C D, Lavagnoli S, Paniagua G. Blade tip carving effects on the aero-thermal performane of a transonic turbine[J]. Journal of Turbomachinery, 2013, 137(2): V001T09A002. (  0) 0) |

| [12] |

Ye X M, Li P M, Li C X. Numerical investigation of grooved blade tips effect on the performance of an axial flow fan[J]. Proceedings of the CSEE, 2015(03): 652-659. (in Chinese) 叶学民, 李鹏敏, 李春曦. 叶顶开槽对轴流风机性能影响的数值研究[J]. 中国电机工程学报, 2015(3): 652-659. (  0) 0) |

| [13] |

Ye X M, Li P M, Li C X. Investigation of double grooved blade tip structure on aerodynamic performance and vibration characteristic of an axial flow fan[J]. Journal of Mechanical Engineering, 2015(4): 167-174. (in Chinese) 叶学民, 李鹏敏, 李春曦. 双凹槽叶顶结构下的轴流风机性能及叶片振动特性研究[J]. 机械工程学报, 2015(4): 167-174. (  0) 0) |

| [14] |

Wang Y Y, Du L M, Li C, et al. Influence of tip clearance variation on aerodynamic performance of axial turbine[J]. Journal of Dalian Jiaotong University, 2015, 36(4): 37-40. (in Chinese) 汪永阳, 杜礼明, 李成, 等. 轴流式涡轮机动叶片的叶顶间隙对其气动性能影响[J]. 大连交通大学学报, 2015, 36(4): 37-40. (  0) 0) |

| [15] |

Thompson D W, King P I, Rabe D C, et al. Experimental investigation of stepped tip gap effects on the performance of a transonic axial-flow compressor rotor[J]. Journal of Turbomachinery, 1998, 120(3): 477-486. DOI:10.1115/1.2841743 (  0) 0) |

| [16] |

You D, Wang M, Moin P, et al. Prediction and analysis of rotor tip-clearance flows using large-eddy simulation[C]//Proceedings of the 2004 Users Group Conference. IEEE Computer Society, 2004: 174-181.

(  0) 0) |

| [17] |

Shi B L, Qi X M, Jiao J Y, et al. Numerical analysis of the secondary flow and tip clearance leakage loss[J]. Journal of Aerospace Power, 2009, 24(5): 1096-1100. (in Chinese) 石宝龙, 岂兴明, 矫津毅, 等. 二次流与叶顶间隙损失的数值研究[J]. 航空动力学报, 2009, 24(5): 1096-1100. (  0) 0) |

| [18] |

He L S, Liu B J, Lei M Y. Influence of tip clearance shapes on aerodynamic performance of centrifugal compressor stage[J]. Fluid Machinery, 2011, 39(5): 20-25. (in Chinese) 贺利生, 刘宝军, 雷明洋. 叶顶间隙形态对离心压缩机整级气动性能的影响[J]. 流体机械, 2011, 39(5): 20-25. DOI:10.3969/j.issn.1005-0329.2011.05.005 (  0) 0) |

| [19] |

Sun H O, Ye N, Wang J D, et al. Effect of tip clearance on axial compressor performance and flow field[J]. Aero Engine, 2014, 40(3): 1-7. (in Chinese) 孙海鸥, 叶楠, 王纪达, 等. 叶顶间隙对轴流压气机性能及流场的影响[J]. 航空发动机, 2014, 40(3): 1-7. (  0) 0) |

| [20] |

Ye X M, Wang F, Li C X. Performance and internal flow characteristic of an axial flow fan with installation deviation in two-stage blades[J]. Journal of Chinese Society of Power Engineering, 2015, 35(5): 394-403. (in Chinese) 叶学民, 王丰, 李春曦. 两级动叶异常偏离下的轴流风机性能和内流特征[J]. 动力工程学报, 2015, 35(5): 394-403. (  0) 0) |

| [21] |

Yang S C. Axial flow fan[M]. Shanghai: Water Resources and Electric Power Press, 1994, 36-41. (in Chinese) 杨诗成. 轴流风机[M]. 上海: 水利电力出版社, 1994, 36-41. (  0) 0) |

| [22] |

Niu M S, Zang S S, Huang M H. Effect of tip clearance height on tip clearance flow in turbine rotors[J]. Journal of Engineering Thermophysics, 2008, 29(6): 935-939. (in Chinese) 牛茂升, 臧述升, 黄名海. 间隙高度对涡轮叶顶间隙流动的影响[J]. 工程热物理学报, 2008, 29(6): 935-939. DOI:10.3321/j.issn:0253-231X.2008.06.009 (  0) 0) |

| [23] |

Yuan S Q, Zhang J F, Yuan J P, et al. Analysis of the influence of splitter blade centrifugal pump impeller flow[C]//The Chinese Society of Agricultural Machinery Academic Essays, 2006: 209-214. (in Chinese) 袁寿其, 张金凤, 袁建平, 等. 分流叶片对离心泵叶轮内流动规律影响的分析[C]//中国农业机械学会2006年学术年会, 2006: 209-214. (  0) 0) |

| [24] |

Zhu X C. Experimental and numerical investigation of flow field in the tip region of an axial flow fan rator[D]. Shanghai: Shanghai Jiao Tong University, 2003. (in Chinese) 竺晓程. 轴流通风机转子叶顶区流场的实验和数值研究[D]. 上海: 上海交通大学, 2003. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y569992 (  0) 0) |

2018, Vol. 36

2018, Vol. 36