目前,高超声速飞行器发展方兴未艾,各国都在大力开展高超声速飞行器研究。常见的高超声速飞行器主要包括以下几种外形:翼身组合体、翼身融合体、升力体及传统的轴对称体[1]。相对于传统的轴对称体的导弹、火箭及大钝体的宇宙飞船,前三种外形高超声速飞行器都具有高的升阻比,静稳定裕度相对较低,其姿态控制主要采用姿态控制火箭发动机及翼/舵转动来完成控制。飞行条件下翼/舵在转动时局部参数发生突然变化,除带来翼/舵自身热结构问题外,还存在其与连接部位的热结构、热匹配问题及转动热密封问题,可能导致局部温度升高,严重时甚至出现“热穿透”或导致飞行器热结构失效。国外基本采用静态辐射考核[2-4]及高超声速验证器在飞行条件下直接考核,不可预知性大、风险大、影响大。因此如何在地面上开展相应的热结构、热匹配及热密封试验考核就变得尤为重要。针对典型的后缘舵转动部件模型,在中国空气动力研究与发展中心超高速空气动力研究所大功率电弧风洞上首次开展了相应的转动热密封试验技术研究,并成功应用于试验中,得到了较为满意的试验结果。

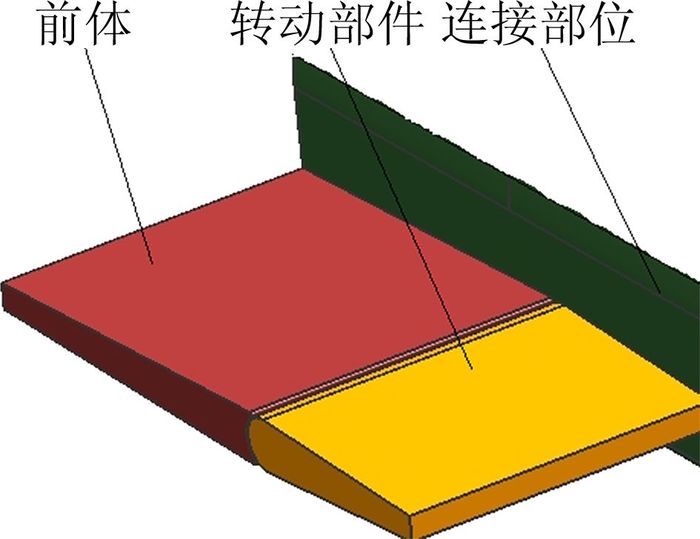

1 电弧风洞转动部件动密封试验技术方案 1.1 试验模型选取原则一般情况下,开展热结构、热匹配及热密封试验必须采用与被考核飞行器材料及结构一致的模型,不能采用缩比的方式。由于高超声速飞行器尺寸较大,将整个飞行器放进风洞进行热结构考核是不现实的,只能截取飞行器特定局部部位进行相应的考核。对于典型的全动转向部件而言,选取全动转向部件及相邻的连接结构即可。而对于后缘转动部件(图 1),由于受前体影响,必须保留部分前体,以保证转动部位的整体结构及考核效果。

|

图 1 试验模型示意图 Figure 1 Test model diagrammatic sketch |

开展转动部件热结构、热匹配及热密封试验时,由于要考核不同部件之间的匹配性能,因此在风洞上建立的试验流场应尽量与飞行条件下一致或相近,以保证烧蚀/结构匹配性尽量与飞行条件下一致,达到较好的考核效果。一般情况下转动部件位于高超声速飞行器后部或尾部,受前体流场(如头部激波、翼/身激波等)的影响,来流特征较为复杂,因此,如何构建流场,在考核部件表面产生与飞行条件下相似或一致的表面热流分布是设计试验的关键性问题。

针对图 1所示的转动部件,由于前体及连接部位等被截部位内部结构不能直接暴露于流场中,为此需设计相应的导流及密封装置,同时由于飞行条件下飞行马赫数较高,地面电弧风洞试验马赫数较低(一般喷管出口为5~7),流场具有一定的差异性,为此,可通过考虑设计导流装置的外形来改变来流形状,结合风洞流场与飞行流场的差异来构建试验流场。前体部分导流可设计为半径较大的钝头体或二维平面,以保证产生的激波与前体及转动部件的距离足够远,以匹配飞行器飞行条件下转动部件表面热流分布特点。

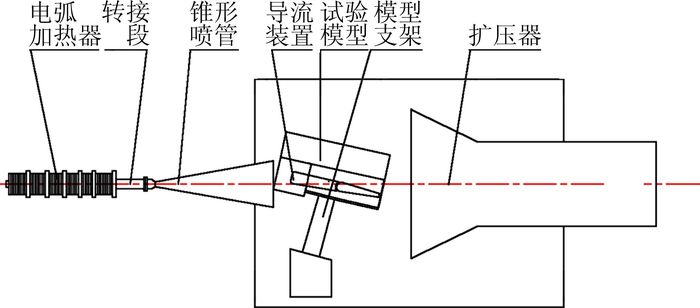

该类试验一般采用自由射流开展试验,为保证连接部位其它非考核区域不受热气流影响,并保证热气流顺利进入扩压器(图 2),保证风洞试验段流场稳定,连接部位迎风面应设计一定长度的导流装置,以保证气流充分扩张,同时使气流顺着连接部位侧面流动。

|

图 2 试验原理图 Figure 2 Test fundamental diagrammatic sketch |

除此之外转动部件动密封试验还具有相应的热环境参数要求,转动部件及其连接部位热流应能覆盖飞行状态下的热结构特性。热环境参数受到设备功率、喷管出口大小、模型与喷管攻角及相对距离等因素共同作用,因此在试验前需开展相应的数值模拟[5-6],确定是否满足试验参数要求。

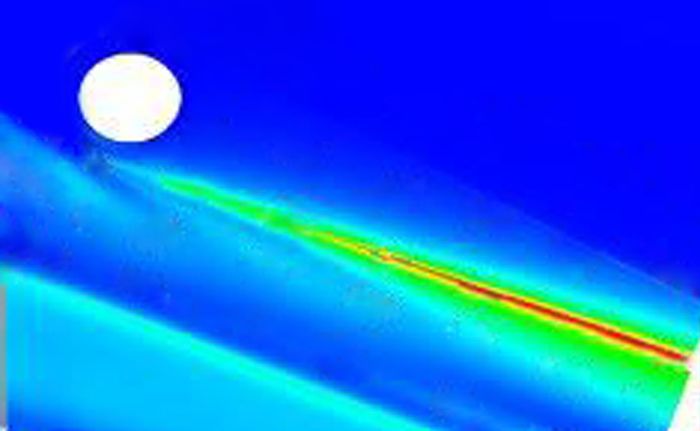

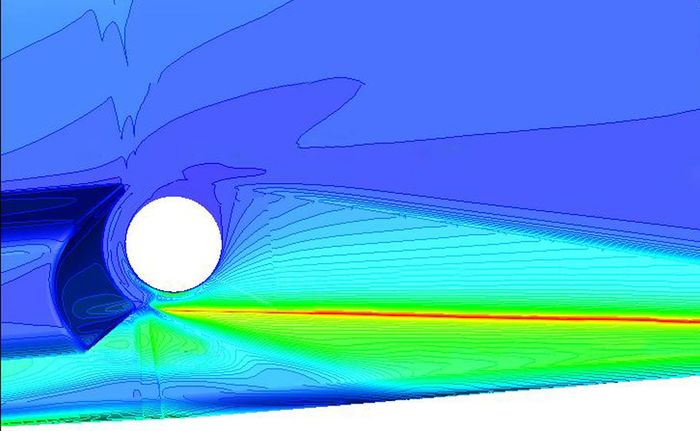

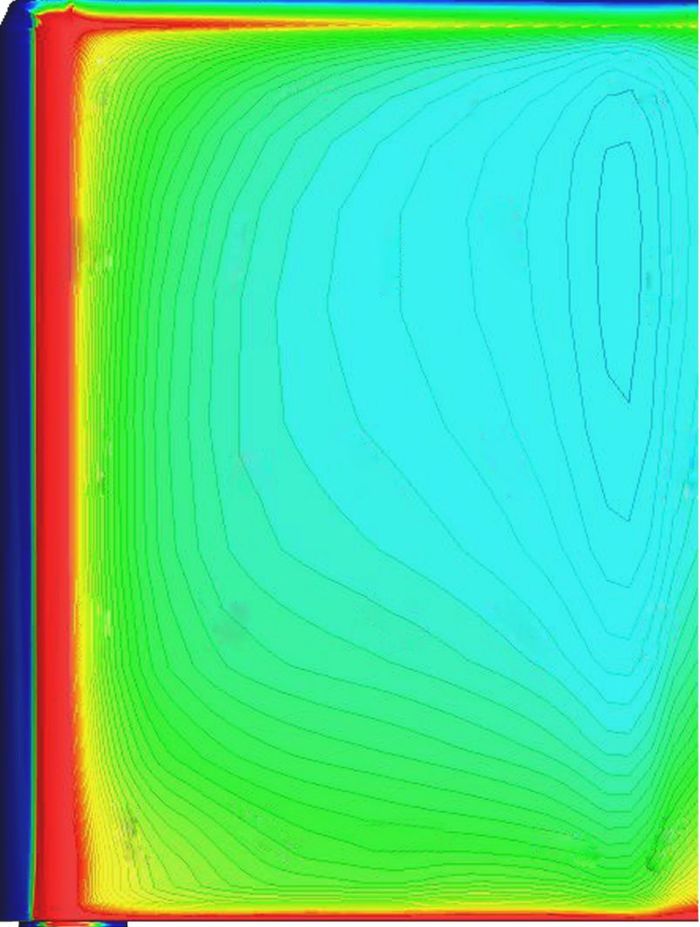

根据以上原则,通过改变导流装置尺寸及外形,对图 1的试验模型表面参数分布开展了相应的数值计算。经过反复修改导流装置外形,迭代计算,得到了与飞行状态条件下基本一致的计算结果,如图 3与图 4所示。可以看出二者连接部位上干扰区参数分布基本一致,同时峰值接近针对飞行状态开展的数值计算结果,满足试验要求。通过选择喷管出口尺寸、更改模型与来流攻角及与喷管距离,满足了转动部件热流要求。

|

图 3 典型飞行状态下连接部位热流分布 Figure 3 Heat flux contribution of the control compartment in the flight state |

|

图 4 试验状态下连接部位热流分布 Figure 4 Heat flux contribution of the control compartment in the test state |

由于转动部件动密封试验一般需要都要考核转动部件在极限状态下(大摆角、不同频率的振动)的热结构、热匹配性能,对于地面试验来说,大幅度摆动过程中及摆动后流场是否稳定也是试验设计的重要环节。流场是否稳定,主要在于摆动过程中气流是否能全部进入扩压器,使试验段静压保持稳定。模型与扩压器距离不能太远,以保证最大攻角下模型流场能全部进入扩压器,同时模型攻角也不能太大,以免攻角太大导致流场堵塞。

2 电弧风洞转动部件动密封试验考核针对图 1所示的试验模型,开展了转动部件动密封试验。

2.1 试验设备根据试验模型尺寸及试验参数,试验确定在中国空气动力研究与发展中心大功率电弧风洞上进行,选用出口直径为600mm的锥形喷管开展试验。

2.2 流场校测方法(1) 总焓测量。在已知喉道面积,测得气体流量和弧室总压的条件下,可以利用高温气体热力学函数表,利用等熵关系计算。近似关系为:

| ${H_0} = 1.679 \times {10^6}{({P_0}{A_{{\rm{*eff}}}}/G)^{2.519}}$ | (1) |

其中:H0为气流总焓,J/g;P0为弧室压力,MPa;A*eff为喷管喉道有效面积,mm2;G为气流流量,g/s。

(2) 冷壁热流测量。设计并加工了与模型外形及导流装置一致的校测模型,冷壁热流采用塞式量热计进行测量,热流可以用以下公式计算得出:

| $q = \rho {C_P}\delta \frac{{{\rm{d}}T}}{{{\rm{d}}\tau }}$ | (2) |

其中:q为热流密度,W/m2;ρ为金属密度,kg/m3;δ为金属厚度,m;CP为金属比热,J/(kg·K);

(3) 表面温度测量。采用比色高温计对模型典型部位的表面温度进行测量。

(4) 模型内部温度测量。在连接部位、前体等局部典型部位,通过粘接热电偶的形式进行模型内部温度测量。

2.3 试验结果及分析三个状态的试验参数如表 1所示。

| 表 1 各试验状态参数表 Table 1 Parameters of tests |

|

|

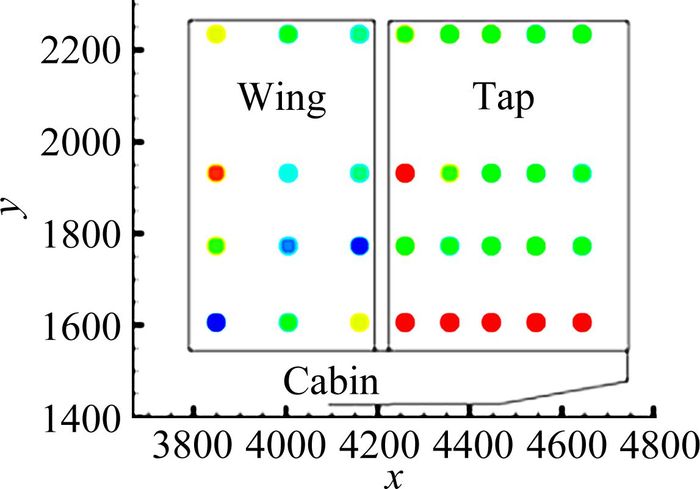

图 5为试验过程中热流较高状态下10°舵偏热流测点值。与图 6飞行状态下转动部件迎风面热流状态分布对比,可以看出二者之间分布基本保持一致,说明风洞建立的流场得到的热流分布基本接近于飞行条件下的情况。10°舵偏下靠近连接部位一侧无量纲比值(与舵中心点比)最大为1.88,远离连接部位一侧比值最小,比值为0.94;而10°舵偏下典型飞行状态计算结果得到转动部件迎风面比值最大约为2.2,最小约为1.2。与飞行状态转动部件迎风面热环境相比,地面试验热流测点结果在连接部位一侧基本相当,远离连接部位一侧稍低,这主要是由于相对模型尺度而言,由喷管发展而来的流场尺寸仍然偏小,转动部件表面远离连接部位一侧处于流场边缘,热流状态相对较低。

|

图 5 热流较高状态下10°舵偏迎风面热流测试结果 Figure 5 Test heat flux contribution of the upwind surface on the highest state and 10°rudder deflection |

|

图 6 10°舵偏典型飞行状态下计算结果 Figure 6 Flight calculation heat flux contribution of the upwind surface on the 10°rudder deflection |

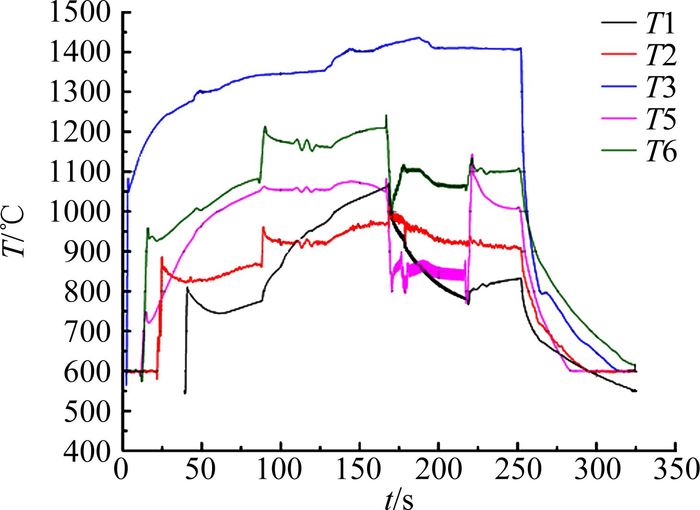

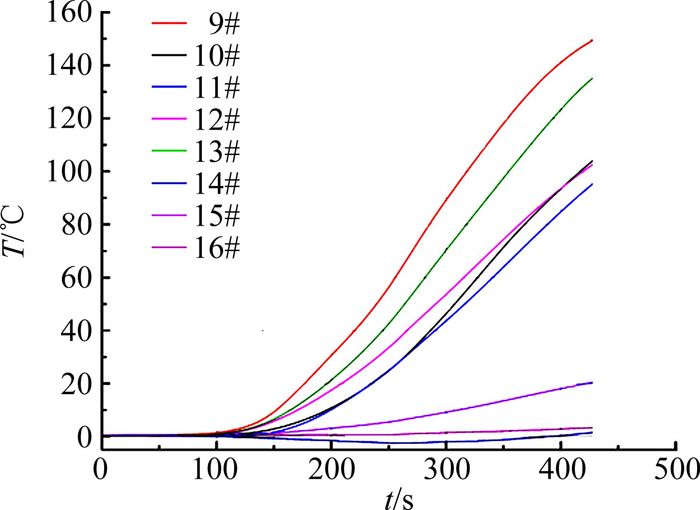

试验过程中水冷导流装置前端激波稳定,转动部件按既定程序摆动,前体及连接部位上方的流场也随着转动部件摆动正常变化。试验过程中试验段静压随着试验状态变化而稳定变化,表明气流稳定进入扩压器,转动部件自身热结构性能较好,转动部件与连接部位热结构、热匹配性能较好,转动部件转动良好。模型表面典型部位温度变化如图 7所示。模型表面升温较快,典型部位的温升速率均覆盖了飞行条件下计算出的温升速率,达到了热结构考核的目的。在温升达到一定程度后,转动部件进行大幅度摆动,由于对应位置变化,模型表面温度变化较大。从转动轴处热电偶测得的温度(图 8)可以看出:转动轴处温度未出现异常升高的情况,同时连接部位其它部件中也未出现温度异常升高,表明在要求的考核时间内转动部件转动热密封性较好。

|

图 7 模型典型部位表面温度分布 Figure 7 Surface temperature contribution of canonical position on the model |

|

图 8 转动轴附近温升曲线 Figure 8 Elevated temperature near the rudder axial on the model |

针对高超声速飞行器转动部件转动条件下流场特点,结合电弧风洞流场特性,开展了转动部件动密封试验技术研究,解决了试验模型选取、试验流场构建、转动部件大幅度摆动的流场稳定性等技术难题,并针对典型的转动部件模型,通过计算分析得到了与飞行条件下模型表面热流分布较为一致的高超声速流场,并在电弧风洞上首次开展了转动部件转动条件下的热结构、热匹配试验,前体及转动部件附近的流场也随着转动部件摆动正常变化,在国内首次实现了转动部件动密封地面试验考核,为高超声速飞行器设计提供了试验数据,降低了飞行试验风险。

| [1] |

田建明, 景建斌, 韩广岐. 高超声速地面试验方法综述[J]. 探测与控制学报, 2013, 35(5): 57-60. (  0) 0) |

| [2] |

Grosveld F W, Rizzi S A, Rice C E. Dynamic response of X-37 hot structure control surfaces exposed to controlled reverberant acoustic excitation[R]. NASA TM-2005-213519, 2005.

(  0) 0) |

| [3] |

Rivers H K, Glass D E. Advances in hot-structure development[C]//5th European Workshop on Thermal Protection Systems and Hot Structures, 2006.

(  0) 0) |

| [4] |

张伟, 张正平, 李海波, 等. 高超声速飞行器结构热试验技术进展[J]. 强度与环境, 2011, 38(1): 1-8. (  0) 0) |

| [5] |

李海燕. 高超声速高温气体流场的数值模拟[D]. 中国空气动力研究与发展中心, 2007. http://cdmd.cnki.com.cn/Article/CDMD-90113-2007189438.htm

(  0) 0) |

| [6] |

曾明, 杭建, 林贞彬, 等. 不同热化学非平衡模型对高超声速喷管流场影响的数值分析[J]. 空气动力学学报, 2006, 24(3): 346-349. (  0) 0) |

2017, Vol. 35

2017, Vol. 35