2015年12月30日,中国空气动力研究与发展中心在酒泉卫星发射中心进行了MF-1航天模型飞行试验,这是我国首次以边界层转捩和激波/边界层干扰问题研究为目的的高超声速模型飞行试验。试验飞行器由试验模型和助推器组成,以固体火箭发动机为动力,采用倾斜发射、无控飞行的方式,将试验模型送入预定试验窗口,并发展薄壁测温和基于压力扫描阀的静压测量技术,获取锥面转捩位置和压缩拐角压力分布。

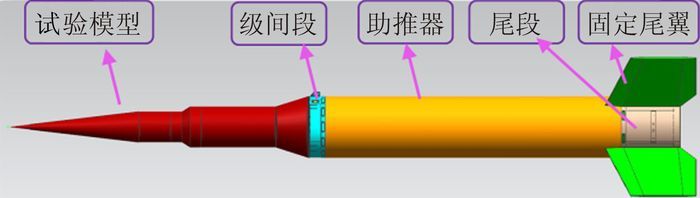

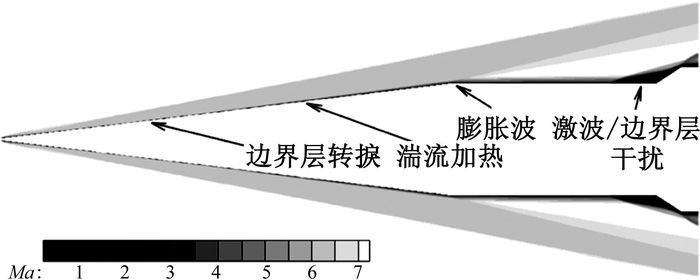

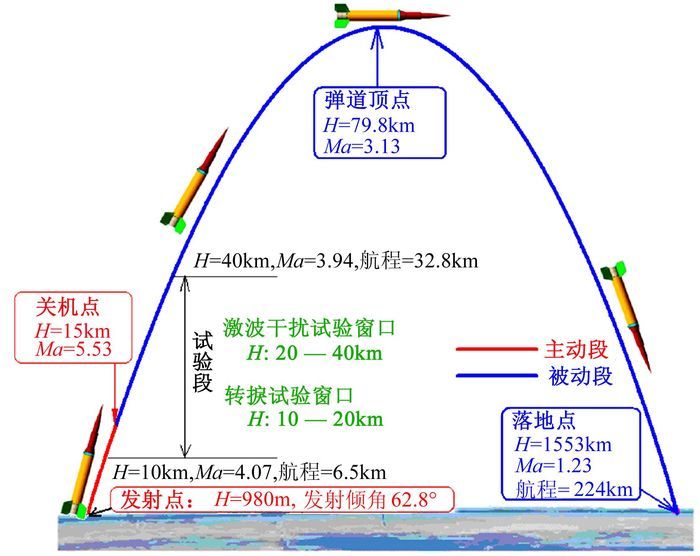

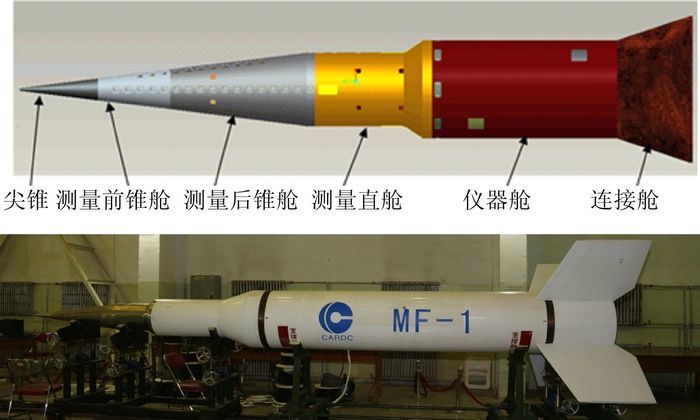

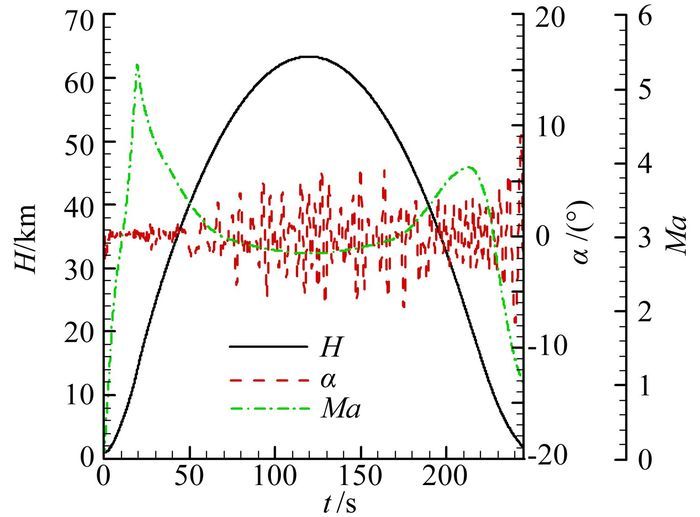

试验模型采用锥-柱-裙构型,理论外形如图 1所示,其中锥段用于研究边界层转捩,柱-裙压缩拐角构型用于研究激波/边界层干扰,主要气动现象如图 2所示;在试验模型研究区域布置58路温度和60路压力测量传感器,实现对温度与压力的测量。飞行最大马赫数5.53,飞行试验过程如图 3所示。

|

图 1 试验飞行器气动外形 Figure 1 Aerodynamic shape of experimental vehicle |

|

图 2 MF-1气动现象 Figure 2 Aerodynamic characteristics of MF-1 |

|

图 3 MF-1飞行试验过程图 Figure 3 The flight process of MF-1 |

MF-1结构与热防护系统的主要功能是:实现要求的理论外形,将试验模型及参数测量系统、电气系统、遥外测系统等连接为一个整体。结构设计需满足设备的安装、拆卸,确保在运输、吊装、飞行等各种载荷状态下具有足够的强度和刚度;热防护设计需保证承载结构、舱内设备等处于允许的工作温度环境下[1]。

由于气动问题研究的特殊要求,MF-1模型飞行试验的结构与热防护设计,存在以下关键问题:

1) 表面精度控制要求高。国外类似飞行试验HIFiRE1试验模型利用整体式分瓣结构和高水平的机械加工技术有效地解决了表面精度控制难度,国内现有机械加工水平与国外先进水平还存在较大差距。由于边界层转捩对外壁表面精度比较敏感,应重点关注试验模型锥段表面加工与装配特性,尤其舱段对接和传感器安装带来的缝隙和台阶对边界层转捩影响较大,在试验模型设计、加工和装配过程中要严格控制研究区域表面粗糙度和台阶/缝隙。

2) 大翼面安全设计和安装精度要求高。HIFiRE1飞行试验过程中由于高空段RCS调姿故障,导致试验无法完成预定姿态飞行。MF-1试验飞行器采用无控飞行,采用超大翼面实现高静稳定裕度设计,须保证翼面安全设计和安装精度,确保试验飞行器姿态满足试验要求。

针对上述关键问题,提出了相应的结构与防护系统设计解决措施,并利用数值仿真和地面试验对设计方案进行了校核与试验验证,飞行试验结果表明试验飞行器结构与防护系统工作可靠,获得了有效试验数据。

1 结构和热防护方案设计为获取真实飞行条件下边界层转捩和激波/边界层干扰的试验数据,避免飞行过程材料烧蚀引起的表面破坏干扰气动现象,试验模型研究区域采用热沉式防热设计,保证飞行过程材料表面无烧蚀和化学反应。

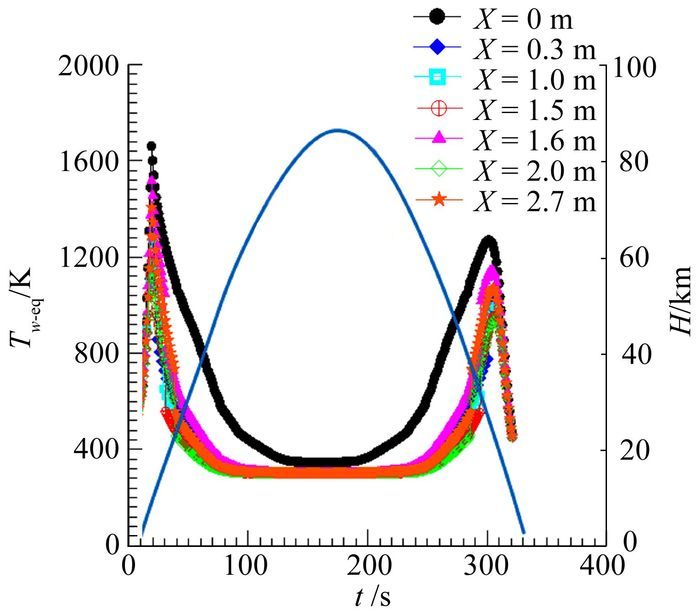

图 4为标准弹道条件下,MF-1飞行器不同位置辐射平衡温度(不考虑结构传热影响)沿弹道工程估算结果,其中,驻点最高温度为1660K,锥身0.3m位置表面最高温度为1317K,尖锥位置选用镍基高温合金,锥身和柱裙段选用不锈钢材料可以满足材料温度使用要求,试验模型组成与试验飞行器实物图 5所示。

|

图 4 飞行器表面平衡温度变化图 Figure 4 The equilibrium temperature change of aircraft surface |

|

图 5 试验模型组成与试验飞行器实物图 Figure 5 Composition of test model and physical map of experiment vehicle |

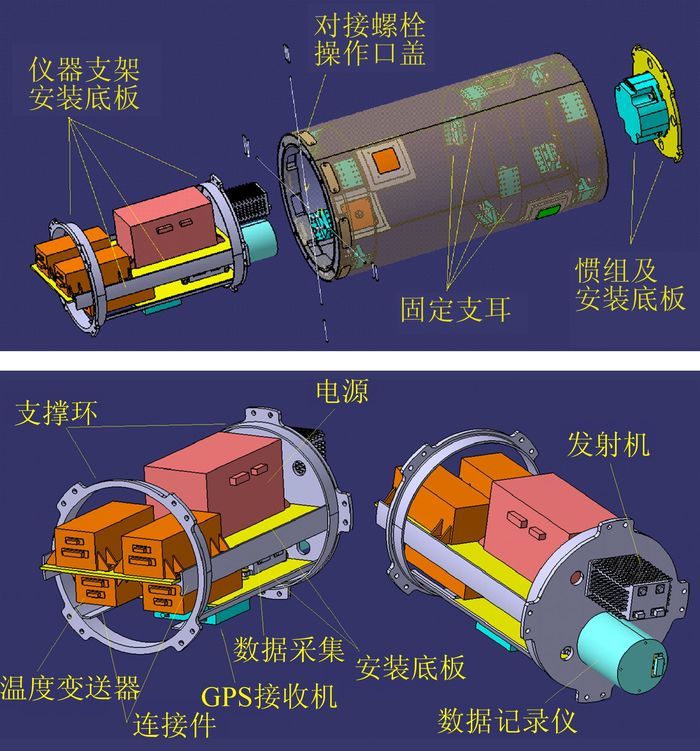

试验模型仪器舱和连接段考虑经济性和加工便捷性,采用铝合金壳体,外缠高硅氧/酚醛防热层,内粘接纳米泡沫气凝胶隔热层的结构,仪器舱内安装数据采集器、数据记录仪、遥测发射机、GPS接收机、惯组、天线、电源和温度变送器等。仪器舱设备布局如图 6所示。

|

图 6 试验模型仪器舱设备布置 Figure 6 Equipment layout of the test model instrument cabin |

MF-1助推器为试验飞行器提供动力和保证全弹的气动稳定性,由连接直段、固体火箭发动机、尾段、尾翼组成,连接直段用于连接试验模型与发动机,采用不锈钢壳体结构,尾翼采用“X”字形构型。

2 试验模型表面精度设计表面台阶/缝隙和粗糙度是影响边界层转捩的关键参数,设计和实现要求的表面粗糙度是结构设计的关键。针对转捩研究飞行试验对表面粗糙度控制要求,国外同类飞行试验研究表明:在边界层较薄的驻点附近粗糙度最大值应该控制在0.08mm以内,均方根值在0.001mm以内;在锥体区域,边界层沿着锥身方向不断增厚,粗糙度控制要求可以放宽至均方根值0.008mm以内[2-7]。参考国外经验,试验模型尖锥粗糙度设计为Ra=0.8,测量前后锥舱粗糙度设计为Ra=1.6,试验模型完成加工装配后粗糙度检测结果均在Ra=0.8以内。

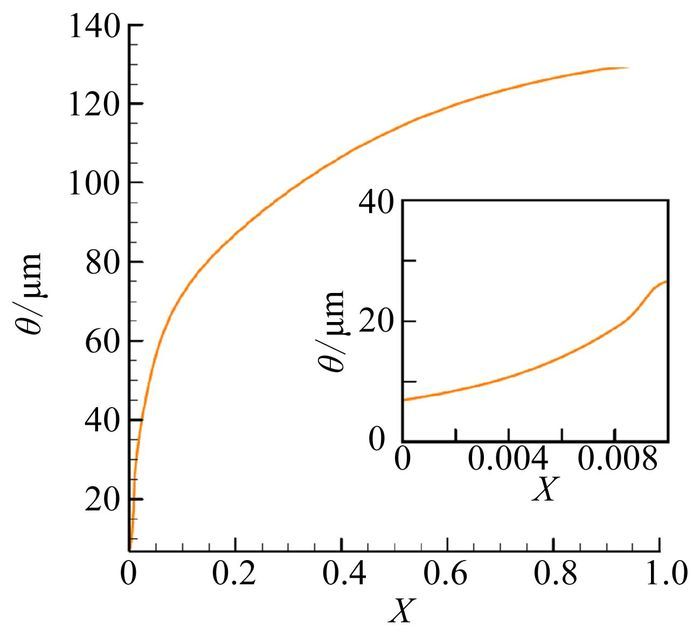

台阶和缝隙对转捩影响显著,尤其是在头部边界层厚度较薄区域,转捩对台阶/缝隙较为敏感,较大台阶/缝隙将诱导边界层强制转捩,图 7[7]为Hifire相同构型Ma=5.8边界层厚度分析结果。国外研究表明:圆锥构型局部台阶逆向台阶高度达到边界层厚度的1.7~2.2倍时可能诱发边界层强制转捩[8-9]。考虑到锥身较长,机械加工精度控制难度较大,试验模型锥段设计为尖锥、测量前锥舱和测量后锥舱三个舱段。由于头部驻点附近边界层厚度较薄,为减少对接台阶/缝隙影响,尖锥长度设计为329mm。Ma=5.8,h=14.8km时,尖锥与测量前锥舱对接处边界层厚度约为0.1mm,前后锥舱对接处边界层厚度约为0.12mm,考虑到不同位置的边界层转捩对台阶/缝隙敏感程度不同,以及机械加工精度控制难度,尖锥与前锥舱台阶/缝隙设计要求为不超过0.15mm,前后锥舱台阶/缝隙设计要求为不超过0.2mm。尖锥和测量前锥舱实物如图 8所示,试验模型完成加工装配后,目测台阶控制较好,由于条件限制,未对连接台阶进行精确测量。考虑到飞行试验测量到的强制转捩现象可能是由于局部台阶超差诱发的,飞行试验后,对同批次备份试验模型尖锥-前锥舱和前锥舱-后锥舱对接处进行台阶高度测量,测量结果如图 9所示,尖锥-前锥舱对接台阶最大值为0.2mm,前锥舱-后锥舱对接台阶最大值为0.2mm且均为逆向台阶,台阶超差的原因为尖锥与前锥舱采用螺纹连接时出现同轴度偏差以及圆度加工偏差。

|

图 7 Ma=5.8,h=14.8km时, 0°迎角圆锥边界层厚度分布[7] Figure 7 Boundary layer thickness as function of distance along cone of 0° angle of attack (Ma=5.8, h=14.8km) |

|

图 8 尖锥和测量前锥舱实物图 Figure 8 Physical maps of nose cone and front cabin |

|

图 9 锥段台阶测量值分布 Figure 9 Step measurement value of cone |

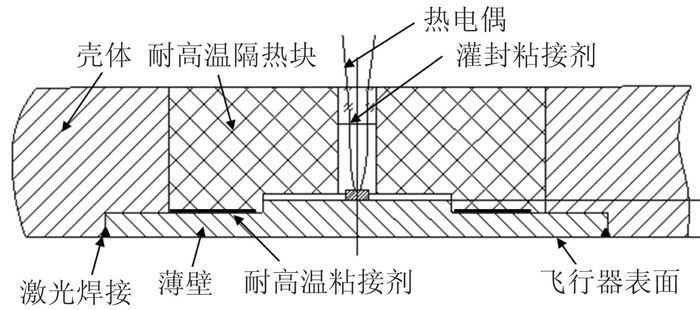

为捕捉飞行条件下的锥身边界层转捩位置和裙段激波/边界层干扰现象,在锥身和柱裙段布置温度和压力测量传感器。温度和压力测量结构与机体结构采用一体化设计,避免出现传感器安装引起的台阶和缝隙。试验模型测温结构组件共58个,测温组件热电偶通过焊接的方式与薄壁盖板结构连接(如图 10所示),测温薄壁扣板四周与壳体采用激光焊接成一体,焊缝采用磨床打磨光滑,与机体外形保持一致[10]。试验模型共布置60路测压通道,测压孔与测温位置分布在锥身不同的子午线上,避免了测压孔带来的流动干扰影响转捩的测量;压力测量主要通过在试验模型表面相应测点位置加工直径为1mm的通孔,并引出一定长度的不锈钢引压管,通过软管与电子压力扫描阀的测量管道连接,从而实现压力随时间的测量。

|

图 10 薄壁测温组件 Figure 10 Thin-wall temperature measurement |

翼面是无控飞行器上重要部件,翼面安全可靠的工作保证了试验飞行器沿弹道按预定姿态稳定飞行。MF-1采用大翼面布局设计,可以有效保证试验飞行器利用气动稳定性实现0°迎角附近稳定飞行;同时,由于翼面安装偏角导致飞行器旋转,因此翼面安全设计以及安装偏角控制是MF-1试验飞行器结构设计的关键因素之一。

3.1 翼面优化设计翼面前缘采用高硅氧/酚醛实心结构,大面积区域采用蒙皮+骨架铆接结构,其中蒙皮为组合式结构,外层为钛合金,内层为玻璃钢隔热层,骨架为铝合金厚板材料。对翼面进行气动热环境分析,翼面大面积区域最高温度约为600℃,考虑到钛合金在该温度下可能出现“钛燃”现象,在钛合金蒙皮表面喷涂ZrO2防热涂层,确保了翼面的防热安全。

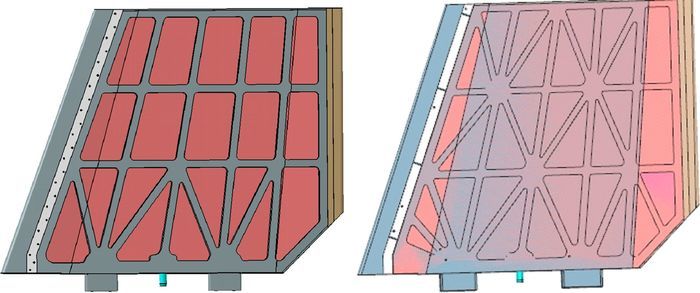

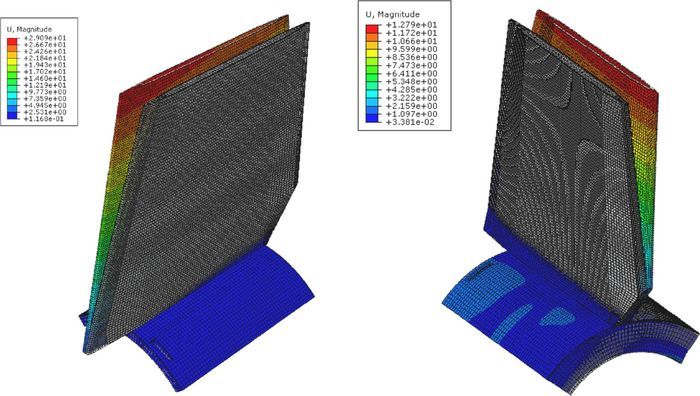

根据翼面飞行载荷,对翼面结构进行了强度刚度校核,考虑到翼面刚度对试验飞行器姿态以及飞行试验安全影响,利用有限元方法对翼面骨架进行优化设计,将“#”字形加强筋结构(左图)优化为“米”字形(右图),如图 11所示。图 12给出了翼面优化前后翼面最大载荷工况下刚度分析结果,优化后翼梢最大变形从29mm减少至12.8mm,有效抑制了尾翼的最大变形量,显著提高了翼面的刚度。针对4片尾翼安装偏角的控制要求,通过尾翼安装面修配工艺改进和安装偏角正负抵消的办法,使得4片尾翼安装总偏角为3′,满足了总安装偏角小于7′的设计要求。

|

图 11 翼面优化结构对比 Figure 11 Comparison of wing optimization structure |

|

图 12 翼面优化前后方案变形图 Figure 12 Comparison of wing optimization structure deformation |

飞行器的颤振是由于空气动力、弹性力和惯性力的相互作用而引起的一种动不稳定问题,对于大翼面飞行器颤振问题尤为突出。颤振将给飞行器带来严重后果,如结构破坏解体等。对MF-1进行颤振分析,可以有效的避免飞行风险,保证飞行安全。

根据结构和外形,分别建立了结构动力学模型和面元法气动力模型,利用P-K法进行了颤振计算,建立试验飞行器结构动力学简化的有限元模型,其中,飞行器身部采用梁结构简化,尾翼和弹身的连接采用MPC连接。

工程上认为当颤振速度与飞行速度之差大于飞行速度的15%时,飞行器将不会发生颤振。

表 1为MF-1试验飞行器弹道内颤振计算结果,分析表明,MF-1在满载和空载两种状态下,弹道内所有状态的颤振速度都大于试验飞行器实际飞行速度,且试验飞行器颤振余量充足,飞行器在整个飞行弹道包线内均不会发生颤振。

| 表 1 MF-1颤振计算结果 Table 1 Flutter analysis result of MF-1 |

|

|

通过尾翼/尾段静力试验测量结构的应力应变和最大变形量,可以有效地获取机体结构强度和刚度特性,并对计算结果进行校核,保证翼面关键部件安全可靠设计。

试验过程中,尾段与2片尾翼组装,尾段前端面与支架连接固定于安装板上,翼面通过圧心位置打孔施加竖直向下载荷。试验现场如图 13所示。表 2为不同工况下翼梢关键点的变形测试结果。

|

图 13 尾翼/尾段静力试验 Figure 13 The tail/tail-fin static test |

| 表 2 不同试验工况翼梢位移测试结果 Table 2 Wingtip displacement in different test conditions |

|

|

试验结果表明,尾翼应力测量值均小于材料屈服应力极限值,在100%设计载荷加载状态下,翼梢最大位移为11.4mm,与最大位移计算结果12.8mm比较接近,满足翼面最大变形不超过20mm的设计要求;试验加载系数为180%时,尾段/尾翼结构均未出现塑性变形现象,表明了尾段/尾翼结构安全系数较高,设计方案安全可靠。

4 主要地面考核试验地面考核试验是在试验室条件下,用试验装置再现载荷及边界条件,观测和研究飞行器结构的零件、部件的应力状态和结构特性,能有效地验证结构形式合理性和结构强度分析的正确性。

4.1 测温组件热振联合试验MF-1试验飞行器在飞行过程中,其工作温度将达到几百摄氏度,并伴随有强烈的随机振动。测温组件作为测量数据的关键部件,热电偶通过焊接的方式与壳体进行一体化设计,由于不同材料热传导率不同,可能导致高温和激烈振动环境下,测温组件结构破坏或者热电偶脱落,通过地面热振联合试验,对测温组件的承热抗振能力进行检验和考核[11-13]。

在热振联合试验中,在试验件表面固定热电偶作为温度控制点,将试验件置于振动台上,通过石英灯对环境进行加热,分别进行水平和竖直方向振动试验,通过测定测温组件的温度响应和试验结束后测温组件状态来判断热电偶工作是否正常。图 14为测温部件热振联合试验现场图,试验结果表明:测温组件的传感器焊接可靠,可以可靠有效地实现高温和振动联合环境下的温度测量。

|

图 14 竖直与水平振动方向热振联合试验 Figure 14 Thermal-vibrational joint test in vertical and horizontal vibration direction |

MF-1试验飞行器在飞行过程中会产生激烈的随机振动,这种激烈的随机振动可能会与结构本身的固有频率耦合,而引起振动放大破坏结构,通过试验模型振动试验可以考核结构在规定振动量级下的环境适应性,同时获取关键部位振动响应特性和机体结构强度和刚度特性[14-15]。

图 15为试验模型振动试验现场图,试验结果表明,试验模型在规定振动环境下各部件和设备工作正常,试验前后性能参数无异常变化,试验模型满足振动环境条件要求。

|

图 15 试验模型振动试验 Figure 15 Model vibration test |

2015年12月30日,MF-1试验飞行器在酒泉卫星发射中心圆满完成飞行试验,并成功回收飞行器残骸和黑匣子。图 16为MF-1试验飞行器起飞前起竖状态,图 17为回收残骸图,图 18为飞行弹道图。MF-1飞行最高马赫数为5.32,全程迎角围绕0°小幅震荡,试验窗口内最大滚转角速度为60°/s,试验窗口迎角保持±0.5°以内。经飞行姿态和机体残骸形貌分析,飞行器全程飞行稳定,防热和承力结构无破坏,工作可靠,验证了MF-1结构和热防护系统方案设计合理可靠。

|

图 16 MF-1试验飞行器起竖状态 Figure 16 Erection state of MF-1 |

|

图 17 MF-1试验飞行器飞行试验残骸 Figure 17 Flight test wreckage of MF-1 |

|

图 18 MF-1飞行弹道 Figure 18 Flight trajectory of MF-1 |

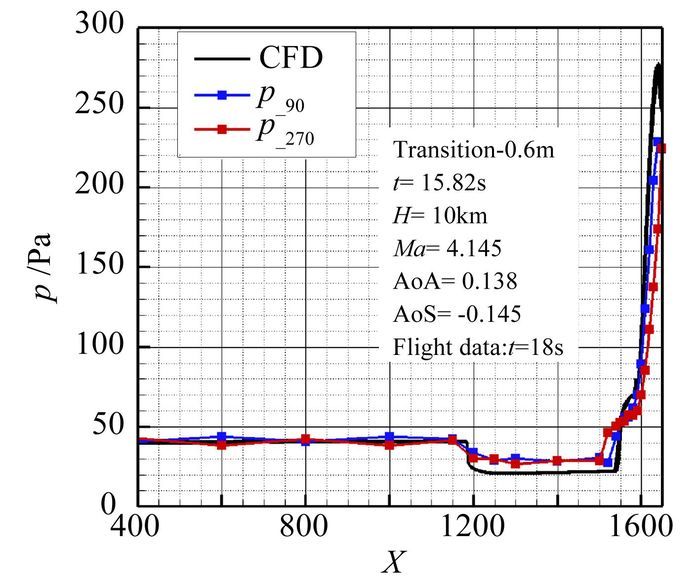

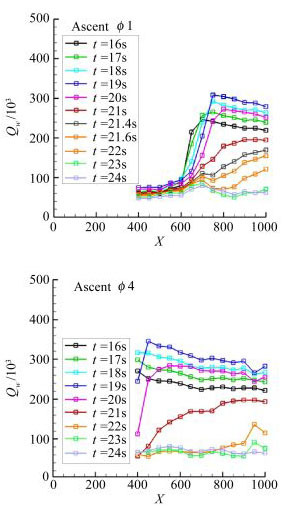

飞行试验获取了全程58路温度传感器和58路压力测量数据,图 19为飞行压力测量数据与地面预测结果对比图,图 20为不同子午线捕捉的自然转捩和强制转捩现象测量结果图,在φ1子午线上,转捩位置随飞行时间后移,判断为自然转捩现象,φ4子午线上,转捩位置随飞行时间不变,判断为强制转捩现象[16-18]。飞行试验结果表明,MF-1模型飞行试验结构与热防护关键问题的解决措施基本成功,有效地实现了圆锥边界层转捩和压缩拐角激波/边界层干扰现象的测量。但在加工和装配过程中出现的局部台阶超差,可能导致部分子午线流场出现飞行测量的强制转捩现象,飞行试验前应该对舱段对接处台阶进行精准测量,这是本次试验需要总结和改进的方面。

|

图 19 飞行压力测量数据与地面预测结果对比图 Figure 19 Comparison of flight pressure measurement data and ground prediction results |

|

图 20 不同子午线的自然转捩和强制转捩现象 Figure 20 Natural transition and forced transdition of different meridians |

本文介绍了MF-1模型飞行试验结构与热防护系统的设计、仿真与试验,以及关键问题的解决技术措施。根据上述分析,可得到以下主要结论:

1) 针对MF-1试验飞行器所设计的结构和热防护方案可以满足0°迎角圆锥边界层转捩和柱-裙压缩拐角激波/边界层干扰研究需求。

2) 针对表面精度控制要求,提出了弹体结构/薄壁测温模块一体化设计与二次精加工方案,有效抑制了测温模块对边界层流动的干扰。但试验模型头锥与前舱连接台阶的超差,可能诱发部分子午面出现了强制转捩现象,凸显了表面精度控制对边界层转捩研究的重要性。

3) 针对超大尾翼的变形控制要求,将“#”字形加强筋结构优化为“米”字形,使得翼梢最大变形从29mm减少至12.8mm,有效抑制了尾翼的最大变形量和颤振的发生;针对4片尾翼安装偏角的控制要求,通过尾翼安装面工艺改进和安装偏角正负抵消的办法,保证了总安装偏角小于7′,确保了飞行试验迎角在0°±6°范围内小幅震荡,最大滚转角速度为60°/s,试验窗口迎角保持0.5°以内,有效抑制了弹体滚转和保持了姿态稳定,确保了安全可靠工作。

致谢:国防科技大学陈广南教授、中国空气动力研究与发展中心杨庆涛副研究员、何琨副研究员、张毅锋副研究员、和争春研究员、航天科工四院红阳公司唐从刚高工对本文研究工作亦有贡献,特此表示感谢。

| [1] |

Zhan P G. A overview of american aerodynamic flight testbeds[J]. Flight Dynamics, 2015, 33(5): 385-389. (in Chinese) 战培国. 美国空气动力学飞行试验平台综述[J]. 飞行力学, 2015, 33(5): 385-389. (  0) 0) |

| [2] |

Kimmel R L. Aerothermal design for the HIFiRE flight vehicle[R]. AIAA 2008-4034, 2008.

(  0) 0) |

| [3] |

Adamczak D, Alesi H, Frost M. HIFiRE-1:payload design, manufacture, ground test, and lessons learned[R]. AIAA 2009-7294, 2009.

(  0) 0) |

| [4] |

Kimmel R L, Adamczak D. Hifire-1 background and lessons learned[R]. AIAA 2012-1088, 2012.

(  0) 0) |

| [5] |

Schneider S P. Flight data for boundary-layer transition at hypersonic and supersonic speeds[J]. Journal of Spacecraft and Rockets, 1999, 36(1). (  0) 0) |

| [6] |

Stetson K F. Nosetip bluntntess effects on cone frustum boundary layer transition in hypersonic flow[R]. AIAA-83-1763, 1983.

(  0) 0) |

| [7] |

Kimmel R L, Adamczak D, Gaitonde D, et al. HIFiRE-1 boundary layer transition experiment design[R]. AIAA 2007-0534, 2007.

(  0) 0) |

| [8] |

Johnson H B, Alba C R, Candler G V, et al. Boundary layer stability analysis of the hypersonic international flight research transition experiments[J]. AIAA Journal of Spacecraft and Rockets, 2008, 45(2). (  0) 0) |

| [9] |

Stainback C P. Effect of unit reynolds number, nose bluntness, angle of attack, and roughness on transition on a 5°half-angle cone at Mach 8[R]. NASA TN D-4961, January 1969.

(  0) 0) |

| [10] |

Liu Chuping, Yang Qingtao, et al. Heatflux measurement in aerothermodynamics and thermal protection tests[M]. Beijing: National Defense Industry Press, 2013. (in Chinese) 刘初平, 杨庆涛, 等. 气动热与热防护试验热流测量[M]. 北京: 国防工业出版社, 2013. (  0) 0) |

| [11] |

Wu Dafang, Zhao Shougen, Yan Zhenqian, et al. Experimental study on thermal-vibration test of thermal insulating component for cruise missile[J]. Journal of Aerospace Power, 2009, 24(07): 7-11. (in Chinese) 吴大方, 赵寿根, 晏震乾, 等. 巡航导弹防热部件热-振联合试验[J]. 航空动力学报, 2009, 24(07): 7-11. (  0) 0) |

| [12] |

Zhang Shouyan, Hui Yuxin, et al. Modeling free flight[M]. Beijing: National Defense Industry Press, 2002. (in Chinese) 张守言, 惠宇昕, 等. 模型自由飞试验[M]. 北京: 国防工业出版社, 2002. (  0) 0) |

| [13] |

Zhang Zhijun, Cheng Zhu, Wang Qi, et al. Experimental technology study for thermo-vibration united environment[J]. Journal of Experimental Mechanics, 2013, 28(04): 30-35. (in Chinese) 张治君, 成竹, 王琦, 等. 热振联合环境试验技术研究[J]. 实验力学, 2013, 28(04): 30-35. (  0) 0) |

| [14] |

Fan Huitao, Guo Qiangling. Research on free flight vibration environment of tactical missiles[J]. Tactical Missile Technology, 2015, 02: 17-22. (in Chinese) 樊会涛, 郭强岭. 战术导弹自主飞振动环境研究[J]. 战术导弹技术, 2015, 02: 17-22. (  0) 0) |

| [15] |

Liang Deli, Yu Kaiping, Han Jingyong. Advances in noise and vibration environment prediction of high speed spacecrafts[J]. Noise and Vibration Control, 2013, 1006: 58-62. (in Chinese) 梁德利, 于开平, 韩敬永. 高速飞行器振动噪声环境预示技术[J]. 噪声与振动控制, 2013, 1006: 58-62. (  0) 0) |

| [16] |

Berger K T, Greene F A. Aerothermodynamic testing and boundary-layer trip sizing of the HIFiRE flight 1 vehicle[J]. Journal of Spacecraft and Rockets, 2008, 45(6). (  0) 0) |

| [17] |

Kimmel R L, Adamczak D, Juliano T J. HIFiRE-5 flight test preliminary results[C]//51st AIAA Aerospace Sciences Meeting including the New Horizons Forum and Aerospace Exposition. Texas, USA:American Institute of Aeronautics and Astronautics, 2013:1-16.

(  0) 0) |

| [18] |

Juliano T J, Adamczak D, Kimmel R L. HIFiRE-5 flight test heating analysis[C]//52nd Aerospace Sciences Meeting. Maryland, USA:American Institute of Aeronautics and Astronautics, 2014:1-17.

(  0) 0) |

2017, Vol. 35

2017, Vol. 35