飞行器在大气层内高速飞行,气动加热会给飞行器玻璃窗口结构带来严重的挑战,由于温度梯度产生的热应力会引起玻璃窗口光学畸变误差,严重时会造成玻璃窗口损坏,热应力问题非常突出。因此在气动热环境下对玻璃窗口开展热应力分析是非常必要的[1-5]。

热应力分析有试验应变测量和有限元计算两种方法,通常两种方法结合开展。在飞行器地面模拟试验中通常须对重点部位结构的热应力进行应变测量,试验结果与计算结果结合开展热应力分析。在高温条件下进行应变测量的方法有数字图像相关法、条纹法、散斑干涉法以及电测法等,但是从测量精度、使用难易程度以及费用等方面衡量,目前最常用的还是利用各种高温电阻应变计的电测技术。在高温环境进行应变测量,国内外都开展了研究和实践。在国内开展了一些应变计研制和应用方面的研究[6-12],如在有机玻璃上制作的桥梁模型上安装应变计测量了桥梁在载荷作用下的应力状态;对飞机发动机涡轮转子叶片采用动态高温应变计进行了动应变测量,得到的动应力数据用于分析发动机叶片故障。在国外,美国研究了FeCrAl、PdCr等合金的丝式和薄膜式高温电阻应变计和光纤应变计,可使用高温陶瓷粘接和喷涂两种安装方式,高温应变计的使用温度达到1000℃,并在飞行器等结构试验中开展了高温应变测量[13-19]。国内与国外在高温应变测量方面有一定的差距,在国内开展的热结构试验中高温应变测量研究甚少,更鲜有在玻璃窗口上开展应变测量。为了分析气动热环境下玻璃窗口的热应力状态,针对玻璃窗口的特点,设计了专门的安装支架固定玻璃窗口模型,选用了与玻璃模型线膨胀系数接近的温度自补偿应变计,在试验中对应变计按实际温升速率标定瞬时热输出,实现对玻璃窗口模型的应变测量。

1 模型试验 1.1 试验设备试验在中国空气动力研究与发展中心的某高频等离子体风洞中进行。该风洞采用高频感应加热方式对气体进行加热,可以产生纯净的高焓气流。试验配备的喷管为亚声速喷管。

试验采用自由射流试验技术。通过对风洞运行参数、喷管参数的配置,模拟窗口周围的绕流流场,并主要模拟气流总焓、窗口表面的压力和热流分布及加热时间,模型试验时测量模型热应变。

1.2 试验模型与安装支架试验模型采用直径80mm、厚度3mm的玻璃平板,玻璃接触气流的一面有2mm的倒角,将玻璃固定在专门设计的夹持装置内部,夹持装置沿圆周等分为四部分,通过螺纹连接,从而保证夹持装置对玻璃各部分夹持力比较均匀。

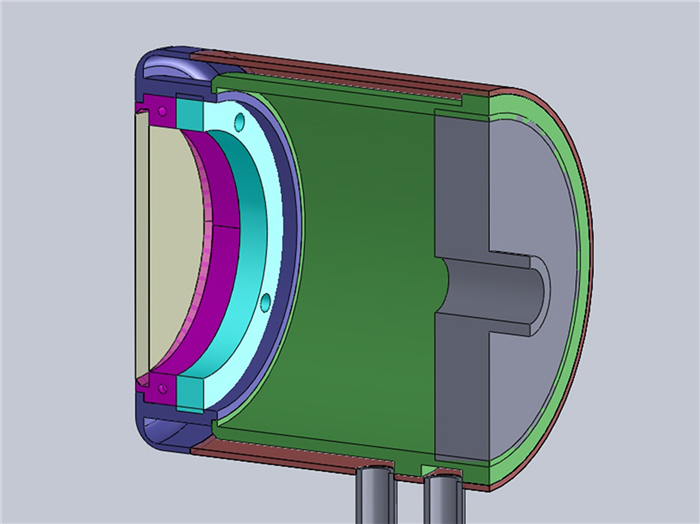

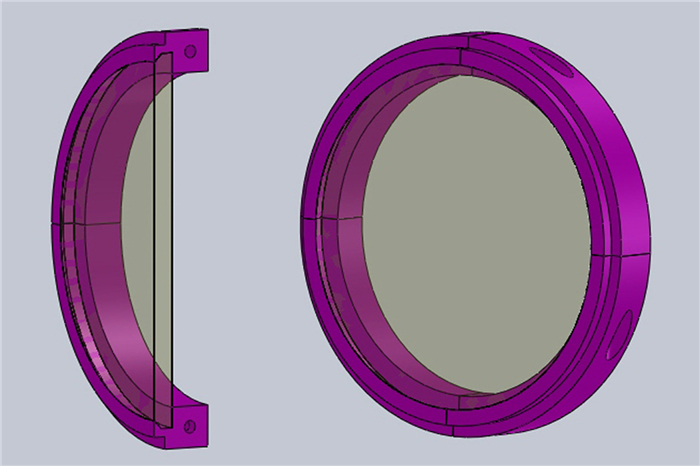

试验根据窗口模型特点专门设计了安装支架。窗口安装支架设计为轴对称形,圆形平板玻璃窗口安装于圆柱形夹层水冷结构的前端。为了防止传感器及其接线被高温气流烧坏,水冷支架各个面均采用夹层水冷结构。平板窗口安装支架示意图如图 1所示。整个窗口安装支架整体固定在试验段内部的送进支架上。

|

| 图 1 窗口模型安装支架示意图 Fig. 1 Sketch of window model's installation brace |

1.3 模型应变计安装

试验模型材料为玻璃,采用粘贴式的应变计。由于该玻璃的线膨胀系数小,在5.3×10-6/℃~5.8×10-6/℃之间,没有专门针对如此小线膨胀系数的温度自补偿应变计,只有选用了中航电测仪器股份有限公司生产的型号为BAB120-3AA250(9)中温应变计。该型应变计是针对线膨胀系数9×10-6/℃试件材料的温度自补偿应变计。采用H-600高温计粘胶剂对应变片进行粘贴。H-600胶是一种高性能双组份环氧树脂胶粘剂。该胶的长期使用温度范围为:-269~288℃,短期使用温度范围为:-269~370℃。

玻璃平板中心布置了一个应变测点,在0°、45°和90°方向上分别粘贴应变计,组成三轴应变花。由于玻璃表面粗糙度很小,在定制玻璃时要求对粘贴应变计的背面进行了毛化处理,提高了玻璃表面粗糙度。贴片时,尽量保证应变计的位置准确、刷胶均匀性、胶量控制适量等。

在粘贴好的应变计上及时覆上硅橡胶、金属压板,加压0.1MPa~0.3MPa并保持恒定,并放进烘箱固化。在150℃时保温2h,在180℃时保温2h。最后利用AZ-709胶涂敷保护层来进行应变计防护。粘贴应变计的玻璃窗口见图 2。

|

| 图 2 粘贴应变计的玻璃窗口模型 Fig. 2 Window model with strain gages |

由于导线受热会产生热输出,从而对测量结果产生影响,采用三线连接法来消除其热输出的影响。在高温影响的区域采用高温导线,导体材料为镍丝,额定温度为350℃。高温区外到应变仪调理器采用常温导线。预计模型背面温度不超过350℃,采用高温胶带固定导线。在高温应变计旁粘贴了热电偶,测量应变的同时测量温度,以便在热输出修正和灵敏系数修正时提供温度数据。

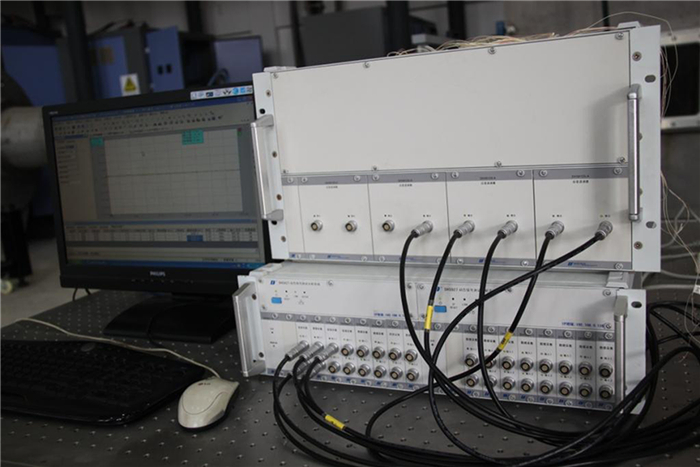

高温应变计采用三线连接法后,测量仪器采用半桥连接法。测量仪器采用东华测试技术公司的DH5920动态应变数据采集系统,如图 3所示。

|

| 图 3 动态应变数据采集系统 Fig. 3 Dynamic strain data collection system |

试验前检查高温应变计时,须记录每个应变计的电阻以及其高温导线和常温导线的电阻,以便进行导线电阻修正。同时检查高温应变计的绝缘电阻,通常室温绝缘电阻需大于100MΩ。

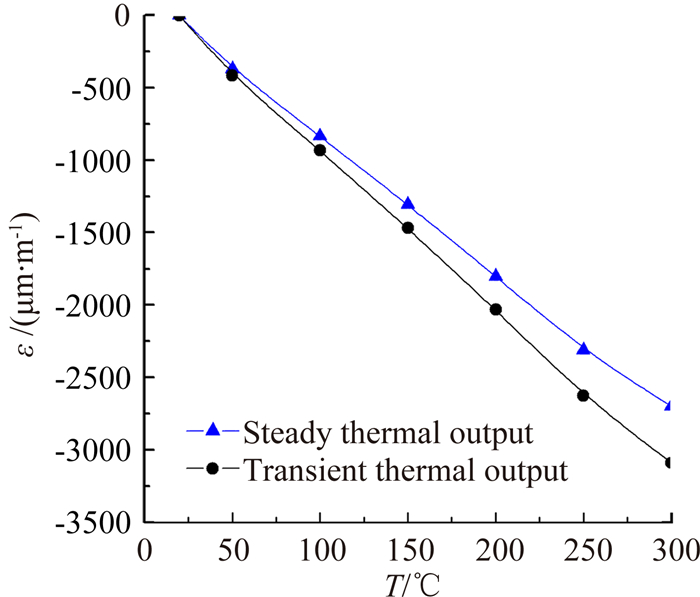

1.4 应变计热输出标定由于实际试验时升温速率超过了10℃/s,稳态标定的热输出数据与实际温升速率标定的瞬时热输出数据会存在差异。利用与正式试验相同的试验状态、试验时间和同一试验模型安装支架进行应变计的瞬时热输出试验。具体做法是:将窗口夹持装置的螺钉松开,保证玻璃具有自由扩展的空间,在这种情况下认为玻璃受热过程中没有热应力产生,应变片输出的值为温度导致的,即获得应变计的瞬时热输出。玻璃窗口模型的稳态热输出与瞬时热输出数据见图 4。

|

| 图 4 窗口模型的稳态热输出与瞬时热输出曲线 Fig. 4 Steady and transient thermal output histories of window model |

1.5 模型试验过程

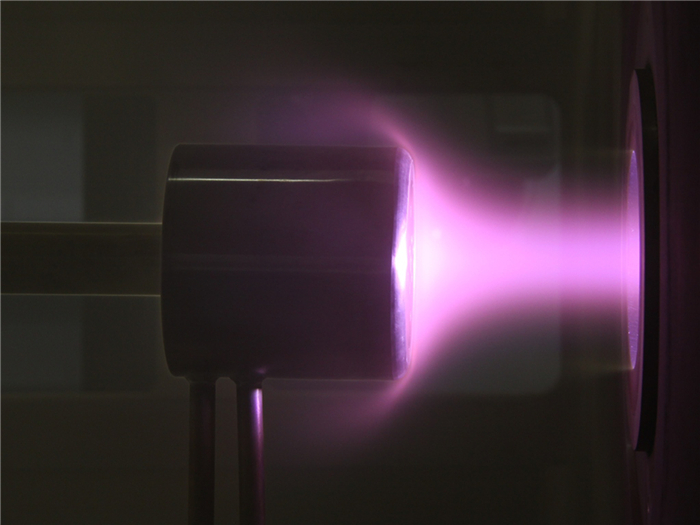

在完成来流总压总焓状态调试后,利用相同尺寸的校测模型进行了模型表面的热流分布和压力分布测量。当参数满足要求后,再进行模型试验。在模型试验中将窗口夹持装置的螺钉紧固,保证玻璃受热情况下无法自由扩展,则玻璃试验过程中将产生热应变。试验后,将窗口夹持装置的螺钉松开,保证玻璃具有自由扩展的空间,再重复试验状态进行试验,获得应变计在该温升速率下的瞬时热输出。试验时,应变计的供桥电压为2V,快速升温情况下的应变测量采样频率设置为100Hz,滤波截止频率设置为100Hz。模型安装在送进装置上,待试验流场建立并稳定后,模型被送进流场,模型在流场中的试验时间为12s,而后模型被送出流场。试验中的窗口模型见图 5。

|

| 图 5 试验中的窗口模型 Fig. 5 Window model during experiment |

2 试验结果分析 2.1 应变数据处理

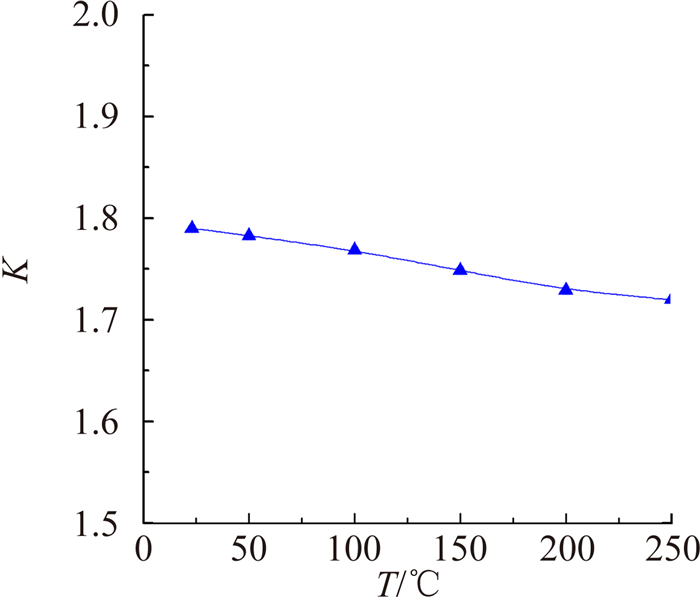

在取得应变测量的原始试验数据后进行数据处理工作。数据处理分三个步骤进行:原始测量应变值首先进行导线电阻修正,而后进行热输出修正,最后进行灵敏系数修正。应变计的灵敏系数随温度变化,须按照测点的实际温度查找灵敏系数的温度系数曲线中对应温度下的灵敏系数进行修正。该型应变计的灵敏系数温度系数曲线见图 6。

|

| 图 6 灵敏系数的温度系数 Fig. 6 Temperature coefficient of sensitive coefficient |

2.2 模型试验结果与分析

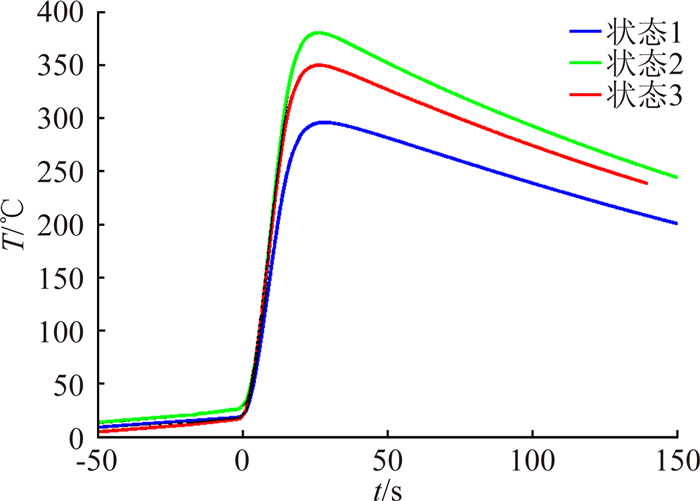

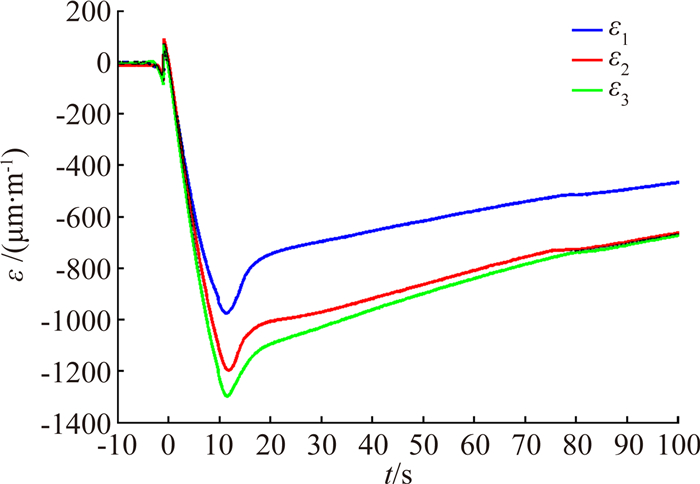

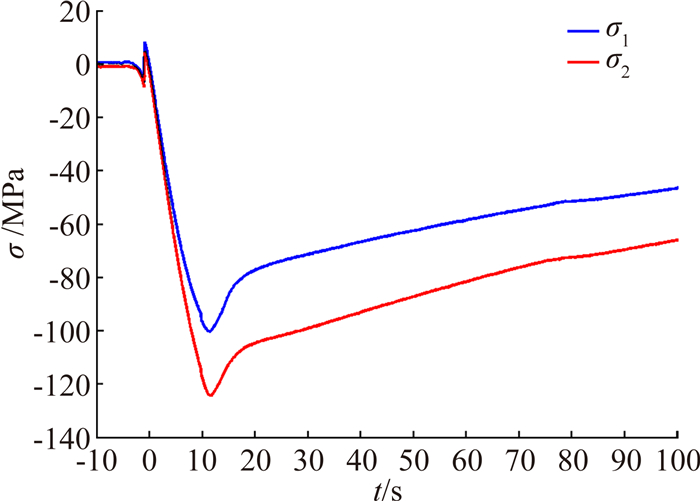

先利用无应变计的玻璃窗口模型在3个状态下进行了背面温度测量,玻璃窗口模型3个状态背面温度曲线见图 7。由于所用应变计额定最高温度为250℃,选用了状态1进行应变测量试验,玻璃窗口模型的典型应变应力测量结果见图 8、图 9,玻璃应变测点最高温度300℃。从应变和应力曲线来看,测点处受到是压应变和压应力,试验过程中压应变压应力逐步变大,试验后应变应力逐步回零;应变1的最大压应变值约为970μm/m,应变3的最大压应变值约为1300μm/m;应力1的最大压应力值约为100MPa,应力2的最大压应力值约为125MPa。

|

| 图 7 窗口模型3个状态背面温度曲线 Fig. 7 Three states back temperature histories of window model |

|

| 图 8 窗口模型的修正后应变曲线 Fig. 8 Modified strain histories of window model |

|

| 图 9 窗口模型的应力曲线 Fig. 9 Stress histories of window model |

3次重复性试验得到:风洞运行参数重复性误差为2%,测量的应变应力重复性误差小于3%。从玻璃窗口模型典型应变应力测量结果来看,玻璃窗口受到的是双向压应变压应力,分析认为主要是窗口受热被约束和窗口夹持装置受热膨胀约束玻璃窗口共同导致的。具体为玻璃窗口受到压缩应力和拉伸应力的共同影响。压缩应力分为两部分:一是玻璃窗口受热膨胀受到窗口夹持装置结构的约束产生的;二是窗口夹持装置也受热膨胀,其外部却受到窗口水冷安装支架的约束只能向内膨胀从而挤压玻璃窗口使其产生压缩应力。拉伸应力是窗口外表面温度大于窗口内表面温度而在窗口内表面测点处产生的。玻璃窗口表现为压应力,分析认为是窗口测点处主要受到两部分压缩应力影响,特别是窗口夹持装置材料为钢,窗口夹持装置向内膨胀较大从而挤压玻璃窗口使其产生压缩应力也较大,而根据温度测量结果分析窗口内外表面温差较小,由窗口内外表面温差产生的拉伸应力也较小;因此压缩应力远大于窗口内外表面温差产生的拉伸应力,窗口测点处表现为压缩应力影响。由于玻璃窗口及窗口夹持装置为对称结构,玻璃窗口表现为双向压应力,双向应变应力应一致,而测量结果显示应变1和应力1都略小,分析认为是窗口夹持装置在固紧玻璃窗口时周向约束不一致导致的。

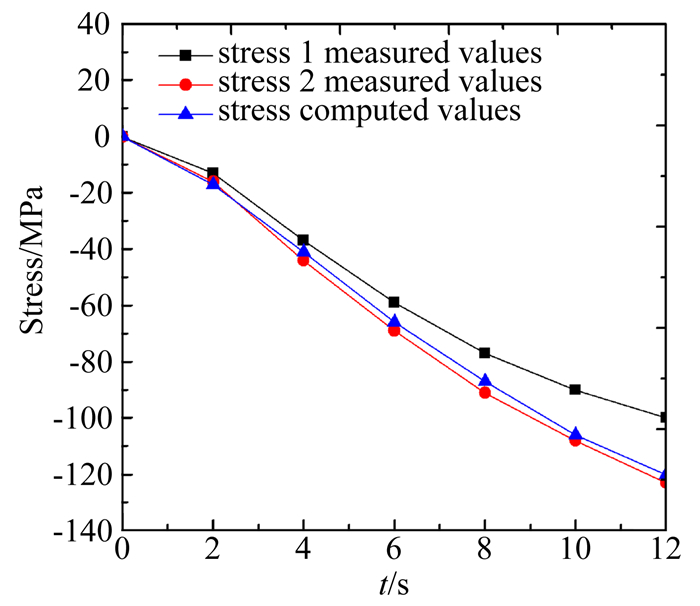

2.3 有限元计算验证利用有限元软件对玻璃窗口模型进行了热应力计算。用三维数值方法计算玻璃窗口随试验时间的温度场分布和应力场分布。计算模型为玻璃窗口及窗口夹持装置(见图 10);工况为来流总焓12MJ/kg,驻点压力8kPa;边界条件为迎风面为对流加热边界, 其它部分为绝热边界。热应力场计算假定结构的材料为均质的,张量形式的热弹性力学控制方程组由弹性力学的变分原理将其化为经典的有限元求解方程;并且对物体受热产生的应力问题,物体由于热膨胀只产生线应变,而剪切应变为零。玻璃窗口模型测量值、计算值对比曲线见图 11,从图中可见两者之间的误差约15%,计算结果印证了试验测量结果。

|

| 图 10 玻璃窗口及夹持装置 Fig. 10 Glass window and clamp |

|

| 图 11 窗口模型测量值计算值对比应力曲线 Fig. 11 Measured values and computed values compared stress histories of window model |

2.4 小结

通过本次试验表明,玻璃窗口模型内腔最大压应力值为125MPa,远小于该玻璃的抗压强度。在该试验状态下玻璃窗口模型应力状态在材料许用应力的合理水平,热应力不会对玻璃窗口造成损坏。

虽然飞行器实际飞行时的马赫数约为4,风洞试验时为亚声速流场,但是在气动热环境模拟时主要模拟气流总焓、气流总压等热环境参数,气流马赫数不是模拟参数,主要考虑传热的影响。因此,针对实际飞行时的来流总焓约15MJ/kg,玻璃窗口表面压力约10kPa,本试验条件基本模拟了实际飞行时的气动热环境参数,所得的结论对真实飞行器玻璃窗热应力分析有一定的参考价值。

3 讨论为分析玻璃窗口在气动热环境下热应力状态,本文在高频等离子体风洞中采用电阻应变计测量方法开展了试验研究。通过风洞试验得到了气动热环境下玻璃窗口模型应变应力变化结果,并利用有限元计算验证了该试验结果。所得结论如下:

1) 玻璃窗口测点处主要受到玻璃窗口受热膨胀受到窗口夹持装置结构的约束产生的压缩应力和窗口夹持装置向内膨胀从而挤压玻璃窗口使其产生压缩应力等两部分压缩应力影响;

2) 玻璃窗口模型在最高温度300℃试验状态下应力状态在材料许用应力的合理水平,热应力不会对玻璃窗口造成损坏。

本次试验为下一步更高温度的气动热环境下玻璃窗口热应力分析打下基础。

| [1] |

Fan Zhigang, Xiao Haosu, Li Hui, et al. Analysis of optical transmission through high speed aircraft optical dome in aerodynamic thermal environment[J].

Aero. Weaponry, 2010(5):59–61.

(in Chinese) 范志刚, 肖昊苏, 李辉, 等. 气动热环境下高速飞行器光学头罩光传输分析[J]. 航空兵器, 2010(5) : 59–61. |

| [2] |

Wang Naixiang, Xu Yulei, Hui shouwen, et al. Optical/structural/thermal analysis of optical window of high-maher airborne remote sensor[J].

Journal of Changchun University of Science and Technology (Natural Science Edition), 2014, 37(3):5–8.

(in Chinese) 王乃祥, 徐钰蕾, 惠守文, 等. 高马赫航空遥感器光学窗口的光机热分析[J]. 长春理工大学学报(自然科学版), 2014, 37(3) : 5–8. |

| [3] |

Zhang Y P, Fan Z G, Liu J Q. Study on aero-optical effect in the terminal infrared guidance[J].

Laser & Infrared, 2006, 36(6):487–490.

(in Chinese) 张亚萍, 范志刚, 刘金强. 红外末制导中的气动光学效应分析[J]. 激光与红外, 2006, 36(6) : 487–490. |

| [4] |

Geng X R, Gui Y W, He L X, et al. Numerical study on heat transfer and thermal stress for infra-window with externally cooled and internally colled techniques[J].

Acta Aerodynamica Sinica, 2008, 26(3):329–333.

(in Chinese) 耿湘人, 桂业伟, 贺立新, 等. 红外窗口不同冷却方式下的结构传热和热应力特性计算研究[J]. 空气动力学学报, 2008, 26(3) : 329–333. |

| [5] | Ko William L, Gong Leslie. Thermoelastic analysis of hyper-X camera windows suddenly exposed to Mach 7 stagnation aerothermal shock[R]. NASA TP 2000-209030. Dryden Flight Research Center, 2000. http://www.researchgate.net/publication/2460605_Thermoelastic_Analysis_of_Hyper-X_Camera_Windows_Suddenly_Exposed_to_Mach_7_Stagnation_Aerothermal_Shock |

| [6] |

Hao Bing, Li Chenggang, Wang Deyou. Development and Application of 900℃ Dynamic Strain Gage[J].

Aeroengine, 2005, 31(2):24–27.

(in Chinese) 郝兵, 李成刚, 王德友. 900℃动态应变计的研制与应用[J]. 航空发动机, 2005, 31(2) : 24–27. |

| [7] |

Cao Kunhua, Huang Jiajing. Investigation on the dynamic instrumentation technology of an engine LP turbine blade and its application[J].

Gas Turbine Experiment and Research, 2008, 21(1):22–25.

(in Chinese) 曹昆华, 黄家经. 某型发动机低压涡轮转子叶片动测技术及应用研究[J]. 燃气涡轮试验与研究, 2008, 21(1) : 22–25. |

| [8] |

Yin Fuyan. Testing for temperature characteristics of high-temperature strain gauge under transient heating condition[J].

Structure & Environment Engineering, 2005, 32(2):8–18.

(in Chinese) 尹福炎. 高温应变计在瞬态加热条件下温度特性的试验研究[J]. 强度与环境, 2005, 32(2) : 8–18. |

| [9] |

Shen Guanlin. New development of strain gauge measurement technique and applications in reactor structures etc. engineerings[J].

Atomic Energy Science and Technology, 2008, 42:681–684.

(in Chinese) 沈观林. 应变电测技术新发展及在反应堆结构等工程中的应用[J]. 原子能科学技术, 2008, 42 : 681–684. |

| [10] |

Yin Fuyan. The performance characteristics of high temperature strain gauge under high temperature[J].

Science & Technology Application, 2011, 40(9):5–12.

(in Chinese) 尹福炎. 高温应变片在高温下的性能特性[J]. 科技应用, 2011, 40(9) : 5–12. |

| [11] |

Shen Guanlin. New developments of strain gauge measurement and transducer technique and applications in all kinds of engineers and domains[J].

China Measurement & Test, 2011, 37(2):87–91.

(in Chinese) 沈观林. 应变电测与传感器技术的新发展及应用[J]. 中国测试, 2011, 37(2) : 87–91. |

| [12] |

Zhang Jiaming, Wang Wenrui, Nie shuai. Research and calibration experiment of characteristic parameters of high temperature resistance strain gauges[J].

China Measurement & Test, 2014, 40(5):25–28.

(in Chinese) 张佳明, 王文瑞, 聂帅. 高温电阻应变片特性参数标定实验研究[J]. 中国测试, 2014, 40(5) : 25–28. |

| [13] | Lei Jihfen. High temperature static strain measurement with an electrical resistance strain gage. AIAA 92-5039[R]. Reston:AIAA, 1992. |

| [14] | Lei Jihfen. High-temperature extensometry and PdCr temperature-compensated wire resistance strain gages compared[R]. NASA Lewis Research Center, 2000. |

| [15] | Piazza, Anthony. High-temperature sensor applications for ground testing of C-17 engine[R]. NASA Dryden Flight Research Center, 2007. |

| [16] | Larry Hudson, Craig Stephens. Thermal-mechanical testing of hypersonic vehicle structures[C]//Hypersonic/MURI review meeting. Santa Barbara, CA, 2007. |

| [17] | Anthony (Nino) Piazza, Lance W Richards, Larry D Hudson. High-temperature strain sensing for aerospace applications[C]//Summer WRSGC, 2008. http://wenku.baidu.com/view/73a53502e87101f69e3195e3.html |

| [18] | Gregory Otto J, You T. High temperature strain gages[R]. NASA US007963171B2, 2011. |

| [19] | Gregory Otto J, Chen X M. Low TCR nanocomposite strain gages[R]. NASA US008191426B2, 2012. |