进气道是吸气式飞行器的一个关键部件,它是一个经过精心设计的气流通道,作用是引入空气,在实现对气流的减速增压后,提供给发动机燃烧室,其性能的优劣直接影响到发动机乃至飞行器的飞行性能。

进气道风洞试验是评估进气道性能、获得进气道特性参数的主要手段。

对航空进气道试验来说,速度范围一般较低,靠冲压方式进入进气道的流量较小,无法满足进气道实际工作时需要的流量值,此时进气道工作线与发动机工作线没有交点,达不到进气道试验的目的[1]。同时,为了满足现代先进飞行器隐身和提高突防能力的需要,飞行器越来越多地采用雷达反射面较小的埋入式进气道气动布局形式,因此埋入式进气道得到业界越来越广泛的关注、研究与应用[2-3]。但由于埋入式进气道进气口吸气效率低,采用常规的试验手段难以满足流量要求。因此,在上述两种情况下,就需要在进气道出口后方安装流量引射器来提高进气道的吸入流量。

当前,国内外对TBCC(冲压/涡轮组合动力发动机)型进气道的研究方兴未艾[4-9]。对于这类组合动力进气道而言,无论是采用串联还是并联方式,进气道之间都会存在较强的气动干扰现象。特别是发动机在进行模态转换时,涡轮发动机进气道入口逐渐关闭,冲压发动机入口逐渐打开,此时进气道之间会存在复杂的性能匹配和气动干扰问题。传统的单进气道试验系统无法模拟这种复杂的进气道耦合特性。

国内外对进气道试验技术的研究是一个逐步发展的过程[10-14]。流量测量最初的方法是在进气道出口用总压测量耙测量气流总压,用周向壁面静压点测量气流静压,进而解算出气体的流量。这种方法在气流不均匀度不太大时误差较小,但当气流不均匀度逐渐增大时,误差也是随之增大,甚至超过了工程上能接受的误差范围,无法满足进气道设计的要求。随后,发展了基于文丘里管测量原理的流量计,通过对气流进行整流和喉道加速进而提高流量的测量精度。如果流量计经过精心设计和流量匹配,可以将流量的测量误差控制到0.5%以内,大大提高了测量的精度。另外,传统的进气道试验装置一般仅设计有一套,只适用于单发进气道试验,但随着先进双发进气道技术的发展,例如TBCC类双发进气道,需要两套试验装置来同时模拟双发进气道复杂的耦合特性,因此有必要在满足风洞堵塞度的条件下发展双发进气道试验系统。

本文通过设计文氏流量计、环形引射器和双管路测量系统,建立了一套应用于TBCC等双发进气道风洞试验的抽吸试验系统及流量高精度测量技术,并通过风洞试验来验证系统的有效性和综合试验能力。

1 风洞与试验系统 1.1 风洞试验系统是在中国航天空气动力技术研究院FD-12三声速风洞中研制并调试完成的。FD-12风洞是一座直流暂冲式亚、跨、超三声速风洞。风洞试验段横截面尺寸为1.2×1.2m2,亚跨声速试验段长度为3.8m,超声速试验段长度为2.4m。试验的马赫数范围为0.3~4.0,攻角范围为-15°~25°,侧滑角范围为-20°~20°。亚、跨声速试验时,用声速喷管通过改变前室总压的方法可得到不同马赫数(Ma=0.3~1.2)。超声速试验时,可通过更换二元喷管块来改变马赫数(1.5~4.0)。风洞两侧壁各有两个观察窗,可用于试验观察或纹影仪拍摄流场。

1.2 文氏流量计文氏流量计基于文丘里管测量原理,首先通过管路扩张,将进气道出口气流减速到40m/s以下,再加装整流装置(蜂窝器和阻尼网)使得气流均匀,消除压力脉动,然后采用“米”字型测压耙测量气流总压,以保证总压测量的准确性;之后再用拉瓦尔喷管使气流在喷管喉道处加速到密流函数大于0.8后,测量喷管喉道处的静压,以保证静压测量的准确性;最后通过总压、静压和喷管喉道面积可计算气体的流量。采用文氏流量计测量气体流量,可显著提高流量测量的精度。

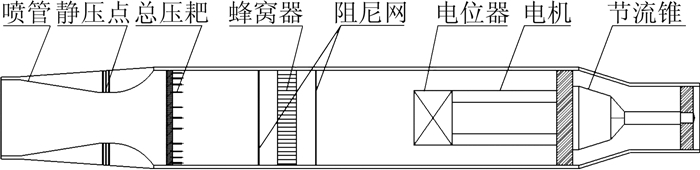

流量计包括流量调节、整流和流量测量三个部分,理论设计图如图 1所示。

|

| 图 1 流量计理论设计图 Fig. 1 Mass flow measuring device |

流量调节装置由节流锥、丝杠、步进电机和反馈电位器组成。试验中,步进电机带动丝杠旋转,丝杠可带动节流锥做往返直线运动,达到改变流通面积、调节流量的作用。为精确定位锥的位置,在电机的末端安装有电位器,作为反馈装置,以实现闭环控制。

气流流经节流装置后,流动比较紊乱,在节流装置的后方安装有整流装置,整流装置由阻尼网和蜂窝器组成,达到碎涡和气流导向的目的。但气流通过阻尼网时,会产生比较明显的总压损失。胡培杰对阻尼网产生的压降进行过比较细致的研究[15]。结合文献和已有经验,试验系统选用的阻尼网为20目/inch(1inch=2.54cm),蜂窝器芯格为6.4mm,深度30mm,此时具有较好的整流效果,总压损失也能控制在比较合理的范围。在整流装置的后方安装有“米”字形总压测量耙和拉瓦尔喷管,在喷管的喉道处沿周向均布有六排静压测量孔。

1.3 环形引射器环形引射器引射效率较高,再配之有一定扩张角的气流掺混段,可进一步提高引射效率。国内外不少学者对环形引射器的引射特性和优化设计方法都有过比较深入细致的研究[16-21]。

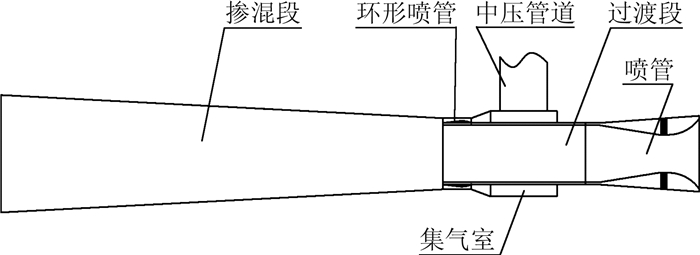

试验系统采用的环形引射器由中压管道、调压阀、集气室、环形喷管和混合段等部件组成,理论设计图如图 2所示。中压气流通过管道引入到引射器的集气室,再通过拉瓦尔环形喷管形成超声速的引射气流,抽吸处于环形喷管中间的主气流,以提高主气流的流量;主气流与引射气流在有一定扩张角度的混合段内充分掺混后排出。经优化设计,本文选用的拉瓦尔环形喷管出口马赫数为2.0,掺混段扩展角为6°,此时引射效果最佳。

|

| 图 2 环形引射器理论设计图 Fig. 2 Annular pumping device |

考虑到整套系统设计的紧凑性,同时也为提高引射器的引射效率,引射器与流量计出口是直接相连的,如图 2所示,图中右侧所示喷管即为流量计的喷管出口。

引射器的引射管道通过中压橡胶软管与洞体外的调压阀和中压气源连接。试验过程中需要进行流量抽吸时,调压阀设置在一定开度,中压气流通过调压阀从洞体外注入到引射器的集气室,最后通过环形喷管形成马赫数2.0的超声速引射流场。

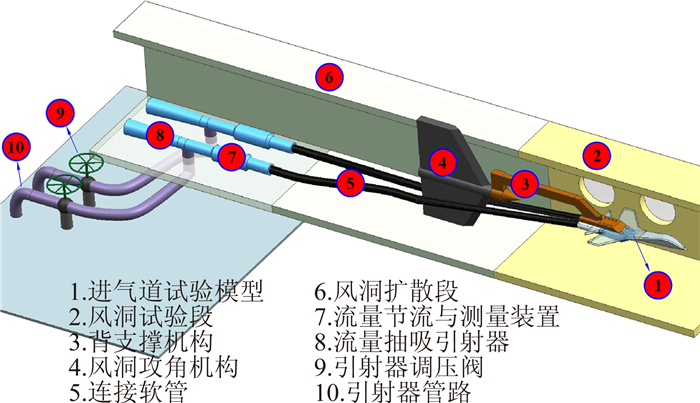

1.4 系统布局图 3是双发进气道试验系统在风洞内的总体布局图。

|

| 图 3 试验系统总体布局图 Fig. 3 Test system in the wind tunnel |

从图 3可以看出,飞机双发进气道模型以背支撑的方式安装在支撑机构上。背支撑机构通过可变侧滑的接头安装在风洞攻角机构刚性支架的凸出圆柱段上。由于试验中进气道要改变攻角或侧滑角,因此进气道出口与流量计之间使用具有一定变形量和正负压承载能力的中压橡胶软管连接。流量计和引射器的一体化试验系统共两套,并列安装在风洞支架后方超扩段的下壁板上,通过引射气流管道的钢法兰将系统与风洞壁板进行固定。引射管路调压阀安装在风洞洞体外部,向洞体内的引射器提供一定压力的引射气流。

通过采用上述安装和连接方式,并结合风洞自身的试验能力,试验系统能够实现的马赫数变化范围为0.3~4.0,攻角变化范围为-10°~25°、侧滑角变化范围为-10°~10°。

2 试验验证与应用 2.1 试验验证运用本文设计的试验系统,首先开展了某型进气道模型验证性试验。试验模型为中心锥轴对称进气道,如图 4所示,入口捕获面积为2062.9mm2,进气道额定马赫数为4.0。试验条件:来流马赫数Ma=4.0,模型攻角和侧滑角均为0°。

|

| 图 4 进气道模型 Fig. 4 Inlet test model |

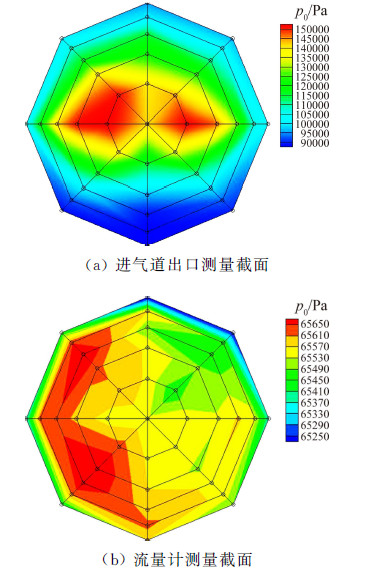

图 5为该试验条件下进气道出口测量截面和流量计测量截面测量得到的总压分布云图,直观地显示了整流装置的整流效果。从图 5中可以看出,进气道出口测量截面测得的总压分布很不均匀,总压变化范围为(90~150)kPa,总压不均匀度为0.56,这将导致通过总压、静压计算得到的流量系数误差较大;流量计测量截面测得的总压分布很均匀,总压变化范围为65 250~65 650Pa,总压不均匀度为0.007,比进气道截面小了近两个量级,离散的总压测点值可以很好地代表截面的总压信息。

|

| 图 5 进气道和流量计测量截面总压分布云图 Fig. 5 Total pressure contour of inlet exit and mass flow measuring device |

需要特别指出的是由于气流流经管道、节流装置、整流装置后会产生比较大的总压损失,因此流量计所测得的总压比进气道出口所测得的总压小很多,但这并不影响流量的准确测量。

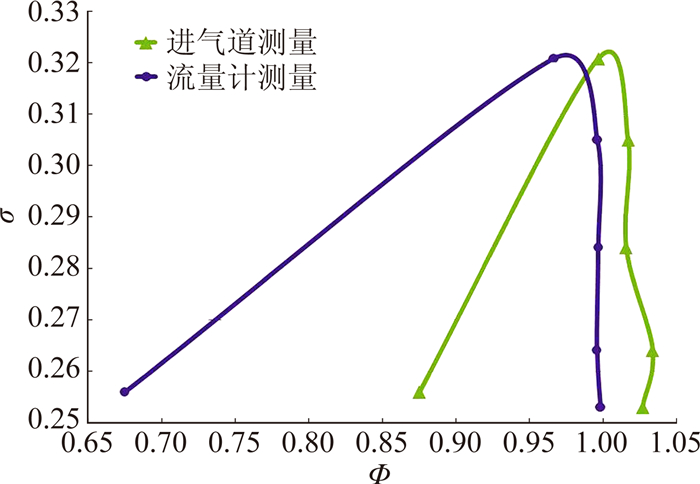

图 6为进气道和流量计测得的节流特性比较曲线。试验选取的马赫数为4.0,该马赫数为进气道的额定马赫数,此时进气道的流量系数达到最大值1.0。从图 6可以看出,当节流锥锥位为0时(此时进气道未节流,反压最小),流量计测得的进气道流量(该值为原始测量值乘以修正系数后的值,修正系数在流量计地面校准时得到)很接近1.0,进气道出口测得的进气道流量约为1.02,而进气道流量的理论值为1.0,因此,流量计在此时的测量相对误差很小,而进气道出口的测量相对误差则大于2%。当锥位逐渐增加时,反压逐渐加大,处于进气道扩张段内的正激波逐渐往进气道喉道方向移动,正激波越靠前,当地马赫数越低,正激波的强度越弱,总压损失也就越小,总压恢复系数σ就越大;当正激波到达喉道处,正激波最弱,总压恢复系数σ达到最大值;在正激波从扩张段推至喉道的过程中,由于正激波前面为超声速流动,扰动不会前传,因此流量系数始终保持不变,为1.0。从图 6可以看出,当锥位逐渐增加时,流量计测得的流量一直很稳定,相对误差均小于0.5%,而进气道出口测得的流量系数波动性较大,最大相对误差达到了3.3%。随着锥位继续前移,正激波被迅速推出唇口,并与唇口的斜激波相交,唇口激波系呈λ型,此时将产生超声速溢流,流量系数逐渐降低。当节流较严重时,进气道出口测得的流量与流量计测得的流量相差很大,原因是此时进气道已发生喘振,进气道出口气流非常不均匀,导致测得的流量系数已经严重失真。

|

| 图 6 进气道和流量计测得的节流特性比较曲线 Fig. 6 Throttling curves of inlet exit and mass flow measuring device |

从以上分析可以看出,流量计的流量测量相对误差基本在0.5%以内,而进气道出口的流量测量相对误差最大达到了3.3%,说明流量计的测量精度与传统在进气道出口测流量的方法相比,提高了近一个量级。

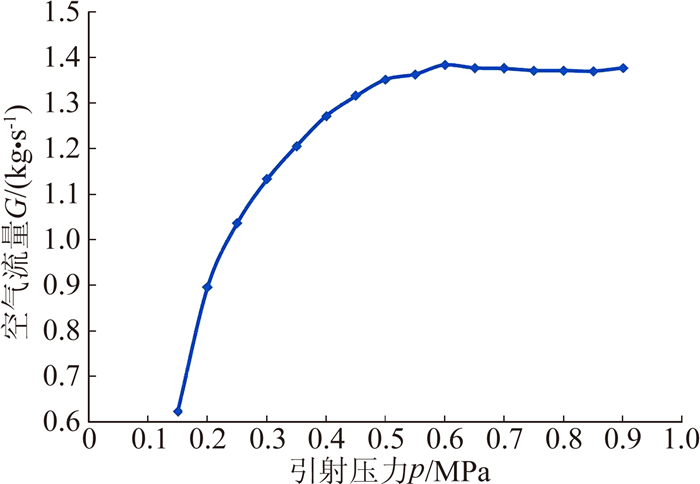

为验证引射器的引射抽吸能力,在风洞中利用该进气道验证模型对引射器进行了调试,被引射的气流是静止的空气,调试结果如图 7所示。

|

| 图 7 空气流量随引射压力变化曲线 Fig. 7 Mass flow varying with the pumping pressure |

从图 7可以看出,随着引射压力越来越高,被引射空气的流量越来越大,当引射压力达到0.65MPa时,被引射管路的流量计出口喉道处达到声速,此时被引射空气的流量达到最大值,约为1.38kg/s,说明引射器具有很好的流量抽吸效果,其能力能够完全满足常规进气道低马赫数试验或埋入式进气道试验的流量需求。

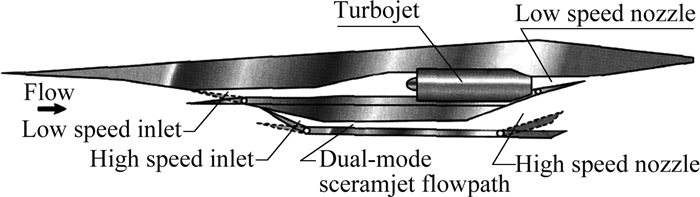

2.2 试验应用运用本文设计的双发进气道试验系统首先开展了某TBCC进气道试验。TBCC试验模型的示意图如图 8所示。

|

| 图 8 TBCC进气道试验模型示意图 Fig. 8 TBCC inlet test model |

该TBCC进气道模型由两个独立的进气管路组成:低速时涡轮进气道打开,冲压进气道关闭;高速时冲压进气道打开,涡轮进气道关闭。但在涡轮进气道从打开到关闭和冲压进气道从关闭到打开这个关键过程,两个进气道之间气流的相互影响非常严重,甚至会导致涡轮发动机熄火或冲压发动机无法正常启动,因此必须对此过程两个进气道的节流特性等进行准确测量,以获得不同工况下TBCC双进气道的性能匹配参数。因此,在试验过程中需要同时调节两路进气道的进气流量和出口反压来模拟不同的发动机工况和进气道之间的匹配情况。

通过调节涡轮进气道节流锥的位置,试验首先获得了典型工况下涡轮进气道的节流特性及其与调节锥的位置关系,然后将涡轮进气道所在管路的调节锥固定在不同的节流位置处,通过不断变化冲压进气道所在管路的节流锥位置,获得涡轮进气道处于不同的节流状态下冲压进气道的节流特性,进而获得两种发动机进气道的工作转换和性能匹配特性。

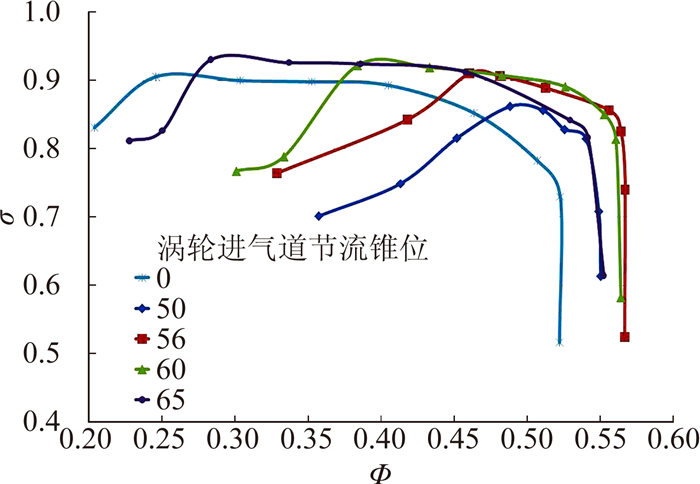

图 9绘制了涡轮进气道在不同的节流状态下冲压进气道的节流特性曲线。试验条件:Ma=1.5,攻角和侧滑角均为0°。图 9中,横坐标为流量系数Φ,纵坐标为总压恢复系数σ。

|

| 图 9 冲压进气道节流特性曲线 Fig. 9 Throttle characteristics of ramjet inlet |

从图 9可以看出,通过将涡轮进气道设置在不同的节流状态下,获得了与之匹配的冲压进气道的节流特性曲线。曲线规律合理,符合设计预期,说明试验系统通过模拟双发进气道不同工作状态进而获得其耦合特性是完全有效的,能够全面满足双发进气道不同工况性能匹配和耦合试验的需求。

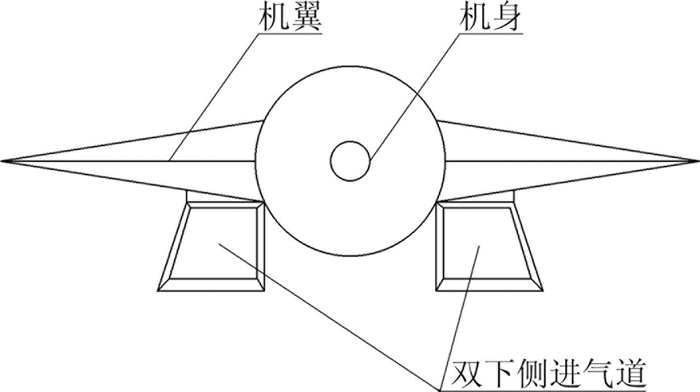

通过应用该系统,还开展了某飞机双下侧进气道试验。试验模型示意图如图 10所示。

|

| 图 10 某飞机双下侧进气道示意图(前视) Fig. 10 Double-inlets of the aircraft (frontal view) |

试验条件:Ma=1.2,攻角0°。试验过程中,两路节流锥同时调节,以实现单次试验获得双侧进气道不同工况下的节流特性。图 11绘制了不同侧滑角下左、右进气道的节流特性曲线。

|

| 图 11 左右进气道节流特性对比曲线 Fig. 11 Throttle characteristics of right and left inlets |

从图 11中可以看出,当侧滑角0°时,左右进气道完全对称,此时通过两路测量系统获得的节流曲线也基本完全相同,说明双发进气道试验系统一致性很好。当侧滑角5°时,通过单次试验同时获得了左右两路进气道的节流特性曲线,曲线规律较好。

3 结论在高速风洞中建立了一套应用于TBCC等双发发动机进气道风洞试验的抽吸试验系统及流量高精度测量技术,并通过风洞验证试验和应用试验对系统的有效性和试验能力进行了验证,得到如下结论:

(1) 研制的流量计测量精度达到了0.5%以内,与传统在进气道出口测流量的方法相比,测量精度提高了近一个量级;

(2) 在流量计后端直接加装中压环形引射器抽吸主气流,能有效提高进气道的吸入流量,抽吸能力满足常规进气道低马赫数试验或埋入式进气道试验的流量需求;

(3) 采用两套独立的管道系统分别进行流量的测量与控制,可以满足双发进气道不同工况性能匹配和耦合试验的需求。

| [1] |

Jiang Z X.

Inner flow aerodynamics[M]. Beijing: Aviation Industry Press, 1989 : 28 -263.

(in Chinese) 姜正行. 飞机内流空气动力学[M]. 北京: 航空工业出版社, 1989 : 28 -263. |

| [2] |

Yang A L, Xia Y, Guo R W, et al. An investigation on design and performance for a submerged air intake[J].Acta Aerodynamica Sinica, 1998, 16(2):154–161. (in Chinese) 杨爱玲, 夏阳, 郭荣伟, 等. 埋入式进气道的设计及其气动性能研究[J]. 空气动力学学报, 1998, 16(2) : 154–161. |

| [3] |

Yu A Y, Guo R W, Sun S, et al. Air-admission mechanism and low speed tunnel test of a submerged inlet with low RCS missile body[J].Acta Aerodynamica Sinica, 2003, 21(2):182–188. (in Chinese) 余安远, 郭荣伟, 孙姝, 等. 一种隐身外形弹体下埋入式进气道的进气机理与低速实验研究[J]. 空气动力学学报, 2003, 21(2) : 182–188. |

| [4] |

Zhang H J, Guo R W, Li B, et al. Research status of TBCC inlet and its key technologies[J].Acta Aerodynamica Sinica, 2010, 28(5):613–619. (in Chinese) 张华军, 郭荣伟, 李博. TBCC进气道研究现状及其关键技术[J]. 空气动力学学报, 2010, 28(5) : 613–619. |

| [5] | Cockrell C E, Auslender A H, Guy R W, et al. Technology road map for dual-mode scramjet propulsion to support space-access vision vehicle development[R]. AIAA 2002-5188 |

| [6] | Utaka Y, Taneda H, Murakami A, et al. The aerodynamic design and wind tunnel tests of a combined intake for a supersonic transport[R]. ISABE-1997-7139. |

| [7] | Albertson C W, Saied E, Trexler C A. Mach 4 test results of a dual-flowpath, turbine based combined cycle inlet[R]. AIAA 2006-8138. |

| [8] | Snyder L E, Escher D W, Gutierrez J L. Turbine based combination cycle (TBCC) propulsion subsystem integration[R]. AIAA 2004-3649. |

| [9] | Takayuki K, Nobuhiro T, Tetsuya S, et al. Development study on axisymmetric air inlet for ATREX engine[R]. AIAA 2001-1895. |

| [10] |

Yun Q L.

Testing aerodynamics[M]. Beijing: National Defense Industry Press, 1991 : 252 -257.

(in Chinese) 恽起麟. 实验空气动力学[M]. 北京: 国防工业出版社, 1991 : 252 -257. |

| [11] |

Yun Q L.

Wind tunnel testing[M]. Beijing: National Defense Industry Press, 2000 : 152 -169.

(in Chinese) 恽起麟. 风洞实验[M]. 北京: 国防工业出版社, 2000 : 152 -169. |

| [12] |

Li Z F.

Special test technology for wind tunnel[M]. Beijing: Aviation Industry Press, 2010 : 23 -37.

(in Chinese) 李周复. 风洞特种试验技术[M]. 北京: 航空工业出版社, 2010 : 23 -37. |

| [13] |

Fan J C, Hua J, Yu K L, et al. A test technique for submerged inlet model in FL-24 wind tunnel[J].Journal of Experiments in Fluid Mechanics, 2008, 22(1):92–94. (in Chinese) 樊建超, 华杰, 于昆龙, 等. FL-24风洞埋入式进气道试验技术[J]. 实验流体力学, 2008, 22(1) : 92–94. |

| [14] |

Zhang S W, Guan X D, Zhu T, et al. Measurement and calibration technique development of flow coefficient of inlet model[C]//Proceedings of the Ninth National Conference on Experimental Fluid Mechanics. Hangzhou: Chinese Society of Theoretical and Applied Mechanics, 2013: 509-515. 张绍武, 关祥东, 朱涛, 等. 进气道流量系数测量及校准技术研究[C]//第九届全国实验流体力学学术会议论文集. 杭州: 中国力学学会, 2013: 509-515. |

| [15] |

Hu P J. The pressure-drop coefficient of damping screens and its influence on the turbulence intensity of the airstream[J].Journal of Anhui Institute of Mechanical & Electrical Engineering, 1999, 14(1):31–34. (in Chinese) 胡培杰. 阻尼网的压降系数及对管道气流的影响[J]. 安徽机电学院学报, 1999, 14(1) : 31–34. |

| [16] |

Zou J J, Zhou J, Xu W W, et al. Experiment investigation on the start performance of the supersonic annular air ejector[J].Journal of National University of Defense Technology, 2008, 30(1):1–4. (in Chinese) 邹建军, 周进, 徐万武, 等. 超声速环形引射器空气引射启动特性试验[J]. 国防科技大学学报, 2008, 30(1) : 1–4. |

| [17] |

Liao D X, Ren Z B, Yu Y S, et al. Design and experiment of constant-pressure mixing ejector[J].High Power Laser and Particle Beams, 2006, 18(5):728–732. (in Chinese) 廖达雄, 任泽斌, 余永生, 等. 等压混合引射器设计与实验研究[J]. 强激光与粒子束, 2006, 18(5) : 728–732. |

| [18] | Emanuel G. Optimum performance for a single-stage gaseous ejector[J].AIAA Journal, 1974, 14(9):1292–1296. |

| [19] | Keenan J H, Neumann E P, Lustwerk F. An investigation of ejector design by analysis and experiment[J].Journal of Applied Mechanics, 1950, 17:299–809. |

| [20] | Hickmank E, Hill P G, Gilbert G B. Analysis and testing of compressible flow ejectors with variable area tubes[J].ASME Journal of Basic Engineering, 1972, 94:407–416. |

| [21] |

Liu Z C.

Aerodynamic and structural design of high and low speed wind tunnel[M]. Beijing: National Defense Industry Press, 2003 : 261 -278.

(in Chinese) 刘政崇. 高低速风洞气动与结构设计[M]. 北京: 国防工业出版社, 2003 : 261 -278. |