飞行器推进系统中的进气道为了和发动机协调工作,不仅要求流量匹配,还要求流场匹配。这不仅在数量上而且在质量上对进气道提供的气流提出了要求[1]。进气道与发动机是共同工作的,在不同状态下都要求进气道与发动机的流量匹配和流场匹配,相容性要好[1-3]。

为了解决飞行器进气道与发动机的相容性匹配问题,在研制的试飞阶段之前,一定要进行大量模拟高空进气畸变试验以及进气道和发动机模拟高空联合试验,让推进系统的问题早暴露、早解决,减少原型机试飞的危险性,这样还可以大大节省推进系统的研制费用、缩短研制周期。

国外通常采用两种推进系统模拟试验设备,一是高空模拟试验台,二是推进风洞[4]。高空模拟试验台有三种形式:直联式模拟高空试验台、自由射流式模拟高空试验台和半自由射流式模拟高空试验台[5-10]。

推进风洞是模拟飞行器、进气道、发动机全尺寸推进系统高空飞行条件最好的一种大型试验设备。推进风洞与高空模拟试验台相比最大的优势在于:推进风洞能同时进行发动机内、外流的模拟。推进风洞试验可以进行的研究项目包括:全尺寸飞行器进气道与发动机联合试验;全尺寸(或模型)飞行器进气道和尾喷管试验;飞行器截体模型与进气道与发动机全尺寸联合试验;飞行器部件与尾喷管全尺寸联合试验;小型飞行器与其推进系统匹配安装性能和动力装置有效推力确定试验等。目前世界上最大的推进风洞其试验段为4.88m×4.88m,受限于风洞尺寸,只能作小型飞行器(如巡航导弹)的全尺寸高空模拟试验,对于一般的战斗机或民用客机,则只能作缩尺或部分模型的试验。

由于高空模拟试验台无法完全模拟飞行器外部流动特性,并且我国国内还没有建设推进风洞,考虑飞行器外部流动的进气道与发动机相容性匹配试验在国内还没有开展过。但是随着飞行器研制对进气道与发动机相容性匹配问题的关注和重视,迫切需要开展此类试验技术的研究和应用[3]。

中航工业空气动力研究院(以下简称气动院)借助当前的暂冲式高速风洞在国内率先开展了此类试验技术的研究和应用。受到当前高速风洞尺寸的限制,研究的对象主要是真实弹类等小型飞行器的推进系统。在考虑飞行器外部流动情况下,进气道内流的动态特性对发动机的起动点火能力和共同工作特性影响较大,而该过程难以在地面进行模拟,因此必须进行基于风洞的进发匹配试验。

该技术在暂冲式高速风洞实现了真实发动机点火的试验环境,能够提供如下功能,从而实现了推进风洞试验的部分功能:

·检验发动机与进气道匹配起动点火和加速性能;

·检验不同迎角和侧滑角组合下,发动机与进气道匹配共同工作性能;

·检验燃油系统与发动机起动、加速和工作段的匹配性能;

·获取发动机在匹配的进气道条件下的风车转速特性;

·检验模型电气系统与发动机匹配工作协调性;

·检验综控机与ECU匹配工作性能;

·检验发动机参试设备及传感器环境适应性。

本文就小型飞行器推进系统在高速风洞进行进发匹配测试的特种试验技术相关的试验设备、试验方法、试验流程以及试验技术涉及到的环境污染、风洞试验安全性、模型热防护等需要解决的几个关键技术问题进行了论述。

1 试验设备进发匹配试验设备主要包括风洞、模型和支撑、动态数据采集设备、风洞测控系统以及专用的模型和发动机测试设备。专用的模型和发动机测试设备由试验客户单独提供和使用,因此不在本文进行讨论。

1.1 风洞进发匹配试验研究在气动院FL-3风洞[11]进行。该风洞是一座暂冲下吹式三声速风洞,试验段截面尺寸为1.5m×1.6m(宽×高),试验段长4.2m,上下壁是22.5%直孔壁,两侧壁为光滑实壁,可进行全模和半模的各种常规/特种试验试验。试验马赫数范围为0.3~2.25。风洞备有弯刀机构,可实现迎角α变化范围-10°~30°,精度可达到±3′,角度变化速度为(2°~10°)/s。

|

| 图 1 FL-3风洞 Fig. 1 FL-3 Wind Tunnel |

1.2 试验模型和支撑

试验模型的尺寸受风洞试验段尺寸的限制。试验模型长度要求在3m以内,模型在风洞中堵塞度在3%以内。对于弹类等小型飞行器来说,模型可以是全尺寸的,带真实发动机。

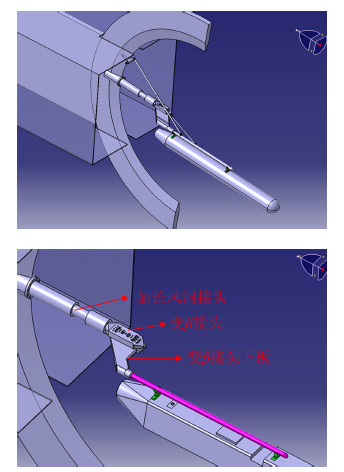

根据模型长度和试验区的长度,确定模型位置,并以此设计风洞弯刀支杆端的加长风洞接头和变侧滑角接头下板(简称变β接头下板)。利用模型原有的或专门设计的挂架接口支杆,将模型与变β接头下板连接,并通过原有变β接头与风洞弯刀支杆端的加长风洞接头连接,从而实现模型在风洞中的支撑连接。模型挂架中心轴线与模型中心线应保持重合,减小模型周围流场影响,同时可以实现较大侧滑角的变化。典型的模型和支撑结构见图 2所示。

|

| 图 2 典型的模型和支撑结构 Fig. 2 Typical model and support |

从图 2可以看到,由于模型是细长体,为减小吹风时模型的振动,额外增加了一根支杆,连接弯刀和模型支撑,增强模型稳定性。但需要确定该支撑形式对进气道进口及模型周围流场的干扰情况。为此,有必要进行流场干扰的数值计算,预测是否对进气道进口及模型周围流场产生影响。图 3是图 2所示支撑结构的空间流线计算结果。图 3中进气道进口位于模型的下部和支杆前方,从流线方向可以看出,支杆等支撑结构对进气道进口周围流场没有干扰,支撑结构气动设计是合理的。

|

| 图 3 空间流线图 Fig. 3 Spatial streamline results |

由于试验模型和支撑结构都比较细长,在试验马赫数以及迎角、侧滑角范围内需要对二者进行强度和刚度校核。目前应用的试验马赫数0.3~0.6,迎角范围为-6°~10°,侧滑角-7°~7°。在马赫数0.3、迎角-6°、侧滑角0°试验状态下,以图 2所示模型为例进行校核计算,模型自重1kN,升力约为700N。计算得到的强度和刚度结果都很理想,挂架接口支杆前端由形变产生的位移仅为7.6mm,模型一阶固有频率6Hz,二阶固有频率为8.7Hz,远离风洞气流固有频率,符合试验要求。

另外,对较长的模型还可以进行颤振性能的估算。对于图 2所示模型,模型颤振速压远远高于试验状态下的吹风速压,模型在吹风过程中不会发生颤振。

1.3 动态数据采集设备动态数据采集设备在此类试验中主要用于风洞启动后的吹风时间参数测量以及风洞和发动机协同工作的信号触发和传达。

动态数据采集设备[12]单路最高采样率250kHz,系统总精度优于0.1%。设备自带软件可以定制友好的用户界面,并能进行所有的设置及采集控制。设备实物见图 4。

|

| 图 4 动态数据采集设备 Fig. 4 Dynamic data acquisition devices |

1.4 风洞测控系统

FL-3风洞的测控系统主要由主控计算机、流场调节计算机、迎角控制计算机、VXI采集计算机、电子扫描阀系统、采集计算机、数据处理计算机和数据分析计算机组成,计算机之间通过以太网相互通信并实现资源共享。采用现场总线技术,将所有过程控制的现场设备进行分布式管理与控制[13]。

2 试验方案小型推进系统进发匹配试验作为一种特种试验,与常规的进气道性能试验和喷流试验[14]相比,其显著特点是需要在风洞有来流的情况下进行真实发动机点火,尾喷口产生温度很高的尾焰,形成热喷流。因此,试验方案需要对环境污染、风洞试验安全性、模型热防护等关键问题进行可行性论证,涉及尾气排放成分分析和危害分析、温度场分布模拟计算、风洞热防护设计等多个领域。对其他现有风洞试验技术[15]来说,这些问题都没有涉及到,风洞使用者需要解决这些问题,才能确保这类试验能够开展下去。

2.1 环境污染分析在试验协调阶段,需要试验单位提供发动机点火的燃烧剩余物及浓度量级(如表 1所示),用于尾气排放成分分析和危害分析。

| 燃烧剩余物 | 浓度量级 |

| CO | 2xxx(×0.001‰) |

| NOx | 3xx(×0.001‰) |

| UHC | 6x(×0.001‰) |

| CO2 | 1x% |

按照表 1的发动机尾气燃烧剩余物含量,结合《大气污染物综合排放标准》[16],燃烧剩余物中有害成分的浓度含量量值都很小,均不超标,而且FL-31风洞为直流下吹式,风洞试验次数也很少,由此产生的很少量有害气体能通过消音塔直接排放到大气中,不会对人体和环境造成影响。

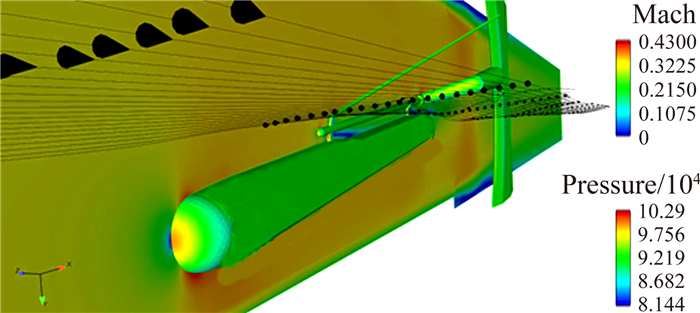

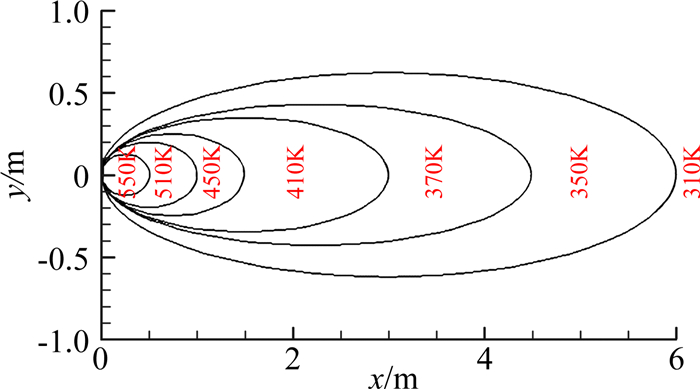

2.2 风洞试验安全性在试验协调阶段,需要试验单位提供发动机地面点火工作的尾焰温度场数据(图 5)。在风洞适当位置安放模型,并采取适当的热防护手段,可以保证发动机尾焰不会对模型下游风洞结构和设备造成损害。此外,要求模型油料内置,不需要外设油路,不存在起火隐患。

|

| 图 5 发动机尾焰温度场 Fig. 5 Temperature field of flame at engine exit |

为满足试验需求,仍需要对试验状态下的温度场模拟计算、模型连接形式、最终安装位置及热防护形式等核心问题进行进一步研究,确定最终试验方案,以保证试验顺利进行。

2.3 温度场数值计算为了确定尾焰对流场影响,明确尾焰高温部分对风洞影响范围,需要进行尾焰温度场模拟计算,预估在试验包线的典型状态下,点火状态时的温度场和压力场分布。以图 2模型和支撑为例进行说明,计算参数见表 2。

| 喷管入口温度 | 288.15K |

| 气流马赫数 | 0.3 |

| 来流静压 | 95kPa |

| 风洞出口静压 | 95kPa |

| 喷管入口总压 | 1.78×105Pa |

| 喷管入口总温 | 960K |

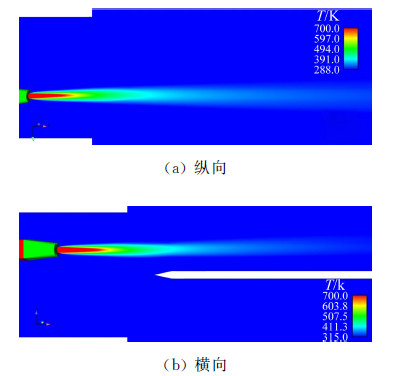

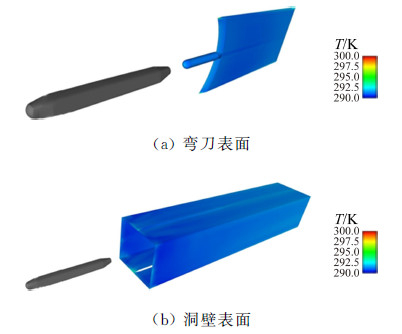

本文仅对M=0.3、α=0°、β=0°试验状态的计算结果进行简要分析。图 6和图 7是M=0.3、α=0°、β=0°下的温度场分布情况。从CFD模拟结果分析得到,高温喷流对尾喷口附近温度影响较为剧烈,距离尾喷口愈远,高温喷流温度影响范围则大幅减弱。由于风洞来流温度仅为288K左右,使喷流温度在周向范围得到大幅减弱,小迎角和小侧滑角工况下影响范围基本被限制在试验模型后体直径内。其他迎角、侧滑角状态数值计算表明,弯刀接头和接头后部温度提高十分有限,温度处于300K附近;洞壁上的温度在迎角为10°、侧滑角为0°时升高最高,温度约为320K,与风洞来流温度十分接近,不会对风洞结构和设备造成不良影响。

|

| 图 6 风洞剖面温度场分布 Fig. 6 Temperature fields of wind tunnel section |

|

| 图 7 弯刀表面和洞壁表面温度分布 Fig. 7 Temperature fields of model strut surface and tunnel lower wall |

2.4 热防护

由于此类试验包括真实发动机点火项目,模型发动机尾焰对于风洞流场、洞壁和支撑机构是否造成影响,需对尾焰影响进行热防护计算和设计。

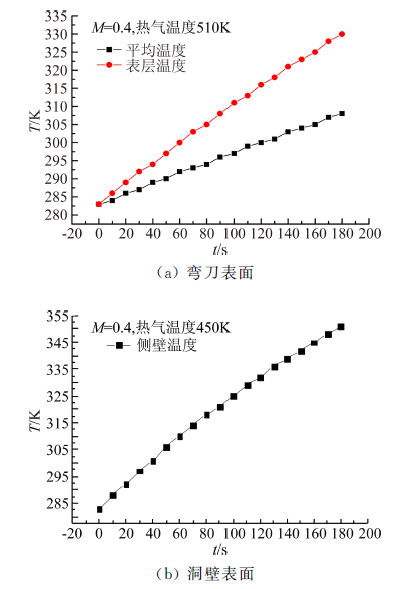

2.4.1 传热计算计算时假设尾喷口热气将周围流场迅速加热至相同温度,以流场速度打到洞壁及弯刀表面,且不考虑吹风带走热量。以图 2模型和匹配的发动机为例,其传热计算结果见图 8。

|

| 图 8 弯刀表面和洞壁表面温度随时间变化 Fig. 8 Temperature variations with time on model strut surface and tunnel side wall |

2.4.2 热防护设计

由图 8计算结果可知,弯刀及洞壁表面均不需热防护。但电缆线从挂架支杆伸出,经风洞接头到达弯刀后伸入地下,而电缆线正常工作温度在70℃以下,必须对其进行保护。

经过调研和筛选,采用隔热套管对电缆线进行包裹,保证其在点火过程的最高温度时不会受到损坏。

隔热套管有多种,其中常用的有两种。第一种隔热套管材质为内胚层采用加厚型玻纤强化编织而成,外层再覆以厚实的“冷蓝”硅橡胶,能把194℃的温度降低至约54℃,人体接触不会造成伤害。第二种材质为高蓬松性玻璃纤维,表面涂氧化铁红硅胶,无毒,柔软有韧性,可任意弯曲扭转,可连续暴露于260℃的高温中而不受损坏,最高1090℃的温度下可承受5~10min,在1650℃的高温下则可承受15~30s,耐受(7~10)kV。

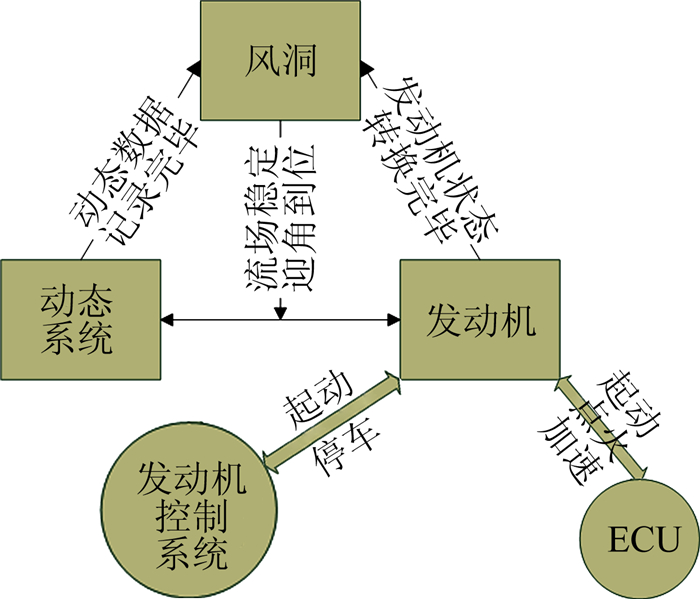

3 试验方法及流程这类进发匹配试验,不仅需要控制发动机状态转换并记录相关参数、各传感器数据采集和测量、控制风洞的运行和停车,而且需要保证三者之间的控制顺序并且保证时间轴的统一性,故每次车运行方式需要严格按照要求执行。

试验进行顺序如下:设备准备就绪后,风洞开始吹风,10s后下达各个指令,在点火角度进行点火,发动机正常起动后,进行迎角变化,记录各试验参数。试验采用固定马赫数、固定侧滑角,连续变迎角方式进行。

图 9给出了风洞试验的流程图。针对该流程,专门制定了《试验实施细则》,给出了试验过程中各岗位到位的口令,在试验前进行口令预演,确保实施过程的顺畅。

|

| 图 9 试验系统流程图 Fig. 9 Test system flow charts |

此外,由于试验的特殊性,试验过程具有一定的危险,为此制定了《应急预案及防护措施》,各个岗位负责人严格遵守岗位职责。为了实时监控发动机点火过程,在风洞试验段顶部安装高清摄像头,随时观察试验模型发动机尾喷口周围点火情况及监测工作电缆线情况。在吹风过程中通过在模型头部合适位置加装加速度计,实时测量并记录模型吹风时的加速度,一旦发生意外抖动可以通过观测及时停车。

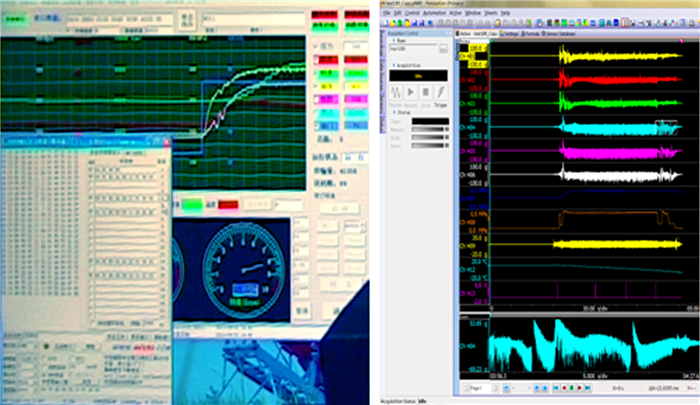

4 试验结果分析此类试验的试验数据主要来自于发动机工作状态及各类传感器信号的采集结果,如图 10所示。例如根据发动机ECU发出的转速信号判断发动机在不同工作状态下转速是否正常,加速时间是否符合预期;根据在发动机表面和模型内部加速度计测量的振动信号,分析试验过程中有无异常;根据安装在泵前和泵后的两个油压传感器,实时监测油压信号。从以上设备测得的数据可以看出推进系统在每个工作状态中随着转速变化,油压信号与振动信号反映出发动机及燃油系统工作是否正常,进发匹配有无问题。

|

| 图 10 发动机工作状态及各类传感器信号 Fig. 10 Engine work status and various sensor signals |

图 10结果表明使用的进气道和发动机能够在总体要求的马赫数、迎角和侧滑角组合状态下正常起动,起动时间满足要求。在规定的马赫数、攻角和侧滑角组合状态下发动机与进气道均正常匹配工作。

5 结论本文介绍了在1.5m×1.6m暂冲式高速风洞实现的弹类等小型飞行器推进系统进发匹配测试的特种试验技术。主要结论如下:

1) 小型推进系统进发匹配高速风洞试验表明:小型推进系统进发匹配高速风洞试验各关键技术合理、可行。该技术通过采集和监测发动机工作状态及各类传感器信号,分析判断发动机与进气道是否正常匹配工作。试验模型长度限制在3m以内,试验马赫数0.3~2.25,迎角范围-6°~10°,侧滑角-7°~7°。

2) 该试验技术使得目前的高速风洞具备了小型推进系统点火热喷的试验能力,为小型推进系统在模拟外流流动条件下的进发匹配测试提供了良好的试验环境,将原本只有在飞行试验中才能暴露出来的问题,仅通过风洞试验就将问题暴露并得到良好的解决,大大节约了研制成本,具有良好的工程应用价值。

| [1] |

Zhao H S, Pan J Y, Qian Y J.

Aerodynamic principles of aircraft intake[M]. Beijing: National Defense Industry Press, 1989 .

(in Chinese) 赵鹤书, 潘杰元, 钱翼稷. 飞机进气道气动原理[M]. 北京: 国防工业出版社, 1989 . |

| [2] |

Jiang Z X.

Aircraft internal flow aerodynamics[M]. Beijing: Aeronautical Industry Press, 1989 .

(in Chinese) 姜正行. 飞机内流空气动力学[M]. 北京: 航空工业出版社, 1989 . |

| [3] |

Jiang J, et al. Improvement and development of inlet/engine compatibility assessment system[J].Science Technology and Engineering, 2009, 9(21):6474–6483. (in Chinese) 姜健, 等. 进气道/发动机相容性评价体系的完善与发展[J]. 科学技术与工程, 2009, 9(21) : 6474–6483. |

| [4] | Oates G C. Aircraft propulsion systems technology and design[M]. New York: American Institute of Aeronautics and Astronautics Press, 1989 . |

| [5] | Mitchell J G. The aero-propulsion systems test facility[R]. AIAA 72-1034, 1972. |

| [6] |

Lu C Y. Aero-propulsion testing facilities and capabilities[J].International Aviation, 2001(1):56–57. (in Chinese) 卢传义. AEDC的航空推进试验设备和试验能力(上)[J]. 国际航空, 2001(1) : 56–57. |

| [7] |

Hou M J.

Aero-engine altitude simulating test techniques[M]. Beijing: Aeronautical Industry Press, 2014 .

(in Chinese) 侯敏杰. 高空模拟试验技术[M]. 北京: 航空工业出版社, 2014 . |

| [8] |

Liu D X, Chen G.

Aero-engine: heart of aircraft[M]. Beijing: Aeronautical Industry Press, 2003 .

(in Chinese) 刘大响, 陈光. 航空发动机: 飞机的心脏[M]. 北京: 航空工业出版社, 2003 . |

| [9] |

Zhang B C, Chen B Z.

Aero-engine test technology[M]. Beijing: Aeronautical Industry Press, 1988 .

(in Chinese) 张宝诚, 陈本柱. 航空发动机试验技术[M]. 北京: 航空工业出版社, 1988 . |

| [10] |

Zhang B C.

Aero-engine test and measurement techniques[M]. Beijing: BUAA Press, 2005 .

(in Chinese) 张宝成. 航空发动机实验和测试技术[M]. 北京: 北京航空航天大学出版社, 2005 . |

| [11] |

Li Z F.

Handbook of wind tunnel test[M]. Beijing: Aeronautical Industry Press, 2015 .

(in Chinese) 李周复. 风洞试验手册[M]. 北京: 航空工业出版社, 2015 . |

| [12] | HBM Corporation. The genesis high speed brochure[EB/OL]. http://www. hbm. com/cn. |

| [13] |

Shi H C.

Wind tunnel data acquire technology[M]. Beijing: National Defense Industry Press, 2004 .

(in Chinese) 施洪昌. 风洞数据采集技术[M]. 北京: 国防工业出版社, 2004 . |

| [14] |

Li Z F.

Wind tunnel special test techniques[M]. Beijing: Aeronautical Industry Press, 2010 .

(in Chinese) 李周复. 风洞特种实验技术[M]. 北京: 航空工业出版社, 2010 . |

| [15] |

Fan J C.

Handbook of wind tunnel testing[M]. Beijing: Aeronautical Industry Press, 2002 .

(in Chinese) 范洁川. 风洞试验手册[M]. 北京: 航空工业出版社, 2002 . |

| [16] | GB16297-2004. 大气污染物综合排放标准[S]. |