2. 中国空气动力研究与发展中心 高速空气动力研究所, 四川 绵阳 621000

2. High Speed Aerodynamics Institute of China Aerodynamics Research and Development Center, Mianyang 621000, China

在飞行器设计过程中,风洞试验是获取其气动特性的重要途径。常规测力试验模型一般采用尾部支撑固定于风洞试验段。对于应用船尾后体的大型飞机而言,为了安装尾部支撑,模型后体局部外形将受到破坏,局部流场模拟失真,进而对试验模型的阻力和俯仰力矩产生较大的影响[1-3]。

在低速风洞中,采用张线支撑可以有效克服传统支撑方式对扁平或收缩后体试验模型外形破坏较大的缺陷[4-5]。在高速风洞中,由于试验载荷大、张线干扰大等因素的限制,张线支撑技术难以直接移植到高速风洞[6]。为解决这一问题,俄罗斯中央流体动力研究院(TsAGI)在T-106、T-128等跨声速风洞中建立了外式条带悬挂支撑系统。与采用圆截面的低速张线不同,条带剖面一般采用对称翼型,以减小高速试验时条带本身受载及对模型绕流的干扰。实践证明,条带悬挂支撑系统不仅能够保持模型后体完整,还兼具纵向刚度强、支撑干扰小等优点,对提升大型飞机测力试验数据精准度具有重要意义[7-8]。

TsAGI研制的条带悬挂支撑系统采用的是外式天平,其优点是对模型空间要求较低,不需要把天平安装在模型机身内,不足之处是研制成本较高,试验精度相对偏低,系统整体框架刚度偏弱,不适合进行横向试验[5]。因此,在吸收国外先进技术的基础上,立足2.4米跨声速风洞的实际情况,建立了条带悬挂内式支撑试验技术,研制了配套的专用试验段、条带支撑机构、控制系统、天平设备、标模及半弯刀尾支撑机构。该系统系国内首次在跨声速风洞中建立条带悬挂支撑试验技术,对提升我国大型飞机试验数据精准度具有重要意义。

系统研制成功后,在2.4米跨声速风洞中开展了专用试验段流场调试及标模试验,综合应用风洞试验和数值模拟手段分析了条带悬挂支撑的干扰特性,为条带悬挂支撑系统的型号应用推广奠定了技术基础。

1 总体研究方案考虑到条带支撑对试验段的特殊要求,需要根据条带支撑装置研制框架结构形式的专用试验段——张线试验段,其外形尺寸与2.4米跨声速风洞全模、半模试验段基本相同。在张线试验段里,以条带悬挂支撑机构为模型支撑骨架,研制条带悬挂内式支撑专用天平,发展条带支撑机构的控制系统。通过标模试验,与国外风洞、尾支撑试验结果对比分析,校验2.4米跨声速风洞条带悬挂支撑试验技术的可靠性。为扣除条带悬挂支撑干扰,配套研制了一套半弯刀尾支撑机构。该机构是半弯刀结构形式的尾支撑装置,主要用作主支撑扣除条带悬挂支撑的干扰量[7-8]。

2 主要技术指标条带悬挂支撑系统的主要技术指标如下:

1) 试验马赫数范围M=0.3~0.9,最大速压qmax=0.6×105Pa;模型迎角α范围-10°~30° ,角度最大误差|Δα|≤0.05°。

2) 适用的模型尺寸:模型长度≤2200mm;机翼展长≤1700mm;动带纵向调节范围:400~1000mm;定带横向调节装置范围:80~800mm。

3) 条带负载要求。研制了两套条带,一套适用于较大载荷,另一套适用于较小载荷。系统的最大承载能力以较大载荷条带为准,具体载荷详见表 1。

| 条带类型 | Y/N | X/N | Mz/(N·m) |

| 粗条带载荷 | 25000 | 3000 | 1000 |

| 细条带载荷 | 20000 | 2000 | 600 |

4) 天平为内式六分量应变天平,其性能指标见表 2,温度效应小于0.01%。

| 天平分量 | Y | Mz | X | Mx | Z | My |

| 设计载荷/N,N·m | 20000 | 2400 | 2000 | 480 | 6000 | 600 |

| 精度/% | 0.1 | 0.1 | 0.1 | 0.1 | 0.1 | 0.1 |

| 准度/% | 0.3 | 0.3 | 0.4 | 0.4 | 0.3 | 0.3 |

5) 半弯刀尾支撑机构堵塞度小于5.5%,迎角变化范围为α=-12°~18°。

3 主要研制内容 3.1 张线试验段为了适应条带悬挂支撑装置的安装与调节特点,在2.4米跨声速风洞中研制了专用试验段,该试验段采用开槽壁板。如何设计开闭比在国内鲜有先例可供借鉴,给试验段研制带来了挑战。另外,条带悬挂内式支撑装置的连接位置及形式、槽壁试验段的流场校测等也是张线试验段设计的技术难点。

经过多轮方案优化迭代,参考引导性风洞试验结果,张线试验段方案设计最终为:左、右壁板为实壁,上、下壁板为开槽壁板,开闭比变化范围为6%~12%。开槽壁的槽数为6,相邻两槽之间为等距,靠近左、右侧壁两槽与侧壁的间距为固定半槽宽30mm。中间四道槽宽最大为60mm,可按照30mm、40mm、50mm、60mm阶梯调节。根据流场校测结果,最终固化了开槽壁板的开闭比[9]。

试验段尺寸2.4m(宽)×2.4m(高),重量180T左右,主要由框架、前左/右壁板、前上/下壁板、补偿板、后上/下壁板、后左/右调节片及其执行机构、行走机构等部分组成。

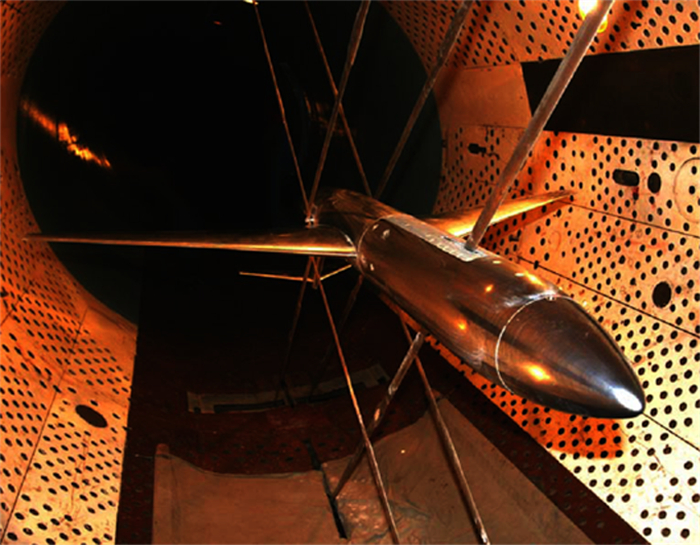

3.2 条带支撑机构条带悬挂内式支撑机构是本试验系统的核心机构。图 1给出了Ty154标模安装在条带悬挂支撑系统上的照片。试验模型由10根条带支撑,前端两根动带用于上下拉动以改变模型迎角,后端共8根是定带。其中,动带可上、下调节,定带可横向调节。在条带支撑机构的研制过程中,攻克了以下技术难点:

|

| 图 1 Ty154标模安装于条带悬挂支撑机构 Fig. 1 y154 model installed on the vane cable suspension support system |

1) 条带加工精度要求高。为减小干扰,条带支撑厚度较薄,沿气流剖面为对称翼型,抗横向干扰能力不强。若条带支撑左右加工不对称,一方面会带来额外的气动干扰,另一方面可能引起整个支撑系统较大的抖动。

2) 条带支撑的安装。条带支撑系统安装比较复杂,既要保证条带支撑和模型初始姿态角安装正确,又要避免条带支撑与模型在试验过程中发生碰撞。经多次摸索,形成了一套完整的条带悬挂支撑安装流程,确保支撑和试验模型高质量、高效率安装。

3) 条带与模型接口附近的密封问题。为防止气流穿过,在模型动带开口处采用厚度为1~2mm的普通橡胶进行密封,但由于无法预知模型的横向振动幅度,要求橡胶密封间隙尽量大,且具有较大的弹性和一定的刚度,最终通过试验确定了合适的密封橡胶。

3.3 控制系统控制系统由独立的两部分构成:一是条带悬挂支撑迎角控制系统(图 2),二是多功能组合支撑控制系统。条带迎角系统由“三相异步电机+KEB F5系列变频器+21位绝对式SSI编码器”构成,多功能组合支撑控制系统由“液压油缸+伺服阀+电液伺服控制器+上位机”构成。由于条带控制系统在调试过程中出现可靠性不高的问题,加之两套独立的控制系统不能满足尾支撑干扰试验对条带系统和尾撑系统同步控制的要求,因此需加以改造,将两套控制系统有机融合为一套系统,以提高控制系统的稳定性和可靠性,实现支撑干扰试验时对条带系统和组合支撑系统的同步控制。

|

| 图 2 控制系统界面 Fig. 2 Interface of the control system |

控制系统改造方案为:整体结构不变,对局部进行优化,即:三相异步电机(AC380V,11KW)、21位SSI绝对式编码器、油缸、伺服阀等不变。新研制的部分构建于西门子S7-300 317T 2DP CPU之上,采用IM174接口模块,加上必要的其它功能模板(如AI、AO、DI、DO等)功能模块实现对条带悬挂支撑异步电机和尾撑迎角侧滑角的控制。

控制系统改造完成后,开展了静态调试,随后通过Ty154标模尾支撑干扰试验对控制系统进行了动态调试和检验(图 3)。结果显示,改造后的控制系统吹风试验过程平稳,数据良好,能够满足条带支撑和多功能组合支撑的同步运动动态试验要求。

|

| 图 3 Ty154标模尾支撑干扰试验相片 Fig. 3 Sting interference test of Ty154 model |

3.4 天平设备

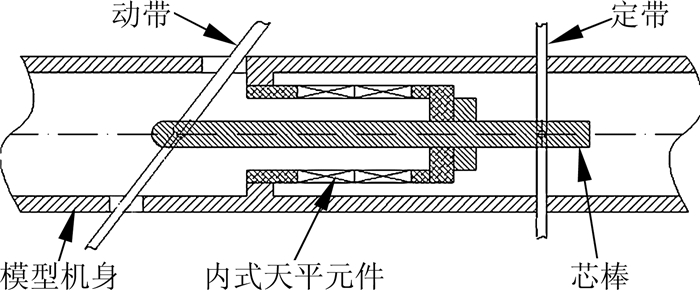

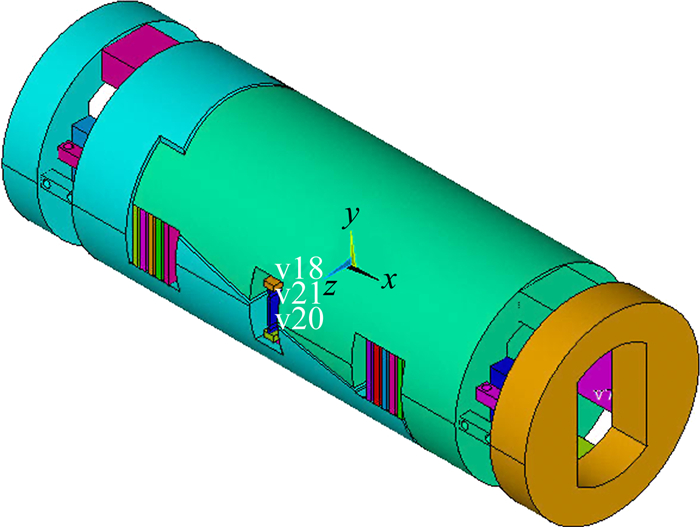

条带悬挂支撑天平采用内式六分量环式结构,芯棒前端连接块与芯棒连接组成芯棒系统,其前端通过动带连接轴与动带相连,后端通过定带连接轴与定带连接,构成天平的支撑系统。当动带在条带支撑机构的带动下运动时,就可以实现模型的迎角调节。图 4给出了天平、条带支撑及试验模型的连接示意图。图 5给出了天平结构形式。表 2给出了天平主要性能指标。

|

| 图 4 天平与条带支撑和试验模型的连接示意图 Fig. 4 Connection of balance,vane cable suspension support and test model |

|

| 图 5 条带悬挂支撑内式天平结构形式图 Fig. 5 Sketch of internal strain-gauge balance |

与常规天平不同,条带天平在研制过程中存在以下技术难点[6, 10]:

阻力元件的布置与天平的整体强度。对于环式六分量天平而言,开“八”字槽后,天平阻力元件处的连接部分只有大约三分之一的截面,它将直接影响到天平的强度和刚度,并且使得天平测量梁的上下应变不对称比较严重。此外,天平的校准状态与试验状态不一致。由于条件限制及条带悬挂支撑系统的特殊性,条带悬挂支撑系统无法在天平校准试验室安装,使得天平的校准状态与试验状态不一致。

为解决上述难题,在天平设计时,历经数次优化,并辅之数值计算,最终确定了解决方案。

1) 天平内腔采用扁圆结构,有效地解决了天平阻力元件处“八”字槽位置的强度和刚度问题,大大降低了前后测量梁上下应变不对称的程度,同时由于天平内腔采用了扁圆结构,横向载荷的测量梁可以向天平中心线靠近,增大了侧向力及偏航力矩的输出。

2) 为了解决天平的校准状态与试验状态的不一致,确定条带悬挂支撑天平的校准方案是:首先按常规天平的校准方式对天平实施校准,确定天平的工作公式;然后试验时采用迎角传感器确定模型迎角,这样天平工作公式可以直接使用。

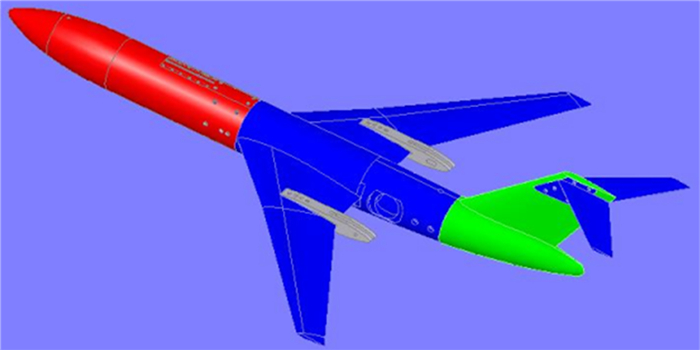

3.5 标模研究标模采用缩比为1:22的Ty-154模型(如图 6所示)。模型由机身、机翼、垂尾及平尾组成,其特征尺寸如下:

|

| 图 6 Ty154标模三维数模图 Fig. 6 Three dimensional digital model of Ty154s |

机身长:LB=1.9596 m;

翼展:LW=1.7068 m;

机身等值段直径:D=0.1338 m;

机翼面积:S=0.384814 m2;

平均气动弦长:bA=0.25 m。

3.6 半弯刀尾支撑装置为扣除条带悬挂支撑干扰,在2.4米跨声速风洞张线试验段中研制了多功能尾支撑装置,主要用作支撑干扰试验的主支撑,同时可用来在张线试验段开展连续变侧滑角试验。关于该支撑机构的详细信息见文献[11]。

4 试验结果与分析 4.1 流场调试张线试验段研制成功后,开展了一期流场调试和校测工作,试验马赫数范围0.3~1.2。调试试验完成了洞体开闭比的选择、核心流场的校测以及风洞附面层的测量等内容,见文献[9]。

试验结果表明[9],张线试验段在M=0.3~1.0范围内的流场品质满足GJB1197-91《高速风洞与低速风洞流场品质规范》要求,部分马赫数的均方根偏差接近或已经达到国军标先进指标。距试验段入口4.6m的位置处的附面层厚度,按照速度恢复系数计算在75~95mm之间;按照压力恢复系数计算在41~88mm之间。

4.2 标模试验 4.2.1 精度分析采用Ty154标模,在2.4米跨声速风中开展了条带悬挂支撑系统的动校试验。在M=0.8时,用条带悬挂支撑系统进行了七次重复性试验。表 6给出了重复性试验精度。

| 阶梯 | α/(°) | σCL | σCD | σCm |

| 1 | -4 | 0.00278 | 0.00024 | 0.00059 |

| 2 | -2 | 0.00107 | 0.00013 | 0.00050 |

| 3 | -1 | 0.00056 | 0.00011 | 0.00019 |

| 4 | 0 | 0.00037 | 0.00007 | 0.00028 |

| 5 | 1 | 0.00121 | 0.00007 | 0.00036 |

| 6 | 2 | 0.00115 | 0.00007 | 0.00037 |

| 7 | 4 | 0.00184 | 0.00005 | 0.00030 |

| 8 | 6 | 0.00126 | 0.00015 | 0.00011 |

| 9 | 8 | 0.00134 | 0.00013 | 0.00062 |

| 10 | 10 | 000410 | 0.00040 | 0.00024 |

| 11 | 12 | 0.00907 | 0.00046 | 0.00424 |

| 12 | 14 | 0.00801 | 0.00154 | 0.01346 |

| 13 | 16 | 0.00483 | 0.00097 | 0.00415 |

| 14 | 18 | 0.00145 | 0.00019 | 0.00250 |

| 15 | 20 | 0.00149 | 0.00058 | 0.00104 |

从结果来看,在M=0.8、α≤4°范围内,条带悬挂支撑专用天平的三个分量CL、CD、Cm的试验重复性较好,均方根误差均达到国军标合格指标,且大部分迎角达到先进指标,如在迎角α=0°时,σCL=0.00037,σCD=0.00007,σCL=0.00028。在 -4°≤α≤20°范围内,除个别点外,试验重复性精度也较高。

表 7给出了Ty154标模采用尾部支撑时在FL-26风洞全模试验段的重复性精度。通过表 6和表 7的对比可以发现,条带悬挂支撑系统的重复性精度比尾支撑高,其主要原因是条带悬挂支撑系统纵向刚度好,模型抖动较小。

| 阶梯 | α/(°) | σCL | σCD | σCm |

| 1 | -4 | 0.0031 | 0.00033 | 0.0009 |

| 2 | -3 | 0.0037 | 0.00029 | 0.0017 |

| 3 | -2 | 0.0031 | 0.00020 | 0.0012 |

| 4 | -1 | 0.0024 | 0.00018 | 0.0003 |

| 5 | 0 | 0.0018 | 0.00016 | 0.0018 |

| 6 | 1 | 0.0021 | 0.00017 | 0.0007 |

| 7 | 2 | 0.0017 | 0.00017 | 0.0011 |

| 8 | 3 | 0.0015 | 0.00019 | 0.0013 |

| 9 | 4 | 0.0022 | 0.0002 | 0.0020 |

4.2.2 准度分析

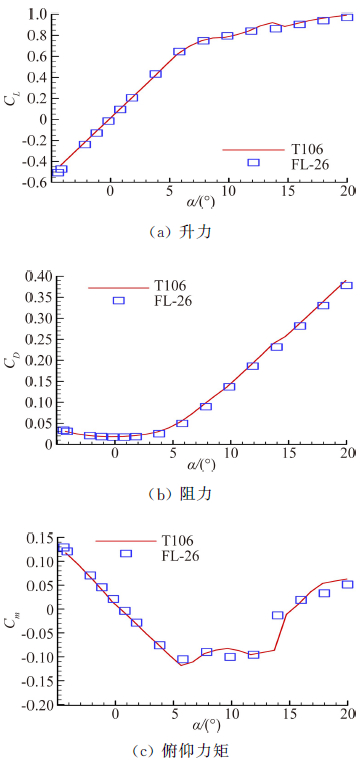

该模型在俄罗斯TsAGI的T-106风洞中进行了一系列的标模调试试验。图 7给出了Ty154标模在T-106风洞试验段的相片。图 8给出了两个风洞的试验结果对比(均未扣除支撑干扰)。

|

| 图 7 条带悬挂支撑试验(T-106风洞) Fig. 7 Vane cable suspension supports test in T-106 Wind Tunnel |

|

| 图 8 FL-26风洞与T-106风洞试验数据对比 Fig. 8 Test data comparison between FL-26 and T-106 Wind Tunnel |

从图 8可以看出,FL-26风洞与T-106风洞的试验结果在小角度(α<10°)情况下,结果吻合较好。在α>10°时,除俯仰力矩Cm有个别点偏差较大外,其余结果吻合较好。这表明应用新研制的条带支撑系统获取的试验数据是可靠的。

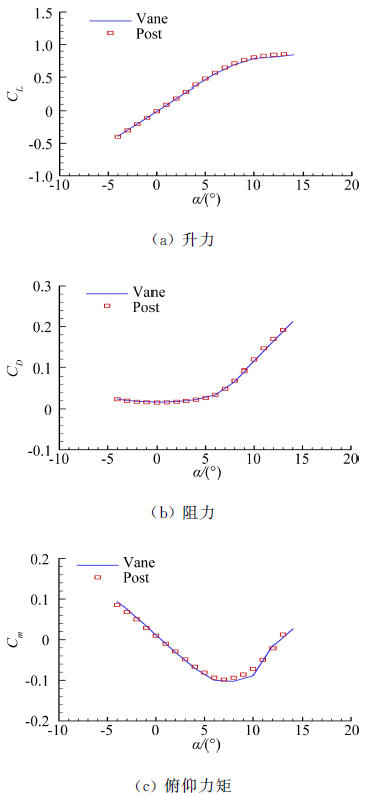

Ty154标模在张线试验段还进行了尾撑试验,并以条带为主支撑开展了尾撑干扰试验。图 9给出了Ty154标模在FL-26风洞条带悬挂支撑与尾支撑试验结果对比,两种支撑方式的试验结果均扣除了支撑干扰。可以看到,条带悬挂支撑和尾支撑试验结果吻合较好。

|

| 图 9 FL-26风洞条带悬挂支撑与尾支撑结果对比 Fig. 9 Test data comparison between the sting and vane cable suspension support in FL-26 Wind Tunnel |

总体来说,条带悬挂支撑纵向刚度良好,吹风试验过程平稳,可实现的迎角范围大,模型抖动很小,与T-106风洞的试验结果关联性较好,与FL-26风洞尾支撑结果吻合较好。

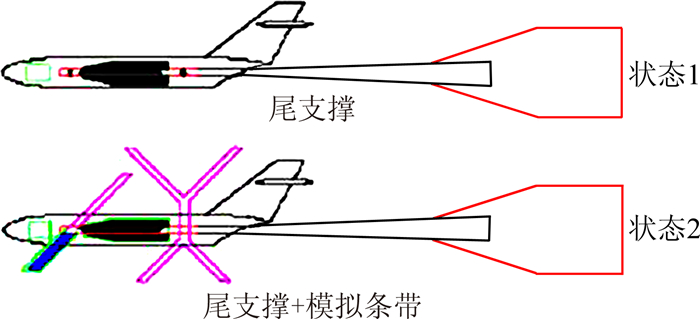

4.3 支撑干扰研究本文采用半弯刀尾支撑机构(尾撑)进行了条带悬挂支撑干扰试验,图 10给出了试验的原理示意图。“状态1”是单纯的尾支撑试验,“状态2”是“尾支撑+模拟条带”试验,“状态2”减去“状态1” 的气动数据,就得到“条带支撑”的干扰量。

|

| 图 10 条带支撑干扰试验原理 Fig. 10 Method of vane support interference tests |

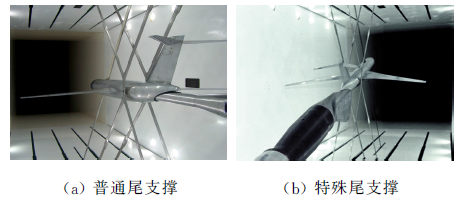

图 11给出了条带支撑干扰的试验照片。在初始方案中,主支撑采用普通尾支撑,但由于纵向刚度不强,试验时模型抖动较大,导致假条带(尤其是动带)与试验模型频繁、剧烈碰撞,试验被迫中止。随后,为减小模型抖动重新设计了高纵向刚度的特殊尾支撑,确保了条带支撑干扰试验的顺利完成,获取了条带支撑的试验干扰量。

|

| 图 11 条带悬挂支撑干扰试验相片 Fig. 11 Photos of vane support interference tests |

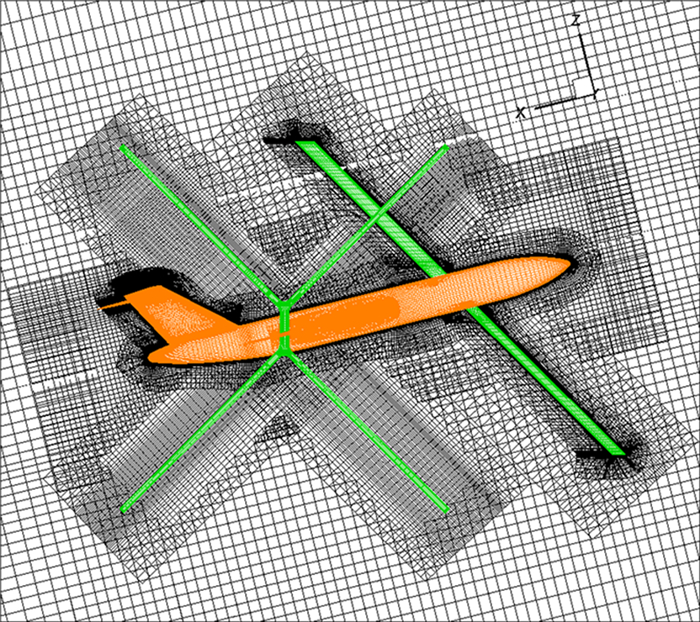

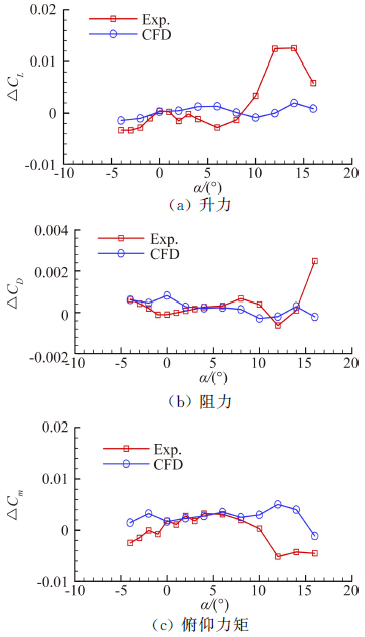

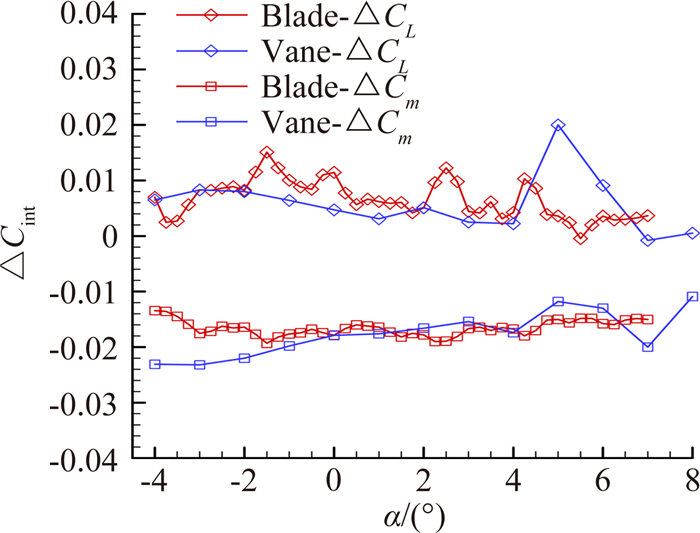

近年来,数值模拟方法在飞行器气动特性预测方面的可靠性逐渐增强[12],越来越多地应用在支撑干扰修正上[13-15]。本文忽略尾支撑的影响,采用嵌套网格,通过模拟有、无条带获取支撑干扰量[6]。为减少网格量仅对数模的半模型进行了计算,网格划分见图 12。 图 13给出了风洞试验和数值计算结果干扰量随迎角的变化规律。可以看出,两者支撑干扰量分布规律大致相同,量值相当,且支撑干扰量较小。

|

| 图 12 模型表面网格划分及挖洞结果 Fig. 12 Surface grids distribution of Ty154 model and hole-cutting results |

|

| 图 13 Ty154标模支撑干扰量数值计算与试验结果对比 Fig. 13 Comparison between CFD and experiment interference results of Ty154 model |

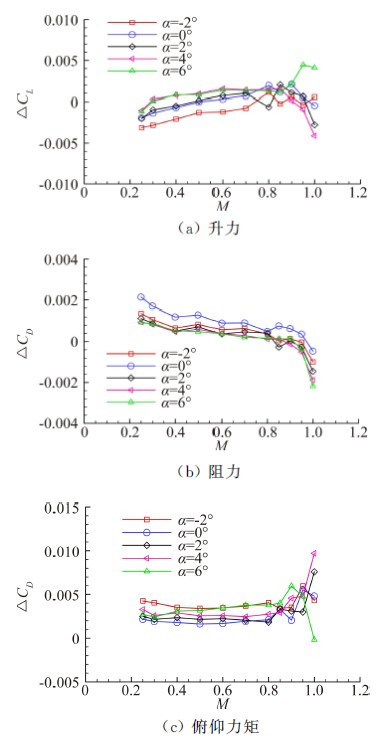

由于条带截面采用的是对称翼型,在马赫数较高时会产生激波,给试验模型带来较大的支撑干扰。图 14给出了Ty154标模在不同迎角下条带支撑干扰量随马赫数的变化曲线。可以看出,当试验马赫数M>0.9时,条带支撑干扰量迅速增加。因此,条带悬挂支撑的应用范围一般控制在马赫数0.9以内。

|

| 图 14 条带支撑干扰量随马赫数变化数值模拟结果 Fig. 14 Variation of vane cable suspension support interference with Mach numbers |

5 条带悬挂支撑系统的应用

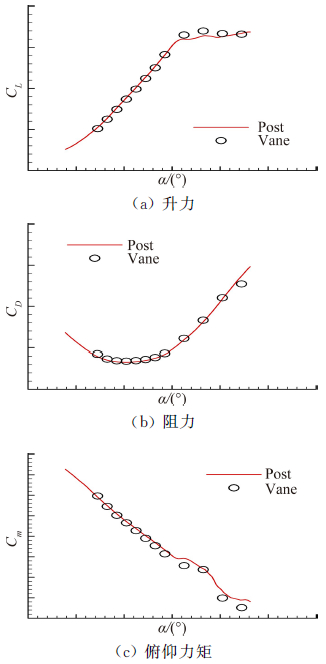

相对于传统的尾支撑方式,条带悬挂内式支撑采用两点支撑,支撑刚度大,吹风过程中模型几乎不抖动,提高了试验数据的精准度。图 15为某大型飞机采用条带悬挂支撑与尾支撑方式得到的试验数据对比,可以看出:采用条带悬挂支撑方式得到纵向试验数据与尾支撑方式基本一致;条带悬挂支撑在分离迎角和力矩失稳迎角预测上更具优势。

|

| 图 15 条带悬挂支撑与尾支撑试验数据对比(M=0.74) Fig. 15 Comparison of testing data using vane cable suspension support and sting support(M=0.74) |

此外,由于条带悬挂支撑方式本身的支撑干扰量较小、纵向高度强,可将其用于尾支撑、腹支撑等支撑形式的支撑干扰扣除试验中。

图 16给出了采用不同主支撑获取的某飞机尾支撑干扰量。需要指出的是,两种支撑方式采用不同的天平、不同的模型缩比,且试验模型后体破坏程度不同。从图 16中可以看出,采用条带悬挂支撑方式与腹支撑方式得到的尾支撑干扰量量值相当,表明条带支撑可应用于其它支撑形式的干扰扣除试验。

|

| 图 16 不同主支撑下尾支撑干扰量对比 Fig. 16 Comparison of sting interferences using different main support |

6 结 论

1) 在大型高速风洞中成功建立了条带悬挂内式天平支撑试验技术,可投入型号应用。该试验技术具有保持模型后体完整、试验迎角范围大、纵向支撑刚度好及支撑干扰小等优点,与尾支撑试验结果、国外条带悬挂外式支撑试验结果关联性较好。

2) 建立了条带悬挂内式支撑天平设计技术,有效解决了天平阻力元件处“八”字槽位置的强度和刚度问题,成功研制出了条带悬挂内式支撑天平,重复性精度较高。

3) 通过完善条带支撑和半弯刀尾支撑机构的两套控制系统,实现了条带支撑系统与尾支撑系统的同步控制,成功解决了支撑干扰试验时假支杆与模型碰撞的问题,具备工程应用条件。

4) 综合运用风洞试验和数值模拟手段,发展了一套可靠的条带悬挂内式支撑干扰修正方法,为条带支撑试验技术的推广应用奠定了技术基础。

| [1] | 陈德华, 林俊, 郭旦平, 等. 大型飞机高速气动力关键问题解决的技术手段及途径[J]. 流体力学实验与测量, 2003, 18(2) : 1–5. |

| [2] | 程厚梅. 风洞实验干扰及修正[M]. 北京: 国防工业出版社, 2003 : 5 -22. |

| [3] | 苏继川, 黄勇, 李永红. 小展弦比飞翼亚、跨、超声速支撑干扰研究[J]. 空气动力学学报, 2015, 33(3) : 289–295. |

| [4] | 祝明红, 孙海生, 金玲, 等. 低速大迎角张线尾撑系统支架干扰影响研究[J]. 实验流体力学, 2011, 25(3) : 1–3. |

| [5] | 沈礼敏, 沈志宏, 黄勇, 等. 低速风洞大攻角张线式支撑系统[J]. 流体力学实验与测量, 1998, 12(4) : 15–21. |

| [6] | 李强. 高速风洞条带悬挂支撑干扰特性及机理分析研究[D]. 绵阳: 中国空气动力研究与发展中心,2015. |

| [7] | 刘大伟, 陈德华, 尹陆平, 等. 2.4米跨声速风洞条带支撑干扰试验研究[C]//第九届全国实验流体力学学术会议. 杭州,2013. |

| [8] | 李强, 刘大伟, 陈德华, 等. 高速风洞中条带支撑系统支撑干扰特性数值研究[C]//第八届全国流体力学学术会议. 兰州, 2014. |

| [9] | 陈德华, 王瑞波, 刘光远, 等. 2.4m跨声速风洞槽壁试验段调试及流场校测[J]. 实验流体力学, 2013, 27(4) : 66–70. |

| [10] | 贺德馨. 风洞天平[M]. 北京: 国防工业出版社, 2001 : 189 -198. |

| [11] | 陈德华, 刘大伟, 尹陆平, 等. 2.4m跨声速风洞多功能支撑系统试验技术研究[J]. 实验流体力学, 2013, 27(3) : 98–112. |

| [12] | 张涵信. 关于CFD高精度保真的数值模拟研究[J]. 空气动力学学报, 2016, 34(1) : 1–4. |

| [13] | Lynch F T. The crucial role of wall interference, support interference, and flow field measurments in the development of advanced aircraft configurations[R]. AGARD, 1993. |

| [14] | Masataka K. Wall and support interference corrections of NASA common research model wind tunnel tests in JAXA[R]. AIAA 2013-0963. |

| [15] | Steinbach D. Calculation of support interference on the aerodynamic coeffcients for a wind tunnel calibration model[J].The Aeronautical Journal, 1991, 10(2):1564–1571. |

| [16] | 周伟江, 马汉东, 白鹏. 腹支撑对飞行器高超声速试验结果影响的数值计算[J]. 宇航学报, 2003, 24(6) : 616–620. |