大型飞机的发动机短舱通常采用近机翼布局型式。由于发动机的进气效应和排气效应,机翼、挂架、发动机短舱之间存在非常复杂的干扰流场。发动机的喷流对机翼增升装置也有严重影响,甚至影响平尾的气动效率和升降舵效率[1]。在20世纪60年代到70年代的运输机(如C-5A、DC-10、A300等)研制中,于对上述复杂的干扰流场缺乏深入了解,使得采用近机翼安装的发动机短舱的布局形式没有成功,不得不采用远离机翼的安装方式。

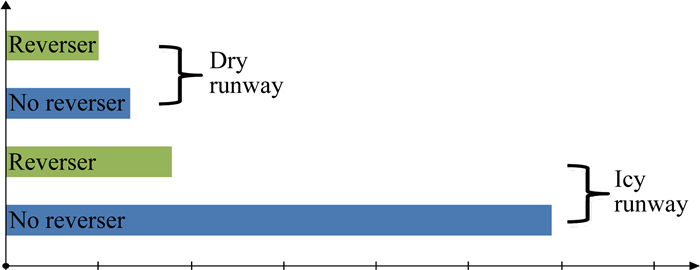

反推力装置是大涵道比涡扇发动机排气系统的重要部件,可以显著缩短大型飞机的着陆滑跑距离,在潮湿和结冰跑道上的作用尤为突出,见图 1[2]。此外,反推力装置也可以用于紧急停止滑跑起飞,保证飞机的安全。典型反推力装置见图 2。

|

| 图 1 反推力装置对飞机滑跑距离影响 Fig. 1 Effect of the thrust reverser deployment on the required runway length |

|

| 图 2 典型反推力装置 Fig. 2 Typical thrust reversers |

在反推力状态下,发动机风扇和涡轮涵道的流场和畸变特性复杂,影响发动机的工作特性,尤其是风扇涵道反向射流会前传至发动机唇口,发生再吸入现象,严重影响发动机工作的安全性。此外发动机排气方向发生变化,会对飞机各部件的气动特性产生影响,因此反推力技术会对飞机性能及安全产生重要的影响。为了准确评估这些影响,需要进行机体/推进/反推一体化设计,风洞试验是进行机体/推进/反推一体化设计的主要手段。研究经验表明,TPS技术是风洞中模拟反推力短舱最有效的手段。

利用TPS反推力风洞试验,可以通过喷流模拟、测量反推力器的效率,以及评估失效和排气再吸入的影响,达到如下目的:

1) 获得反推力发动机对飞机气动特性的影响;

2) 确定反推力发动机的再吸入速度边界。

国外,从20世纪70年代起,相继开展了TPS正、反推力试验技术研究,建立了完善的TPS正、反推力试验技术,利用该技术开展了A320等飞机的正、反推力状态试验研究[3-6]。

国内,中国空气动力研究与发展中心和中国航空工业空气动力研究院均开展了TPS正推力试验技术研究[7-11]。其中,中国空气动力研究与发展中心在2006年建立了完善的全模TPS正推力模拟试验技术,并在8米×6米风洞完成了某型飞机全模TPS正推力试验。

为满足我国大飞机研制的试验技术需求,中国空气动力研究与发展中心在8米×6米风洞发展了低速全模TPS反推力试验技术。本文将对8米×6米风洞TPS反推力试验技术进行介绍。

1 模拟参数在风洞中进行涡扇发动机反推力试验,需模拟的相似参数有:

1) 几何相似

(1)

(1) 2) 进气雷诺数

(2)

(2) 3) 进气马赫数

(3)

(3) 4) 推力系数

(4)

(4) 5) 动量系数

(5)

(5) 6) 进气流量系数

(6)

(6) 7) 速度比

(7)

(7)  (8)

(8) 9) 风扇涵道排气压比

(9)

(9) 式中,Lfs为全机特征长度,Lm为模型特征长度,VI为短舱进气速度,Vj为短舱排气速度,LI为短舱进气口特征长度,ν为运动粘度,F为短舱推力,q为来流速压,S为飞机参考面积,mI为短舱进气流量,mj为短舱排气流量,ρ∞为来流密度,V∞为来流速度,A为短舱进气捕获面积,Ptf为风扇出口总压,H为来流总压,P∞为来流静压。

在试验中完全模拟每个参数是不可能的,折衷的方法是根据试验目的来决定目标模拟参数。反推力试验主要模拟的相似参数为推力系数cF、动量系数cμ、进气流量系数cφ、风扇增压比FPR、风扇涵道排气压比FNPR等。其中基本模拟参数为推力系数cF,其他模拟参数在完全模拟推力系数cF的基础上给出模拟程度。

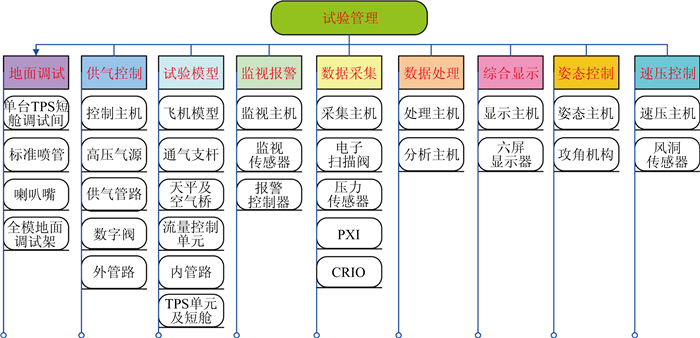

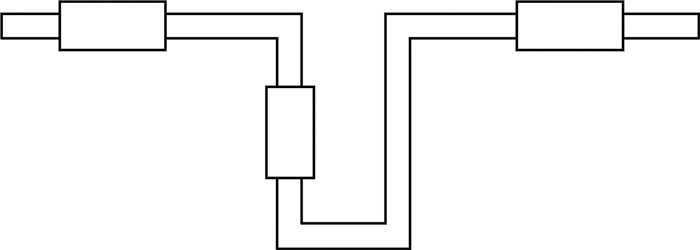

2 试验系统 2.1 试验系统组成与常规测力试验相比,TPS试验由于增加了TPS单元模拟器,相应地增加了高压供气、与天平耦合的空气桥、流量控制及管路系统,同时增加了短舱压力和温度测量仪器设备。8米×6米风洞TPS反推力试验系统主要包括以下子系统:地面调试、供气控制、试验模型、监视报警、数据采集、数据处理、综合显示、姿态控制、速压控制、试验管理。试验系统组成见图 3。

|

| 图 3 试验系统组成图 Fig. 3 Testing system composition |

2.2 主要试验设备 2.2.1 供气控制系统

供气控制系统前端连接高压气源,后端为进入模型前的进气端。其功能是将符合压力、温度、流量要求的清洁、干燥高压气体引入试验模型系统,经过空气桥、流量控制单元、内管路,最终由TPS反推力短舱排出。

供气控制子系统具备手动及自动两种控制方式,主要由高压气源、高压截止阀、减压阀、过滤器、数字阀、空气加热装置、排气管路及阀门等部件构成。对气体进行加热、减压、流量控制、过滤等处理后,提供TPS单元运转所需要的高压气体。

2.2.2 飞机模型飞机模型缩比满足风洞和TPS单元尺寸要求,要求机身内部空间尽量大,以安装众多的测试、控制设备,主要包括支杆接头、天平和空气桥、流量控制单元、内管路、测力和测压设备等,同时还需要考虑线缆布置和预留安装标准喷管的接口。为做好以上工作,预先进行机身内设备安装仿真设计是十分必要的。

为测试反推力对机身或舵面的影响,机身内侧通常布置静态压力测点,平尾等关键部件处布置动态压力测点。

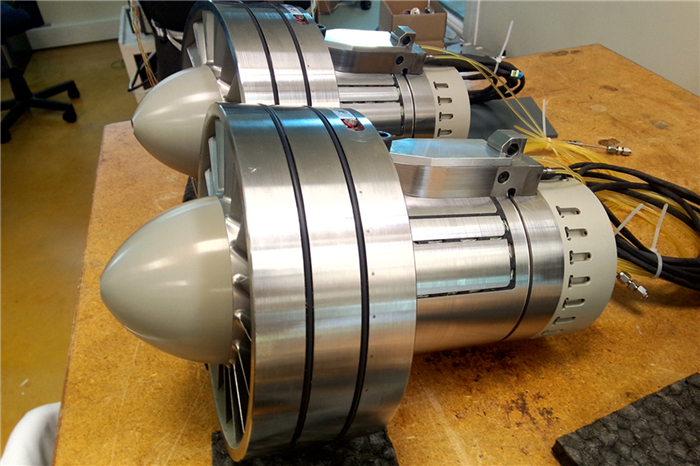

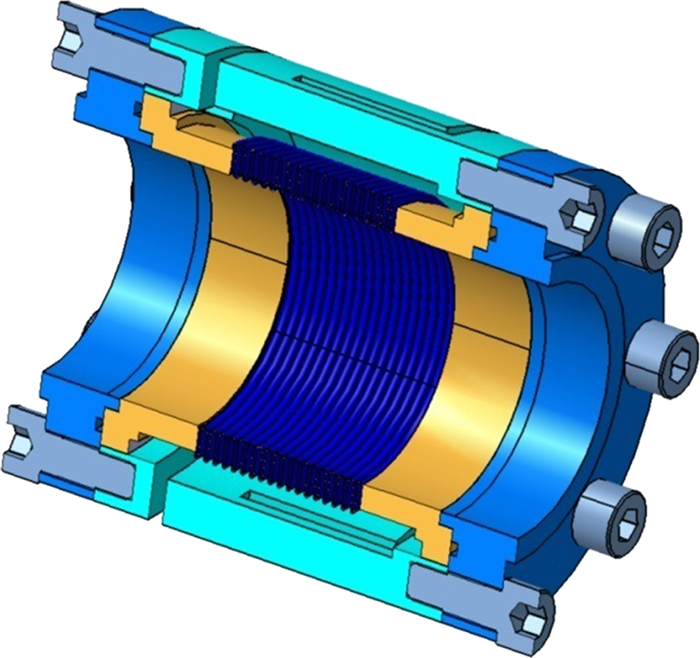

2.2.3 TPS单元及短舱8米×6米风洞现有3台风扇直径为5inch和4台7inch的TPS单元,正在自行研制9inch TPS单元。TPS单元通常采用单级涡轮驱动单级风扇,轴承依赖置于风洞外的润滑系统供油润滑冷却,单元内部安装有相应的安全监视仪器,包括转速测量计、加速度计、前后轴承温度传感器等。图 4为8米×6米风洞的7inch TPS单元。

|

| 图 4 TPS单元 Fig. 4 TPS unit |

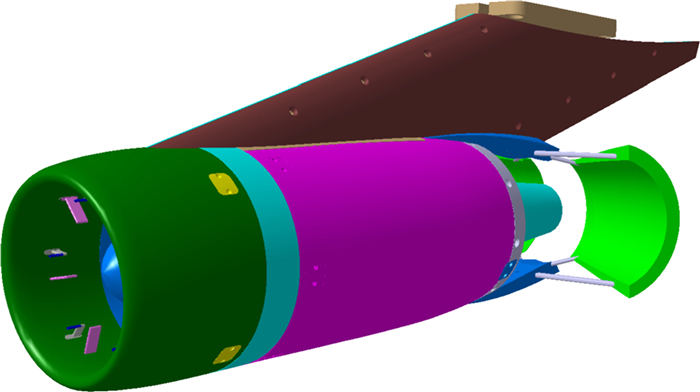

TPS反推力短舱结构部件主要包括挂架、唇口、唇口测温段、TPS单元安装段、风扇涵道、涡轮涵道、风扇涵道测压/测温段、涡轮涵道测压/测温段、反推力装置等。反推力短舱的风扇、涡轮涵道测压/测温段安装有总压耙与温度探头,是进行数据处理的重要参数,用于压比计算,以及结合文氏流量计及校准系数计算短舱推力。唇口安装测温耙,用于确定再吸入速度边界。图 5为TPS反推力短舱示意图。

|

| 图 5 TPS反推力短舱示意图 Fig. 5 Reverse thrust nacelle |

2.2.4 天平及空气桥

天平通常为杆式应变天平,两端法兰连接,应变片进行温度和电压补偿。8米×6米风洞常用天平为TG1701A,除8通道应变电压信号外,天平上布置8个温度传感器。

空气桥主要用来消除供气管路对天平测力的影响,因此要求空气桥既能输送高压空气,又能使得整个供气管路对天平测力的影响很小。空气桥总共两路,皆安装在天平上,一端安装在天平固定端,一端安装在天平浮动端,如图 6。每路空气桥均由3个柔性节和2个连接管路组成。在连接管路上布置有2个压力测点和2个温度测点,用于测量空气桥的压力和温度,以便在进行天平修正时,扣除空气桥的压力和温度影响。

|

| 图 6 空气桥 Fig. 6 Air bridge |

2.2.5 流量控制单元

流量控制单元用于多台TPS流量分配和转速控制,主要由针阀、临界文丘里流量计、连接管道和作动筒等组成。

|

| 图 7 流量控制单元 Fig. 7 Mass flow controlling unit |

2.2.6 监视报警系统

监视报警系统主要由监控管理主机、监视传感器及报警控制柜组成。主要功能是监视TPS单元及润滑系统的运行参数,设定安全界限,对出现的不同紧急情况进行响应,确保TPS单元安全运行。

监视报警系统监视参数主要包括:TPS单元前后轴承温度、振动量级、转速、润滑油装置信号等。

根据参数超出界限造成后果的严重性,给出警戒级别及相应的保护动作,其中级别分为1级、2级。1级时紧急中断各系统,2级时正常中断各系统。

3 试验流程反推力试验流程如下:

1) 反推力短舱校准。反推力短舱校准试验目的是得到计算流量和推力所需要的流量系数Cd与速度系数Cv。

2) 天平和空气桥组合校准。指在校准台架上对安装空气桥的天平进行校准,获得带空气桥的天平公式。

3) TPS反推力短舱运行调试。目的是检测短舱的压力和温度信号,并与校准试验结果进行比较,同时检测润滑油系统、数据采集系统、监视报警系统的工作情况。

4) 模型组装与检测。组装模型,并完成各系统检测。

5) 空气桥影响修正试验。目的是修正空气桥温度、压力、流动对天平的影响,获得相应的修正公式。

6) 风洞试验。完成风洞试验内容,获得反推力影响。

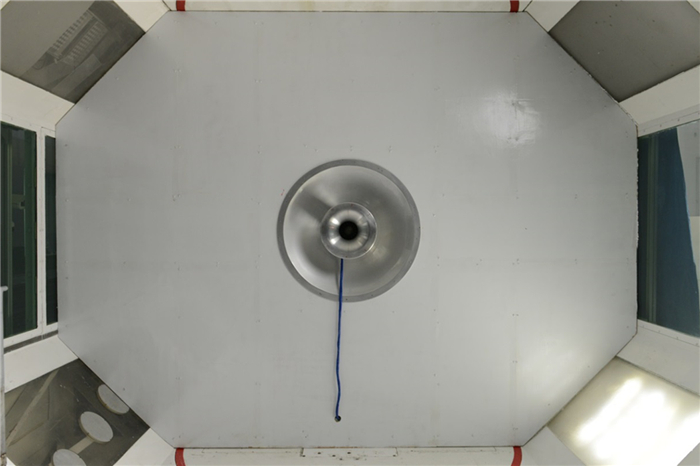

4 试验方法 4.1 反推力短舱校准试验反推力短舱校准试验在4米×3米风洞进行。短舱由安装在天平上的通气支杆支撑,压缩驱动空气经由与天平耦合在一起的空气桥进入支杆,而后驱动TPS单元运转。短舱内部的温度和压力由传感器测量,短舱推力由天平测量。图 8为典型反推力短舱校准试验照片。

|

| 图 8 典型反推力短舱校准试验 Fig. 8 Typical calibration test of reverse thrust nacelle |

校准试验内容主要包括以下三种状态:

1) 正推力无风状态考核。主要是考核TPS单元和各测试点信号。

2) 反推力无风状态校准。变转速试验,获得反推力校准系数。

3) 反推力不同风速下考核。主要用来考核反推校准数据的正确性,同时为风洞试验提供参考。

无风校准试验过程中,使用喇叭嘴替代短舱唇口。反推力无风状态校准时,为防止短舱进气口吸入反向射流,在喇叭嘴后加装隔板。隔板上安装一个内嵌钟形罩,钟形罩与短舱之间采用迷宫式密封,二者不接触,以避免接触力影响天平测试。试验时,TPS单元由高压空气驱动。为降低由于反推射流引起的风洞诱导气流速度,应打开蜂窝器前侧门和试验段侧门,拆除试验段后部的玻璃观察窗。

有风校准试验中,拆除喇叭嘴,安装唇口。同时拆除试验段中部的隔板,关闭蜂窝器前侧门及风洞侧门,安装好玻璃观察窗,按照先运行风洞、再运行TPS单元的试验顺序进行试验。

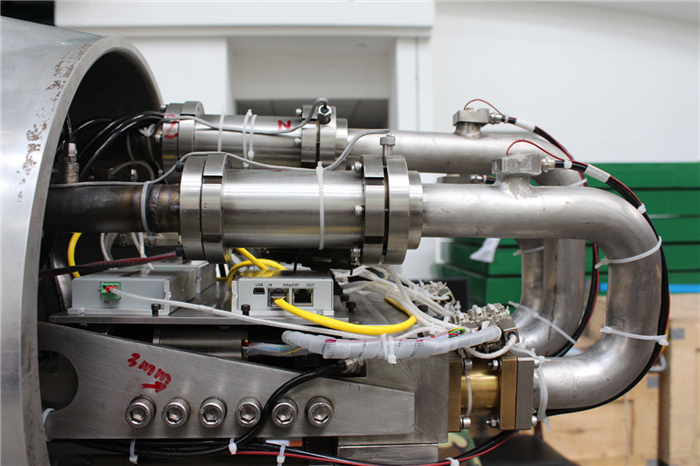

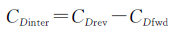

4.2 TPS反推力短舱运行调试试验试验可在地面调试间单独进行,也可在完成模型组装后进行。试验时,反推力装置处于关闭状态,以免反向射流损坏TPS单元。使用喇叭嘴替代短舱唇口,通过高压空气驱动TPS单元运转,最高可达到额定转速,同时进行监视、测量及数据处理工作。在此过程中,同时检测润滑油系统、数据采集系统、监视报警系统的工作情况。通过与校准试验结果进行对比,判断TPS单元是否工作正常。图 9给出了反推力短舱地面调试图片。

|

| 图 9 TPS反推力短舱地面调试 Fig. 9 Ground test of reverse thrust nacelle |

4.3 空气桥影响修正试验

空气桥影响主要包括空气桥刚度影响、压力影响、温度影响和流动影响。空气桥的压力影响是空气桥压力的函数,空气桥的温度影响是空气桥温度梯度的函数,空气桥的流动影响是空气桥的流量的函数。这些影响都需要通过试验逐项进行修正。

4.3.1 空气桥刚度影响修正空气桥刚度影响通过空气桥与天平组合校准来扣除,该步在天平校准架上进行。通过天平/空气桥组合校准获得了组合体的校准公式。在试验中,使用该公式进行天平测量就扣除了空气桥的刚度影响。

4.3.2 空气桥压力影响修正空气桥压力影响主要表现为内部压力对空气桥刚度影响以及内部压力引起的空气桥对天平的作用力。该影响也是在校准装置上通过空气桥与天平组合加载来扣除。试验时,通过给空气桥加压,记录空气桥系统加压时的天平输出,建立天平输出与空气桥内部压力的关系,进而进行修正。

4.3.3 空气桥温度影响修正在每路空气桥布置2个温度传感器对空气桥温度影响进行修正。温度传感器布置于空气桥管路上。对空气桥进行加热后,记录空气桥温度变化时的天平输出,建立天平输出与空气桥温度的关系 ,并进行修正。

4.3.4 空气桥内部流动影响修正空气桥的流动影响通过标准喷管试验获得。在有气流流动的情况下测量载荷两次得到修正量:一次是喷管顺流向,另一次是喷管反向180°。此步可在地面或风洞内完成。安装喷管有两种方式:第一种是在安装短舱、挂架之前进行,利用机翼的挂架连接处连接标准喷管;第二种是设计加工专门的安装标准喷管辅助管道。无论采用哪种方式,标准喷管应尽量平行模型轴线。

4.4 风洞试验反推力风洞试验项目一般包括再吸入试验、反推力器正常工作试验和反推力器飞行中意外打开试验等。典型试验照片见图 10。

|

| 图 10 反推力风洞试验 Fig. 10 Reverse thrust wind tunnel test |

4.4.1 再吸入试验

反推力状态下,风扇涵道反向射流会前传至发动机唇口,发生再吸入现象。反向射流比环境温度高(高30℃到60℃),试验方法就是利用这点在TPS短舱唇口安装温度耙获取进气口的温度,根据温度变化判断是否发生再吸入现象。再吸入试验条件包括最大起飞、最大反推力和慢车三种TPS工作状态,风洞速度通常从40~50m/s逐渐减少至再吸入边界。一旦发现出现严重的再吸入现象,即刻不再继续试验。

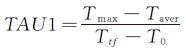

再吸入现象可以用以下的再吸入判定参数定量描述:

(10)

(10)  (11)

(11) 式中,Tmax、Taver分别对应短舱唇口温度耙测得的进气口气流最高温度和平均温度,T0是风洞总温,Ttf为风扇涵道出口总温。

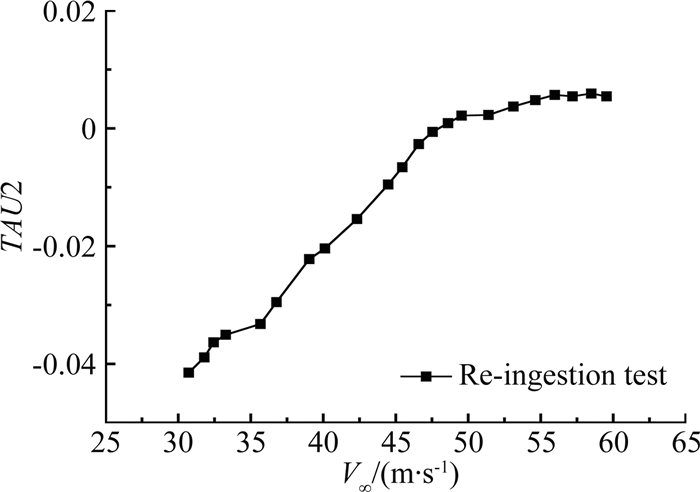

其中,TAU1用于判定再吸入最先发生点。TAU2用于判定再吸入速度边界,一般以TAU2~V∞曲线出现突变作为发生再吸入现象的判断依据。

4.4.2 反推力器正常工作试验反推力器正常工作性能试验的基本目的是确定反推力对飞机气动特性的影响,结合发动机性能数据,计算着陆阶段作用在飞机上的总刹车力,预测着陆滑跑距离。试验包括着陆、起飞和巡航三种构型,三种TPS功率(最大起飞、最大反推力和慢车)和不同马赫数(如0.10~0.2)。

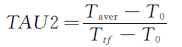

反推力影响用公式定量表示:

(12)

(12) 式中,CDinter是反推力对阻力的影响量,CDrev是反推力工况下正、反推力对阻力总的影响,CDfwd是反推力工况下正推力对阻力的影响。

4.4.3 反推力器飞行中意外打开试验在飞行中意外打开反推力装置试验的目的是详细探索在飞行失效状态中复杂的物理现象和大量的参数,以便做出相应的改进。试验方法与反推力器正常工作试验方法相同。反推力失效影响同样可用式(12)定量表示。

5 数据处理反推力试验的数据处理基本上与常规测力试验的情况相同,其不同之处在于,反推力试验数据处理增加了推力扣除和再吸入参数计算步骤。基本步骤如下:

1) 采用天平公式计算模型气动载荷并完成角度修正、天平温度修正和空气桥影响修正;

2) 采用校准获得的校准系数和试验中测量的风扇、涡轮压力、温度数据计算推力,并从天平载荷中扣除推力;

3) 计算反推力短舱的再吸入参数;

4) 将天平载荷转换为气动力系数;

5) 进行支架干扰修正和洞壁干扰修正;

6) 进行数据坐标轴系转换并存储数据。

6 典型试验结果图 11给出了在8米×6米风洞进行的某型飞机反推再吸入试验结果曲线。从图 11中可知,当V∞>48m/s,再吸入参数TAU2变化很小,量值也较小。当V∞<48m/s时,随V∞减小,TAU2迅速减小。根据再吸入的判定准则,判定该型飞机的再吸入速度约为48m/s。

|

| 图 11 典型试验结果 Fig. 11 Typical test results |

7 关键技术

通过建立8米×6米风洞TPS反推力试验技术,攻克了多项技术难题,发展了一批自主创新的关键技术。

7.1 高精度流量/转速控制技术TPS单元的转速控制精度主要由高压供气流量的控制精度决定。为提高流量/转速控制精度,发展了高精度流量/转速控制技术。

TPS单元转速控制方式为双环串级控制,流量控制作为转速控制的内环,外环为转速控制环。

首先根据试验马赫数将试验转速给定进行修正,再按照转速与流量的对应关系计算数字阀预期流量给定,进行流量控制,如此可以得到比较满意的转速开环控制特性。

试验过程中,风洞动压、TPS短舱入口压力、模型姿态角等变化,都会对转速造成静态偏差(风洞试验状态与校准状态不完全一致)。通过转速补偿调节克服这种静态偏差。过程如下:

1) 计算转速给定与反馈之差ΔN;

2) 按照转速与流量的对应关系,计算工作点斜率 ;

3) 根据工作点斜率和ΔN,计算流量给定补偿增量,并实施流量给定补偿后的流量控制。

TPS转速控制过程分为开环/闭环两个控制过程,一是启动过程的开环控制,二是稳定过程的闭环补偿控制。采取这样的控制策略,可以很好地兼顾系统的动/静态两方面的品质要求。开环控制过程主要控制TPS转速的超调、调节时间等动态指标。转速闭环补偿控制主要控制转速精度,两者互不干扰。

7.2 空气桥/天平一体化设计技术空气桥是全模TPS反推力试验技术中的关键设备,主要用于减小高压供气队天平测量的影响[12-13]。

空气桥设计首先要确定柔性单元的结构形式,然后把各种柔性单元连接起来,既能满足空间要求,又能使空气桥的刚度最小。为了使得空气桥的对天平测力的影响最小,需要对空气桥进行自由度分析,让空气桥的自由端能够在所需要的方向上刚度较小,近似认为其可以自由移动。对于全模TPS反推力试验,因为要测量6个分量的力、力矩,空气桥就要有6个自由度。

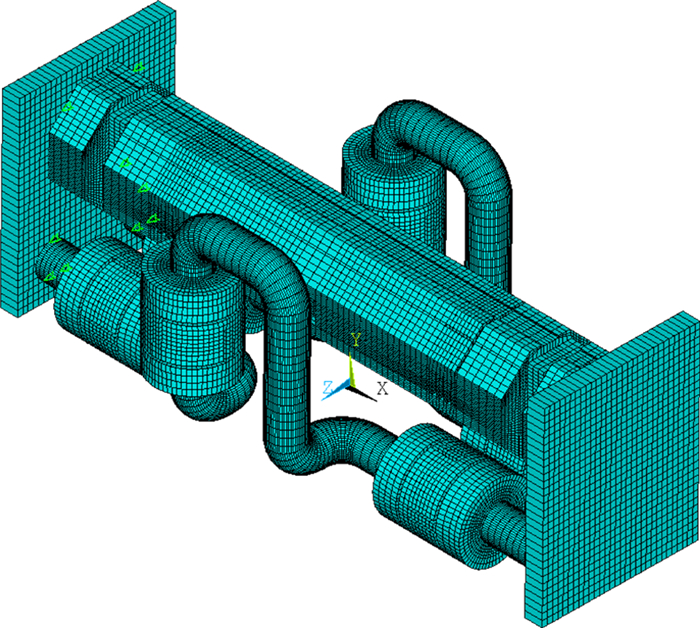

8m×6m风洞全模TPS反推试验空气桥采用的是内压式柔性节[14-15],如图 12所示,它主要由金属波纹管和浮动环等组成。柔性节具有两个角度自由度,可以绕y、z轴作小角度旋转。该空气桥布局采用的是矩形布局,如图 13所示,使用3个柔性节,其中2个横置,1个竖置。它具有6个自由度,对天平的影响小,并且自身具有较强的克服压力影响、温度影响的能力。

|

| 图 12 柔性节示意图 Fig. 12 Cardan link |

|

| 图 13 矩形空气桥布局示意图 Fig. 13 Rectangular air bridge layout |

在上述设计的基础上,采用有限元方法对空气桥关键受力梁进行了优化设计。对空气桥和天平进行一体化设计,如图 14所示,评估空气桥对天平测力的影响,优化空气桥和天平的位置关系,并使得空气桥和天平刚度更加匹配。最后,综合考虑模型内部空间、内部设 备及空气桥的技术要求,完成空气桥的设计。

|

| 图 14 空气桥/天平组合体计算 Fig. 14 Air bridge-balance assembly calculation |

7.3 高精度流量控制单元设计技术

流量控制单元主要用于多台TPS单元压缩空气流量的精确分配和测量。

流量控制单元采用内式流量控制方案,安装在模型机头内部,负责3台TPS单元的流量分配与测量。采用这种形式的设计方案有如下优点:

1) 相对于外式流量控制装置,流量控制单元至TPS单元之间的距离短,测量和控制的时间滞后小很多,测量和控制响应快;

2) 相对于外式流量控制装置,流量控制单元更靠近TPS,气流压力和流量将更加稳定。

流量控制单元主要由针阀、文丘里流量计、电作动筒等组成。其中,针阀为流量控制系统,文丘里流量计为流量测量系统,电作动筒为运动控制系统。

该型流量控制单元具有以下优点:

1) 采用高精度针阀、临界文丘利流量计一体化设计方法,集成了高精度流量控制、测量的功能;

2) 实现了流量控制单元的小型化;

3) 满足多台TPS单元流量的精确分配和测量,满足了多台发动机不同工况模拟试验的需要。

8 结 论TPS反推力试验技术是风洞中模拟飞机发动机反推力状态的最有效手段之一。本文对8米×6米风洞TPS反推力试验技术进行了系统归纳,主要结论如下:

1) 本项研究建立了TPS反推力短舱校准和TPS反推力试验流程、试验方法和数据处理方法,发展了8米×6米风洞TPS反推力试验技术。

2) 自主发展了高精度流量/转速控制技术、空气桥/天平一体化设计技术、高精度流量控制单元设计技术等关键技术;

3) 风洞试验表明,8米×6米风洞TPS反推力试验技术可以有效评估反推力发动机的再吸入特性。

| [1] | 方宝瑞. 飞机气动布局设计[M]. 北京: 航空工业出版社, 1997 . |

| [2] | Hegen G H, Kooi J W. Investigation of aircraft performance with deployed thrust reversers in DNW[R]. AIAA 2005-3702. |

| [3] | Welge H R, Ongarato J R. Powered engine simulator procedures and experience for the DC-10 wing engine at high subsonic speeds[R].AIAA 70-590. |

| [4] | Flaig A. Results of wind tunnel ground effect measurements on Airbus A320 using turbine power simulation and moving tunnel floor techniques[R]. AIAA 90-1427. |

| [5] | Kooi J W, de Haij L, Hegen G H. Engine simulation with turbofan powered simulators in the German-Dutch wind tunnels[R]. AIAA 2002-2919. |

| [6] | Ewald B.Transport configuration wind tunnel tests with engine simulation[R]. AIAA 84-0592,1984. |

| [7] | 王勋年. 低速风洞试验[M]. 北京: 国防工业出版社, 2002 . |

| [8] |

Xu T J, Hao W D, Li C, et al. Analysis of op-erative principles of calibration tank in CARIA and ac-quired methods of objective parameters in TPS calibration[J].Experiments and Measurements in Fluid Mechanics, 2004, 18(4):99–104. (in Chinese) 徐铁军, 郝卫东, 李聪, 等. 气动院校准箱工作原理分析及TPS校准目标量的获得方法[J]. 流体力学实验与测量, 2004, 18(4) : 99–104. |

| [9] |

Rui W, Yi F, Du N, et al. Design and realization of TPS measurement and control system for 2.4m Transonic Wind Tunnel[J].Journal of Experiments in Fluid Mechanics, 2008, 22(4):72–75. (in Chinese) 芮伟, 易凡, 杜宁, 等. 2.4 m跨声速风洞TPS测控系统设计与实现[J]. 实验流体力学, 2008, 22(4) : 72–75. |

| [10] |

Xiong N, Lin J. An analysis of data accuracy of force measurement testing with TPS in 2.4m Transonic Wind Tunnel[J].Experiments and Measurements in Fluid Mechanics, 2004, 18(3):42–46. (in Chinese) 熊能, 林俊. 2.4m跨声速风洞带TPS测力试验数据精度要求分析[J]. 流体力学实验与测量, 2004, 18(3) : 42–46. |

| [11] |

Tao Y, Liu G Y, ZHang Z, et al. Engine nacelle lip design for high speed TPS wind tunnel tests[J].Journal of Aerospace Power, 2013, 28(5):1081–1085. (in Chinese) 陶洋, 刘光远, 张兆, 等. 高速风洞带动力模拟试验TPS短舱唇口设计[J]. 航空动力学报, 2013, 28(5) : 1081–1085. |

| [12] | Phlipsen I, Hoeijmakers H. Improved air-supply line bridges for a DNW-LLF A380 model(RALD 2000)[C]. 3th International Symposium on Strain Gauge Balances. Darmstadt, Germany, 2002. |

| [13] | Phlipsen I,Hoeijmakers H.A new balance and air-return line bridges for DNW-LLF models (B664/RALD 2001)[C]. 4th International Symposium on Strain Gauge Balances. California, 2004. |

| [14] |

Zhang R P, Wang X N, Hang Y, et al. Design and optimization of the air bridge for low speed full-span TPS test[J].Journal of Experiments in Fluid Mechanics, 2012, 26(6):48–52. (in Chinese) 章荣平, 王勋年, 黄勇, 等. 低速风洞全模TPS试验空气桥的设计与优化[J]. 实验流体力学, 2012, 26(6) : 48–52. |

| [15] |

Zhang R P, Wang X N, Hang Y, et al. Air bridge technology for engine power simulation test in wind tunnel[J].Journal of Aerospace Power, 2015, 30(4):910–915. (in Chinese) 章荣平, 王勋年, 黄勇, 等. 发动机动力模拟风洞试验中的空气桥技术[J]. 航空动力学报, 2015, 30(4) : 910–915. |