0 引 言

从容积率、防热、结构重量、质心位置、阻力等因素综合考虑,小升阻比半弹道式返回舱均选用球冠倒锥形状[1],为了获得一定的配平升阻比,此类返回舱气动外形设计通过对质心横向偏置使其在指定配平迎角飞行[2],但横偏量不宜太大[3]。另外,返回舱再入气动稳定性关乎乘员和设备的安全,再入气动升阻特性关系到落点精度,决定了最大过载量,因此返回舱气动外形设计需关注气动稳定性和升阻性能等气动特性设计要求指标。

本文结合以上气动设计要求,对球冠倒锥返回舱外形高超声速配平状态下的升阻比、单点静稳定性和质心横偏量进行重点研究。依据飞行任务和结构布置情况,以及受运载工具尺寸的限制,返回舱气动设计时其质心轴向变化范围是已知确定的(本文质心轴向范围直接给定)。文中首先对球冠倒锥返回舱外形进行参数化建模,然后在给定的质心轴向范围和飞行条件下,通过并行数值模拟技术结合多目标优化设计方法,定量考察其气动静稳定性和升阻性能及质心横向偏置量之间的最优分布关系,据此甄选满足静稳定性和升阻性能等要求的优化外形。

返回舱气动外形优化设计时气动性能预测多采用基于牛顿理论的工程计算方法[4, 5, 6, 7],本文在优化设计过程中采用精度更高的数值模拟方法预测绕流气动力。为了解决气动数值计算周期长效率低的问题,加快多状态的流场求解进程,在气动计算时采用嵌套并行的组织方式,通过有效利用硬件资源来提高求解效率。优化设计过程由优化模型模块驱动外形参数化造型、网格生成以及流场并行计算模块形成的封装集成系统,根据设计条件自动实现寻优设计。文章首先对优化设计过程中的计算方法予以介绍,然后提出返回舱外形气动优化设计问题和相应的解决方案,最后给出优化设计结果并简要讨论分析。

1 外形参数化与流场网格划分返回舱气动外形优化设计涉及到外形参数化描述和网格自动划分。

小升阻比半弹道式返回舱均选用球冠倒锥形状[1],因此本文针对球冠倒锥返回舱外形进行参数化建模。首先,根据其几何特征参数通过分段解析求出整个外形曲线,然后,以该曲线为母线绕体轴旋转形成参数化几何表面模型(图1)。外形分段解析的母线方程详见文献[8]。

|

| 图 1 参数化外形与优化设计参变量Fig. 1 Shape parameterization & design variables |

流场划分方法采用非结构直角网格技术。该网格生成方法采用由体到面的构造原理[9],基于流场初始结构网格,对三角形单元描述的物面附近区域网格逐层加密,除去与模型相交的网格形成包裹模型的内侧物面层,用投影的方法填充生成贴近物面的柱形网格[10]。该网格生成方法具有快捷高效自动的特点,适合工程上一般外形方案选型优化阶段的气动特性数值模拟计算需要。

2 气动性能预测方法飞行器外形布局优化设计需要在有限的时间周期内对气动性能作出评估。设计期间布局调整和外形改动不断进行,快速、准确鲁棒的气动性能预测方法是总体气动布局优化设计不可或缺的重要技术支撑。随着计算流体力学(CFD)技术的不断发展和计算机速度的迅速提升,采用CFD数值模拟已经能够对飞行器的气动性能进行比较快速精确的预测。本文流场CFD数值模拟计算通过求解Euler方程完成。

2.1 数值方法用有限体积法对积分形式的Euler方程进行离散求解,离散后的表示形式如下:

是对控制体m个表面的通量进行求和。

是对控制体m个表面的通量进行求和。

单元边界面的通量采用Roe提出的近似Riemann解的通量差分裂方法求解。引入带有梯度限制器的最小二乘拟合方法进行流场重构,来获得空间高阶精度。时间方向采用显式迭代法推进求解,计算时采用基于消息传递MPI的分布式并行计算技术加速求解进程。

2.2 方法验证应用本文数值方法对返回舱实验外形高超声速典型工况M=6,α=20°进行计算,表1给出了计算与实验比较结果,两者气动力系数结果误差均在5%以内,因此本文数值模拟方法具有一定的精度,可以作为返回舱气动外形优化设计气动力预测的可靠模型。

| (M=6) | |||||

| α=20° | CA | CN | CL | CD | CMzg |

| 计算 | 1.291 | 0.152 | -0.299 | 1.265 | 0.0011 |

| 实验 | 1.335 | 0.159 | -0.307 | 1.308 | 0.0008 |

优化模型核心是优化算法。其中多目标优化算法在数学规划中归为多目标规划方法,处理多目标规划的通常做法是将多目标问题通过某种策略转化为单目标规划问题,再运用单目标规划方法求解[12]。这种处理方法一般只能求得一部分最优解,不能求出整个解集。遗传算法是近几十年模拟生物进化机制而发展起来的可以求解多目标规划问题的有效方法。多目标遗传算法[13]根据目标函数排序等级阶次构造适应值函数,该算法给出的最终结果是一系列互不占优的非劣解构成的最优解集,也称Pareto前锋面。多目标遗传算法非常适合处理复杂多样的工程设计问题,已经发展成为解决多目标规划问题的重要工程设计方法。对于返回舱气动外形多目标优化设计问题,本文采用多目标遗传算法完成优化设计。

4 返回舱气动外形优化设计返回舱气动外形优化设计与气动设计要求密不可分。返回舱气动稳定特性与飞行品质紧密关联,是稳定飞行的关键性因素。返回舱配平升阻比影响过载量和落点精度。返回舱通过对质心横向偏置使其在指定配平迎角飞行[2],但横偏量不宜太大[3]。这些是气动设计要求关注的指标,是气动设计需要面对和解决的问题。

结合以上气动设计要求,本文通过多目标优化设计技术对返回舱高超声速配平状态下的升阻比、单点静稳定性和质心横偏量进行重点研究,优化时要求升阻比尽可能大,单点静稳定性尽可能好,质心横偏量尽可能小。

返回舱单点静稳定性(简称为单稳定性)是指,0°~-180°迎角相对质心的俯仰力矩曲线只存在唯一静稳定配平点,则称之为单点稳定,否则为非单点稳定(图2)。

|

| 图 2 单稳定性定义Fig. 2 Definition of single point static stability |

返回舱气动外形设计的飞行马赫数、质心轴向许用变化范围及配平迎角为已知给定的设计条件。文中给定设计马赫数M=10,质心轴向许用范围为450mm≤xcg≤500mm,选取的计算迎角分别为α=-25°、-100°、-150°和-160°。其中α=-25°为给定的设计配平迎角,配平点气动计算一方面是为了获得配平升阻比(用L/D α_25表示),另一方面是根据已知的质心轴向位置要求确定质心横向最大偏移量ycgM;计算其余三个迎角是为了近似求解大迎角最小俯仰力矩,来确定单稳定性。

质心横向偏移量可由配平气动力和质心轴向位置求出,质心横向偏移量随其轴向位置前移而增大,在质心轴向许用范围下限xcg=450处取最大值(此处对应的横向偏移量用ycgM表示,也就是质心最大的横向偏移量,见图3),因此,为了保证在整个质心轴向许用范围满足质心横向偏移量尽可能小的要求,应按质心轴向许用范围下限考虑设计。

|

| 图 3 返回舱配平点气动作用力示意图Fig. 3 Illustration of aerodynamic force |

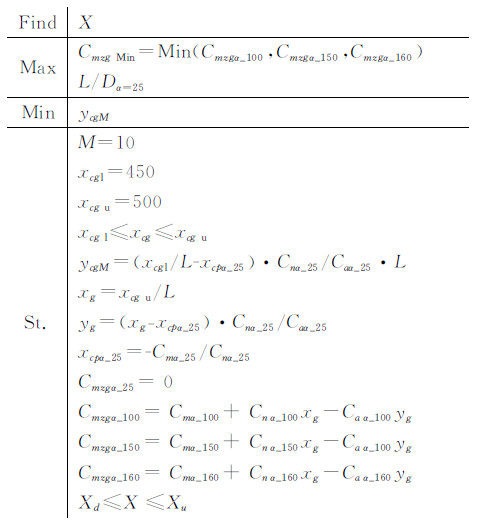

本文采用近似计算大迎角最小俯仰力矩的方法来确定单点静稳定性。根据计算经验,大迎角俯仰力矩曲线最小力矩通常出现在迎角为α=-100°、-150°和-160°附近(图2),求得这三个迎角对应的俯仰力矩Cmzgα_100、Cmzgα_150和Cmzgα_160,则其最小值Cmzg Min=Min(Cmzgα_100,Cmzgα_150,Cmzgα_160)可作为近似的最小俯仰力矩(若需提高最小俯仰力矩的计算精确度最直接的方法就是计算更多的迎角,而这必然导致计算量增加)。若Cmzg Min小于零值,则会出现非单稳定的第二(或更多)静稳定配平点。非单点静稳定时,在大迎角区域出现静稳定配平点,飞船受扰动后就可能产生所谓小头朝前的倒向飞行问题[2],这是设计中必须避免的情况。为了提高单点静稳定度防止发生倒向稳定,优化设计应以该最小力矩为目标,使其尽可能向力矩曲线图横轴上方移动,其值越大单稳定性越好。综上,Cmzg Min的大小代表了单稳定性的优劣,因此,可以作为单点静稳定性的度量指标。

另外,为了保证在整个质心轴向许用范围满足单点静稳定性的要求,在求最小俯仰力矩时应按质心轴向许用范围上限考虑,这是因为质心轴向位置xcg越大,即质心越靠后对稳定性越不利,因此在确定质心位置时应取xcg=500,才能代表整个质心许用范围的单稳定性。

根据以上分析,在给定的质心轴向许用范围内,以最小俯仰力矩Cmzg Min和配平升阻比L/D α_25作为优化目标,使其最大化;同时以质心最大横偏量ycgM为优化目标,使其最小化。针对以上返回舱气动优化设计问题提出了三目标四点优化设计方案,对应的多目标规划数学形式描述如下:

| 向量分量 | 变 量 | Xu | Xd |

| x1 | 球冠半径R/mm | 1 000 | 1 750 |

| x2 | 最大截面半径b/mm | 625 | 675 |

| x3 | 肩部倒圆半径r/mm | 20 | 120 |

| x4 | 倒锥角β/(°) | 5 | 35 |

| x5 | 顶框半径h/mm | 350 | 450 |

| x6 | 顶框长度dl/mm | 30 | 150 |

| x7 | 总长(参考长度)L/mm | 1 000 | 1 750 |

对以上多点多目标优化设计问题,为了加快多个迎角的流场求解进程,气动性能预测采用嵌套并行的组织方式(图4)。四个迎角同时计算,在分布式机器上被分发到四个多核机器节点,在每个节点上对应的计算迎角再启用10个核对流场进行并行求解。因此,运行过程中总共用了40个核计算。对于该问题,若不采用嵌套并行方式,四个迎角按序依次在一个机器节点上串行计算,总的计算时间将是嵌套方式的四倍。如果计算迎角增加,在硬件资源充足的情况下嵌套并行方式总计算时间是不变的,而非嵌套方式的计算时间会随着计算迎角个数增加呈线性地增长。因此,通过充分利用硬件资源,采用嵌套并行方式能够有效地提高多状态气动数值求解效率,可以大幅缩短基于CFD技术的气动优化设计周期。该方法对于类似的多点气动优化设计问题都是适用的。

|

| 图 4 嵌套并行结构图Fig. 4 Nested frame of parallel computation |

计算时种群规模取100,进化50代,在表2给定的参变量设计空间内,经过遗传算法5 000次约一周时间的进化优选完成优化设计,求得最优布局外形对应的前锋面计算结果如图5。

|

| 图 5 优化布局外形前锋面Fig. 5 Pareto front face of design optimization |

为了便于分析,通过投影将以上三维前锋面转化为二维锋面图。图6分别给出单稳定性与质心横偏量和单稳定性与配平升阻特性的二维最优分布情况。可以看出,随质心横偏量的减少单稳定性变差;随着配平升阻比的增加单稳定性也会变差,这说明最优的单稳定性、配平升阻性能和质心横偏量不可兼得,设计时必须权衡折衷有所取舍。图7给出了三个指标对设计变量的敏感性排序情况,倒锥角和长度及球冠半径是比较敏感的参数,这可以从图6中前锋面上返回舱外形特征的变化情况得到印证,例如,倒锥角增加使升阻比提高,却对单稳定性不利;由于限定了质心轴向位置区间,长度越大质心轴向相对位置越小(即xg越小),质心更靠前则单稳定性变好,而质心横向偏移绝对量就会很大。图6前锋面上不同的外形相对其质心(xcg=500)的俯仰力矩随迎角的变化曲线如图8所示,可以看出本文近似求解单稳定性的方法是可行的。

|

| 图 6 二维前锋面Fig. 6 pareto fronts |

|

| 图 7 参数敏感性排序Fig. 7 Rank of sensitive parameters on each objective |

|

| 图 8 二维前锋面上不同外形相对其质心的俯仰力矩曲线Fig. 8 Pitching moment curves of the corresponding shapes on the 2D fronts |

本文对返回舱气动外形设计所关注的三个重要指标,通过多目标优化设计方法给出了最优设计边界,指出了三个指标之间的冲突关系。一方面,可以用于指导返回舱设计;另一方面,在优化过程中形成了气动数据库,可以在设计空间内根据设计需要选择相应外形。例如,选择质心横偏量ycgM在40以内,配平升阻比大于0.3,满足超声速单点静稳定的一个典型外形如图9。该外形高超声速段不同马赫数下的俯仰力矩曲线(图10)表明,其在高超声速段具备单稳定性,M=10与M=15曲线几乎重合在一起,M=5曲线在局部有较小的差异,说明气动静稳定特性随速度提高具有很好的一致性,本文所选的设计马赫数是合理且有代表性的。

|

| 图 9 典型外形Fig. 9 Typical shape picked for illustration |

|

| 图 10 俯仰力矩曲线Fig. 10 Pitching moment curves of the shape |

本文嵌套并行方法通过充分利用硬件资源,有效地提高了多状态气动数值求解效率,大幅缩短了基于CFD技术的气动优化设计周期,对于类似的多点气动优化设计问题具有可推广性。

在整个质心轴向许用范围内,针对返回舱气动外形设计关注的三个重要指标,通过多目标优化设计方法结合数值模拟技术对所提出的多点多目标气动布局优化设计问题进行研究,以定量的方式给出了三个指标之间的冲突关系,一方面可以用于指导返回舱设计,另一方面可以根据设计要求,在优化数据库中选择需要的外形。

文中仅关注了高超声速段单点静稳定性,但是对返回舱设计仍具有一定的指导意义,下一步的工作需要重点综合考虑亚声速段的情况。

| [1] | Zhao Mengxiong. The aerodynamic design of capsule type reentry vehicle[J]. Aerodynamic Experiment and Measurement & Control. 1994, 8(3):1-6. (in Chinese)赵梦熊. 小升阻比载人飞船返回舱的外形设计[J]. 气动实验与测量控制, 1994, 8(3):1-6. |

| [2] | Moseley W C, Moore R H, Hughes J E. Stability characteristics of the Apollo command module[R]. NASA TN D-3890, 1967. |

| [3] | Yang Zaishan. The configuration and aerodynamic characteristics of manned reentry capsules[J]. Aerodynamic Experiment and Measurement & Control, 1996, 10(4):12-18. (in Chinese)杨再山. 载人飞船返回舱的气动特性分析与外形设计[J]. 气动实验与测量控制, 1996, 10(4):12-18. |

| [4] | Tang Wei, Zhang Yong, Chen Yuxing, et al. Aerodynamic configuration optimization for clipper reentry capsule[J]. Journal of Astronautics, 2006, 27(Sup):132-135. (in Chinese)唐伟, 张勇, 陈玉星, 等. Clipper返回舱气动布局优化方法研究[J]. 宇航学报, 2006, 27(Sup):132-135. |

| [5] | Johnson J E, Starkey R P, Lewis M J. Aerothermodynamic optimization of reentry heat shield shapes for a crew exploration vehicle[J]. Journal of Spacecraft and Rockets, 2007, 44(4):849-859. |

| [6] | Theisinger J E, Braun R D. Multi-objective hypersonic entry aeroshell shape optimization[J]. Journal of Spacecraft and Rockets, 2009, 46(5):957-966. |

| [7] | Li Zhiyu, Yang Yanguang, Yuan Xianxu, et al. The study of the reentry capsule shape optimization method based on the solving of the Euler equations[J]. Acta Aerodynamica Sinica, 2012, 30(5):653-657. (in Chinese)李治宇, 杨彦广, 袁先旭, 等. 基于Euler方程的返回舱气动外形优化设计方法研究[J]. 空气动力学学报, 2012, 30(5):653-657. |

| [8] | Zhao Mengxiong. The aerodynamic characteristics of capsule type reentry vehicle[J]. Aerodynamic Experiment and Measurement & Control, 1994, 8(4):1-9. (in Chinese)赵梦熊. 小升阻比载人飞船返回舱的空气动力特性[J]. 气动实验与测量控制, 1994, 8(4):1-9. |

| [9] | Wang Z J, Srinivasan K. Complex dirty geometry handling with an interior-to-boundary grid generation method[C]. AIAA 2001-2538, June 2001. |

| [10] | Huang Mingke, Chen Hongquan. Computation of the flow past launch vehicle using unstructured Cartesian grid and Euler equations[J]. Journal of Astronautics, 2002, 23(5):66-71. (in Chinese)黄明恪, 陈红全. 用非结构直角网格和欧拉方程计算运载火箭绕流[J]. 宇航学报, 2002, 23(5):66-71. |

| [11] | Ji Chuqun, Zhou Weijiang. A numerical simulation of aerodynamic characters for bell capsule[J]. Spacecraft Recovery & Remote Sensing, 2001, 22(1):32-37. (in Chinese)纪楚群, 周伟江. 钟形返回舱空气动力特性数值模拟[J]. 航天返回与遥感, 2001, 22(1):32-37. |

| [12] | 林锉云, 董加礼. 多目标优化的方法与理论[M]. 北京:科学出版社, 1991. |

| [13] | Deb K, Pratap A, Agarwal S, et al. A fast and elitist multi-objective genetic algorithm:NSGA-II[R]. KanGAL Report No. 200001, 2000. |