2. 北京航空航天大学 人机工效与环境控制重点学科实验室,北京 100191;

3. 哈尔滨飞机工业集团有限责任公司 飞机设计研究所,黑龙江 哈尔滨 150066

2. Fundamental Science on Ergonomics and Environment Control Laboratory, Beihang University, Beijing 100191, China 3.Institute of Aircraft Design, Harbin Aircraft Industry Corporation, Limited, Harbin 150066, China

飞机结冰是危害飞机安全飞行的重要因素之一。为了保障飞机在结冰气象条件下的飞行安全,飞机通常备有防(除)冰系统。目前在现代飞行器上,广泛地采用热气防冰系统。防冰腔实际上是一个热交换器,其外表面既发生传热又有传质。防冰腔的结构形式对防冰效果的影响较大。研究者希望能够优化防冰腔结构,提高热气与防冰通道间的对流传热系数,以节省防冰所需的热气,提高热能的利用效率,进而提高发动机效率。

防冰腔内部流动与传热比较复杂,国外开展了较多研究工作[1, 2, 3, 4, 5, 6]。Planquart[1]利用红外温度记录仪和热薄膜方法测得叉排直喷式热气防冰腔蒙皮内表面传热系数分布情况,并与CFD方法的三维数值模拟结果一致,得出其换热性能与冲击雷诺数,射流孔的展向和弦向分布距离相关。Saeed[2]利用软件NSC2KE数值模拟了二维直喷式热气防冰腔内部流场,验证了CFD软件在防冰腔设计及优化中的有效性,例如可以确定防冰所需要的热流密度以避免发动机引气不必要的浪费。Papadakis[3]在冰风洞试验 中,设定了几种不同的笛形管结构参数和入口条件, 得出引气流量、温度以及喷口角度位置对防冰腔性能的影响结果,同时还得出机翼前缘蒙皮隔热板对蒙皮表面温度的影响结果。目前国内主要集中在飞机结冰模拟[7, 8]、结冰对飞机气动特性的影响[9]、防冰热载荷预测[10]、防冰系统性能预测[11, 12]等方面的研究,对于防冰腔内部结构对性能影响的研究较少[13, 14]。周玉洁[15]开展了热气腔结构的优化设计与数值模拟研究,从能源的有效利用定性的给出了优化方法。

本文以机翼热气防冰系统为例,利用CFD方法对防冰腔内部热气流动及换热性能进行数值模拟。通过调整结构参数及热力参数,对多种结构的防冰腔模型进行热性能研究,并对结果进行分析和总结,为防冰系统优化设计提供参考。 1 模型及简化

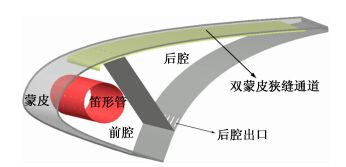

典型热气防冰腔如图 1所示,防冰腔分为前腔和后腔两个部分。热气从前腔笛形管中喷出,冲击前腔 外蒙皮内表面,与外蒙皮内表面发生射流冲击换热。 接着热气进入双蒙皮狭缝通道,流速增大,与蒙皮间 换热加强。从通道处流出后热气进入后腔,最后从后 腔的出口处排出。

|

| 图 1 典型双蒙皮热气防冰腔Fig. 1 Typical double skin hot air anti-icing cavity |

此模型较为复杂,具体表现为:1)相对于前后腔来说,笛形管喷口较小;2)腔体侧面面积不等,呈单向渐缩(渐扩);3)有后掠角,展向与腔体侧壁不垂直;4)双蒙皮热气通道是通过铣槽得到,里面热气槽道和固体相间,且圆倒角较多。

以上这些特点均不利于结构网格的划分和边界条件的设置,由于本文仅研究防冰腔内部典型结构参数对换热的影响,因此本文对模型简化如下:1)取腔体典型截面作为基准面延展向垂直拉伸形成等截面腔体,消除后掠角,令展向与腔体侧壁垂直;2)将双蒙皮热气通道内部分倒角曲面改为平面;3)根据笛形管圆形喷口面积,将喷口简化为等效方形喷口。对于横向比较各结构参数对性能的影响来说,以上简化对计算结果分析影响不大。

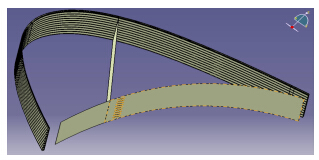

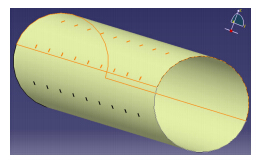

将模型分为蒙皮与笛形管两个部分。所得蒙皮 及笛形管模型如图 2和图 3所示。在对不同结构防 冰腔的建模过程中,保证蒙皮前缘线和笛形管轴线在 同一平面上,蒙皮模型不变,只需在笛形管模型中对笛形管的空间位置和结构进行更改。

|

| 图 2 蒙皮模型Fig. 2 Skin model |

|

| 图 3 笛形管模型Fig. 3 Piccolo tube model |

蒙皮模型展向宽度为500mm。外蒙皮壁厚为3mm,外蒙皮铣槽厚度为1.5mm,即双蒙皮热气通道的截面高度为1.5mm。基准模型几何参数如表 1所示,其中喷口角度θ-1、θ0、θ1分别为下、中、上各排喷孔的法线方向与水平面之间的夹角。管壁距为笛形圆管前壁面与机翼前缘线的最短距离。

| 腔体宽度/mm | 500 |

| 外蒙皮壁厚(导热)/mm | 3 |

| 外蒙皮铣槽深度/mm | 1.5 |

| 内蒙皮壁厚(绝热)/mm | 0 |

| 管型 | G0 |

| 喷口排数 | 3 |

| 喷口列数 | 9 |

| 喷口布置方式 | 对齐 |

| 孔间距/mm | 50 |

| 孔面积/mm2 | π |

| θ-1/(°) | -45 |

| θ0/(°) | 0 |

| θ1/(°) | 45 |

| 管径/mm | 32 |

| 管壁距H/mm | 20 |

为了研究防冰腔内典型结构参数对防冰性能的影响,在基准模型的基础上,分别改变管壁距、孔排数和喷孔角度等结构参数,建立不同结构的几何模型,如表 2所示。G36在基准模型G0的基础上增大了管壁距。G4在G0的基础上减小了管壁距。G2在G0的基础上喷口排数从3减少到2。G15在G0的基础上改变了喷口的角度。

| 基准模型 | 管壁距变化 | 孔排数变化 | 喷口角度变化 | ||

| 管型 | G0 | G36 | G4 | G2 | G15 |

| 喷口排数 | 3 | 3 | 3 | 2 | 3 |

| 喷口列数 | 9 | 9 | 9 | 9 | 9 |

| 喷口布置方式 | 对齐 | 对齐 | 对齐 | 对齐 | 对齐 |

| 孔间距/mm | 50 | 50 | 50 | 50 | 50 |

| 孔面积/mm2 | π | π | π | π | π |

| θ-1/(°) | -45 | -45 | -45 | -45 | -30 |

| θ0/(°) | 0 | 0 | 0 | 无 | 15 |

| θ1/(°) | 45 | 45 | 45 | 45 | 60 |

| 管径/mm | 32 | 32 | 32 | 32 | 32 |

| 管壁距H/mm | 20 | 36 | 4 | 20 | 20 |

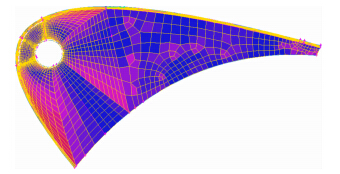

网格划分工具采用Gambit软件。靠近固体壁面的流体区域划分边界层网格。在笛形管喷口处、喷口正对的蒙皮固体壁面和流体区域、双蒙皮通道气流出口和后腔排气孔处进行网格加密。前腔、双蒙皮通道和外蒙皮采用六面体结构化网格;后腔流体区域棱柱形非结构性网格。所划分网格如图 4所示,网格总数为1 352 180。基于计算流体力学软件Fluent开展本文研究。

|

| 图 4 基准结构防冰腔模型网格Fig. 4 Grid of datum model |

外蒙皮设置为固体,其余体为流体区域。笛形管喷口设置为压力入口;内蒙皮、腔体展向两端侧面、底面和后面设置为壁面;后腔排气孔设置为压力出口,为标准大气压。由于仅横向比较防冰腔内部结构对性能的影响,因此防冰表面设置为等温壁面条件,为293.15K。

蒙皮材料采用铝合金,密度为2780 kg/m3,比热容为920J/(kg·K),导热系数为121W/(m·K)。流体为理想气体。

计算模型采用Spalart-Allmaras紊流模型。通过改变入口压力来保证不同防冰腔结构下热气流量的一致。各结构模型入口气流参数如表 3所示。

| 管型 | 总压px,TOTAL/MPa | 静压px/MPa | 总温Tx,TOTAL/K | 静温Tx/K | 密度ρx/(kg·m-3) |

| G0 | 0.194 | 0.102 | 467.43 | 389.52 | 0.915 |

| G36 | 0.194 | 0.102 | 467.43 | 389.52 | 0.915 |

| G4 | 0.194 | 0.102 | 467.43 | 389.52 | 0.915 |

| G2 | 0.323 | 0.102 | 469.43 | 336.56 | 1.059 |

| G15 | 0.194 | 0.102 | 467.43 | 389.52 | 0.915 |

由于防冰腔内气体流动比较复杂,计算较难收敛,经过多次试算后,计算采用基于压力的分离求解器,压力-速度耦合采用Couple算法,方程采用二阶迎风格式离散。计算过程中,松弛系数采用由小变大的方式,来稳定计算的收敛。通过监控残差变化、进出口质量和能量守恒的方式来监控计算的收敛。 3 计算结果及分析

对基准结构模型G0进行计算,进出口流量为 0.031kg/s,得到气流出口截面平均总温为342.50K,平均静温为342.27K;笛形管喷孔气流入口截面平均总温为467.43K;外蒙皮外表面平均温度为293.15K。 经计算,G0防冰腔热效率为:

Ψ = (467.43-342.50)/(467.43-293.15)= 71.7%

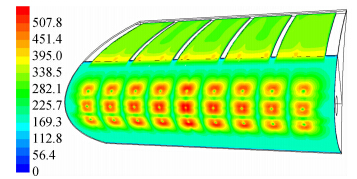

气流出口截面平均总温与平均静温差别不大,说明气流速度很小。结果显示出口截面的平均气流速度为11.44m/s,较笛形管喷孔气流入口截面的平均气流速度395.53m/s降低了许多。这一方面由于气流部分动能转化为气体内能,另一方面则由于气流出口截面积大于入口截面积。图 5显示了防冰腔蒙皮内表面传热系数分布情况。

|

| 图 5 G0防冰腔外蒙皮内表面传热系数分布Fig. 5 Internal surface heat transfer coefficient contours of G0 |

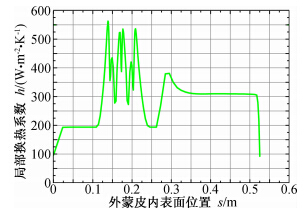

过展向中点垂直前缘截蒙皮内表面,得到二维防冰腔蒙皮内表面上传热系数分布情况如图 6所示。热气与蒙皮下表面之间的传热系数相对较低,数值在200W/(m2·K)以下。非射流交互区传热系数值在190W/(m2·K)左右。三排射流区传热系数均含有两个峰值。中排两峰和上下排外侧峰值在525 W/(m2·K)以上。上下排内侧峰值在425W/(m2·K)左右。射流交互区谷值在375W/(m2·K)左右。 双蒙皮通道入口处传热系数从190W/(m2·K)迅速上升至380W/(m2·K)左右。在通道内传热系数保持在305W/(m2·K)以上。

|

| 图 6 G0二维防冰腔表面传热系数分布Fig. 6 Internal surface heat transfer coefficient for 2D section of G0 |

各结构下计算得到的流量均为0.031kg/s,相应防冰腔的热效率如表 4所示。结果表明管壁距在4mm到36mm范围内变化时,管壁距越小,防冰腔热效率越高。2排喷口G2防冰腔的热效率较3排喷口的G0防冰腔的大,主要是因为为了保证流量一致,G2的入口压力变大,喷射速度也提高了。G15的热效率较G0的大,原因可能是喷口角度不同,所喷射的蒙皮曲率不一致导致。曲面曲率对喷射射流换热系数的影响需要进一步研究。

| 管型 | 入口总温/K | 出口总温/K | 蒙皮温度/K | 热效率 |

| G0 | 467.43 | 342.50 | 293.15 | 71.7% |

| G36 | 467.43 | 344.97 | 293.15 | 70.3% |

| G4 | 467.43 | 339.57 | 293.15 | 73.4% |

| G2 | 469.43 | 338.14 | 293.15 | 74.2% |

| G15 | 467.43 | 328.41 | 293.15 | 79.8% |

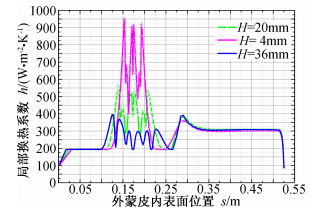

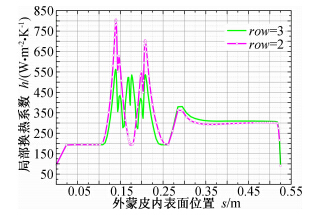

将G0、G4和G36防冰腔展向中心位置处所截得二维截面的蒙皮内表面传热系数进行对比,如图 7所示。可以看出,管壁距改变所引起的防冰腔蒙皮内表面上的局部对流传热系数的变化主要表现在前腔区域,双蒙皮通道区域内的局部对流传热系数的数值和变化趋势未发生显著改变。

|

| 图 7 G0、G4和G36二维防冰腔内表面传热系数分布Fig. 7 Comparison of internal surface heat transfer coefficient of 2D section between G0,G4 and G36 |

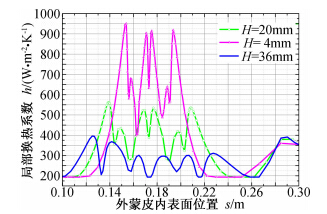

图 8为G0、G4和G36所截得的二维防冰腔内表面热气冲击驻点附近的传热系数分布情况。随着管壁距的改变,射流产生的对流传热有着很大的变化。但在所选的管壁距范围内,各射流传热系数分布均有明显的双峰值形状出现。这可能是冲击射流到壁面附近出现了旋涡流动[16]。

|

| 图 8 G0、G4和G36二维防冰腔前腔表面传热系数分布Fig. 8 Comparison of internal surface heat transfer coefficient of 2D section between G0,G4 and G36 in front cavity |

在所选的管壁距范围内,管壁距越小,射流滞止区内的局部传热系数越大。文中,对流传热系数的单位为W/(m2·K)。管壁距为4mm时,中排射流区局部对流传热系数两峰值超过了900,较20mm管壁距高出了约375;上下排射流区局部传热系数外侧峰值分别为925和950左右,较20mm管壁距高出了约385;内侧峰值分别为650和675左右,较20mm管壁距高出了约225。上、中和下排滞止点局部传热系数分别为555、625和575左右,较20mm管壁距高出了约225;上中两排和中下两排射流交互区局部传热系数谷值分别为485和400左右,较20mm管壁距分别高出了大约125和200。

管壁距为36mm时,中排射流区局部对流传热系数两峰值为300左右,较20mm管壁距降低了约225;上下排射流区局部传热系数外侧峰值分别为400和310左右,较20mm管壁距降低了约385;内侧峰值分别为370和300左右,较20mm管壁距分别降低了55和125左右。上、中和下排滞止点局部传热系数均为200左右,较20mm管壁距分别降低了125、180和150左右;上中两排和中下两排射流交互区局部传热系数谷值均为225左右,较20mm管壁距分别降低了约100。

管壁距越大,双蒙皮通道入口段局部传热系数变化越剧烈。计算图中斜线斜率得到,H=4mm的模型局部传热系数梯度为9.6W/(m2·K·mm),H=20mm的斜率为6.9W/(m2·K·mm),H=36mm的梯度为4.3W/(m2·K·mm)。

从图 9可看到,喷孔由三排变为两排后,前腔内弦向射流滞止区由三个变为两个,射流交互区由两个变为一个。在双蒙皮通道内传热系数分布趋势与基准结构相似。喷孔排数改变后,各喷孔射流速度从395.53m/s增大到512.63m/s。可以看出,射流滞止区外蒙皮内表面上传热系数显著增大,射流交互区中部传热系数明显降低。

|

| 图 9 G0和G2二维防冰腔内表面传热系数分布Fig. 9 Comparison of internal surface heat transfer coefficient of 2D section between G0 and G2 |

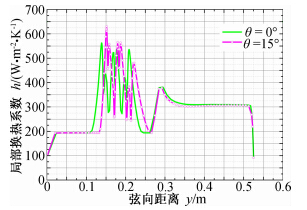

从图 10可看出,喷孔角度改变后,传热系数总体分布趋势与基本结构相似,前腔传热系数峰值随着喷孔的旋转而偏移。从峰和谷的位置可以看出,平均偏移约为10mm,换算成旋转角为θ=10/(20+16)=15.9°,近似于喷孔转角的改变量。

喷孔角度改变后,外蒙皮内表面受下排和中排喷孔射流影响的区域传热系数峰值超过了550,尤其是受下排影响的区域传热系数峰值趋近于630。基准结构的传热系数范围则在350至560之间。喷孔角度改变后,中排和下排喷孔射流正对的区域传热系数范围在450至630之间,较基准结构传热系数平均高出了大约85。喷孔角度改变后的上排喷孔射流正对的区域传热系数范围在250至460之间,与基本结构传热系数范围在325至530之间相比低了约70。基本模型两排喷孔间传热系数最低至约275,喷孔角度改变后,两排喷孔间传热系数最低至约250,较基本模型降低了约25。在双蒙皮通道的入口附近,传热系数受喷口角度变化影响较小,均为375左右。双蒙皮通道内的传热系数则维持在300以上。

|

| 图 10 G0和G15二维防冰腔内表面传热系数分布Fig. 10 Comparison of internal surface heat transfer coefficient of 2D section between G0 and G15 |

构建了不同结构的防冰腔模型,在保证热气质量流量和进口能量不变的条件下,运用CFD方法进行腔内流动与传热仿真,从管壁距、孔排数、喷孔角度三个方面研究了笛形管结构参数对防冰腔热性能的影响。得到结论如下:

(1) 在所构建的防冰腔结构中,管壁距在4mm至36mm范围内增大,将降低防冰腔热效率,并且弱化射流正对冲击表面传热性能。

(2) 在所构建的防冰腔结构中,保证流量一致,喷孔排数由3排减至2排,将提高防冰腔热效率,并且强化射流正对冲击表面传热性能。

(3) 在所构建的防冰腔结构中,3排喷孔射流角度朝上表面方向旋转15°,将会提升防冰腔热效率,并且调整了射流表面的局部传热性能,使部分区域传热性能得到强化,另部分区域换热性能受到减弱。

| [1] | PLANQUART P, VANDEN B G, BUCHLIN J M. Experimental and numerical optimization of a wing leading edge hot air anti icing system[R]. AIAA-2005-1277, 2005. |

| [2] | SAEED F, MORENCY F, PARASCHIVOIU I. Numerical simulation of a hotair antiicing system[R]. AIAA-2000-16493, 2000. |

| [3] | PAPADAKIS M, WONG S H, YEONG H W, et al. Icing tunnel experiments with a hot air antiicing system[R]. AIAA-2008-444, 2008. |

| [4] | BROWN J M, RAGHUNATHAN S, WATTERSON J K, et al. Heat transfer correlation for antiicing systems[J]. Journal of Aircraft , 2002, 39(1): 65-70. |

| [5] | PAPADAKIS M, WONG S J. Parametric investigation of a bleed air ice protection system[R]. AIAA-2006-1013, 2006. |

| [6] | SAEED F, AL GARNI A Z. Numerical simulation of surface heat transfer from an array of hot air jets[R]. AIAA-2007-4287, 2007. |

| [7] | YI X, GUI Y W, ZHU G L. Numerical method of a threedimensional ice accretion method of aircraft[J]. Acta Aeronautica et Astronautica Sinica , 2010, 31(11): 21522158. (in Chinese)易贤, 桂业伟, 朱国林. 飞机三维结冰模型及其数值求解方法[J]. 航空学报, 2010, 31(11): 2152-2158. |

| [8] | SHEN X B, LIN G P, BU X Q, et al. Threedimensional analysis on ice shape of engine inlet lip[J]. Acta Aeronautica et Astronautica Sinica , 2013, 34(3): 517524. (in Chinese)申晓斌, 林贵平, 卜雪琴, 等. 发动机进气道短舱前缘结冰三维模拟研究[J]. 航空学报, 2013, 34(3): 517-524. |

| [9] | CHEN K, CAO Y H, AUNG K W, et al. Analysis on aerodynamic performance of complex iced airfoils[J]. Journal of Aerospace Power , 2007, 22(6): 986990. (in Chinese)陈科, 曹义华, 安克文, 李栋. 复杂积冰翼型气动性能分析[J]. 航空动力学报, 2007, 22(6): 986-990. |

| [10] | BU X Q, LIN G P, PENG Y X, et al. New method for calculation of antiicing heat loads[J]. Acta Aeronautica et Astronautica Sinica , 2006, 27(2): 208212. (in Chinese)卜雪琴, 林贵平, 彭又新, 等. 防冰热载荷计算的一种新方法[J]. 航空学报, 2006, 27(2): 208-212. |

| [11] | BU X Q, LIN G P, YU J. Three dimensional conjugate heat transfer simulation for the surface temperature of wing hotair antiicing system[J]. Journal of Aerospace Power , 2009, 24(11): 24952500. (in Chinese)卜雪琴, 林贵平, 郁嘉. 三维内外热耦合计算热气防冰系统表面温度[J]. 航空动力学报, 2009, 24(11): 2495-2500. |

| [12] | BU X Q, LIN G P, YU J. Coupled heat transfer calculation on an airfoil electrothermal antiicing surface[J]. Journal of Aerospace Power , 2010, 25(7): 14911496. (in Chinese)卜雪琴, 林贵平, 郁嘉. 机翼电加热防冰表面内外传热的耦合计算[J]. 航空动力学报, 2010, 25(7): 1491-1496. |

| [13] | PAN X Y. Performance analysis of microejector antiicing tunnel[D]. Nanjing University of Aeronautics and Astronautics, 2006. (in Chinese)潘旭云. 某型飞机防冰系统机翼防冰腔性能研究[D]. 南京航空航天大学, 2006. |

| [14] | CHEN J S. Performance analysis of antiicer in airplan engine inlet[D]. Nanjing University of Aeronautics and Astronautics, 2008. (in Chinese)陈景松. 发动机进气道前缘防冰腔性能研究[D]. 南京航空航天大学, 2008. |

| [15] | ZHOU Y J. Optimal design and numerical simulation of the hot air cavity structure[D]. Nanjing University of Aeronautics and Astronautics, 2010. (in Chinese)周玉洁. 热气腔结构的优化设计与数值模拟[D]. 南京航空航天大学, 2010. |

| [16] | JAMBUNATHAN J, LAI E, MOSS A, et al. A review of heat transfer data for single circular jet impingement[J]. International Journal of Heat and Fluid Flow , 1992, 13(2): 106-115. |