| Sb高效富集与As转化稳定化的砷碱渣清洁利用新技术工业试验 |

2. 湖南辰州矿业有限责任公司,湖南 怀化 418000

2. Hunan Chenzhou Mining Limited Liability Company, Huaihua 418000, China

锑冶炼砷碱渣是粗锑精炼加碱脱砷产生的废渣,含有大量剧毒且极易溶于水的砷酸钠和碱等成分,若处理不当,将严重污染环境、危害居民健康[1, 2]。由于缺乏实用经济的处理技术,目前锑冶炼行业95%以上企业产生的砷碱渣只能采用库房贮存处理。据统计,仅湖南省砷碱渣的堆存总量达20多万t,且以5 000 t/a新增贮存量。砷碱渣的清洁利用及无害化处置是决定锑冶炼行业可持续发展的关键因素[3-5]。

砷碱渣处理的关键在于渣中砷、锑、碱的高效深度分离,锑碱资源的清洁回收利用以及砷的诱导结晶转化稳定化处理。陈白珍等[6]提出了浸出-脱锑-CO2脱碱-脱砷的工艺流程,锑的浸出率为70%;进入水溶液中的砷以砷酸钠的形式结晶回收,产品砷酸钠开路有限;产品碳酸钠经过洗涤脱水烘烤后,砷含量仍然在1.5%左右,难以安全利用。仇勇海等[7]研究了水浸脱锑-CO2脱除碳酸盐-硫化钠酸性脱砷和氢氧化钡脱除硫酸根的锑冶炼砷碱渣处理工艺,砷的浸出率为90.6%,碳酸钠盐产品的含砷达到1.53%,同时脱砷过程中易产生H2S气体,且硫化砷渣需进一步处理。金哲男等[8]提出了热水浸出-氧化钙沉砷-硫酸溶砷-SO2还原和冷却结晶的工艺流程,处于试验室研究阶段,工艺中产生含砷石膏渣量大且属于危险废物,若应用于工艺生产易产生二次污染和职业健康问题。

综上所述,传统的砷碱渣处理工艺以湿法处理为主,且砷碱渣中砷以砷酸钠而碱以碳酸钠(或碳酸氢钠)形式产出,资源化率低且易产生二次污染。砷酸钠利用行业有限,使得砷产品开路受阻;同时,由于碳酸钠产品中含有极易溶于水的剧毒砷酸钠,导致其产品质量不合格。本论文以湖南辰州矿业有限责任公司锑冶炼产生的砷碱渣为研究对象,从“以废治废,清洁利用”理念出发,以环境安全和降低成本为目标[9, 10],在小试和中试的研究基础上,开展砷碱渣清洁利用的关键技术研发,将球磨、重选等选矿工艺应用于砷碱渣浸出及富集收锑,提高砷碱渣资源化利用率,同时利用含砷废碱喷淋吸收锑冶炼鼓风炉烟气中的SO2,以实现含砷废碱和烟气SO2协同治理;向协同治理后产生的高砷废水中加入硫酸、H2O2、生物制剂等试剂,经氧化脱砷后的废水进入厂区内污水处理厂实现达标排放,并利用新开发的铁盐类稳定剂处理脱砷渣,在满足危险废物无害化处理要求前提下,可显著降低脱砷渣处理成本[11-13],实现公司历史遗留的二次砷碱渣和新产生砷碱渣清洁利用及安全处置,为我国砷碱渣资源化与无害化处理提供新理念和新技术。

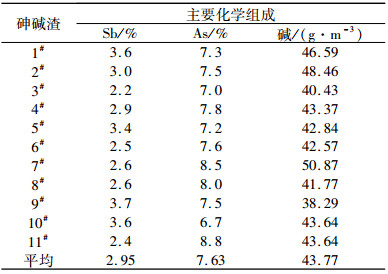

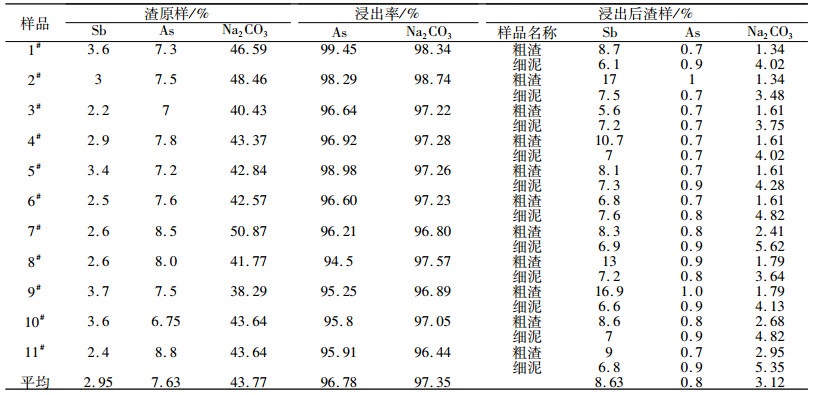

1 原料性质及试验方法 1.1 原料性质试验原料主要来源于湖南辰州矿业有限责任公司砷碱渣贮存场,按照5 m×5 m方格打孔采样,采样深度15 m,共采样1 t砷碱渣,堆积混匀备用。由于砷碱渣中有毒、有价元素分别为As和Sb。为快速考察验证试验结果,主要分析了样品中Sb、As元素含量;同时,为综合利用废碱液,对渣中混合碱(NaCO3、NaHCO3、NaOH等混合物)含量进行检测分析。分析结果见表 1。

| 表 1 砷碱渣主要化学成分及含量 Table 1 Main chemical composition and content of arsenic-alkali residue |

|

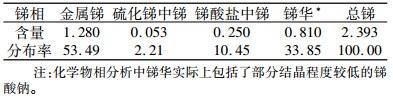

表 2和表 3为11#砷碱渣中锑、砷的化学物相组成结果。锑化学物相分析结果显示,砷碱渣中锑的赋存矿物主要以单质锑为主,分布率占53.49%,其次是锑华和锑酸盐,分别占33.85%和10.45%。砷化学物相分析结果显示,砷碱渣中砷主要赋存在氧化砷,分布率占66.67%,其次是砷酸盐和硫化砷,分别占21.51%和11.51%。

| 表 2 锑的化学物相分析结果 /% Table 2 Results of antimony chemical phase analysis |

|

| 表 3 砷的化学物相分析结果 /% Table 3 Results of arsenic chemical phase analysis |

|

1.2 试验方法 1.2.1 试验原理

为避免浸出过程砷的挥发,采用常温下水浸处理砷碱渣, 基于常温下砷碱渣中碳酸钠、砷酸钠等可溶性钠盐与锑酸钠、亚锑酸钠和金属锑及其他二氧化硅等不溶性矿物溶解度巨大差别,可实现砷碱渣砷、锑、碱高度分离;同时,由于浸出渣中锑主要以单质锑和锑华形式存在,浸出渣经充分解离后可通过摇床重选方式富集回收锑,并作为锑原料进入冶炼系统综合利用;基于酸碱中和原理,浸出液(高砷废碱)进入企业鼓风炉冶炼厂脱硫喷淋系统,与烟气中SO2发生反应,产生硫酸钠或亚硫酸钠溶液,实现废碱溶液与烟气SO2协同治理;经脱硫系统后的浸出液加入氧化剂(H2O2),三价砷化合物氧化生成五价砷化合物,更易与脱砷剂(生物质剂)发生沉淀反应而脱除;沉淀反应生成的脱砷渣经铁盐类稳定剂处理,调节pH值脱砷渣中砷与铁盐稳定剂可形成稳定的臭葱石化合物,经固化后达标进入危险废物填埋场进行安全处置。

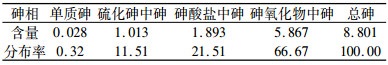

1.2.2 工艺流程砷碱渣高效富集与转化稳定化清洁利用新技术由球磨浸出、重选收锑、废碱综合利用、高砷废水处理等系统组成,工艺流程如图 1所示。

|

| 图 1 新技术工艺流程 Fig.1 Flowsheet diagram of new technology process |

1.2.3 试验技术参数

在中试研究基础上,设计了砷碱渣高效富集、转化与稳定化清洁利用新工艺,并进行了工业验证试验,其试验技术参数如下所示:

(1) 球磨浸出:液固比4:1,球磨浸出反应时间20 min,机械搅拌浸出时间40 min;

(2) 废碱喷淋:采用两级喷淋,一级塔采用砷碱渣浸出液喷淋,喷淋终点为喷淋液pH=5,二级塔采用石灰乳液喷淋,确保烟气SO2和As达标排放;

(3) 氧化脱砷:采用两段氧化脱砷,一段含砷废水量240 kg,添加生物制剂5.4 kg,氧化剂1.5 kg,不添加pH值调节剂(H2SO4);二段含砷废水240 kg,添加生物制剂3.6 kg,氧化剂1.1 kg,添加H2SO4确保溶液pH=5。

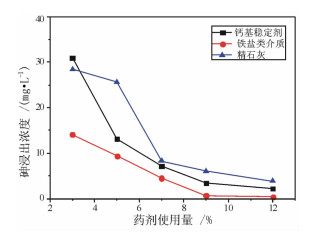

(4) 脱砷渣稳定化处理:取脱砷渣称重50kg,以钙基稳定剂、精石灰、铁盐稳定剂三种药剂分别按质量比3.0%、5.0%、7.0%、9.0%、12.0%加入,充分反应并养护7 d后做毒性浸出结果检测。

2 研究结果与讨论 2.1 球磨浸出—重选收锑在浸出工艺技术参数条件下,共处理11批次物料,浸出试验结果如表 4所示,可知,球磨浸出过程砷、碱的浸出效果明显,分别为94.5%~99.45%和96.44%~98.74%,平均值分别可达96.78%和97.35%。砷碱渣经球磨浸出后,浸出渣中As的平均含量为0.80%,碱的平均含量为3.12%,可溶物砷、碱均已基本溶解到溶液中,浸出效果较好,达到了砷碱与锑的深度分离目的。

| 表 4 球磨浸出试验结果 Table 4 The test results of leaching |

|

为提取回收浸出渣中锑资源,通过摇床高效富集回收Sb,主要的回收对象是金属锑与锑华,浸出细泥部分选别难度大,因此,砷碱渣经充分浸出后,不经过筛分分级,直接进入摇床进行重选富集回收锑,回收率为40%~50%,且精矿中As<1%,Sb≥10%,可通过冶炼系统回收。

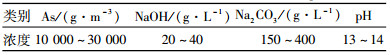

2.2 废碱喷淋废碱来源于固液分离后产生的液体,其主要化成份及特性如表 5所示,可知,废碱液中pH值可达13~14,具有强碱性,同时砷含量超过10 000 g/m3。

| 表 5 废碱液特性 Table 5 Characteristics of waste alkali liquor |

|

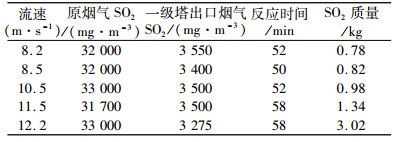

废碱喷淋采用两级喷淋,喷淋方式采用喷雾形式,其喷淋终点为废液pH值为5。一级塔采用浸出碱液,为烟气SO2和废碱的主反应区,二级塔采用石灰乳液,用于确保烟气As及SO2排放达标。研究了烟气流速对喷淋效果的影响,结果如表 6所示。可知,随着流速的增大,一级塔出口烟气中SO2浓度没有显著提升,而吸收的SO2量明显增加,达到喷淋终点的反应时间为50~60 min。由于大烟道烟气流速为10~13 m/s,因此,烟气脱硫过程烟气流速可设定为11~12 m/s。经核算,每吨砷碱渣浸出碱液喷淋吸收烟气中SO2相当于493 kg精石灰吸收SO2效果。

| 表 6 烟气流速对喷淋效果的影响 Table 6 Effect of smoke velocity on spray effect |

|

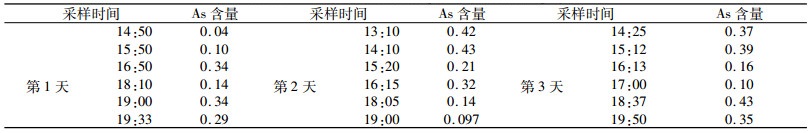

表 7为扩大试验不同时间二级喷淋塔出口烟气As含量,可知,浸出液喷淋后二级塔出口18个烟气As监测指标均达标,其平均含量为0.24 mg/m3,显著低于《锡、锑、汞工业污染物排放标准》(GB 30770-2014)中锑冶炼行业大气污染物As排放限值(0.5mg/m3),可以实现达标排放。

| 表 7 二级喷淋塔出口烟气As含量 /(mg·m-3) Table 7 As content of outlet gas in the second spray |

|

2.3 高砷废水氧化脱砷

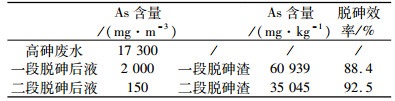

浸出液经脱硫系统回收利用废碱后产生高砷废水,其As含量达到17 300 mg/m3,pH值为5。采用两段氧化脱砷处理高砷废水,由于高砷废水pH值为5,一段脱砷过程不需添加H2SO4,只需加入0.625% H2O2和2.25%生物质剂;二段脱砷过程先后向含砷废水中加入H2SO4、H2O2、生物制剂等试剂,添加比例分别为1%、0.45%和1.5%。

结果如表 8所示,可知,经两段脱砷后,高砷废水中砷含量由17 300 mg/m3降低至150 mg/m3,两段脱砷效率分别为88.4%和92.5%,脱砷后废水中As浓度达到污水处理入厂要求,具有较好的脱除效果。

| 表 8 高砷废水脱砷处理结果 Table 8 Results of arsenic removing from waste water with high arsenic |

|

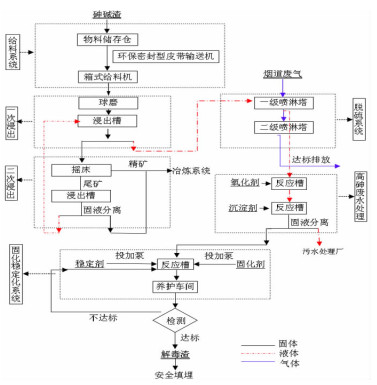

2.4 脱砷渣稳定化处理

含砷废水氧化脱砷过程会产生脱砷渣,其含水率约为50%,呈橙黄色,烘干后密度约为2.83 g/cm3,pH值约为12。采用《GB5085-2007》中的方法对原渣进行浸出毒性分析,As的浸出毒性高达348.67 mg/L,属于危险废物,需进行无害化处理。研究了钙基稳定剂、精石灰、铁盐类稳定剂对脱砷渣稳定化处理的影响。取脱砷渣称重50 kg,以钙基稳定剂、精石灰、铁盐稳定剂三种药剂分别按质量比3.0%、5.0%、7.0%、9.0%、12.0%加入,充分反应并养护7天后做毒性浸出结果检测,结果图 2所示,可知,三种稳定剂中稳定化效果最佳的为铁盐类稳定剂,其药剂添加量为9%,固化体As的浸出浓度为0.65 mg/L,其次为钙基稳定剂,其药剂添加量为12%,固化体As的浸出浓度为2.22 mg/L;另铁盐类稳定剂可通过冶金过程二次物料及廉价反应性矿物原料调配制备,相比现有钙基稳定剂,具有较优经济优势。

|

| 图 2 不同药剂及使用量与砷浸出毒性的关系 Fig.2 Relationship between usage and arsenic toxicity leaching with different agents |

3 结论

(1) 按照中试试验参数进行试验,砷浸出率为96.78%,碱浸出率为97.35%,浸出渣中As的平均含量为0.8%,碱的平均含量为3.12%,浸出效果较好,达到了砷碱与锑的分离目的。

(2) 浸出碱液通过喷淋可吸收烟气中SO2,尾气含砷可达标,每吨砷碱渣浸出碱液喷淋吸收烟气中SO2相当于493 kg精石灰吸收SO2效果,可实现“以废治废”的目的;喷淋后液脱砷渣采用铁盐稳定剂,添加比例为9%,固化体As的浸出浓度为0.65 mg/L,达到危险废物填埋场入场标准。

(3) 本工艺可保证废水、固化渣能稳定达标排放和安全填埋,废碱和金属锑得到了清洁回收利用,相比传统工艺在可靠性和经济性上具有一定优势。

| [1] |

张望, 高国龙, 苗雨, 等.锑冶炼工业砷碱渣的无害化处置和资源化技术[C] //中国环境科学学会2013年学术年会论文集.昆明: 中国环境科学出版社, 2013.

|

| [2] |

陈伟.砷碱渣中砷锑分离并选择性回收锑的工艺研究[D].昆明: 昆明理工大学, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10674-1017025809.htm

|

| [3] |

国家发展改革委环境和资源综合利用司. 我国砷碱渣综合利用情况及对策建议[J]. 中国经贸导刊, 2004(1): 29. DOI:10.3969/j.issn.1007-9777.2004.01.014 |

| [4] |

梁峰.砷污染治理及其资源化的研究[D].长沙: 中南大学, 2004. http://cdmd.cnki.com.cn/article/cdmd-10533-2006037032.htm

|

| [5] |

孙蕾. 中国锑工业污染现状及其控制技术研究[J]. 环境工程技术学报, 2012(1): 60-66. DOI:10.3969/j.issn.1674-991X.2012.01.010 |

| [6] |

陈白珍, 王中溪, 周竹生, 等. 二次砷碱渣清洁化生产技术工业试验[J]. 矿冶工程, 2007(2): 47-49. DOI:10.3969/j.issn.0253-6099.2007.02.013 |

| [7] |

仇勇海, 卢炳强, 陈白珍, 等. 无污染砷碱渣处理技术工业试验[J]. 中南大学学报:自然科学版, 2005(4): 234-237. |

| [8] |

金哲男, 蒋开喜, 魏绪钧, 等. 处理炼锑砷碱渣的新工艺[J]. 有色金属(冶炼部分), 1999(5): 11-14. |

| [9] |

邓卫华.锑冶炼砷碱渣有价资源综合回收研究[D].长沙: 中南大学, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10533-1014408735.htm

|

| [10] |

万文玉, 陈伟, 黄顺红, 等. 砷碱渣中砷锑分离中试研究[J]. 中国有色冶金, 2015, 44(5): 32-36. DOI:10.3969/j.issn.1672-6103.2015.05.010 |

| [11] |

韩凤, 邵乐, 史学峰, 等. 砷碱渣稳定化固化药剂和方法研究[J]. 湖南有色金属, 2017, 33(5): 65-67, 77. DOI:10.3969/j.issn.1003-5540.2017.05.019 |

| [12] |

李志强, 陈文汨, 金承永. 分步结晶法分离砷碱的工艺研究[J]. 湖南有色金属, 2015, 31(1): 23-28. DOI:10.3969/j.issn.1003-5540.2015.01.007 |

| [13] |

韦岩松, 杨宗朝. 从砷碱渣中浸出砷的试验研究[J]. 湿法冶金, 2014, 33(5): 371-374. |

2019

2019

,

,