| 高硫砷钨矿石脱硫降砷浮选试验研究 |

2. 北京科技大学 土木与资源工程学院,北京 100081

2. School of Civil and Resource Engineering, University of Science and Technology Beijing, Beijing 100081, China

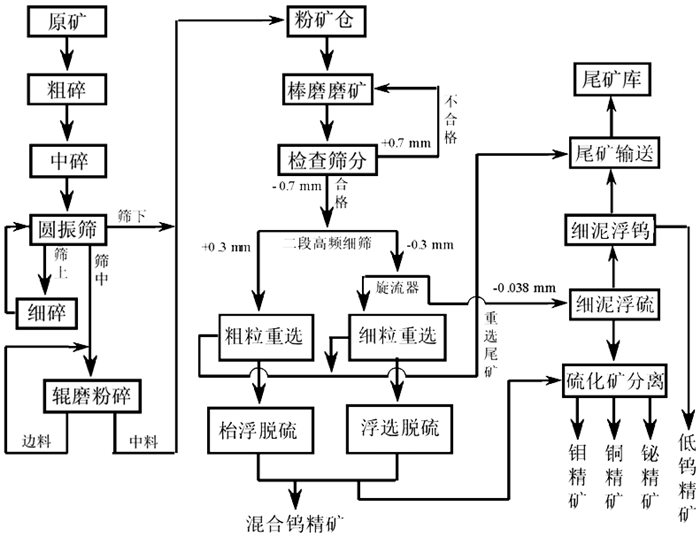

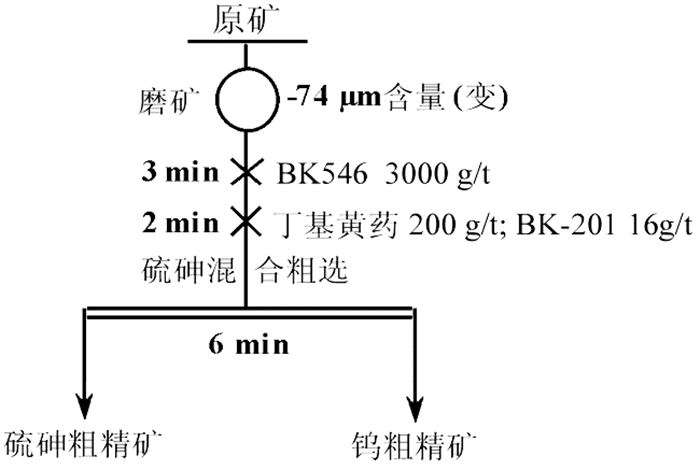

黑钨矿大多伴生有钼、铋、铜、铅、锌等有价金属硫化矿[1-4]。这些矿物因具有较高的比重,在黑钨重选过程中将随钨的粗选而富集到重选毛砂中,并在钨精选加工中分选脱除。黑钨矿毛砂精选一般采用浮—重联合或浮—重—磁联合的选别工艺,并在精选段对伴生有价元素进行回收。除浮选和重选外,磁选和电选也广泛应用于黑钨矿的精选,主要用于黑钨矿与白钨矿、黑钨矿与锡石、白钨矿与锡石和铁磁性物质的分离。在钨精选作业中,一般通过粗粒枱浮和细粒浮选脱除硫化矿物,枱浮和机浮硫化矿合并进行硫化矿浮选分离,枱浮和机浮黑钨矿进一步通过重选生产出黑钨精矿,如果黑钨精矿中含有白钨矿或锡石,则通过重选—浮选或重选—浮选—磁选(电选)等联合流程选出黑钨精矿、白钨精矿和锡精矿。由于钨矿石中伴生金属矿物的种类、数量、粒度和相互共生状况随矿床的不同而异,因此对钨毛砂的精选和综合回收的工艺流程也各不相同。江西某钨矿-2 mm重选跳汰毛砂中除主要含有黑钨矿和白钨矿外,还伴生有黄铜矿、斑铜矿、黝铜矿、辉钼矿以及少量的毒砂、黄铁矿等硫化矿物。试验采用“钼铜混选—钼铜分离”的浮选分离工艺,实现了该含钼铜硫化物钨矿石的分离[2]。荡坪钨矿半边山选厂在黑钨精选过程中,采用黑钨毛砂枱浮脱硫,分选出的含钼铋铜伴生硫化矿采用“优先浮钼—铋铜混浮—铋铜分离”的原则流程进行综合回收[6]。瑶岗仙钨矿黑钨矿毛砂中主要金属矿物为黑钨矿及少量白钨矿,伴生金属矿物有锡石、黄铜矿、磁黄铁矿、方铅矿、闪锌矿等,精选采用浮—重—磁—电联合选矿工艺,即,首先通过枱浮(-2+0.2 mm)和机浮(-0.2 mm)脱硫,脱出的硫化矿浮选回收铜,脱硫后的钨中矿经摇床、干式磁选选出黑钨精矿,磁选尾矿经筛分后细粒(-0.2 mm)浮选、粗粒(+0.2 mm)电选实现白钨矿与锡石的分离[7]。柿竹园多金属矿是特大型钨钼铋矿床,有用矿物品种多,共生关系十分密切,矿石物质组成复杂,属难选矿石。采用以主干全浮流程为基础,以螯合捕收剂浮选为核心的钼铋等可浮、铋硫混选、黑白钨混合浮选、粗精矿加温精选、黑钨细泥浮选的综合选矿新技术—柿竹园法[8],实现了黑钨矿与白钨矿的混合浮选,很好地解决了白钨矿与含钙矿物的浮选分离难题,并首次采用螯合捕收剂和组合调整剂制定的浮选新工艺回收细粒钨矿物,为难选黑白钨混合矿的选矿提供了一条新的途径。福建某钨矿是一个产于花岗岩中的细脉型含钼黑白钨矿床。矿石中主要有用矿物为黑钨矿、白钨矿、辉钼矿、黄铜矿、辉铋矿和黄铁矿等。其选矿流程以重选为主,破碎后的矿石经一段闭路棒磨后分成三个粒级入选:-0.7+0.3 mm粒级进粗粒重选流程;-0.3+0.038 mm粒级进细粒重选流程;-0.038 mm粒级进细泥浮选流程。产出的粗、细粒重选钨精矿分别采用枱浮和浮选工艺脱硫。工艺流程简图如图 1所示。

|

| 图 1 现场工艺流程简图 Fig.1 The sketch of process flowsheet of the concentrator |

自投产以来,由于矿石中伴生的铜、钼、铋等有价元素和有害元素砷不仅含量较高,而且其矿物种类较多,不同矿物的浮游性能存在差异,加之矿石中铁白云石、菱铁矿等碳酸盐矿物和磷灰石等酸溶物的含量较高,这些都对钨精矿的浮选脱硫降砷产生不利影响,造成钨精矿硫、砷含量超标,达不到优质钨精矿的质量要求;同时脱硫工艺还存在钨损失较大、生产成本较高的问题[9],钨精矿中的硫含量大于0.7%,砷含量大于0.1%,硫砷产品中的钨含量大于0.7%。每年因产品质量不合格的经济损失均在百万元以上。因此,有必要开展降低钨精矿中硫砷杂质的含量和钨的互含损失的研究,以提高钨精矿的品质和矿山企业的经济效益。本文主要针对该矿-0.3 mm细粒重选钨粗精矿为试样开展脱硫降砷浮选试验研究,对影响该细粒钨粗精矿浮选脱硫降砷的重要参数进行研究,提出技术可行的工艺流程和技术参数,以降低钨精矿中的硫、砷含量和硫砷产品中的钨损失。

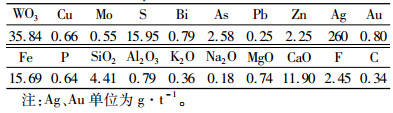

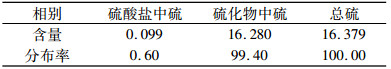

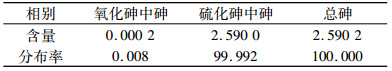

1 试验 1.1 试样试验原料为福建某钨矿提供的-0.3 mm细粒重选钨粗精矿。该钨粗精矿以钨为主,伴生有铜、钼、铋、硫等有价元素,有害元素砷含量较高。矿石中钨矿物主要为黑钨矿,其次为白钨矿;含硫矿物主要为黄铁矿,其次为毒砂、铁闪锌矿,少量的黄铜矿、辉钼矿、辉铅铋矿、辉铋矿等;含砷矿物主要为毒砂,微量砷黝铜矿等;其它金属矿物有菱铁矿、金红石、自然铋、褐铁矿、氟铋矿、泡铋矿、铅矾等。脉石矿物大部分为萤石,其次为铁白云石、磷灰石,少量的石英、钠长石、钾长石、黑云母,微量的钙长石等。由硫、砷的化学物相分析可知,矿石中的硫化物占总硫的99.4%以上,硫化砷占总砷的99.9%以上。试样的主要元素化学分析见表 1,硫、砷的化学物相分析结果见表 2、表 3。

| 表 1 试样的主要化学成分分析结果 /% Table 1 Analysis results of run-of-mine ore |

|

| 表 2 矿石中硫的化学物相分析结果 /% Table 2 Analysis results of sulfur phase of run-of-mine ore |

|

| 表 3 矿石中砷的化学物相分析结果 /% Table 3 Analysis results of arsenic phase of run-of-mine ore |

|

1.2 方案

试样为含钼铋铜锌铁砷硫化物的钨矿石。矿石中含硫的矿物种类较多,除大部分以黄铁矿的形式存在外,还有毒砂、黄铜矿、铁闪锌矿、辉钼矿等;含砷矿物绝大部分为毒砂,微量黝铜矿等。就钼、铋、铜、锌、铁硫化矿物而言,可供选择的浮选方案主要有:(1)钼、铜(铋)、锌(铋)顺序优先浮选[5];(2)钼铜混浮再分离—锌硫混浮再分离、铜硫混浮再分离[10-12]。根据试样的性质,对于这种含多金属硫化物钨矿石的分离,试验采用高效活化剂和组合捕收剂混合浮选硫、砷矿物的选别工艺,以降低钨精矿中硫、砷杂质的含量。

1.3 药剂与设备试验采用XMQ-240×90锥形球磨机进行磨矿,采用XFD系列单槽浮选机和XFG系列挂槽浮选机进行浮选,容积分别为1.5 L和0.75 L。试验用水为北京自来水,试验所用浮选药剂硫酸、硫酸铜、水玻璃、BK546、BK546B、AT608A、丁基黄药、BK-201C均为工业纯,其中BK546、BK546B、AT608A和BK-201C为北京矿冶科技集团有限公司研发,BK546和BK546B(无机药剂)为铜铁等硫化矿物的高效活化剂,AT608A(含硫有机药剂)与丁基黄药组合对硫、砷矿物有较强的捕收作用。硫酸、硫酸铜、水玻璃和丁基黄药配成质量分数1%~10%的溶液加入,油类药品AT608A和BK-201C、固体调整剂BK546和BK546B直接加入。

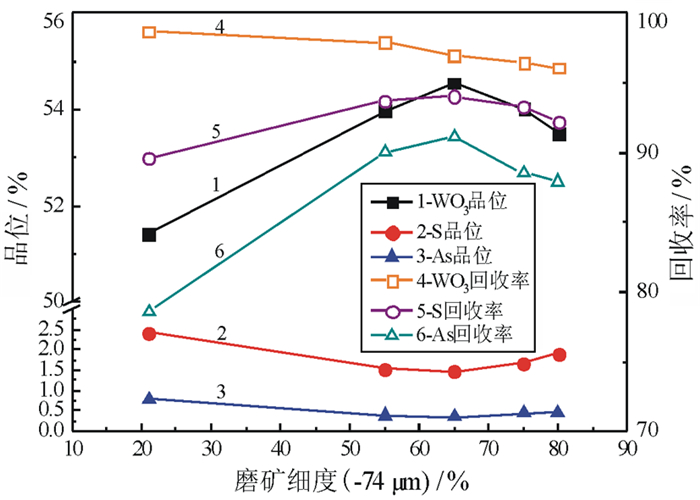

2 试验结果与讨论 2.1 磨矿细度试验磨矿细度是很重要的一个选矿工艺参数,直接影响到硫、砷、钨矿物的浮选分离效果。磨矿细度条件试验流程如图 2,试验结果如图 3所示。

|

| 图 2 磨矿细度试验流程 Fig.2 Flowsheet of grinding fineness test |

|

| 图 3 磨矿细度对硫、砷浮选指标的影响 Fig.3 Effect of grinding fineness on S and As flotation indexes |

由图 3可见,在BK546用量为3 000 g/t,丁基黄药用量为200 g/t,BK-201用量为16 g/t的条件下,在磨矿细度(-74 μm)小于65%时,随着磨矿细度的增加,钨粗精矿中硫砷的脱除率和钨品位均逐渐提高,硫、砷含量和钨回收率均缓慢降低;当磨矿细度(-74 μm)大于65%以后,钨粗精矿中硫砷的脱除率、钨品位和回收率均逐渐降低,而砷特别是硫的含量则逐渐增加。综合考虑,硫砷混合粗选磨矿细度以-74 μm占65%为宜。

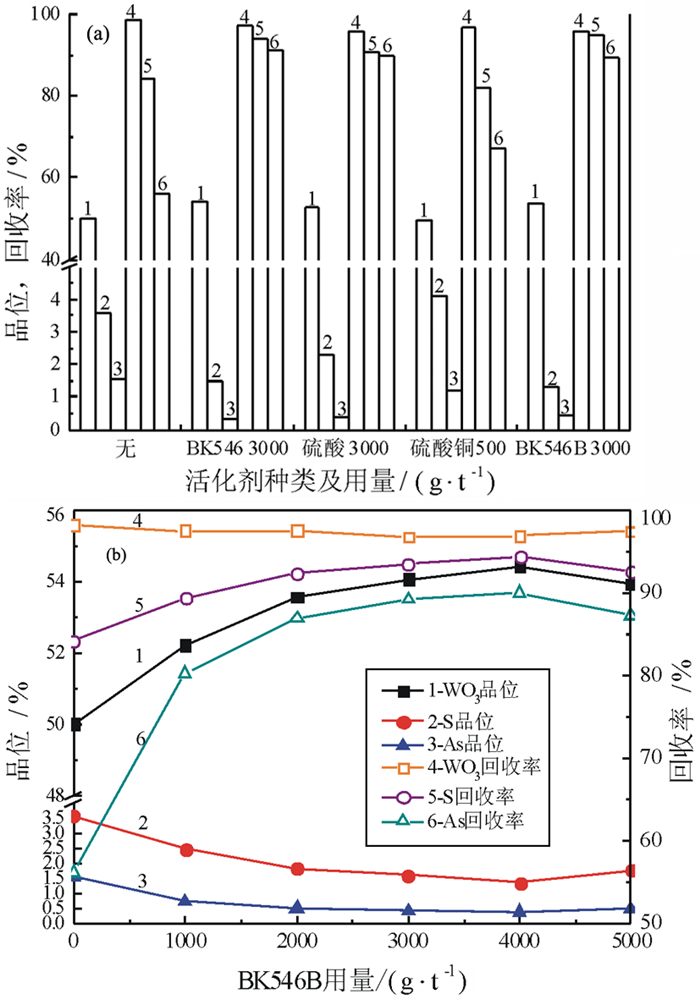

2.2 活化剂种类及用量试验按照如图 2所示流程改变硫砷混浮活化剂种类进行对比试验,并进行活化剂用量试验。试验结果如图 4所示。

|

| 注:图a中1~6注解见图b 图 4 活化剂种类(a)及用量(b)对硫、砷浮选指标的影响 Fig.4 Effect of kind (a) and dosage (b) of activators on S and As flotation indexes |

从图 4(a)可知,硫酸、BK546和BK546B对硫、砷矿物均具有较强的活化作用。采用活化剂BK546B替代传统的硫酸,不仅有利于钨精矿中硫、砷杂质的脱除,更重要的是可改善因使用硫酸而造成的操作不便和不良的作业环境。综合考虑,后续脱硫砷试验以BK546B作活化剂。由图 4(b)可知,当BK546B用量小于4 000 g/t时,随着BK546B用量的增加,钨精矿中硫、砷杂质的含量逐渐降低,硫、砷的脱除率和钨品位逐渐提高,而钨回收率则降低很少;当BK546B用量大于4 000 g/t时,钨精矿中硫含量呈轻微上升趋势,砷含量基本不变,硫、砷的脱除率和钨品位呈下降趋势,钨回收率则变化不大。因此,BK546B用量以4 000 g/t左右为宜。

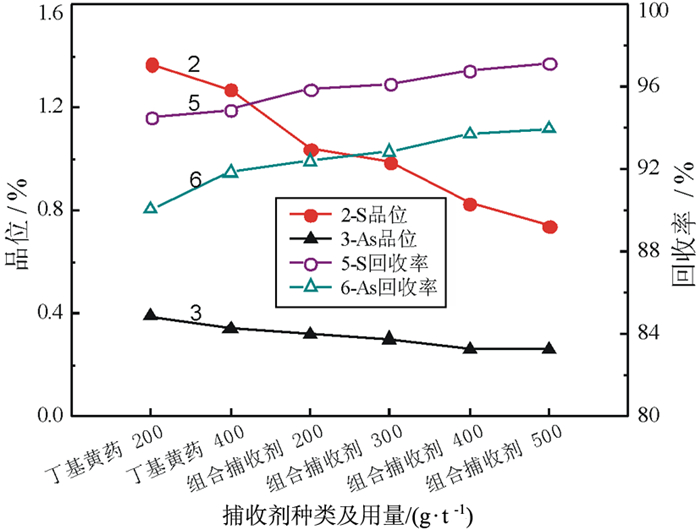

2.3 捕收剂试验按照如图 2所示流程改变硫砷混浮捕收剂进行对比试验。试验结果如图 5所示。从图 5可知,随着捕收剂用量的增加,钨精矿中硫、砷杂质的含量逐渐降低,硫、砷的脱除率逐渐提高;而且与单一丁基黄药相比,AT608A+丁基黄药组合(1:1)对硫、砷矿物的捕收作用更强,在相同用量下,钨精矿中硫、砷杂质的含量更低,硫、砷的脱除率更高。综合考虑,组合捕收剂用量以AT608A 200 g/t+丁基黄药200 g/t为宜。

|

| 图 5 捕收剂对硫、砷浮选指标的影响 Fig.5 Effect of collectors on S and As flotation indexes |

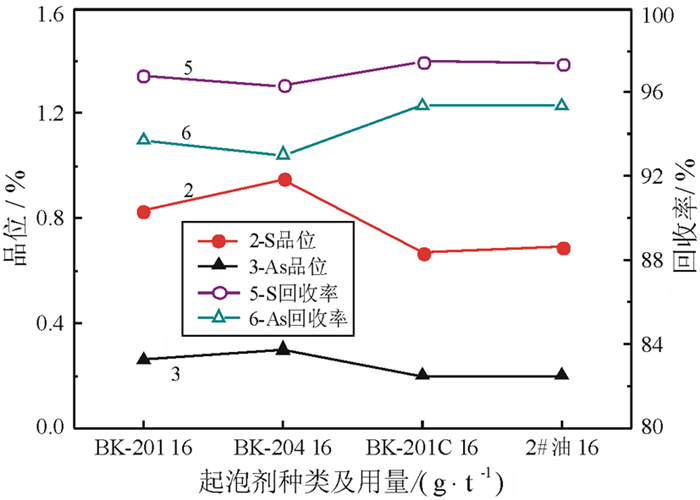

2.4 起泡剂种类试验

按照如图 2所示流程改变硫砷混浮起泡剂种类进行对比试验。试验结果如图 6所示。

|

| 图 6 起泡剂种类对硫、砷浮选指标的影响 Fig.6 Effect of frothers on S and As flotation indexes |

从图 6可知,起泡剂种类对硫、砷浮选指标有一定影响。以BK-201C为起泡剂时,硫、砷的脱除率最高,且钨粗精矿中硫、砷的含量最低。因此,后续试验采用BK-201C作起泡剂。

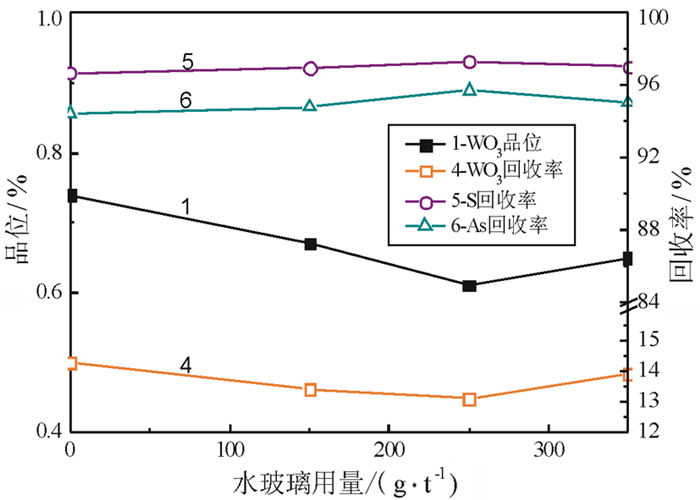

2.5 硫砷粗精矿精选水玻璃用量试验为降低硫砷精矿中钨含量,进行了硫砷粗精矿精选水玻璃用量试验,试验结果如图 7所示。从图 7可知,当水玻璃用量小于250 g/t时,随着水玻璃用量的增加,硫砷混合精矿钨含量和损失率均明显降低,而硫、砷的脱除率则缓慢增加;当水玻璃用量大于250 g/t时,硫砷混合精矿钨含量和损失率又呈上升趋势,而硫、砷的脱除率则呈下降趋势。因此,硫砷粗精矿精选水玻璃用量以250 g/t为宜。

|

| 图 7 水玻璃对硫砷粗精矿精选指标的影响 Fig.7 Effect of water glass on cleaning indexes of S and As rough concentrate |

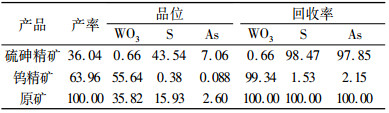

2.6 闭路试验

采用硫砷混合浮选的工艺流程,在磨矿细度为-74 μm含量占65%,硫砷混浮一次粗选、三次扫选、硫砷粗精矿三次精选的条件下进行全流程闭路试验,获得硫砷精矿和钨精矿,其中硫砷精矿含硫43.54%、硫回收率98.47%,含砷7.06%、砷回收率97.85%,含WO3 0.66%;钨精矿WO3品位55.64%、WO3回收率99.34%,含硫0.38%,含砷0.088%(表 4)。

| 表 4 闭路试验结果 /% Table 4 Results of closed-circuit test |

|

3 结论

(1) 由于该钨矿石中伴生的铜、钼、铋等有价元素和有害元素砷不仅含量较高,而且其矿物种类较多,不同矿物的浮游性能存在差异,加之矿石中铁白云石、菱铁矿等碳酸盐矿物和磷灰石等酸溶物的含量较高,这些都对钨精矿的浮选脱硫降砷产生不利影响,造成钨精矿硫、砷含量超标,达不到优质钨精矿的质量要求;同时脱硫工艺还存在钨损失较大、生产成本较高的问题。通过采用硫砷混合浮选工艺,配合高效的活化剂和捕收剂组合(AT608A+丁基黄药),实现了该钨矿石在非酸条件下硫、砷杂质的高效脱除。闭路试验获得WO3品位55.64%、回收率99.34%的钨精矿,钨精矿含硫0.38%,含砷0.088%,获得硫砷精矿中含硫43.54%、硫回收率98.47%,含砷7.06%、砷回收率97.85%,硫砷精矿中WO3含量为0.66%。

(2) 该工艺采用的BK546B活化剂无毒、高效,不仅可实现钨精矿中硫砷杂质的高效脱除,而且可改善因使用硫酸而造成的操作不便和不良的作业环境。

| [1] |

徐晓萍, 梁冬云, 王国生. 广西某锑锌银钨多金属矿选矿工艺研究[J]. 有色金属(选矿部分), 2011(6): 1-3. DOI:10.3969/j.issn.1671-9492.2011.06.001 |

| [2] |

谭欣, 王中明, 赵杰, 等. 某铜钼钨矿石浮选分离试验研究[J]. 中国矿业, 2017, 36(3): 117-121. DOI:10.3969/j.issn.1004-4051.2017.03.024 |

| [3] |

肖军辉, 樊珊萍, 王振, 等. 湖北低品位钨钛多金属矿综合回收试验研究[J]. 稀有金属, 2013, 37(4): 656-665. DOI:10.3969/j.issn.0258-7076.2013.04.022 |

| [4] |

方能香, 胡斌. 钼、铋、铜、钨多金属矿石选矿试验研究[J]. 金属矿山, 2005(1): 39-41. DOI:10.3321/j.issn:1001-1250.2005.01.011 |

| [5] |

谭欣, 王中明, 赵杰, 等. 含钼、铜、锌、铋多金属硫化矿无氰分离工艺研究[J]. 稀有金属, 2016, 39(4): 350-356. |

| [6] |

刘日和. 黑钨矿伴生硫化矿回收工艺改进[J]. 江西有色金属, 2005, 19(2): 23-25. DOI:10.3969/j.issn.1674-9669.2005.02.007 |

| [7] |

宋振国, 孙传尧, 王中明, 等. 中国钨矿选矿工艺现状及展望[J]. 矿冶, 2011, 20(1): 1-7. |

| [8] |

孙传尧, 程新朝, 李长根. 钨铋钼萤石复杂多金属矿综合选矿新技术—柿竹园法[J]. 中国钨业, 2004, 19(5): 8-13. DOI:10.3969/j.issn.1009-0622.2004.05.002 |

| [9] |

李贞. 细粒钨精矿脱硫降砷工艺的技术改造与生产实践[J]. 有色金属科学与工程, 2011, 2(4): 63-66. |

| [10] |

叶雪均, 张亚娟, 刘军. 某钨锡矿枱浮中尾矿钼铜锌浮选试验研究[J]. 中国钨业, 2006, 21(6): 23-24. DOI:10.3969/j.issn.1009-0622.2006.06.007 |

| [11] |

刘磊, 王双玉, 孙晓华, 等. 青海某铁铜矿铜、硫综合回收试验研究[J]. 矿产保护与利用, 2017(6): 52-56. |

| [12] |

常永强, 付毅. 越南某铜矿石选矿试验研究[J]. 矿产保护与利用, 2013(4): 16-19. |

2019

2019