| 锂金属回收潜力研究—基于现有回收技术与工艺 |

2. 中国地质科学院矿产资源研究所, 北京 100037;

3. 中国科学院城市环境研究所 中科院城市环境与健康重点实验室, 福建 厦门 361021

2. Institute of Mineral Resources, Chinese Academy of Geological Sciences, Beijing 100037, China;

3. Key Laboratory of Urban Environment and Health, Institute of Urban Environment, CAS, Xiamen 361021, China

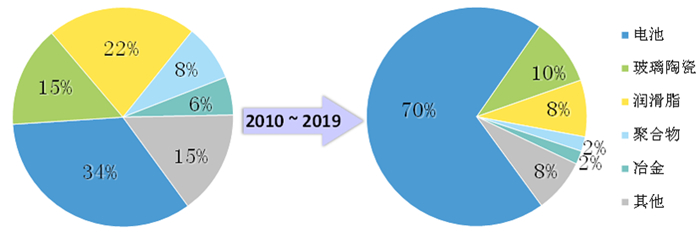

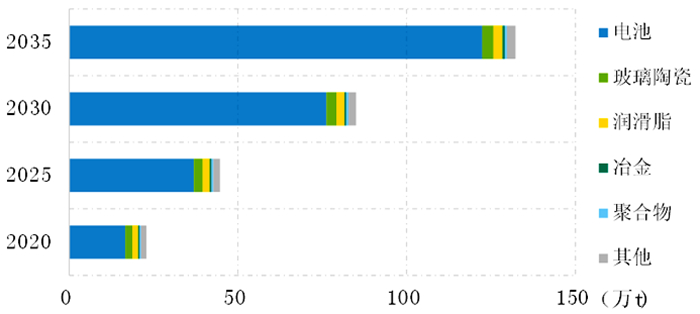

锂是密度最小的金属,主要应用于电池、玻璃陶瓷、润滑脂和冶金等领域[1]。在过去十年,随着新能源汽车产业的快速发展,锂金属的消费结构发生了显著变化,如图 1所示,从2010年到2019年,电池消费占比从34%增加到70%,消费量从2010年的0.3万t(金属量,下同)增加到2019年2.4万t,增长了7倍。未来,根据《新能源汽车产业发展规划(2021—2035年)》目标,电池领域锂金属需求量将快速增长[2](图 2)。虽然我国锂资源储量位居世界前列,但资源禀赋状况导致开采成本高,难以满足国内井喷式需求增长。在此背景下,研究从终端报废产品中回收锂金属对保障资源供给安全具有重要意义。

|

| 数据来源:中国有色金属工业协会 图 1 中国锂消费结构 Fig.1 Lithium consumption structure in China |

|

| 图 2 中国锂需求预测[2] Fig.2 China lithium demand forecast |

1 锂金属回收技术及工艺流程

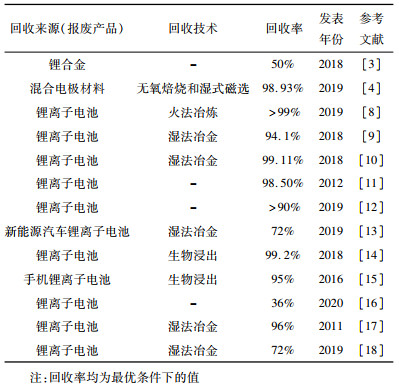

回收再利用终端报废产品中的锂金属是增加供给的有效途径。就目前的回收利用技术而言,只有报废铝锂合金和锂离子电池中的锂可以回收[3-4]。锂合金应用时间相对较长,范围较广,国外早在30多年前便对锂合金回收做了研究[5],而从报废锂离子电池中回收锂更是研究的焦点(如表 1所示)。过去,受经济利益驱动,从报废锂离子电池中回收的主要目标是高价值钴金属,锂金属的回收率则很低,全球回收率不足1%[6]。从环境角度而言,大量的锂离子电池处理不当将导致严重污染,甚至引发火灾[7]。为了减少锂离子电池对环境的污染和资源的浪费,对其进行有效回收势在必行。

| 表 1 锂金属的回收方法及回收率 Table 1 Recovery methods and recovery rate of lithium metal |

|

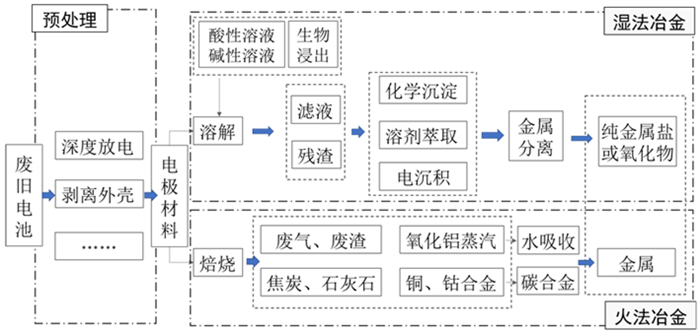

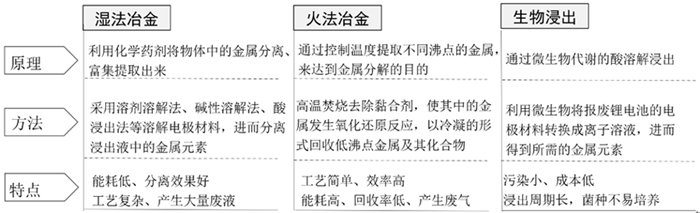

通常,从锂离子电池中回收锂金属包括电池预处理、材料分选、金属富集和金属分离提纯四个过程[19]。如图 3所示,首先是对电池进行放电,以防止短路或自燃。然后通过拆卸、破碎、筛分和分离等一系列过程得到塑料、电解质、黏合剂和锂化合物等材料[20-21]。通过湿法冶金[9-10]、火法冶金[8]和生物冶金[14-15]等实现锂的富集,最后利用化学沉淀、溶剂萃取和水吸收等方法对金属分离提纯。一般来说,采用上述工艺可获得两种锂资源,一种是锂金属,另一种是锂化合物。锂离子电池中金属回收过程是综合利用的过程,每一方法有各自优缺点,常常根据不同材料将各种方法联合使用来提高金属的回收率及纯度(见图 4)。

|

| 图 3 从锂离子电池中回收锂的工艺流程 Fig.3 Flow chart of recovery from lithium ion battery |

|

| 图 4 主要回收锂的方法 Fig.4 Main recovery methods of lithium |

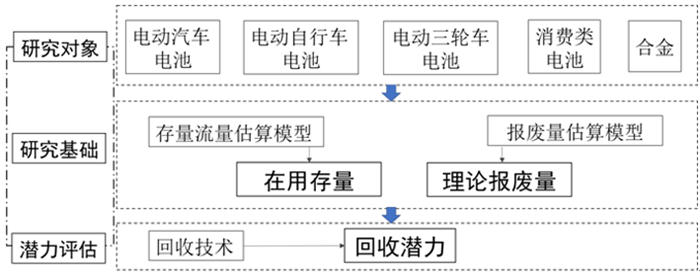

本文基于上述工艺流程及回收技术,围绕当前可回收的合金和电池两部分,通过对在用锂金属存量、未来理论报废量的核算,评估2000—2035年锂金属回收潜力,具体研究框架见图 5。

|

| 图 5 研究框架 Fig.5 The research framework diagram |

2 锂金属回收潜力研究的基础 2.1 研究方法 2.1.1 存量流量估算模型

金属存量流量估算是物质流分析的一种主流方法[22]。物质流分析模型通常分为静态模型和动态模型,主要区别在于某一时间和长时间尺度内金属物质流量的变化。本文利用动态物质流分析模型中存量流量驱动模型,根据不同产品的保有量及其锂金属使用强度,确定了2000—2019年主要行业(电池和合金)中的锂金属在用存量,并根据不同产品保有量未来发展趋势,估算了2020—2035年的锂金属存量。基于质量守恒原理的存量流量模型[23],公式如下:

| $ C\left( t \right) = S\left( t \right) - S\left( {t - 1} \right) + D\left( t \right) $ | (1) |

| $ D\left( t \right) = \sum\nolimits_{t' = {t_0}}^{t' = t - 1} {C\left( {t' } \right) \times \left( {1 - S\left( {t - t' } \right)} \right)} $ | (2) |

式中,C(t)为第t时刻物质流入的量,D(t)为第t时刻物质流出的量,S(t)为第t时刻物质的现有存量。

2.1.2 报废量估算模型为了评估锂金属回收潜力(指现有技术条件下与其回收率兼容的量,是理论报废量,而不是实际可回收量),需在式(1)和(2)的基础上,确定各类含锂金属产品的平均寿命、平均服务年限和平均使用强度。以动力电池中锂金属的回收潜力估算为例,首先,建立寿命分布函数对动力电池的报废量进行估算,然后根据不同类型动力电池中锂金属使用强度评估报废量。本文选择了Weibull寿命分布模型[24-25]来确定动力电池在第i年的报废率,其概率密度函数为:

| $ {f\left( T \right) = \frac{k}{\lambda } \times {{\left( {\frac{T}{\lambda }} \right)}^{k - 1}} \times {e^{ - {{\left( {\frac{T}{\lambda }} \right)}^k}}}} $ | (3) |

| $ {\lambda = {T_{ave}} \times {{\left( {1 - \frac{1}{k}} \right)}^{ - \frac{1}{k}}}} $ | (4) |

| $ {{{\left( {\frac{{{T_{ave}}}}{{{T_{max}}}}} \right)}^k} = \frac{{k - 1}}{{k \cdot {\rm{ln}}100}}} $ | (5) |

式中,k为形状参数,λ为比例参数,k和λ的大小均与动力电池的寿命相关,Tave为动力电池的平均寿命,Tmax为99%的电池报废所需的时间,即产品的最大寿命。

2.2 数据来源本文选取锂金属主要应用行业(电池和合金)为研究对象。其中,新能源汽车产销数据来自于2011—2020年《节能与新能源汽车年鉴》;电动自行车产销量和电动三轮车产销量以及消费类产品消费量从万德数据库(Wind)、国家统计局、中华人民共和国工业和信息化部获得;各类产品的贸易数据来自《中国海关统计年鉴》,各类产品保有量根据上述数据计算而得;各类锂离子电池的容量、装配现状、电池寿命以及重量数据来源于《节能与新能源汽车产业发展规划(2012—2020)》《2020年中国新能源汽车行业白皮书》和中国行业信息网;各类电池材料锂金属使用强度来自于《中国退役动力电池循环利用技术与产业发展报告》;合金的产销量数据来自中国有色金属工业协会,合金中锂金属使用强度和回收率来自参考文献。

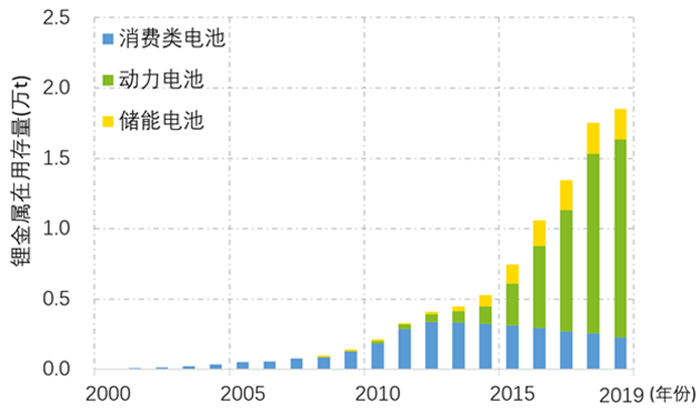

3 锂金属回收潜力研究 3.1 锂金属存量 3.1.1 电池中锂金属的在用存量2000—2019年锂金属在用存量[23](指在一个时间段内锂金属在某行业中存量的变化)从30 t增加到1.8万t,如图 6所示。20年以来,锂金属在用存量聚集领域发生了显著变化,由消费类电池(手机、电脑、平板和数码相机等)转向动力电池和储能电池。具体而言,2000—2009年消费类电池在用锂存量占比高达90%以上;2010—2019年,动力电池在用锂存量从8%增长至77%,消费类电池锂存量占比则下降至11%,储能电池锂金属在用存量保持小幅度增长。

|

| 图 6 电池中锂金属的在用存量 Fig.6 In-use tock of lithium metal in batteries |

3.1.2 电池中锂金属存量预测

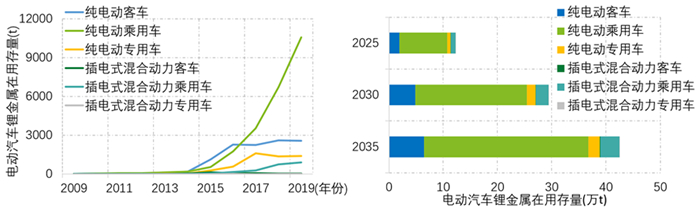

(1) 电动汽车电池

电动汽车电池中锂金属的在用存量,从2009年的35 t快速增长至2019年的1.5万t。本文估算结果表明2025、2030和2035年电动汽车电池中锂金属的存量分别为12万t、30万t和42万t。如图 7所示,中国纯电动乘用车用锂金属快速增长,2019年纯电动乘用车锂金属在用存量为1万t,占电动汽车锂金属总存量的68%。

|

| 图 7 电动汽车电池锂金属存量预测 Fig.7 Lithium metal in-use tock forecast for electric vehicles batteries |

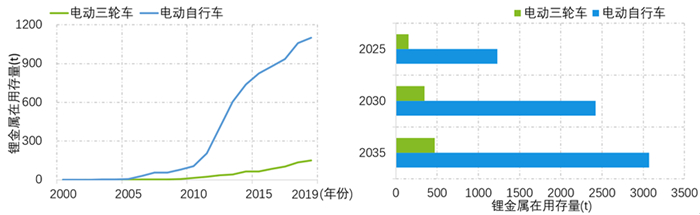

(2) 电动自行车与电动三轮车电池

如图 8所示,2019年我国电动自行车锂离子电池中锂金属的在用存量达1 100 t。预计未来电动自行车将小幅度增长,并趋于平稳,本文估算结果表明,2025、2030和2035年电动自行车锂离子电池中锂金属在用存量分别为0.12万t、0.24万t和0.30万t。我国电动三轮车2019年锂离子电池中锂金属在用存量为150 t,估算结果表明,2025、2030和2035年电动三轮车锂离子电池中锂金属在用存量分别为150 t、350 t和470 t。

|

| 图 8 电动自行车和电动三轮车电池锂金属存量预测 Fig.8 Lithium metal in-use tockforecast for electric bicycles and electric tricycles |

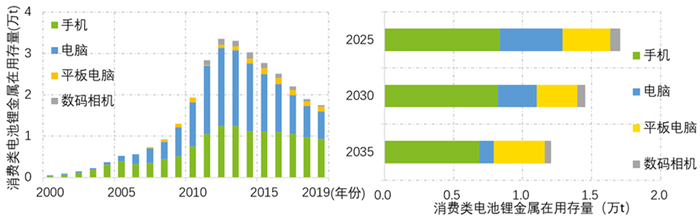

(3) 消费类电池

2000—2019年锂离子电池的锂金属累计在用存量达30万t。如图 9所示,2000—2019年消费类电池锂金属在用存量整体呈现先上升后下降的趋势,消费类电池中锂金属在用存量从0.05万t上升到2012年的3.3万t后下降到2019年的1.8万t。本文预估结果表明,2025、2030和2035年消费类电池中锂金属在用存量分别为1.7万t、1.5万t和1.2万t。

|

| 图 9 消费类电池锂金属存量预测 Fig.9 Lithium metal in-use tock forecast for digital batteries |

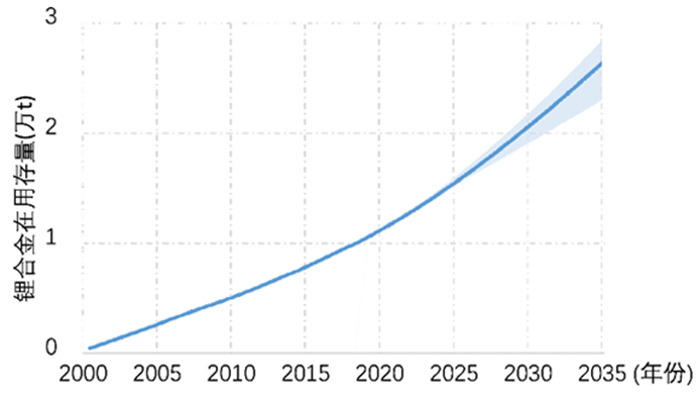

3.1.3 合金中锂金属存量预测

由于合金中锂的使用强度相对较低,因此合金中锂金属的存量较小,2019年锂金属在用存量1万t,占全国锂金属在用存量的2%。如图 9所示,合金中锂金属的在用存量从2000年的470 t增长至2035年的2.7万t。

|

| 图 10 合金中锂金属存量预测 Fig.10 Lithium metal in-use tock forecast for alloy |

3.2 锂金属的理论报废量 3.2.1 电池中锂金属的理论报废量

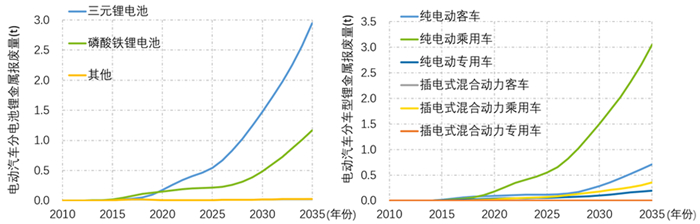

(1) 电动汽车电池

基于电动汽车动力电池锂金属在用存量数据,估算到2035年中国电动汽车电池中锂金属理论报废量4.1万t。如图 11所示,锂离子电池锂金属报废量中主要以三元锂电池和碳酸铁锂电池,其中,在电动汽车三元锂电池报废锂金属从2020年0.17万t增长至2035年2.9万t,占比从52%上升到70%,是未来锂离子电池报废行业中的主要研究对象。在不同车型中,纯电动乘用车的锂金属报废量快速递增,从2020年0.17万t增长到2035年的3.0万t,2035年占总电动汽车电池报废量的71%,是全国电动车电池锂金属报废的主要产品。

|

| 图 11 电动汽车电池中锂金属的理论报废量 Fig.11 Theoretical scrap of lithium metal in batteries of electric vehicles |

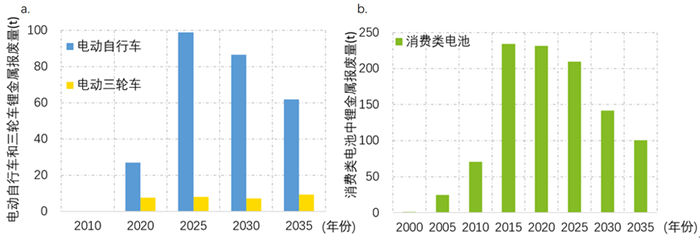

(2) 电动自行车与电动三轮车的电池

如图 12(a)所示,由于我国交通出行方式逐渐改变,预计2025—2030年将迎来电动自行车行业的报废高潮,2025年电动自行车电池中将报废100 t锂金属,2035年报废量减少至62 t。电动三轮车使用人群较为固定,电动三轮车电池报废量不会出现明显变化,估算结果表明,到2035年电动三轮车电池中锂金属理论报废量为10 t,整体呈现较稳定的态势。

|

| 图 12 电动汽车和三轮车锂金属理论报废量(a)和消费类电池中锂金属理论报废量(b) Fig.12 Theoretical scrap volume of lithium metal in electric vehicles and tricycles (a) as well as theoretical scrap volume of lithium metal in consumer batteries (b) |

(3) 消费类电池

2000—2010年消费类产品是锂金属报废的主要行业,消费类电池中锂金属累计报废290 t。如图 11(b)显示,在2015年前后消费类电池报废量达到最高点,理论报废锂金属235 t,预计到2035年消费类电池中锂金属理论报废量为100 t。

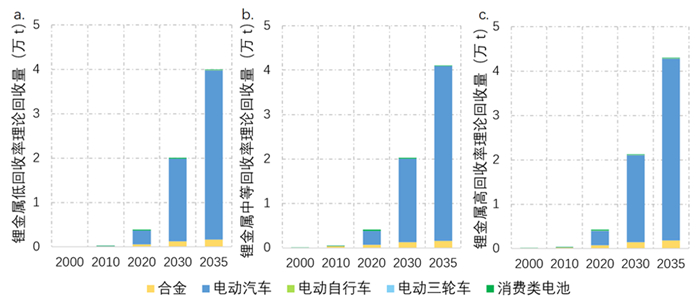

3.3 锂金属回收潜力综上所述,回收技术改进前后报废产品中锂金属的回收潜力如图 13所示,基于现有回收技术与工艺流程、回收率较低情况下,2035年锂金属回收量预计达到4.0万t;回收率中等情况下,2035年锂金属回收量预计达到4.1万t,是2020年锂金属回收量的10倍;回收技术改进、回收率较高情况下,2035年锂金属回收量预计达到4.3万t,报废产品中锂金属资源的回收潜力巨大。对于合金而言,由于技术难度较大,回收成本较高,锂金属的回收潜力较小。锂金属的回收主要来源于锂离子电池,随着电动汽车行业的快速发展,带动锂金属用量的增加,2035年电动汽车电池理论回收锂金属量占总锂金属回收量的98%,是锂金属回收的主要行业部门;消费类电池2035年用锂需求量占比较小,预估回收10 t锂金属,而随着电动自行车和电动三轮车锂电池技术的发展,锂金属的需求量增大,2035年回收锂金属量达140 t。2014年之前,由于锂金属回收困难,报废电池中的锂金属大量损失。

|

| 图 13 从报废产品中锂金属理论回收潜力 Fig.13 Theoretical recovery potential of lithium metal from scarps |

4 结论与建议

本文聚焦于在现有回收技术与工艺条件下,研究终端报废产品中锂金属的回收潜力。对于锂离子电池而言,产品设计复杂,不同的电池配置不同。要从含塑料、电解液、黏合剂、铝、钴、铜、铁、锂、锰和镍等十多种锂离子电池材料[26]中单一回收锂金属不经济,亦不可行。另外,报废电池中含有毒物质,如果处理不当,生态环境也将遭到破坏。对锂离子电池回收技术的发展和回收市场也提出了更高要求。对于锂合金而言,缺乏有效的分离技术给回收带来了极大困难[27]。不同的合金,使用材料不同,回收方法难以规范。随着技术的不断突破,产品类型仍在不断更新,给回收锂金属带来重重挑战。此外,消费者/生产者回收意识薄弱,缺乏有效的回收利用基础设施等都是制约锂金属回收再利用的关键因素[28]。

理论上,锂金属回收潜力可观,是增加资源供给的有效途径,并且,对报废产品进行关键金属回收再利用是提高资源利用效率、发展循环经济、建设生态文明的必然选择。然而,目前的研究几乎停留在实验室阶段,且需要回收利用的报废产品数量较少,随着报废数量的急剧增加,回收业将出现成本过高和环境污染等问题,如果要实现产品的完全可循环利用,就迫切需要多种方法来解决[29]。

未来,实现高效回收再利用锂金属需要从多方面着手。首先,建立包括收集、分类、物流、存储和加工冶炼等回收链各环节的基础设施是回收得以进行的基础;其次,发展规模经济,采取适当的激励措施确保回收金属有利可图是核心;再次,开发多种金属同时回收利用的技术是保障。除此外,制定合理的报废产品管理条例尤为重要,适当的管理条例是提高回收效率的重要工具,在人类健康和环境保护方面也发挥着不可替代的作用。

| [1] |

李芳琴, 李建武. 金属矿产资源经济重要性评估研究[J]. 中国矿业, 2018, 27(12): 6-13. |

| [2] |

文博杰, 陈毓川, 王高尚, 等. 2035年中国能源与矿产资源需求展望[J]. 中国工程科学, 2019, 21(1): 68-73. |

| [3] |

WANG P, LI W, KARA S. Dynamic life cycle quantification of metallic elements and their circularity, efficiency, and leakages[J]. Journal of Cleaner Production, 2018, 174: 1492-1502. DOI:10.1016/j.jclepro.2017.11.032 |

| [4] |

ZHANG L, XU Z. Towards minimization of secondary wastes: Element recycling to achieve future complete resource recycling of electronic wastes[J]. Waste Management, 2019, 96: 175-180. DOI:10.1016/j.wasman.2019.07.026 |

| [5] |

DEWING BW. Electrolytic recovery of Li from Al-Li alloys[J]. Journal of Metals, 1988, 661-665. |

| [6] |

SWAIN B. Recovery and recycling of lithium: A review[J]. Separation and Purification Technology, 2017, 172: 388-403. DOI:10.1016/j.seppur.2016.08.031 |

| [7] |

KEVIN MW, STEVEN JL, TIMOTHY GT. A review on the growing concern and potential management strategies of waste lithium-ion batteries[J]. Resources, Conservation & amp; Recycling, 2018, 129: 263-277. |

| [8] |

YANG Y, SONG S, LEI S, et al. A process for combination of recycling lithium and regenerating graphite from spent lithium-ion battery[J]. Waste Management, 2019, 85(85): 529-537. |

| [9] |

SONOC A C, JESWIET J, MURAYAMA N, et al. A study of the application of Donnan dialysis to the recycling of lithium ion batteries[J]. Hydrometallurgy, 2018, 175(175): 133-143. |

| [10] |

LV W, WANY Z, CAO H, et al. A sustainable process for metal recycling from spent lithium-ion batteries using ammonium chloride[J]. Waste Management, 2018, 79(79): 545-553. |

| [11] |

Li L, LU J, REN Y, et al. Ascorbic-acid-assisted recovery of cobalt and lithium from spent Li-ion batteries[J]. Journal of Power Sources, 2012, 218(218): 21-27. |

| [12] |

MAI KT, MARCO-TULIO FR, KEIKO K, et al. Deep eutectic solvents for cathode recycling of Li-ion batteries[J]. Nature Energy, 2019, 4(4): 339-345. DOI:10.1038/s41560-019-0368-4 |

| [13] |

ATIA TA, ELIA G, HAHN R, et al. Closed-loop hydrometallurgical treatment of end-of-life lithium ion batteries: Towards zero-waste process and metal recycling in advanced batteries[J]. Journal of Energy Chemistry, 2019, 35(8): 220-227. |

| [14] |

HEYDARIAN A, MOUSAVI SM, VAKILCHAP F, et al. Application of a mixed culture of adapted acidophilic bacteria in two-step bioleaching of spent lithium-ion laptop batteries[J]. Journal of Power Sources, 2018, 378(378): 19-30. |

| [15] |

HOREH NB, MOUSAVI SM, SHOJAOSADATI SA. Bioleaching of valuable metals from spent lithium-ion mobile phone batteries using Aspergillus niger[J]. Journal of Power Sources, 2016, 320: 257-266. DOI:10.1016/j.jpowsour.2016.04.104 |

| [16] |

ZHONGLIN D, TAO J, BIN X, et al. Comprehensive recoveries of selenium, copper, gold, silver and lead from a copper anode slime with a clean and economical hydrometallurgical process[J]. Chemical Engineering Journal, 2020, 124762. |

| [17] |

SIMON FG, HOLM O, BERGER W. Resource recovery from urban stock, the example of cadmium and tellurium from thin film module recycling[J]. Waste Management, 2013, 33(4): 942-947. DOI:10.1016/j.wasman.2012.12.025 |

| [18] |

SHIN SH, KIM HO, RIM KT. Worker Safety in the Rare Earth Elements Recycling Process From the Review of Toxicity and Issues[J]. Safety and Health at Work, 2019, 10(4): 409-419. DOI:10.1016/j.shaw.2019.08.005 |

| [19] |

卫寿平, 孙杰, 周添, 等. 废旧锂离子电池中金属材料回收技术研究进展[J]. 储能科学与技术, 2017, 6(6): 1196-1207. |

| [20] |

LIU Y, LINH D, SHUI L, et al. Metallurgical and mechanical methods for recycling of lithium-ion battery pack for electric vehicles[J]. Resources, Conservation & amp; Recycling, 2018, 136: 198-208. |

| [21] |

ZENG XL, SONG QB, LI JH, et al. Solving e-waste problem using an integrated mobile recycling plant[J]. Journal of Cleaner Production, 2015a, 90: 55-59. DOI:10.1016/j.jclepro.2014.10.026 |

| [22] |

DANIEL BM. Stock dynamics for forecasting material flows—Case study for housing in The Netherlands[J]. Ecological Economics, 2005, 59(1): 142-156. |

| [23] |

ESTHER M, HILTY LM, WIDMER R, et al. Modeling metal stocks and flows: a review of dynamic material flow analysis methods[J]. Environmental science & amp; technology, 2014, 48(4): 2102-2113. |

| [24] |

SONG JL, YAN WY, CAO HB, et al. Material flow analysis on critical raw materials of lithium-ion batteries in China[J]. Journal of Cleaner Production, 2019, 570-581. |

| [25] |

UTTAM KD, LFTEKHAR A, DARYOUSH H. Quantifying economic benefits of second life batteries of gridable vehicles in the smart grid[J]. International Journal of Electrical Power and Energy Systems, 2014, 63: 577-587. DOI:10.1016/j.ijepes.2014.05.077 |

| [26] |

YUN L, LINH D, SHUI L, et al. Metallurgical and mechanical methods for recycling of lithium-ion battery pack for electric vehicles[J]. Resources, Conservation & amp; Recycling, 2018, 136: 198-208. |

| [27] |

MOSSALI E, PICONE N, GENTILINI L, et al. Lithium-ion batteries towards circular economy: A literature review of opportunities and issues of recycling treatments[J]. Journal of Environmental Management, 2020, 264: 110500. DOI:10.1016/j.jenvman.2020.110500 |

| [28] |

GU F, GUO J F, YAO X, et al. An investigation of the current status of recycling spent lithium-ion batteries from consumer electronics in China[J]. Journal of Cleaner Production, 2017, 161: 765-780. DOI:10.1016/j.jclepro.2017.05.181 |

| [29] |

GAVIN H, ROBERTO S, EMMA K, et al. Recycling lithium-ion batteries from electric vehicles[J]. Nature, 2019, 575(7781): 75-86. DOI:10.1038/s41586-019-1682-5 |

2021

2021