| 甘肃某难选含碳酸盐矿物白钨矿选矿工艺改进研究 |

我国钨矿资源量丰富[1-2],截至2015年底,查明钨矿资源储量958.8万t(WO3)。我国钨矿主要分布在江西、湖南、甘肃、云南、福建、广西、内蒙、广东和河南等,其中江西、湖南和甘肃三省占总含量的70.47%。甘肃某钨矿属于典型的白钨矿矿石, 由于矿床强烈风化,矿石含泥量大,选矿回收率一直在57%以下[3]。本文在工艺矿物学研究和可选性试验基础上,查明了该矿难选的原因。根据流程考查与优化试验结果,通过多种脱泥技术对比研究,制定了该难选白钨矿矿石脱泥浮选技术。

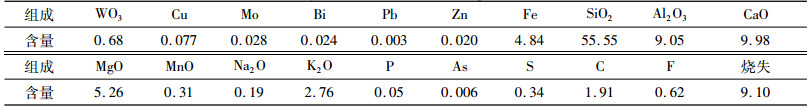

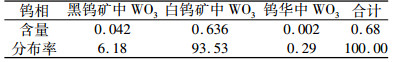

1 矿石性质试验矿样取自甘肃某钨矿,原矿化学多元素分析结果见表 1,钨的化学物相分析结果见表 2。

| 表 1 原矿多元素化学分析结果 /% Table 1 Analysis results of chemical composition in raw ore |

|

| 表 2 原矿中钨的化学物相分析结果 /% Table 2 Analysis results of chemical phase of tungsten in raw ore |

|

由表 1和表 2可知:原矿中选矿可回收的主要组分是WO3,含量0.68%;Cu和Mo含量分别为0.077%和0.028%,可考虑综合回收;而铋、铅和锌等其他有价金属元素均因含量较低,综合利用的价值不大;有害杂质组分S、P和As含量均较低。WO3在白钨矿中的分布率为93.53%,加上赋存在黑钨矿中的WO3,合计分布率达到99.71%。

采用MLA对原矿样品中主要矿物含量测定,结果列于表 3。

| 表 3 矿石主要矿物含量 /% Table 3 Contents of the main minerals in raw ore |

|

由表 3可知,造成白钨分选困难的矿物主要是褐铁矿,含量达到3.85%,它极易泥化,恶化了浮选矿浆特性;其次是方解石和白云石,含量为14.68%,由于其可浮性与白钨矿接近,增加了与白钨矿分离的难度。

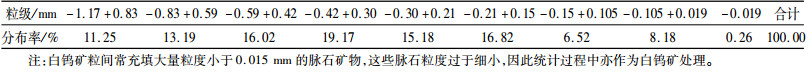

白钨矿显微镜嵌布粒度分析结果列于表 4。由表 4可以看出,要想使90%以上的钨矿物呈单体解离,选择-0.15 mm磨矿细度较为适宜。

| 表 4 矿石中钨矿物的嵌布粒度 Table 4 Dissemination sizes of tungsten minerals in raw ore |

|

2 选矿试验设备

实验室试验主要使用的设备有:

选矿设备:棒(球)磨机、XMB-67Φ200 mm×240 mm、不同容积的XFD-63单槽浮选机(8 L、3 L、1.5 L、1.0 L、0.75 L、0.5 L、0.25 L和0.1 L);MS-Φ450矿浆搅拌器、、202-3AB型电热恒温干燥箱、(4kW)、雷兹pH计、RK/ZL-Ф260/Ф200真空过滤机、颚式破碎机(PE-250 mm×400 mm、PE-100 mm×300 mm和XPG-60×100)和粒度检查筛。

检测仪器:MLA650,XRD和XRF。

试验药剂:改性脂肪酸CYW(白钨矿浮选捕收剂)、丁基黄药、松醇油、碳酸钠和水玻璃等。

3 选矿试验白钨矿矿石选矿常以水玻璃和碳酸钠为调整剂,改性脂肪酸为捕收剂[3-6]。现场生产中以一次粗选、一次精选和一次扫选流程浮硫,硫浮选尾矿经一次粗选、一次精选和三次扫选获得钨粗精矿;钨粗精矿经浓缩,采用“彼德洛夫法”高温解吸后一次粗选、五次精选和三次扫精选。现场生产工艺中存在泡沫难消、不顺行,以及浮选精矿品位波动大和回收率低等问题。根据流程考查及优化试验查明细泥是影响浮选生产不顺行和指标不高的主要因素,根据现场条件开发了脱泥技术。试验以钨浮选为主要研究对象,硫化矿的脱除药剂经过优化,确定药剂其用量黄药150g/t、2#油60g/t。

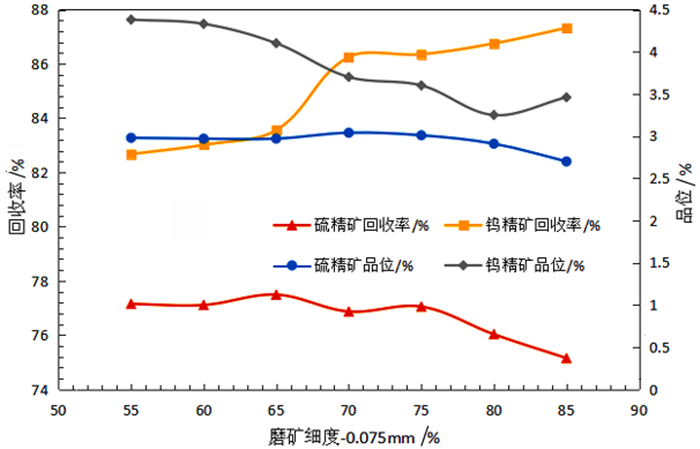

3.1 条件试验 3.1.1 磨矿细度试验为了考查磨矿细度对浮选指标的影响,进行了不同磨矿细度浮选试验,浮硫药剂:黄药150 g/t和松醇油60 g/t;浮钨药剂:碳酸钠2 000 g/t、水玻璃4 000 g/t、捕收剂CYW 600 g/t,结果见图 1。

|

| Fig.1 Relationship between scheelite &sulphide separation index and grinding fineness |

由图 1可以看出,在磨矿细度-0.075 mm含量70%时WO3回收率达到86.25%,继续增大磨矿细度对钨的回收率提高效果不显著,同时硫的浮选回收率随磨矿细度的增大变化不大(仅77%左右)。综合比较钨精矿品位和回收率以及硫的脱除率可知,浮选较适宜的磨矿细度为-0.075 mm含量70%。

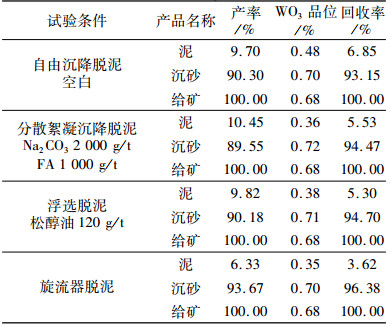

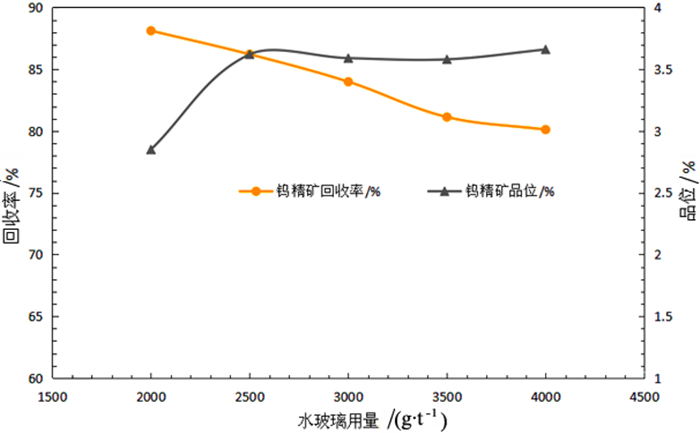

3.1.2 脱泥试验脱泥的目的是减轻细泥对浮选的影响,但又要兼顾钨的回收率,同时考虑技改投资、运行成本等诸多方面。脱泥试验考虑了三种方案,自由沉降或分散絮凝脱泥、浮选脱泥和旋流器脱泥,试验结果见表 5。

| 表 5 脱泥试验结果 Table 5 Desliming test results |

|

由表 5可以看出,旋流器脱泥时矿泥产率仅6.33%,损失的钨最少,仅3.62%。综合比较三种方案:(1)沉降脱泥需要建一个较大面积的脱泥斗(浓密机),设备投资大、占地面积大和建设时间长,同时为提高脱泥效果也需要添加药剂,运转成本也高,根据矿山的自然环境条件,是不可行。(2)浮选脱泥需要增加浮选设备、设备投资大和占地面积也较大,脱泥需要加药剂,运转成本也较高,同时硫化物在泥中的损失比其它二者均多,可行性不大。(3)旋流器脱泥需要购置旋流器组和渣浆泵,投资中等,占地面积不大,可严格按粒度和密度分级,效果比较理想,可作为首选方案。原矿旋流器脱泥的沉砂和溢流(泥)粒度筛分结果见表 6。

| 表 6 旋流器脱泥试验产品粒度组成及金属量分布结果 Table 6 The results of particle size composition and metal quantity distribution in the desliming test product of cyclone |

|

由表 6可以看出,原矿经过旋流器一粗一扫脱泥后,粒度组成整体变粗,沉砂品位提0.04个百分点,泥的品位下降了0.3个百分点,且泥中-0.01 mm微粒含量达到97.78%。

3.1.3 钨浮选药剂用量试验(1) 钨浮选碳酸钠用量试验

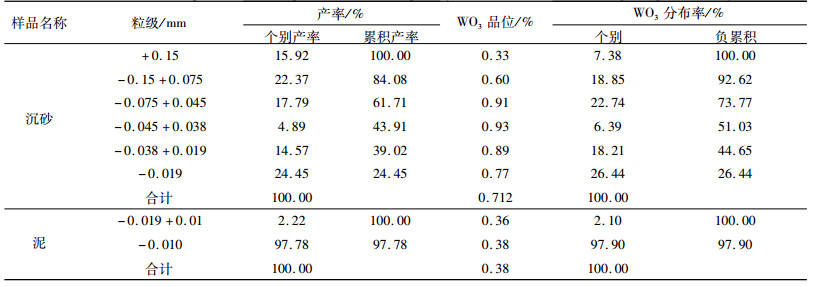

固定黄药150 g/t和松醇油60 g/t用量浮选硫化矿后,在水玻璃用量3 000 g/t和CYW 600 g/t条件下进行了碳酸钠用量试验,结果见图 2。

|

| 图 2 碳酸钠用量试验结果 Fig.2 Test results of sodium carbonate dosage |

由图 2可知,碳酸钠用量为1 000~4 000 g/t时钨浮选指标接近,当用量达5 000 g/t时,钨粗精矿产率明显下降,尾矿品位大幅度升高。因此,综合比较可知较适宜的碳酸钠用量为1 000~2 000 g/t。

(2) 水玻璃用量试验

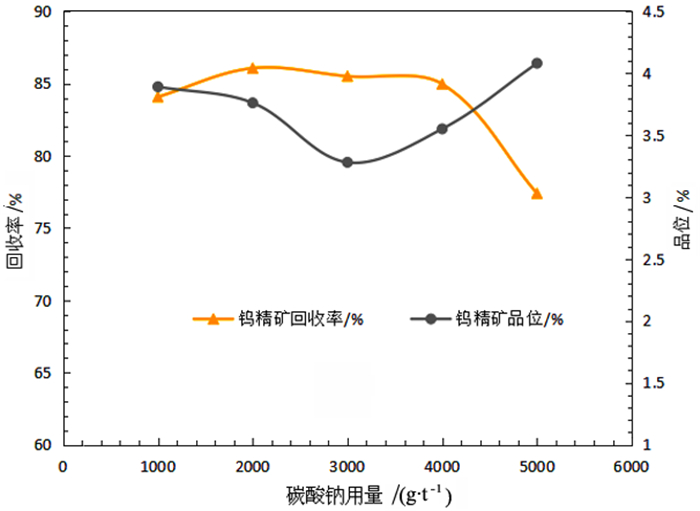

钨浮选在碳酸钠用量2 000 g/t和CYW 800 g/t条件下进行了水玻璃用量试验,结果见图 3。

|

| Fig.3 Test results of water glass dosage |

随着粗选水玻璃用量加大,钨粗精矿品位提高,回收率呈下降趋势,综合比较,较适宜的水玻璃用量为3 000 g/t。

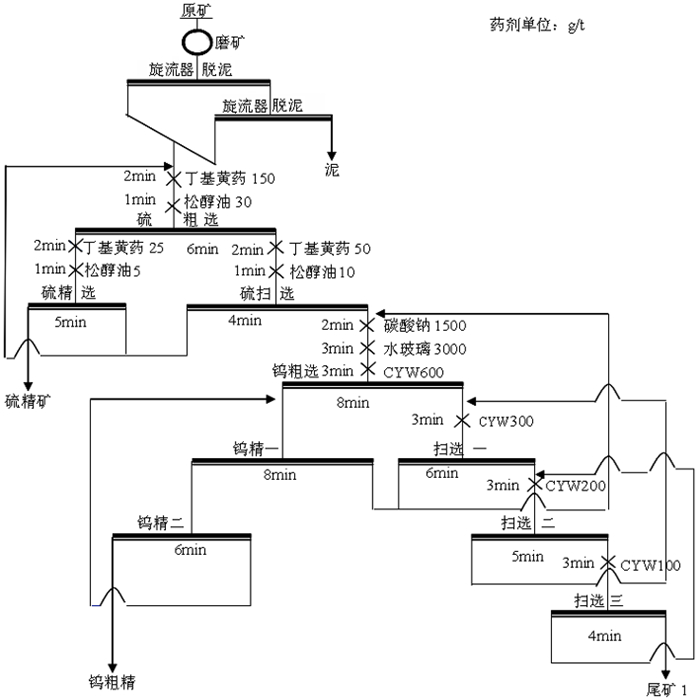

3.2 闭路试验 3.2.1 粗选段闭路试验在条件试验的基础上,原矿磨矿至-0.075 mm粒级含量70%,采用旋流器一次粗脱泥、泥再脱泥,脱泥沉砂合并采用丁黄药一次粗选、一次精选和一次扫选闭路流程浮选硫,硫浮选尾矿经过一次粗选、二次精选和三次扫选流程浮选钨,工艺流程见图 4,试验结果见表 7。

|

| 图 4 粗选段工艺流程图 Fig.4 Flowsheet of rough stage process |

| 表 7 钨粗选段闭路试验结果 Table 7 Closed circuit results of rough stage |

|

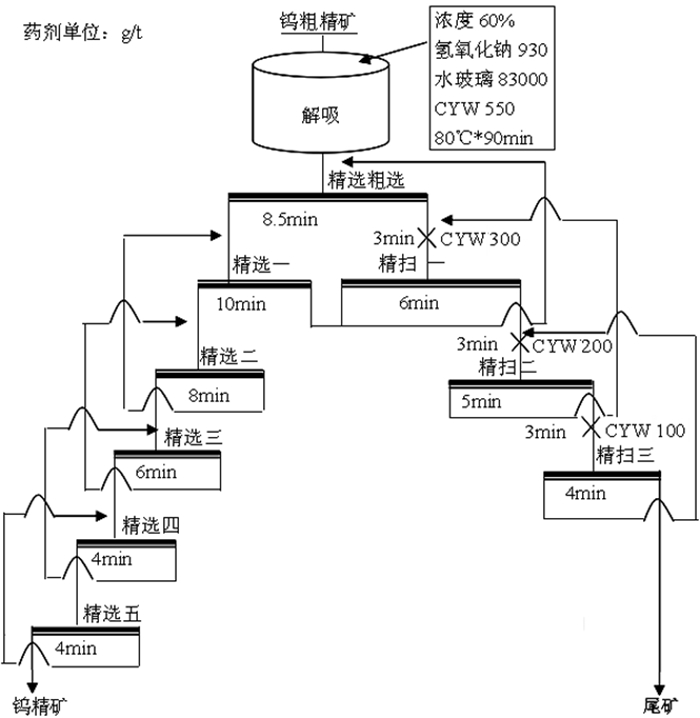

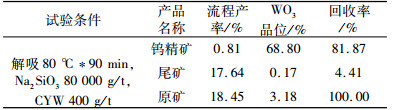

3.2.2 加温精选段闭路试验

钨粗精矿浓缩至固体浓度60%后,添加水玻璃83 kg/t、氢氧化钠930 g/t、硫化钠1 852 g/t和捕收剂CYW 400 g/t,在80 ℃条件下保温90 min,以解吸粗精矿上的捕收剂,然后进行一次粗选、三次扫选和五次精选闭路试验,工艺流程见图 5,结果见表 8。

|

| 图 5 加温精选段工艺流程图 Fig.5 Flowsheet of heating-cleaning stage process |

| 表 8 加温精选闭路试验结果 Table 8 Closed circuit results of Heating cleaning stage |

|

4 结论

该白钨矿矿石WO3品位0.68%,褐铁矿含量3.85%,碳酸盐脉石矿物含量高达14.48%,二者的存在增加了白钨矿回收难度,常规选矿流程回收率小于57%。

脱泥作业减轻了细泥对钨浮选的影响,脱出的细泥产率达到6.33%,WO3的损失率仅为3.62%,其细度达到97.78%~0.010 mm,实验室试验证明无法回收。

原矿采用旋流器预先脱泥技术可以解决该矿石的浮选问题,采用原矿一次粗脱泥、泥再脱泥;一次粗选、一次精选和一次扫选浮硫;一次粗选、二次精选和三次扫选浮钨;钨浮粗精浓缩加温解吸;一次粗选、五次精选和三次扫选流程。该流程泡沫顺稳定、精矿WO3品位波动小、WO3回收率率大幅度提高。全流程试验取得了钨精矿WO3品位68.80%、回收率81.87%的指标,为该矿的高效利用提供了技改依据。

| [1] |

国土资源部.中国矿资源年报(2016)[R].北京: 国土资源部, 2017.

|

| [2] |

曹飞, 杨卉芃, 等. 全球钨矿资源概况及供需分析[J]. 矿产保护与利用, 2018(2): 145-150. |

| [3] |

徐福德. 小柳沟风化型白钨矿选矿工艺流程改进[J]. 矿产保护与利用, 2011(8): 49-52. |

| [4] |

左珍新, 王洪岭, 等. 新疆某白钨矿石选矿试验[J]. 金属矿山, 2017(11): 103-107. DOI:10.3969/j.issn.1001-1250.2017.11.021 |

| [5] |

韦华祖, 郭玉武. 湖南某碳酸岩型白钨矿选矿工艺研究[J]. 有色金属(选矿部分), 2018(3): 52-55. DOI:10.3969/j.issn.1671-9492.2018.03.011 |

| [6] |

李天光, 邱显扬, 等. 湖白钨矿浮选药剂研究现状[J]. 材料研究与应用, 2018(12): 8-12. |

2019

2019