| 煤基碳素的石英砂超细助磨研究 |

2. 中国矿业大学 国家煤加工与洁净化工程技术研究中心,江苏省 徐州市 221116

2. National Engineering Research Center of Coal Preparation and Purification, China University of Mining and Technology, Xuzhou 221116, China

在粉体的超细粉碎过程中,随着颗粒粒度的减小,颗粒内部或表面的缺陷越来越少,颗粒的强度越来越大,粉碎所需要的能量越来越多;颗粒的质量越来越小,颗粒能够获得的动能越来越小,颗粒间、颗粒与粉碎介质间的碰撞阻力越来越大;颗粒表面积、活性越来越大,团聚越来越容易发生[1]。粉碎过程形成的团聚体粉碎—再团聚的动态平衡过程,是阻碍超细粉碎进行的主要因素,影响了颗粒无法的进一步实现细化[2]。

煤基碳素常作为橡胶填充材料炭黑的替代品,按照煤炭行业标准MT/T 804—1999对炭黑的技术要求:加热减量≤1.50%,灰分≤17.00%,pH值9.0~10.5,筛余物(44 μm)≤0.10%,实际生产中煤基碳素一般能够达到相应的技术要求,但由于粉磨、分级工艺缺陷往往导致其粒度达不到要求,影响了煤基碳素的填充效果。

为了促进和改善超细粉碎过程,往往需要添加适量的助磨剂,而助磨剂的作用机理通常有两种学说:强度削弱理论和矿浆流变调节[3, 4]。在不同矿物或者材料的粉磨中,通过添加适当的助磨剂以提高粉碎或者磨矿的效率[5-7],如在水泥的生产中添加助磨剂不但能够改善磨矿效率,而且能够提高水泥的使用性能;在煤基材料的粉碎过程中,添加表面改性剂能够促进材料的粉碎,改善其表面性质,提高其作为填充材料的分散性和相融性。但是在粉体的干法制备中,由于粉体颗粒的团聚、粉碎环境温度和湿度的影响、助磨剂的分散以及后续助磨剂的分离等问题,使得助磨剂的使用受到极大的限制。

在煤基碳素的超细粉碎过程中添加高硬度的助磨剂,如石英砂、碳化硅、白刚玉等,能够有效提高粉碎效率,进一步降低粉体粒度,而石英砂表现出了更好的助磨性能[8]。助磨剂的用量以及添加方式对超细粉碎有很大的影响,一般粉体的比表面积较大,而且随着粉碎的进行其比表面积还会不断增大,所需要的助磨剂显然要随之增加,如何才能保证对煤基碳素粉体颗粒实现有效且高效的改性处理;在粉碎初期煤基碳素颗粒粒度较大,表面缺陷较多,随着粉碎的进行其粒度会不断降低,表面缺陷不断减少,所需要的助磨剂也是随之增加,如何才能保证对煤基碳素粉体颗粒表面实现更加高效的剪切、磨削[9, 10]。因此,本文采用石英砂作为助磨剂,对煤基碳素进行超细粉碎试验,研究助磨剂的用量以及添加方式对于颗粒粉碎的影响,为煤基碳素工业生产中的助磨剂的应用提供有力的依据。

1 石英砂的超细助磨基于超细粉碎中的混合粉碎理论,通过添加石英砂实现对煤基碳素颗粒的超细助磨。石英砂是具备高硬度、高耐磨性以及高化学稳定性的非金属矿物质,其主要的成分是SiO2。在超细粉碎过程中,石英砂能够对煤基碳素颗粒的表面进行有效的剪切以及磨削,使得微细颗粒的强度不断降低,这是普通的磨矿介质无法实现的;而且石英砂化学稳定性极高,不易受到温度、湿度的影响,对煤基碳素颗粒的表面结构性质不会造成负面影响。因此本文采用石英砂作为助磨剂,研究石英砂的用量以及添加方式对煤基碳素的超细粉碎的影响。

1.1 试验样品试验样品来自于江苏连云港某科技有限公司生产的煤基碳素,样品的粒度分析采用激光粒度MICROTRAC S3500,超细粉碎设备采用行星球磨机XQM-2。

从表 1可知:煤基碳素原样颗粒的粒度主要分布在20 μm以下,颗粒主要集中在10~0 μm;煤基碳素原样的中值粒径D50为5.16 μm。本文采用中值粒径D50来评价以及对比超细粉碎的效果。

| 表 1 煤基碳素原样粒度分布 Table 1 Particle size distribution of coal-based carbon |

|

1.2 石英砂的助磨试验方案

在煤基碳素的超细粉碎中,随着粉碎时间的延长,颗粒的粒度不断减小,粉体的比表面积不断增大,粉体颗粒的表面裂纹或者缺陷也在减少,粉体的超细粉碎阻力不断增大,如颗粒间的团聚加剧,颗粒的强度增大。而添加石英砂作为助磨剂,一方面能够促使颗粒更好的分散,另一方面通过对颗粒表面的剪切或磨削,降低颗粒的强度。而在煤基碳素超细粉碎的不同阶段,粉碎颗粒所需要的粉碎作用是不同的,助磨剂的用量也是不同的。本节主要解决如何在粉碎过程中,实现助磨剂的高效使用。

助磨剂用量的试验条件:助磨剂石英砂为分析纯,粒度为1.5~0.5 mm,助磨剂添加量分别为0.2、0.6、1.0、1.4、1.8 g。其他超细粉碎条件:样品质量20 g、不锈钢球重400 g、不锈钢球直径3 mm、粉碎时间为30 min、行星球磨机的自转转速260 r/min。

石英砂添加方式的试验条件:助磨剂添加量为1.4 g。其他超细粉碎条件:样品质量20 g、不锈钢球重400 g、钢球直径3 mm、粉碎时间60 min(其中间隔10 min取0.5 g样)、行星球磨机自转转速260 r/min。石英砂的三种添加方式:(1)粉碎前的一次性添加;(2)粉碎过程中助磨剂等分为五份,每份间隔10分钟添加;(3)粉碎过程中助磨剂不等分为五份,每份间隔10分钟添加(以上三种添加方式简称为k空白样、y一次性添加、d等量添加、z增量添加)。具体的添加方式如表 2所示。

| 表 2 石英砂的添加 Table 2 Adding methods of quartz sand |

|

2 试验结果与分析

石英砂的用量试验见图 1,从图 1可知,随着石英砂用量的增加,煤基碳素粉体的D50不断减小,石英砂用量在0~0.6 g范围内,粉体的D50迅速减小;当用量超过0.6 g以后,粉体的D50缓慢减小,在用量为1.4 g时,D50降低到3.21 μm。因此在其他粉碎条件一定时,石英砂作为助磨剂的适宜用量为1.4 g。

|

| 图 1 石英砂用量对D50的影响 Fig.1 Effect of grinding aid dosage on D50 |

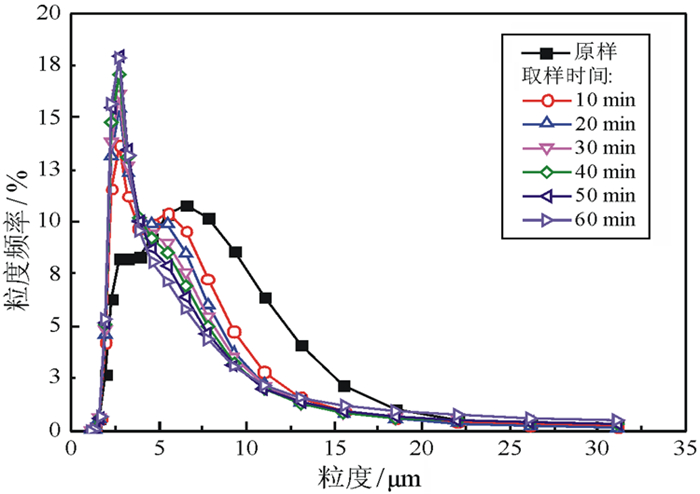

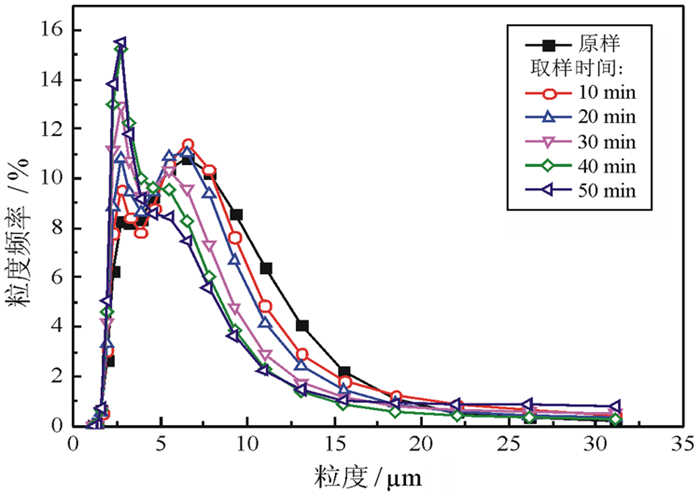

通过石英砂的添加方式试验,得到图 2~图 5不同添加方式的粒度频率分布。从图 2~图 5可看出,不同的添加方式对煤基碳素粉体的超细助磨效果并不相同。

|

| 图 2 石英砂等量添加的粒度频率分布 Fig.2 Particle size frequency distributions of quartz sand added equivalently |

|

| 图 3 空白组的粒度频率分布 Fig.3 Particle size distributions of blank groups |

|

| 图 4 石英砂一次性添加的粒度频率分布 Fig.4 Particle size frequency distributions of quartz sand added once |

|

| 图 5 石英砂增量添加的粒度频率分布 Fig.5 Particle size distributions of quartz sand added incrementally |

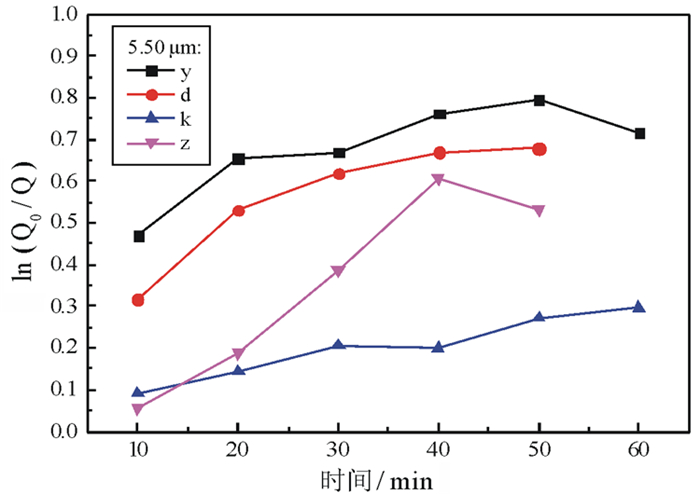

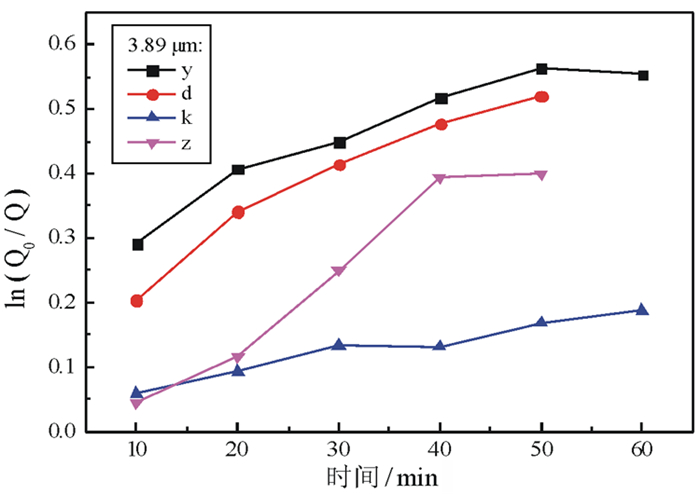

为了分析不同粉碎时间、石英砂不同添加方式对煤基碳素超细粉碎的影响,本文从粉碎动力学的角度,分析在石英砂不同的添加方式下,粉体粉碎速率随着时间变化的规律,研究石英砂不同添加方式的助磨过程以及助磨规律。粉碎动力学公式(1)如下[11]:

| $ Q = {Q_0}{{\rm{e}}^{ - k{t^m}}} $ | (1) |

式中:Q, 任意时间t下大于某个粒度的含量,%;Q0, 原样中大于某个粒度的含量,%;t, 磨矿时间,min;k, 反映矿物细度的影响;m, 反映物理性质的影响。

对煤基碳素超细助磨时间为10、20、30、40、50、60 min的粉体粒度进行检测,分别求出>5.50 μm、>3.89 μm的含量。并计算出相应的ln(Q0/Q),再绘制ln(Q0/Q)与时间t的关系曲线,如图 6、图 7所示。

|

| 图 6 煤基碳素5.50 μm的动力学曲线 Fig.6 Kinetic curve of coal-based carbon coarser than 5.50 μm |

|

| 图 7 煤基碳素3.89 μm的动力学曲线 Fig.7 Kinetic curve of coal-based carbon coarser than 3.89 μm |

从图 6煤基碳素5.50 μm的动力学曲线和图 7煤基碳素3.89 μm的动力学曲线可以看出, 两个粒度下的粉碎速率与时间的关系分布规律相似,对比空白样试验结果,石英砂的三种添加方式对煤基碳素超细粉碎的促进作用是明显的;无论是添加或者是不添加石英砂,煤基碳素的超细粉碎速率随着粉碎时间的增加先增加而后降低;其中石英砂的等量添加和一次性添加,粉碎速率分布规律相似;在整个粉碎过程中,一次性添加在三种添加方式中的粉碎速率是最高的,而增量添加的粉碎速率随粉碎时间的变化是最显著的。

由此说明,在煤基碳素的粉碎初期,颗粒粒度较大,而且粉碎处理颗粒多以体积粉碎为主,需要的助磨剂较多,而石英砂在粉碎前的一次性添加能够满足粉碎初期对助磨剂需求;一次性添加的粉碎作用表现为粉体颗粒粒度的整体性降低,而增量添加的粉碎作用则表现为粉体颗粒粒度的个体性或者局部性降低,针对于整体颗粒的粉碎作用效果慢,但粉碎作用累积之后效果显著,针对个体或局部区间颗粒的粉碎作用效果快,但无法进行粉碎作用的有效累积。石英砂的等量添加方式的动力学曲线恰好处于前两者之间,这也正说明合理的添加方式可能就在于前两者的有效结合。

3 结论在煤基碳素的超细粉碎中,颗粒团聚的加剧与颗粒强度的增大是颗粒粉碎的最大阻碍,而采用高硬度、高化学稳定性的石英砂作为助磨剂,一方面能够对粉体颗粒进行很好的分散;另一方面能够对颗粒表面进行剪切和磨削以降低颗粒强度。石英砂用量以及添加方式的试验研究表明:(1)在煤基碳素与石英砂的混合粉碎中,随着助磨剂石英砂添加量的增加,粉体的中位径逐渐减小;(2)在助磨剂石英砂的三种添加方式(一次性添加、等量添加以及增量添加)中,一次性添加对粉体的整体性粉碎效果更加显著,整个粉碎过程中的粉体粒度变化更大,而增量添加的颗粒粉碎速率变化更快。

| [1] |

王怀.助磨剂对矿石粉碎特性的影响及其作用机理研究[D].沈阳: 东北大学, 2013.

|

| [2] |

赵静, 付晓恒, 王婕, 等. 超细粉碎方式对超净煤分选效果的影响[J]. 煤炭学报, 2016, 41(12): 3108-3114. |

| [3] |

王觅堂, 李梅, 柳召刚, 等. 超细粉体的团聚机理和表征及消除[J]. 中国粉体技术, 2008(3): 46-51, 59. DOI:10.3969/j.issn.1008-5548.2008.03.012 |

| [4] |

刁雄.超细分级机颗粒预分散及应用研究[D].绵阳: 西南科技大学, 2013.

|

| [5] |

陶昊, 黄建国, 施剑林. 水泥助磨剂的研究进展[J]. 材料导报, 2013, 27(17): 105-109. DOI:10.3969/j.issn.1005-023X.2013.17.023 |

| [6] |

张玉德, 康小娟, 谭金龙, 等. 煤基功能性填料的研究进展[J]. 化工新型材料, 2013, 41(7): 3-5. DOI:10.3969/j.issn.1006-3536.2013.07.002 |

| [7] |

谭超兵. 助磨剂在云母超细磨矿中的应用[J]. 矿产保护与利用, 2003(4): 19-21. DOI:10.3969/j.issn.1001-0076.2003.04.006 |

| [8] |

潘东, 杨建国, 石开仪, 等. 采用高硬度助磨剂对煤基碳素进行超细粉碎的试验研究[J]. 煤炭技术, 2017, 36(1): 315-317. |

| [9] |

袁泉.煤颗粒超细粉碎过程的分形研究[D].上海: 华东理工大学, 2013.

|

| [10] |

王婕.超细粉碎颗粒性质对超净煤分选的影响[D].北京: 中国矿业大学(北京), 2016.

|

| [11] |

李同清, 彭玉兴. 研磨介质形状对铁矿石磨矿动力学研究[J]. 有色金属(选矿部分), 2018(1): 84-89, 99. DOI:10.3969/j.issn.1671-9492.2018.01.016 |

2018

2018