| 高频超声波作用下黄铁矿的浮选性能及动力学研究 |

黄铁矿作为一种常见的硫化矿,广泛分布于各种硫化矿床中。浮选是目前黄铁矿选矿的主要方法,然而黄铁矿暴露在空气或水中均容易发生氧化,同时浮选中矿泥的罩盖等原因都会降低黄铁矿的回收率[1]。通过添加硫酸、硫酸铜等活化剂可以改善黄铁矿的浮选条件提高回收率,但同时也会造成环境污染等问题[2]。因此亟需研究更加环保、高效的方法来提高资源的利用率。

超声波是一种高频、高能量密度的机械波,具有机械效应、空化效应、热效应、化学效应,在工业中具有重要的应用[3]。超声波作为一种能量场在浮选中也有重要意义。国内外的许多学者都对超声波辅助选矿进行了探索和研究[4]。超声波的各种效应使其成为一种良好的分散手段和表面清洗方法。在浮选中矿物的分散效果和矿物的表面性质可以直接影响到浮选效果。吕沛超等人以金川镍矿二矿区富矿矿石为研究对象,通过超声波作用使附着在硫化矿表面的矿泥分散,提高了镍精矿的回收率和品位[3]。欧阳嘉骏等人在铝土矿浮选脱硫过程中使用超声波可以强化脱硫效果,降低铝土矿中硫含量[4]。康文泽等人在对稀缺难浮煤的研究中发现,超声波预处理使煤泥的疏水性增强, 能提高稀缺难浮煤的浮选效果[5]。杨丽君等以超声波处理河南某辉钼矿精扫选尾矿,发现超声波具有显著的脱泥效果,使精矿中的粗粒级明显增多[6]。Ozkan等对菱镁矿用超声波进行预处理,可以提高回收率,认为超声波对矿物表面有清洗作用[7]。Kang等在煤浮选研究过程中认为,利用超声波处理可以提高煤浮选效率和降低灰分[8]。Aldrich等利用超声波处理非洲Merensky Reef的硫化矿,最终提高了硫的回收率[9]。

前人研究表明,超声波清洗过程中可以去除黄铁矿表面的铁氧化物和氢氧化物,在浮选中使用超声波可以提高矿物的回收率。前期的研究多集中于超声波预处理对矿物浮选的影响,对超声波作用下的浮选动力学过程研究较少。同时,超声波的频率是超声性质的一个主要因素,前期研究中大多使用频率较低的超声波(20 kHz或28 kHz)[9],尚不明确高频超声波对矿物浮选的影响。为进一步研究超声波对矿物浮选的影响,在本文中以黄铁矿为研究对象,探索了不同高频频率(135 kHz、35 kHz)的超声波对黄铁矿浮选的影响、超声波作用对黄铁矿各粒级累积回收率的影响,利用三种动力学模型分析超声波对各粒级黄铁矿浮选动力学参数的影响,通过SEM分析超声波对黄铁矿表面的影响。

2 试验 2.1 试验原料试验样品来源于云南省威信的黄铁矿,多元素分析结果见表 1。

| 表 1 原矿主要化学成分分析 Table 1 The analysis results of chemical multi-element |

|

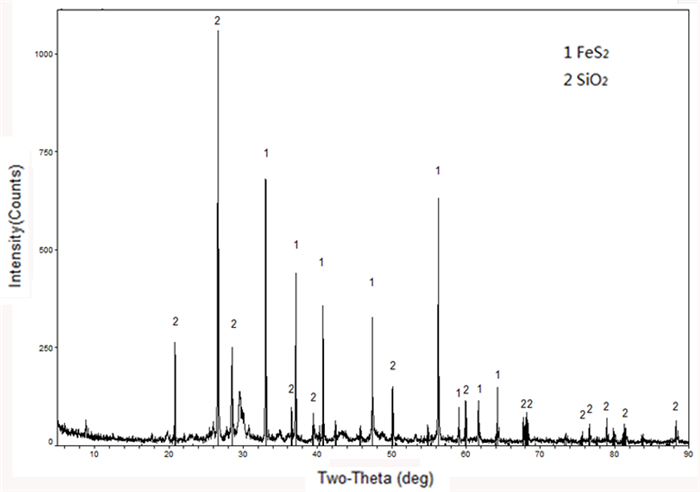

从表 1可知,矿石中主要的金属元素是铁,非金属元素主要是硫和硅。为进一步研究矿石的矿物组成,对矿石样品进行XRD分析,图谱见图 1。从XRD分析的图谱结果中可以看出,矿石中主要金属元素铁和非金属硫主要都以黄铁矿的形式存在,黄铁矿的纯度达到99%,硅则主要来源于石英。此矿石是常见的黄铁矿矿石,符合试验要求。

|

| 图 1 原矿XRD检测分析结果 Fig.1 The analysis results of XRD detection |

2.2 浮选试验

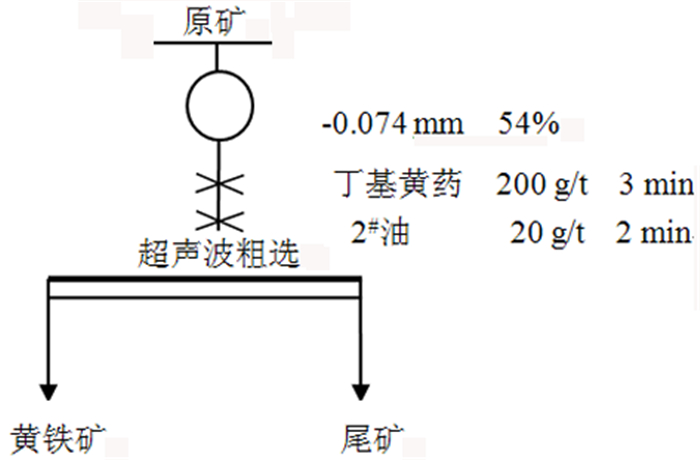

首先,通过条件试验确定了该黄铁矿常规浮选的最佳条件:磨矿细度为-0.074 mm占57%;丁基黄药为200 g/t,起泡剂为20 g/t,药剂的调浆时间分别为3 min和2 min,充气量1.35 L/min。具体的试验流程如图 2所示。在常规浮选条件的基础上,在浮选阶段分别进行135 kHz、35 kHz超声波处理,以30 s为时间间隔得到不同时间的浮选产品,分别过滤、干燥、称重、化验,计算累计回收率,对比研究超声波(100 W)频率对黄铁矿浮选动力学的影响。

|

| 图 2 浮选流程 Fig.2 Experimental flow sheet of flotation |

2.3 选用的浮选动力学模型

对黄铁矿在不同浮选时间下精矿累积回收率,用以下动力学模型进行拟合,对比研究超声波作用对黄铁矿浮选动力学的影响。所采用的模型如下所示[10-13]:

模型1:一阶经典模型,(1) ε=ε∞[1-exp(-k1t)];

模型2:一阶矩形分布模型,(2) ε=ε∞

模型3:全混合模型,(3)

模型4:改进的气固吸附模型,(4)ε=ε∞

模型5:二阶矩形分布模型,(5) ε=ε∞

其中,ε—在浮选时间为t时,黄铁矿的累积回收率;ε∞—黄铁矿的极限累积回收率;

kn—浮选速率常数(n=1, 2, 3, 4, 5)。

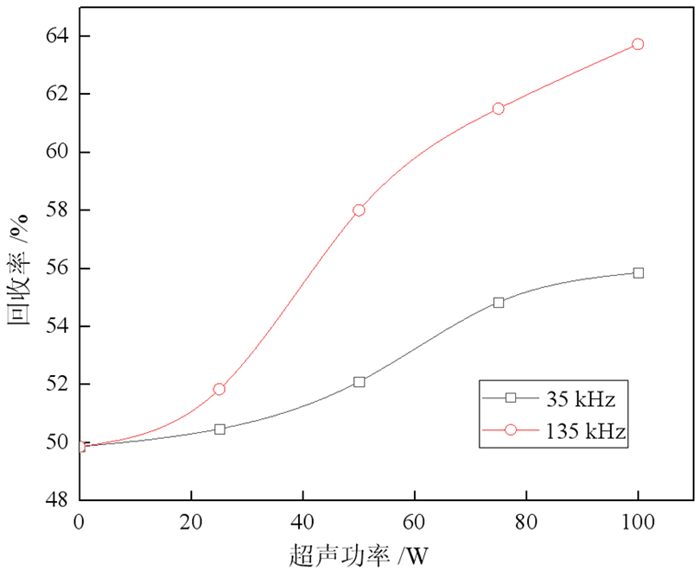

3 结果和讨论 3.1 超声波频率对黄铁矿浮选回收率的影响超声波的频率是表征超声波特性的重要参数,对超声波的机械效应和空化效应有重要影响。超声波能够影响黄铁矿的可浮性,这与超声波的机械作用和空化作用有着紧密关联,同时超声波频率越高,在物体表面产生的空化气泡的密度越大、尺寸越小,超声波对物体表面的清洗作用越强,因此研究不同频率的超声波对黄铁矿的回收率的影响非常重要,如图 3所示。

|

| 图 3 超声波频率对黄铁矿浮选回收率的影响 Fig.3 Effect of the ultrasonic frequency on the flotation recovery of pyrite |

超声波频率对黄铁矿回收率的影响如图 3所示。没有超声波作用时,黄铁矿的回收率为49.87%,回收率较低,这是因为在自然pH条件下进行浮选,且浮选过程中没有添加任何活化剂。当在浮选阶段施加35 kHz或135 kHz的超声波时,黄铁矿的浮选回收率随着超声波功率的增加而得到明显提高,说明在浮选阶段使用超声波可以促进黄铁矿的浮选。同时结果显示,高频超声波对黄铁矿浮选的影响,比低频更加显著。在100 W的功率下,与常规浮选相比,高频超声波使黄铁矿的回收率提高13.86个百分点,而35 kHz的低频超声波仅使得黄铁矿的回收率提高了5.99个百分点。该结果充分说明高频机械波更加有利于黄铁矿的浮选。

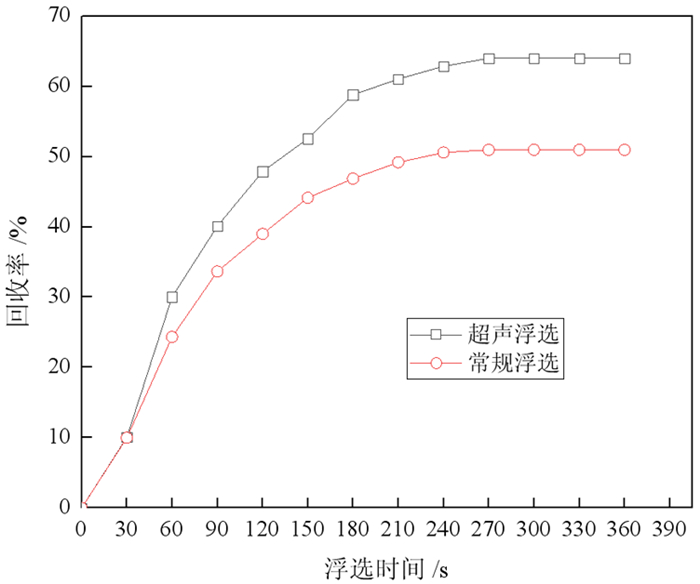

3.2 高频超声波作用下黄铁矿浮选动力学研究为了进一步研究高频超声波(135 kHz)对黄铁矿浮选的影响,考察了黄铁矿浮选累积回收率与浮选时间的关系,结果如图 4所示。在超声波功率为100 W时,黄铁矿的回收率随着浮选时间的增加而增加,累积回收率的增幅在240 s后随时间增加而慢慢趋于零。在浮选时间为360 s时结束浮选,超声波浮选和常规浮选的回收率达都到最大值,其中高频超声波作用能够使黄铁矿的浮选回收率提高至63.99%,相对于常规浮选时黄铁矿的回收率增幅为13.03%百分点。

|

| 图 4 超声波处理对黄铁矿浮选累积回收率的影响 Fig.4 Effect of the ultrasonic treatment on the accumulative pyrite recovery in flotation |

然后对浮选精矿进行筛分,将精矿分成四个粒级,考察在超声波作用下黄铁矿粒度对浮选回收率的影响。结果如图 5所示。常规浮选条件下黄铁矿浮选累积回收率为50.96%,-74+45 μm粒级的回收率最高为17.83%,-100+74 μm粒级的回收率最低为2.37%。高频超声波下黄铁矿浮选累积回收率为63.99%,-150+100 μm粒级的回收率最高为24.75%,-45 μm粒级的回收率最低为2.66%。超声波作用下,黄铁矿各粒级的累积浮选回收率的大小排序与常规浮选相同;各粒级回收率相对常规浮选均有增加,-150+100 μm粒级增加了7.54%,-100+74 μm粒级增加了0.29%,-74+45 μm粒级增加了1.71%,-45 μm粒级增加了3.49%。-150+100 μm粒级的回收率增加最多,说明超声波作用对-150+100 μm粒级黄铁矿颗粒的回收率提高最多,超声波作用对粗粒黄铁矿的浮选影响最大。

|

| 图 5 超声波处理对各粒级累积回收率的影响 Fig.5 Effect of the ultrasonic treatment on the accumulative recovery of pyrite size fractions in flotation. |

这些结果可以根据各个粒级在浮选过程中不同的物理化学行为进行解释。浮选是矿物颗粒与气泡附着的过程,其中碰撞、附着极为关键。D. Tao等人[14]指出,在浮选过程中,通常在某一窄粒度范围内浮选效果最高,即浮选中有最佳浮选粒度。超声波作用对-150+100 μm粒级的回收率提高最多,说明该粒级为高频超声波作用下黄铁矿的最佳浮选粒级。

|

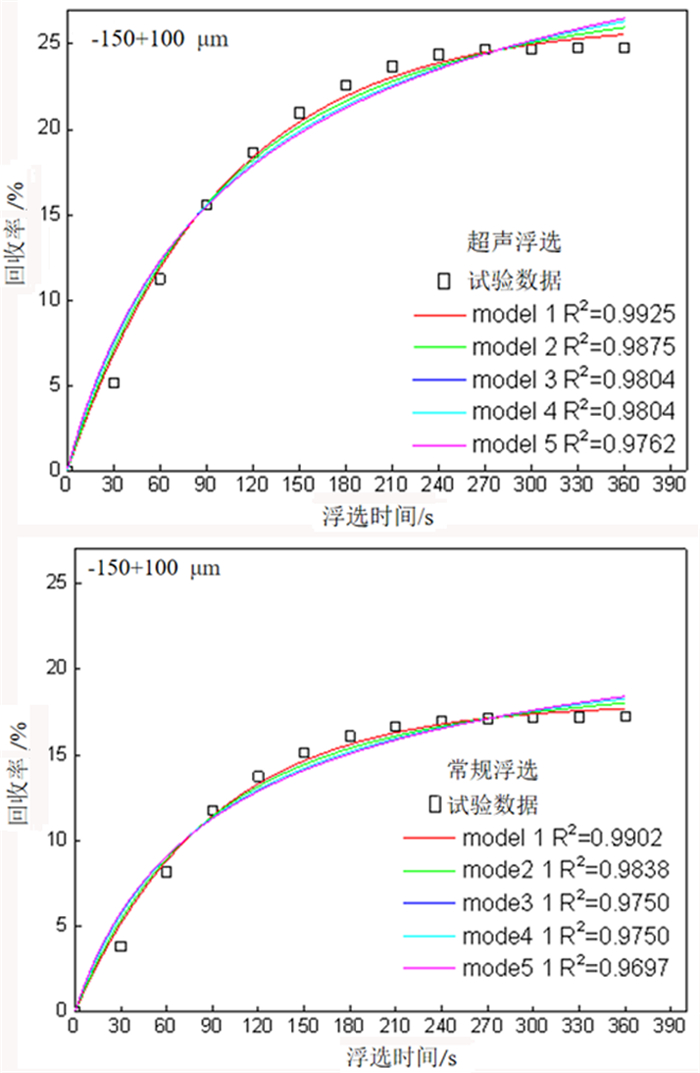

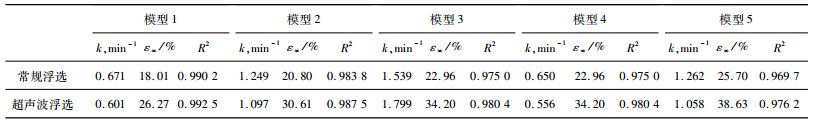

| 图 6 不同动力学模型拟合的比较 Fig.6 Comparison of the different kinetic models fitted to the test data |

对-150+100 μm粒级的黄铁矿,在不同浮选条件下的累积回收率利用origin 9.1分别进行非线性曲线拟合分析。各个模型拟合分析所得的浮选速率常数k、极限回收率和相关性系数R2见表 3,从结果可以看出,五种动力学模型的相关性系数(R2)大于0.960 0,表明所有的动力学模型对试验数据都有很好的拟合效果。与前人的研究结果相符合,X.M.Yuan等人对复杂硫化矿石的浮选动力学统计解释也有相似的结果[15]。他们发现在所有动力学模型中模型1能够很好的符合试验数据,同时模型2对浮选的初始阶段的拟合会更为合理,这是由于模型2简单,在数学上稳定性强,在较宽范围的ε∞和k值条件下可以有很好的拟合效果。

| 表 3 超声波处理对黄铁矿浮选动力学的影响 Table 3 Effect of the ultrasonic treatment on the flotation recovery of pyrite |

|

从表 3可以看出,模型拟合所得的ε∞的值从模型1到模型5逐渐增大,而在模型3和模型4的ε∞值是相同的。超声波作用对黄铁矿浮选有重要影响,同一模型中ε∞和k的值在不同的浮选条件下是不同的,超声波作用可以获得更高的ε∞值,除模型3外所有模型的黄铁矿浮选速率常数在超声波作用下的值都小于常规浮选条件下的值。拟合中模型的R2值的大小越接近1,代表该模型的拟合效果越好,通过比较拟合后的R2的值,模型1的R2值是最大的。说明在所有模型中模型1对试验数据的拟合效果最好,利用经典一级动力学模型(模型1)表示-150+100 μm粒级的黄铁矿浮选动力学过程,可以分别表示为:

超声波浮选: ε=26.27[1-exp(-0.601t)];常规浮选:ε=18.01[1-exp(-0.671t)]。

3.3 超声波的表面清洗作用以上研究表明,高频超声波作用对-150+100 μm粒级的黄铁矿浮选效果影响最为显著,为研究超声波作用机理,利用扫描电镜对超声波作用前后的-150+100 μm粒级的黄铁矿表面进行分析。结果如图 7所示。

|

| A、B为常规浮选条件下所得黄铁矿颗粒在不同放大倍数下的SEM图,A1、B1为超声波处理后所得黄铁矿颗粒在不同放大倍数下的SEM图 图 7 超声波对矿物表面的影响 Fig.7 Effect of the ultrasonic treatment on the Pyrite Surface |

由图 7可以看出,未经超声波处理的黄铁矿表面非常粗糙,覆盖了大量的细颗粒,而超声波处理后的黄铁矿表面非常光滑,而且看不到细颗粒物覆盖的情况。这是由于超声波传播过程中引起体系的宏观湍动以及颗粒的高速冲撞,可以促进细颗粒的分散,使细颗粒从黄铁矿表面脱附;另一方面超声波产生的微射流对固体表面具有剥离和清洗作用,在超声波作用下,黄铁矿表面包裹层更易产生裂缝,从而破碎、脱落,露出新鲜表面,使黄药在黄铁矿表面的吸附增加,提高了黄铁矿的回收率。这与A.R.Videla在用超声波处理尾矿提高铜浮选回收率中的结果是相同的,超声波对矿物表面有清洗作用,可以提高矿物与药剂的作用效率[16]。因此,高频超声波对黄铁矿浮选的协同作用是由于超声波作用对细颗粒矿泥的分散以及对黄铁矿表面的清洗作用造成的。

4 结论(1) 相对于常规浮选,超声波作用可以提高黄铁矿的回收率,在功率为100 W时,135 kHz、35 kHz的超声波使黄铁矿的浮选回收率分别增加了13.86和5.49个百分点;超声波功率相同时,135 kHz的高频超声波的效果要好于35 kHz的。

(2) 超声波作用增加了各粒级下黄铁矿的回收率,其中-150+100 μm粒级的回收率增加最多,相对于常规浮选增加了7.54%,该粒级为高频超声波作用下黄铁矿的最佳浮选粒级。

(3) 利用五个动力学模型对-150+100 μm粒级的黄铁矿累积回收率进行非线性回归拟合分析得,超声波会影响黄铁矿的浮选速率常数和极限回收率,拟合效果最好的是经典一级动力学模型(模型1),所得动力学方程可以分别表示为超声波浮选:ε=26.27[1-exp(-0.601t)];标准浮选:ε=18.01[1-exp(-0.671t)]。

(4) SEM研究表明,高频超声波对黄铁矿表面有显著的清洗作用,可脱除矿物表面罩盖的矿泥等脉石颗粒,从而得到新鲜表面,这样更有利于黄药的吸附并促进黄铁矿浮选。

| [1] |

苏超, 申培伦, 李佳磊, 等. 黄铁矿浮选的抑制与解抑活化研究进展[J]. 化工进展, 2019, 38(4): 1921-1929. |

| [2] |

宋国君, 邓久帅, 先永骏, 等. 黄铁矿解抑活化机理研究现状及进展[J]. 矿物学报, 2017, 37(3): 328-332. |

| [3] |

吕沛超, 卢毅屏, 冯博, 等. 超声波对金川硫化镍矿浮选的作用研究[J]. 有色金属(选矿部分), 2015(4): 34-38. DOI:10.3969/j.issn.1671-9492.2015.04.009 |

| [4] |

欧阳嘉骏, 陈艺锋, 王宇菲, 等. 超声波强化铝土矿浮选脱硫研究[J]. 中国矿山工程, 2015, 44(2): 15-18. DOI:10.3969/j.issn.1672-609X.2015.02.005 |

| [5] |

康文泽, 荀海鑫, 李明明. 超声波预处理对稀缺难浮煤浮选的作用[J]. 中国矿业大学学报, 2013, 42(4): 625-630. |

| [6] |

杨丽君, 梁殿印, 韩登峰, 等. 超声波对浮选柱选钼过程中细粒尾矿再选的试验研究[J]. 有色金属(选矿部分), 2011(4): 51-55. DOI:10.3969/j.issn.1671-9492.2011.04.013 |

| [7] |

OZKAN S G. Beneficiation of magnesite slimes with ultrasonic treatment[J]. Minerals Engineering, 2002, 15(1): 99-101. |

| [8] |

KANG W, XUN H, KONG X, et al. Effects from changes in pulp nature after ultrasonic conditioning on high-sulfur coal flotation[J]. Mining Science and Technology (China), 2009, 19(4): 498-502+507. DOI:10.1016/S1674-5264(09)60093-4 |

| [9] |

ALDRICHl C, FENG D. Effect of ultrasonic preconditioning of pulp on the flotation of sulphide ores[J]. Minerals Engineering, 1999, 12(6): 701-707. DOI:10.1016/S0892-6875(99)00053-9 |

| [10] |

缪亚兵, 邓海波, 徐轲. 萤石在油酸和水玻璃体系中的浮选动力学模型及浮选行为研究[J]. 化工矿物与加工, 2015, 44(7): 13-17. |

| [11] |

崔伟勇, 张覃, 邱跃琴, 等. 捕收剂GJBW作用下胶磷矿浮选动力学研究[J]. 化工矿物与加工, 2015, 44(1): 11-13. |

| [12] |

何丽萍. 铜铅锌硫化矿浮选动力学研究[D]. 赣州: 江西理工大学, 2008.

|

| [13] |

ZHANG H, LIU J, CAO Y, et al. Effects of particle size on lignite reverse flotation kinetics in the presence of sodium chloride[J]. Powder technology, 2013, 246: 658-663. DOI:10.1016/j.powtec.2013.06.033 |

| [14] |

TAO D. Role of bubble size in flotation of coarse and fine particles-a review[J]. Separation Science and Technology, 2005, 39(4): 741-760. DOI:10.1081/SS-120028444 |

| [15] |

YUAN X M, PALSSON B I, FORSSBERG K S E. Statistical interpretation of flotation kinetics for a complex sulphide ore[J]. Minerals Engineering, 1996, 9(4): 429-442. DOI:10.1016/0892-6875(96)00028-3 |

| [16] |

VIDELA A R, MORALES R, SAINT-JEAN T, et al. Ultrasound treatment on tailings to enhance copper flotation recovery[J]. Minerals Engineering, 2016, 99: 89-95. |

2021

2021