| 安徽白象山铁选厂一段球磨优化及离散元仿真模拟分析 |

2. 矿冶过程自动控制技术国家(北京市)重点实验室,北京 100070;

3. 省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093;

4. 玉溪师范学院 化学生物与环境学院,云南 玉溪 653100

2. State (Beijing) Key Laboratory of Automatic Control Technology of Mining and Metallurgical Processes, Beijing 100070, China;

3. State Key Laboratory of Clean Utilization of Complex Nonferrous Metal Resources, Ministry of Provincial Affairs, Kunming 650093, Yunnan, China;

4. School of Chemistry, Biology and Environment, Yuxi Teachers College, Yuxi 653100, Yunnan, China

我国铁矿资源丰富且分布广泛,但也存在着嵌布粒度细、品位低、矿石难选等诸多问题[1-4]。因此提高铁矿资源利用率变得尤为重要, 而磨矿作业对提升矿石利用率有着较大的影响,同时磨矿作业作为初步的加工作业主要将矿物研磨破碎至合适的解离度,故其产品的好坏将对选厂后续的整个分选作业有着至关重要的影响[5-8]。在磨机工作过程中有很多因素会影响磨矿产品的好坏,诸如矿浆质量浓度、衬板形状、磨机转速率、介质充填率、介质配比等[9-15]。研究发现,精确的介质配比对于改善磨矿产品粒度分布及矿物解离度有着直接的影响[16-19]。通过测定力学性质、原矿粒度特性并结合段式球径半理论公式确定磨矿介质配比,具有精确的破碎效果,更高效地将球磨机的动能转化为介质的冲击和研磨的能量,可以有效地减少磨矿产品粗粒级产率,同时还具有较高的研磨面积,在确保较低过磨粒级的情况下能更高效地磨碎矿料。

安徽白象山选厂一段Φ3.6 m×6.0 m球磨机旋流器溢流-0.074 mm含量为77.38%,-0.019 mm含量49.96%,占-0.074 mm粒级含量的64.56%;-0.010 mm含量25.77%,占-0.074 mm粒级含量的33.30%,过粉碎现象明显。分级量效率45.70%,分级质效率41.98%,均偏低;一段返砂比676%,循环负荷偏大。针对上述问题,对一段介质进行重新配比,并对比各个方案的指标选取最优介质方案,同时对推荐及现场方案进行离散元仿真模拟,以进一步验证推荐方案的可行性,达到提高一段球磨工艺指标的目的。

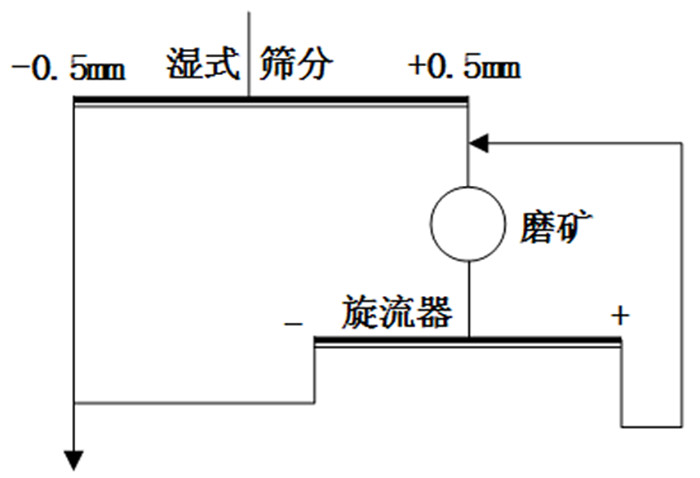

1 试验原料与方法 1.1 试验原料试验原料取自安徽白象山铁矿,在现场工艺内选取9块(矿石力学性质样品均取自白象山井下实际生产时的矿石)具有代表性的矿石进行力学性质的测定,根据现场实际磨矿工艺流程采样,现场流程见图 1,现场一段球磨机给矿包括湿式筛分+0.5 mm和一段检查分级旋流器沉砂,分开采样按湿式筛分+0.5 mm与一段检查分级旋流器沉砂质量比1:6.76共取200 kg, 对所取样品分别筛分确定磨机给矿粒度分布及组成比例,用作对比磨矿试验的矿料。

|

| 图 1 白象山一段磨矿流程 Fig.1 One-stage grinding process in Baixiangshan |

1.2 磨矿方案确定

采用段希祥教授提出的段式球径半理论公式[见式(1)[20]],结合现场矿石的力学性质及一段磨机全给矿(湿式筛分+0.5 mm、旋流器沉砂)的粒度特性以此确定磨矿所需的钢球尺寸及合适的比例,作为推荐方案,并对平均球径较推荐方案分别有所提高或降低设立偏大方案及偏小方案,用于验证较大及较小钢球配比情况下对矿石的破碎及各粒级生成情况。

| $ {D_b} = {K_c} \times \frac{{0.5224}}{{{\Psi ^2} - {\Psi ^6}}} \times \sqrt[3]{{\frac{{{\sigma _{\rm{压}}}}}{{10{\rho _e}{D_0}}} \times {d_f}}} $ | (1) |

式中:Db—特定磨矿条件下给矿粒度d所需的精确球径,cm;Kc—综合经验修正系数;Ψ—磨机转速率,%;σ压 —岩矿单轴抗压强度,kg/cm2;ρe—钢球在矿浆中的有效密度,g/cm3;D0—磨内钢球“中间缩聚层”直径;df—磨机给矿95%过筛粒度,mm。

1.3 磨矿试验将湿式筛分+0.5 mm和一段旋流器沉砂按质量比1:6.76混合共计10 kg,在Φ450 mm×450 mm实验室球磨机中进行,磨机转速率75%、介质充填率38%,与现场一致,磨矿产品-0.074 mm含量与现场相当,采用现场介质配比探索磨矿时间为25 min, 对所得磨矿产品取样、制样、筛分、水析。记录各粒级磨矿产品产率,对比各项指标确定最佳磨矿介质配比方案。

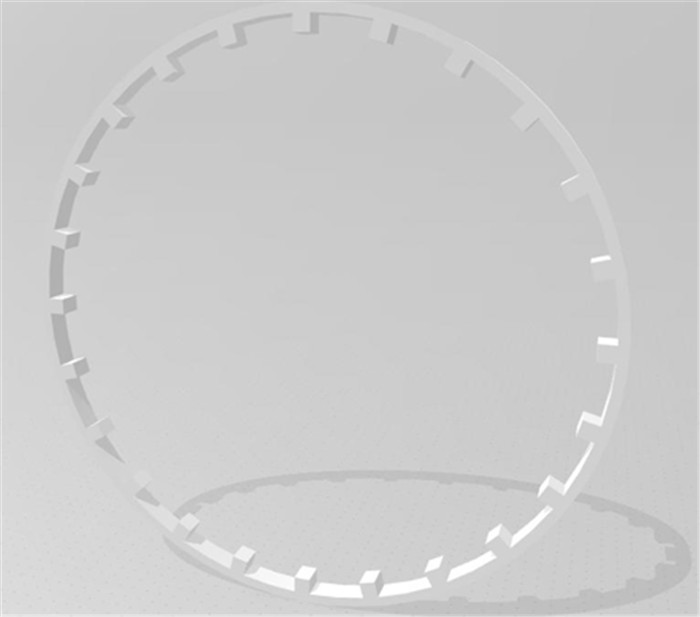

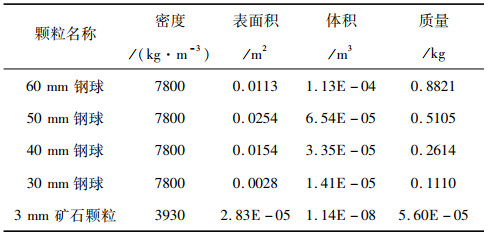

1.4 离散元仿真模拟试验以安徽白象山选场Φ3.6 m×6.0 m球磨机为原型,将球磨机筒体看作一个整体,截取整个球磨机的300 mm作为离散元仿真对象, 使用SolidWorks软件对磨机筒体建模,筒体模型见图 2。模拟过程中所需要的接触参数见表 1,所添加的介质及矿物颗粒均简化为球形颗粒,各颗粒参数见表 2。磨机转速率设置与现场一致,模拟中颗粒生成时间设置为1 s,总模拟时间设定为20 s,选取磨机稳定运行后10~18 s时的模拟数据进行分析,模拟过程中不考虑液相的影响因素,单纯只考虑干燥情况下介质对矿石的碰撞能量变化。对推荐方案及现场方案球磨机内颗粒的运动状态进行模拟,以此验证推荐方案的可行性。

|

| 图 2 球磨机仿真模型 Fig.2 Ball mill simulation model |

| 表 1 离散元接触参数设定 Table 1 Contact parameter setting of the discrete elements |

|

| 表 2 离散元颗粒参数设定 Table 2 Particle parameter setting of the discrete elements |

|

2 试验结果分析 2.1 力学性质分析

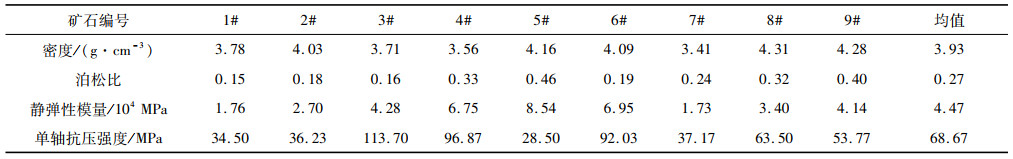

分别对选取的9块具有代表性的矿石样品标号进行力学性质测定,每块矿石所测定的密度、泊松比、静弹性模量及单轴抗压强度并计算平均值,计算结果见表 3。

| 表 3 力学性质测定结果 Table 3 Results of mechanical properties test |

|

通过表 3得出如下结论: (1)矿石平均密度为3.93 g/cm3,介于2.5~4.0 g/cm3,整体属于比重较大的矿石,易沉积在磨矿分级循环中难以排出,容易产生过粉碎;(2)矿石平均泊松比为0.27,部分矿石韧性较大,比较难磨,需增强研磨能力来磨碎这部分韧性大的矿石;(3)矿石静弹性模量平均值为4.47×104 MPa,大于脆性石灰石弹性模量,可见部分矿石相对较脆;(4)矿石单轴抗压强度平均为68.67 MPa,即普氏硬度系数约为6.87[f (普式硬度系数)=单轴抗压强度(MPa)/10],整体属于中等硬度矿, 表明矿石可磨性较差;(5)由于矿石的力学性质分布不均匀,故在磨矿生产过程中,需要综合考虑矿石的不均匀性,既要降低对脆性矿石的过粉碎,还要考虑韧性大的矿石可以得到有效破碎,综合考虑各方面因素来精准确定磨矿介质尺寸及比例才能达到最佳的磨矿效果。

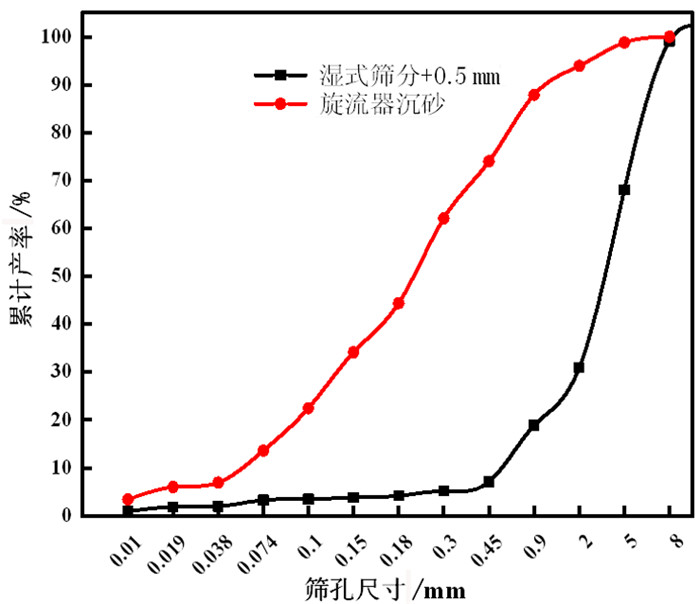

2.2 原矿粒度特性对一段球磨机给矿湿式筛分+0.5 mm、一段检查分级旋流器沉砂分别进行筛分分析,所得结果绘制粒度特性曲线,见图 3。

|

| 图 3 球磨机给矿粒度特性曲线 Fig.3 Characteristic curve of the ball mill feed size |

从图 3可以得出: (1)矿料95%最大过筛粒度为7.60 mm,以此确定磨矿介质所需要的最大球径,保证具有较好的冲击粉碎效果;(2)在湿式筛分+0.5 mm中-0.074 mm含量仅为3.28%,表明矿石部分偏硬,将该部分矿石研磨至合格粒级所需的时间也会增加,需要钢球提供更高的冲击力,在旋流器沉砂中-0.074 mm含量为13.60%,含量比较合理,但-0.15 mm含量为34.14%,含量较高。其原因在于磨矿介质配比不够精确,使得分级旋流器效率过低,致使磨矿产品粒度分布不均;(3)综合来看,磨矿产品粒度特性差,原因在于磨矿介质比例分布不均,使得磨矿产品粒级分布差。因此本次研究通过结合矿石力学性质及球磨机给矿粒度特性对安徽白象山选厂一段球磨机介质配比进行优化,达到优化产品指标的目的。

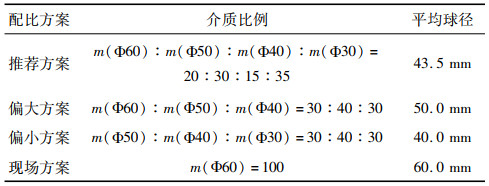

2.3 磨矿试验方案针对矿石力学性质,结合段式球径半理论公式及一段磨机全给矿(湿式筛分+0.5 mm、一段检查分级旋流器沉砂)粒度特性得出推荐方案配比见表 4,试验方案见表 5。

| 表 4 推荐方案配比确定 Table 4 Determination of the recommended program ratio |

|

| 表 5 磨矿介质配比方案 Table 5 Scheme of the grinding medium ratio |

|

2.4 磨矿对比试验

对磨矿试验产品进行筛分,为更直观地比较各个方案的磨矿效果,通过对以下的指标分析比较:(1)-0.074 mm(合格粒级)、+0.15 mm(粗粒级)级别产率,该指标用以判断各方案磨矿能力及对粗颗粒矿物的破碎能力;(2)(-0.15+0.010) mm(可选级)、(-0.074+0.019) mm(易选级)级别产率,该指标用以判断磨矿方案对中间粒级的保护作用;(3)磨矿技术效率E技,该指标可以在技术层面对磨矿效果的好坏进行评价,E技越高证明磨矿效果较好,反之则较差。

2.4.1 磨矿效果比较通过筛分、水析获得磨矿产品中粗粒级、合格粒级、可选级、易选级的级别产率,结果见图 4。

|

| 图 4 磨矿产品指标对比 Fig.4 Comparison of the grinding product indicators |

由图 4可知:(1)现场方案及偏大方案的粗粒级产率偏高,分别为15.07%、7.84%,其原因在于介质配比方案平均球径相对较大,使得有效磨矿面积减小,无法有效破碎+0.15 mm粗粒级产品,磨矿能力差,故舍弃;(2)偏小方案+0.15 mm含量虽较推荐方案有所降低,但可选级、易选级的产率较推荐方案均有所下降,同时偏小方案所产生的过磨粒级也较多,故舍弃;(3)综上可以清晰地判断出推荐方案相较于其他方案,具有较优的粗粒级破碎能力,细粒级产出能力也相对较好,同时还可以保证矿物不被过粉碎的情况下提高中间可选及易选级产率,使矿物达到较好的解离度。

2.4.2 磨矿技术效率对比分析磨矿技术效率可以科学地评估在不同的磨矿方案下磨矿效果的好坏,是磨矿中重要的评定指标,计算公式见式(2)[20],计算结果见图 5。

| $ {E_{\rm{技}}} = \frac{{\gamma - {\gamma _1}}}{{100 - {\gamma _1}}} - \frac{{{\gamma _3} - {\gamma _2}}}{{100 - {\gamma _2}}} \times 100\% $ | (2) |

式中:γ1—磨机给矿中小于粗粒级(-0.15 mm粒级)含量;γ2—磨机给矿中小于过粉碎粒级(-0.019 mm粒级)含量;γ—球磨机排矿中小于粗粒级(-0.15 mm粒级)含量;γ3—磨机排矿中小于过粉碎粒级(-0.019 mm粒级)含量。

通过计算,推荐、偏大、偏小及现场方案磨矿技术效率结果见图 5,各个方案的技术效率分别为51.51%、47.93%、50.99%、46.35%,其中偏大方案、现场方案的技术效率偏低,原因在于这两种配比方案的平均球径较大,致使磨矿面积不足,对大颗粒矿物无法有效破碎,同时平均球径较大对矿石冲击破碎能力较强致使矿物过粉碎较为严重。推荐方案较偏小方案提高了0.52百分点。可见精确球比科学地减低介质配比的平均球径,增大磨机内的研磨面积,可有效地减少磨矿产品中粗粒级含量,提高合格粒级的比例。有效地提高磨矿技术效率,对于提升磨矿效果具有积极的意义。

|

| 图 5 各方案磨矿技术效率对比 Fig.5 Comparison of the efficiency of grinding technology for each option |

2.5 推荐及现场方案离散元结果分析

球磨机在运行过程中磨矿介质在衬板的带动下做运动,由于球磨机内环境封闭无法直观地观察球磨机内颗粒的运动状态,但通过离散元仿真模拟可以一定程度上再现磨机内颗粒的运动状态。并有学者对球磨机内对磨矿影响较大的区域进行相应的命名,分别为冲击区、研磨区、惰性区、泻落区及抛落区[21-22], 见图 6。冲击区及抛落区处介质数量可以体现球磨机对矿石冲击破碎能力,研磨区及泻落区主要对矿石进行研磨,而惰性区处颗粒基本处于蠕动状态对矿石基本没有破碎能力。

|

| 图 6 磨机内区域划分 Fig.6 Zone division in the mill |

2.5.1 磨矿区域分析比较

截取磨机稳定运行后相同时间下的推荐及现场方案磨机内矿石颗粒的分布状态图,见图 7、图 8,并进行直观比较。

|

| 图 7 推荐方案(a)和现场方案(b)12 s时磨机内矿石颗粒分布状态 Fig.7 Particle distribution state map in the mill ore (a-recommended, b-site 12 s) |

|

| 图 8 推荐方案(c)和现场方案(d)14 s时磨机内矿石颗粒分布状态 Fig.8 Particle distribution state map in the mill ore (c-recommended, d-site 14 s) |

由图 7、图 8可知:(1)推荐方案较现场方案惰性区范围显著性下降,可见精确化介质配比能够较好地提高颗粒的活动性,有效减少惰性区范围;(2)推荐方案研磨区及泻落区的颗粒密度及面积相比现场方案也有所增大,故推荐方案的研磨效果有所提升,能够更好地处理给矿中的韧性矿石;(3)从抛落区及冲击破碎区来看,现场方案的颗粒密度大于推荐方案的颗粒密度,可见现场方案具有较强的冲击破碎能力。

综上所述,通过精确化确定介质尺寸及配比降低了介质的平均球径,提高磨机介质在磨机内的运动活性,可以有效地增加磨机内有效的研磨面积,提高了磨机对于韧性矿石的处理能力,减少能量损失,提高能量利用率。

2.5.2 磨机内切向及法向能量对比磨机工作过程在宏观上是介质对矿石冲击从而达到对矿石破碎的目的;但在微观上,介质对矿石的破碎作用力可以分为切向作用力和法向作用力。切向作用力主要用于研磨矿石,法向作用力主要用于冲击破碎矿石[21]。通过对磨机稳定运行的10.0~18.0 s时磨机内介质对矿石的切向及法向碰撞能量导出绘制能量曲线并进行相应的统计。推荐及现场方案切向碰撞及法向碰撞的能量见图 9、图 10。

|

| 图 9 推荐方案(a)和现场方案(b)切向碰撞能量 Fig.9 Diagram of the tangential collision energy diagram(a-recommendation, b- site) |

|

| 图 10 推荐方案(a)和现场方案(b)法向碰撞能量 Fig.10 Diagram of the normal collision energy (a-recommendation, b- site) |

从图 9、图 10可以发现,推荐及现场方案切向及法向的碰撞大体集中在10-7~10-4 J的低能量范围内,当随着碰撞能量的提升碰撞次数逐渐下降,原因在于,在磨矿过程中高能碰撞的次数约占总碰撞次数的2%左右。

对介质-矿石的碰撞能量统计发现,随着介质尺寸的增加碰撞总能量也会相应地下降,其原因在于随介质尺寸的增加在磨机充填率不变的情况下60 mm钢球介质数量也会相应地下降,故对矿石的有效碰撞概率也会下降, 所以能量会出现下降,统计结果见表 6。

| 表 6 推荐及现场方案切向能量、法向能量统计 Table 6 Tangential energy and normal phase energy statistics of recommended and on-site plans |

|

推荐方案的法向碰撞能量相较现场方案仅降低4.15%,可见精确化的装补球措施可以弥补大尺寸钢球较少带来的冲击破碎不足的缺点,切向碰撞能量较现场提高了69.04%,可见推荐方案具有较好的研磨效果,符合磨矿对比试验分析结果。离散元仿真结果同试验结果相一致。

最终确定安徽白象山选场一段球磨机介质配比为推荐方案: m(Φ60):m(Φ50):m(Φ40):m(Φ30)=20:30:15:35。

3 结论(1) 对现场矿样进行力学性质测定与分析表明,矿石平均容重为3.93 g/cm3,矿石平均泊松比为0.27,矿石静弹性模量平均值为4.47×104 MPa,矿石普氏硬度系数为6.87,确定矿石性质分布不均,既具有高韧性难磨矿石同时具有部分脆性易磨矿石。

(2) 对比磨矿试验产品粗粒级、合格粒级、可选级、易选级产率及磨矿技术效率进行对比,推荐方案的各项指标均高于现场方案。

(3) 离散元仿真结果发现, 推荐方案较现场方案法向碰撞能量仅下降4.15%,切向碰撞能量提高了69.04%,可见推荐方案既具有较好的冲击破碎能力又具有较好的研磨破碎能力,对于现场性质不均匀的矿石可以具有较好的磨矿效果。

(4) 确定安徽白象山一段球磨机介质配比方案为m(Φ60):m(Φ50):m(Φ40):m(Φ30)=20:30:15:35。

| [1] |

吕晓艳. 铁矿选矿技术和工艺方法探讨[J]. 中国金属通报, 2018(7): 216-218. LYN X Y. Exploration of iron ore beneficiation technology and process methods[J]. China Metal Bulletin, 2018(7): 216-218. DOI:10.3969/j.issn.1672-1667.2018.07.131 |

| [2] |

张亚明, 王雪峰, 李文超. 铁矿资源综合利用效益评价体系研究[J]. 中国国土资源经济, 2019, 32(4): 43-48. ZHANG Y M, WANG X F, LI W C. Research on the evaluation system of the benefit of comprehensive utilization of iron ore resources[J]. China Land and Resources Economy, 2019, 32(4): 43-48. |

| [3] |

赵立群, 王春女, 张敏, 等. 中国铁矿资源勘查开发现状及供需形势分析[J]. 地质与勘探, 2020, 56(3): 635-643. ZHAO L Q, WANG C N, ZHANG M, et al. Analysis of the current situation of iron ore resources exploration and development and supply and demand situation in China[J]. Geology and Exploration, 2020, 56(3): 635-643. |

| [4] |

姜雪薇. 中国铁矿行业发展现状及前景分析[J]. 中国金属通报, 2017(7): 161-160. JIANG X W. Analysis of the development status and prospect of China's iron ore industry[J]. China Metal Bulletin, 2017(7): 161-160. |

| [5] |

杨松荣, 蒋仲亚. 碎磨工艺及应用[M]. 北京: 冶金工业出版社, 2013. YANG S R, JIANG Z Y. Crushing and grinding processes and applications[M]. Beijing: Metallurgical Industry Press, 2013. |

| [6] |

毛勇, 王泽红, 田鹏程, 等. 磨矿对矿物浮选行为的影响及助磨剂的作用[J]. 矿产保护与利用, 2020, 40(6): 162-168. MAO Y, WANG Z H, TIAN P C, et al. Effect of grinding on mineral flotation behavior and the role of grinding aids[J]. Conservation and Utilization of Mineral Resources, 2020, 40(6): 162-168. |

| [7] |

黄子杰, 孙伟, 高志勇. 磨矿对矿物表面性质和浮选行为的影响[J]. 中国有色金属学报, 2019, 29(11): 2671-2680. HUANG Z J, SUN W, GAO Z Y. Effect of grinding on surface properties and flotation behavior of minerals[J]. Chinese Journal of Nonferrous Metals, 2019, 29(11): 2671-2680. |

| [8] |

聂梦宇, 韩跃新, 李艳军. 磨矿介质对闪锌矿浮选行为的影响研究[J]. 金属矿山, 2019(2): 163-167. NIE M N, HAN Y X, LI Y J. Study on the influence of grinding media on the flotation behavior of sphalerite[J]. Metal Mine, 2019(2): 163-167. |

| [9] |

刘志伟. 磨机磨矿效率影响因素分析[J]. 有色金属(选矿部分), 2018(4): 66-69. LIU Z W. Analysis of factors affecting grinding efficiency of mill[J]. Nonferrous Metals (Mineral Processing Part), 2018(4): 66-69. |

| [10] |

陈勇, 宋永胜, 温建康, 等. 磨矿介质运动状态对锡石多金属硫化物选择性磨矿的影响[J]. 中国矿业, 2021, 30(12): 128-133. CHEN Y, SONG Y S, WEN J K, et al. Effect of grinding media motion state on selective grinding of cassiterite polymetallic sulfides[J]. China Mining, 2021, 30(12): 128-133. |

| [11] |

刘凤春, 崔振坤, 丁明星. 磨矿介质对磨矿细度的影响[J]. 山东理工大学学报(自然科学版), 2021, 35(6): 63-66. LIU F C, CUI Z K, DING M X. Effect of grinding media on grinding fineness[J]. Journal of Shandong University of Technology (Natural Science Edition), 2021, 35(6): 63-66. |

| [12] |

王德金, 刘少君, 杨健. 磨矿作业在实际生产中影响磨矿效率的因素分析[J]. 世界有色金属, 2020(13): 211-212. WANG D J, LIU S J, YANG J. Analysis of factors affecting grinding efficiency of grinding operations in actual production[J]. World Nonferrous Metals, 2020(13): 211-212. |

| [13] |

蔡爽, 蔡威, 滕桂平, 等. 矿浆浓度及粒度组成对某锌浸出渣分离粒度及磨矿参数的影响[J]. 矿产综合利用, 2018(4): 46-49+36. CAI S, CAI W, TENG G P, et al. Influence of slurry concentration and particle size composition on the separation particle size and grinding parameters of a zinc leaching slag[J]. Mineral Comprehensive Utilization, 2018(4): 46-49+36. |

| [14] |

王继生, 卢建坤, 马伟, 等. 衬板形状对大型球磨机磨矿效率的影响[J]. 矿山机械, 2013, 41(8): 68-72. WANG J S, LV J K, MA W, et al. Effect of liner shape on grinding efficiency of large ball mill[J]. Mining Machinery, 2013, 41(8): 68-72. |

| [15] |

李国宗. 球磨机筒体衬板形状对磨矿生产率影响的探讨[J]. 铜业工程, 2001(4): 65-66. LI G Z. Exploration of the influence of ball mill cylinder liner shape on grinding productivity[J]. Copper Engineering, 2001(4): 65-66. |

| [16] |

张祖刚, 毕兵兵, 周润, 等. 球磨机精确化装补球应用实践[J]. 现代矿业, 2017, 33(12): 149-151. ZHANG Z G, BI B B, ZHOU R, et al. Application practice of precise ball loading and replenishment in ball mill[J]. Modern Mining, 2017, 33(12): 149-151. |

| [17] |

汪太平, 肖庆飞, 李博, 等. 精确化装补球制度在冬瓜山铜矿的应用研究[J]. 昆明理工大学学报(自然科学版), 2015, 40(4): 23-27. WANG T P, XIAO Q F, LI B, et al. Study on the application of precise loading and replenishment ball system in Dongguashan copper mine[J]. Journal of Kunming University of Science and Technology (Natural Science Edition), 2015, 40(4): 23-27. |

| [18] |

康怀斌, 肖庆飞, 秦洪训, 等. 精确化装补球方法在大尹格庄金矿中的应用研究[J]. 黄金, 2015, 36(6): 53-56. KANG H B, XIAO Q F, QIN H X, et al. Study on the application of precise loading and replenishment ball method in Dayingzhuang gold mine[J]. Gold, 2015, 36(6): 53-56. |

| [19] |

罗春梅, 郭永杰, 段希祥. 精确化装补球方法对选矿指标影响的研究[J]. 矿冶, 2008, 17(4): 19-23. LUO C M, GUO Y J, DUAN X X. Study on the effect of precise ball loading and replenishment method on the beneficiation index[J]. Mineralogy, 2008, 17(4): 19-23. |

| [20] |

段希祥. 碎矿与磨矿[M]. 北京: 冶金工业出版社, 2012: 210-213. DUAN X X. Ore crushing and grinding[M]. Beijing: Metallurgical Industry Press, 2012: 210-213. |

| [21] |

OWEN P, CLEARY P W. The relationship between charge shape characteristics and fill level and lifter height for a SAG mill[J]. Minerals Engineering, 2015, 83: 19-32. |

| [22] |

路和, 戴丽莉, 姚荣斌, 等. 球磨机研磨介质冲击特性和碰撞能量分布特性研究[J]. 有色金属(选矿部分), 2018(6): 77-81. LU H, DAI L L, YAO R B, et al. Research on impact characteristics and collision energy distribution characteristics of ball mill grinding media[J]. Nonferrous metals (mineral processing part), 2018(6): 77-81. |

| [23] |

李腾飞, 林蜀勇, 张博, 等. 不同转速率下球磨机内钢球的碰撞研究[J]. 中南大学学报(自然科学版), 2019, 50(2): 251-256. LI T F, LIN S Y, ZHANG B, et al. Study on the collision of steel balls in ball mills at different rotation rates[J]. Journal of Central South University (Natural Science Edition), 2019, 50(2): 251-256. |

2022

2022