| 硅藻土多孔基板的制备与优化 |

硅藻土是我国重要的非金属矿产资源之一,其探明储量居世界第二和亚洲首位。自20世纪60年代以来,经过50多年的开发和发展,中国的硅藻土加工利用产业已形成仅次于美国的规模[1, 2]。硅藻土矿物成分主要由蛋白石及其变种矿物组成,但不同于一般成因的蛋白石,它为硅藻蛋白石,是由远古地球早期的单细胞生物硅藻死亡以后的硅酸盐遗骸演变而成的化学产物,常伴生有黏土类矿物和碎屑类矿物,有时还伴生有白云石、云母、角门石、辉石、金红石、锆石等矿物[3]。

硅藻土是良好的天然吸附和催化剂载体材料[4]。硅藻土的独特孔隙结构特性和较大的比表面积使其具有极强的吸附能力和释放负离子的特性,这是因为硅藻土表面被大量的羟基和硅羟基所覆盖,这些-OH基团是硅藻土具有高表面活性、强吸附性和耐酸性的本质原因[5],从而使硅藻土在吸附剂和多孔陶瓷中得到广泛应用[6-8]。随着科学技术研究的不断发展,硅藻土的多孔特性在复合材料的应用上也日趋普遍,例如在硅藻土表面负载纳米TiO2颗粒所制备的复合材料具有吸附与光催化两种功能[9-11]。

在纳米材料的制备和应用领域中,为了提高纳米材料的结构性能,对其形貌和尺寸的调控至关重要。纳米材料的制备方法种类繁多,主要可以分为物理方法与化学方法,而通常在纳米材料的制备过程中会引入衬底基板为纳米材料的生长提供有效界面,不同种类基板对纳米材料的成核位点[12]、晶体生长[13]以及形貌控制[14]影响很大;有相关报道指出,基板表面多孔性及粗糙度对纳米材料的生长具有一定的促进作用[15-17]。目前,常用的基板材质以单晶硅、氧化铝、石英及玻璃为主[18-20],这些基板虽然有效可靠,但多以价格高昂的高纯硅源或铝源为原料,且存在表面光滑、易碎、耐高温和耐强酸强碱较差等缺陷,限制了其应用范围。本研究首次提出以来源广泛的天然矿物硅藻土为原料优化制备新型多孔基板。基于硅藻土可烧结及耐酸碱的特性,充分利用了其表面天然多孔的性质,并通过添加造孔剂的方法,进一步提升其孔道性能,最终用以制备出形貌优异的纳米材料。为了获得价格低廉、结构和性能优越的新型基板,本研究采用模压烧结成型法制备出耐高温、耐腐蚀、强度高的新型硅藻土多孔基板,既解决了传统基板成本高、种类相对单一等问题,同时也使硅藻土等非金属矿物材料在功能材料领域得到了拓展性的应用。

1 试验材料与方法 1.1 试验材料采用硅藻土(化学纯)作为基础原料、石墨粉作为造孔剂(纯度99.95%,隐晶质石墨)、聚四氟乙烯(PTFE,化学纯)作为粘结剂以制备硅藻土多孔基板,上述原料均在天津科密欧化学试剂有限公司处购买。

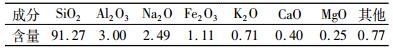

1.1.1 硅藻土硅藻土的化学多元素分析结果如表 1所示。从表中可以看出,本试验所用硅藻土中的SiO2含量很高,约为91.27%,同时还含有少量的其他矿物杂质,如Al2O3、Na2O、Fe2O3、K2O、CaO、MgO等,但杂质含量均相对较低。结果表明,该硅藻土的纯度较高,适合于后续通过烧结工艺制备出多孔基板。

| 表 1 硅藻土化学成分分析结果 /% Table 1 The chemical composition of diatomite |

|

硅藻土从形态上可大致分为筒状、圆盘状、针状、羽状等,因其具有比表面积大、吸附性强、密度低等特点,在涂料制备、污水处理、工业填料制备等方面得到了广泛应用,同时因其价格低廉、储量大、孔隙丰富,是制备多孔陶瓷基板的理想材料。图 1为本试验中所用硅藻土的扫描电子显微镜(SEM)照片,可以看出,硅藻土呈圆盘状,尺寸较为均一,直径在20~30 μm之间,圆盘壁上整齐排列着许多规则的微孔,其微孔直径在几十纳米到几百纳米之间。

|

| 图 1 硅藻土的SEM照片 Fig.1 SEM images of diatomite (a)低倍率SEM照片;(b)高倍率SEM照片 |

1.1.2 石墨粉

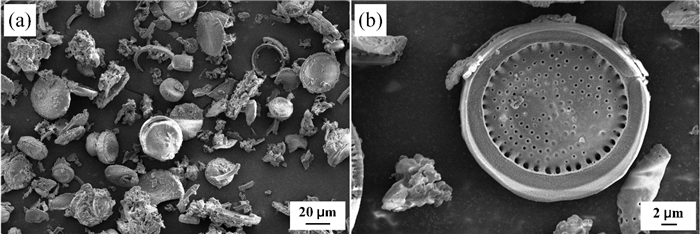

图 2所示为试验中采用的石墨粉颗粒照片,形貌呈椭球型,粒径在20~30 μm左右。由于石墨粉颗粒易脆,若通过研磨混料的方法,会破坏石墨粉颗粒的形貌和大小,并严重影响其造孔效果,所以在石墨粉进行混料时不做研磨处理。

|

| 图 2 石墨粉颗粒的SEM照片 Fig.2 SEM image of carbon powder |

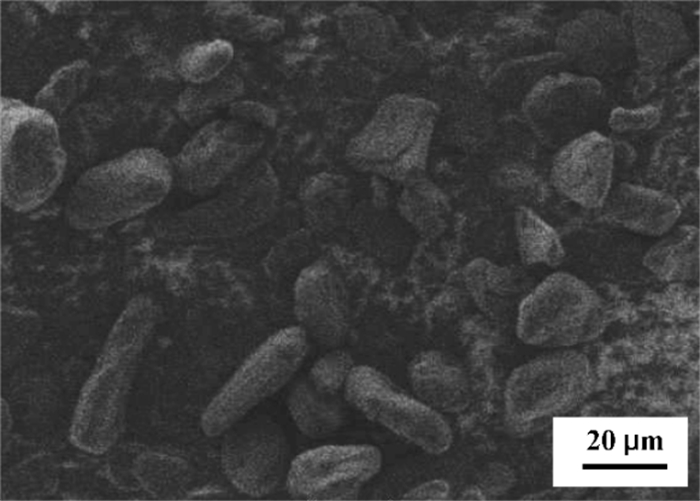

1.2 试验方法

本试验采用如图 3所示的制备流程,将硅藻土、水和玛瑙球按1:5:7的质量比例放入玛瑙球磨罐中,控制球磨机的转速为250 r/min,将球磨8 h后得到的硅藻土料浆烘干后得到硅藻土粉末。将总质量10 g的硅藻土与石墨粉进行混合,然后添加4%的PTFE之后将混合好的原料加入磨具中,用手动压片机在2 MPa压强下进行初压成型并保压30 s,随后将初压成型的基板真空密封后,置于冷等静压机配套的磨具中进行压片成型,保压时间60 s。将压制成型的基板放入高温箱式炉中进行烧结,最后将烧结产物进行打磨清洗即可得到硅藻土多孔基板。

|

| 图 3 硅藻土多孔基板的制备流程图 Fig.3 The flow chart of preparation process of diatomite-based porous substrate |

采用X射线荧光光谱(XRF)对硅藻土的化学成分进行分析;采用三点抗弯强度表征硅藻土多孔基板的力学性能;采用阿基米德排水法测定基板的显气孔率和体积密度;利用SEM、XRD检测手段对基板进行结构表征。

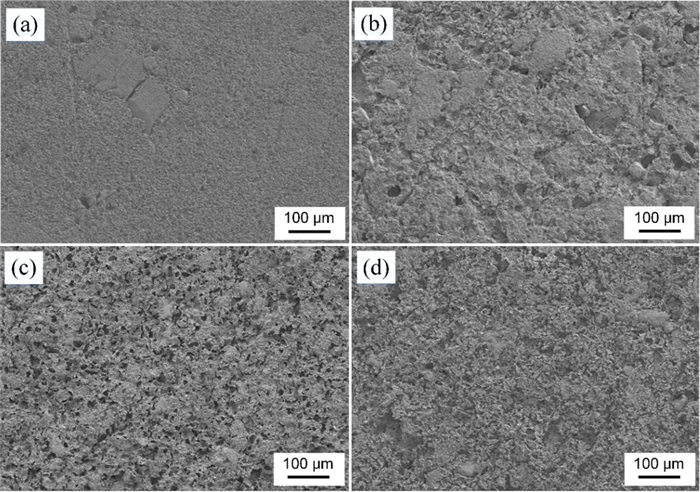

2 结果与讨论 2.1 造孔剂添加量对硅藻土多孔基板结构特性的影响改变混合原料中造孔剂石墨粉的添加量,在成型压力160 MPa、烧结温度1 000 ℃时进行硅藻土基板的制备。图 4所示为获得的硅藻土多孔基板的SEM照片。

|

| 图 4 不同石墨粉添加量条件下所获硅藻土多孔基板的SEM照片 Fig.4 SEM images of diatomite-based porous substrates at different carbon contents (a)0%;(b)25%;(c)40%;(d)55% |

从图 4中可以看出,未添加石墨粉时,基板表面相对光滑且致密,只有少量的孔隙形成。随着石墨粉添加量的增加,基板表面逐渐变粗糙,这是由于石墨粉作为造孔剂在烧结过程中燃烧分解产生的CO2挥发后在基板中留下孔隙;随着石墨粉添加量的增加,所产生的孔隙数量也随之增加;当石墨粉添加量过大时,基板表面因孔隙分布密集而造成孔与孔之间的相互连通,从而产生更大的孔洞或者裂缝,并影响基板的机械强度。比较而言,在石墨粉添加量为40%时所获硅藻土基板的表面形貌较好,表面及内部含有大量的孔隙,孔道分布相对均匀有序,孔径尺寸约在20 μm左右。

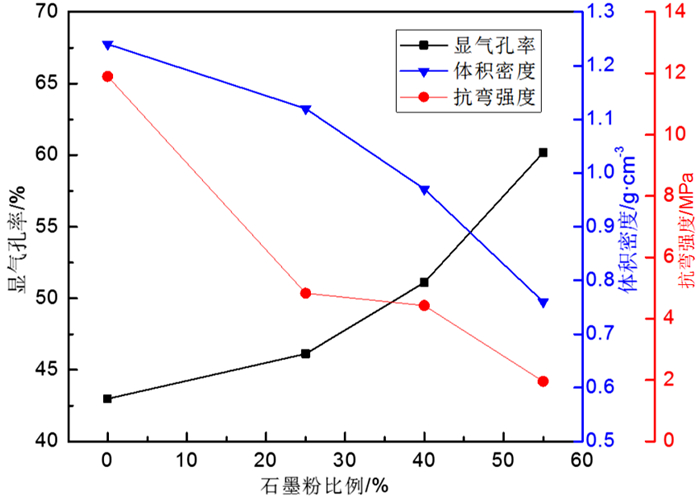

图 5所示为硅藻土多孔基板的显气孔率、体积密度和抗弯强度随石墨粉添加量变化的曲线图。

|

| 图 5 不同石墨粉添加量条件下所获硅藻土多孔基板的结构特性 Fig.5 Structural properties of diatomite-based porous substrates at different carbon contents |

由图 5可知,随着石墨粉添加量的增加,基板的显气孔率随之增加,而体积密度和抗弯强度不断下降。这是因为石墨粉经过烧结生成的CO2挥发后在基板表面和内部形成孔道,故显气孔率随着石墨粉添加量的增加而增加,而孔道数量的增加则使体积密度下降,同时导致基板所承受载荷的横截面积减少,故抗弯强度有所下降。

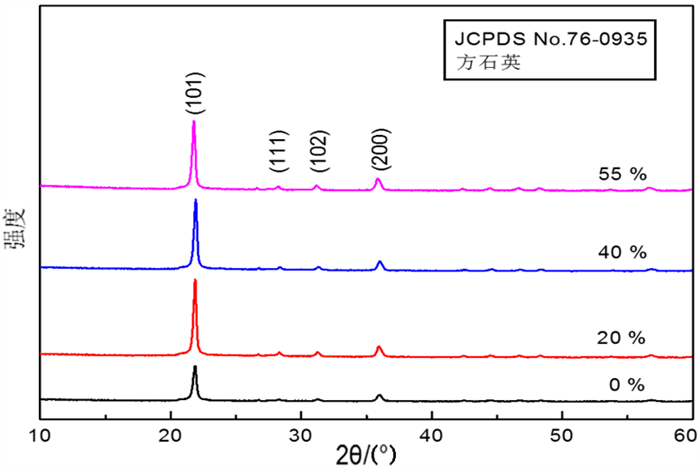

图 6为不同石墨粉添加量条件下所获硅藻土多孔基板的XRD衍射图谱。

|

| 图 6 不同石墨粉添加量条件下所获硅藻土多孔基板的XRD图谱 Fig.6 XRD patterns of diatomite-based porous substrates at different carbon contents |

由图 6可以看出,不同石墨粉添加量所获基板的各衍射峰位置与方石英标准图谱JCPDS PDF#76-0935相一致,表明基板在烧结后主要由方石英相组成,并且没有石墨粉及其他杂质衍射峰的出现。随着石墨粉添加量的增加,方石英衍射峰的强度增加,峰型也更加尖锐。这可能是因为显气孔率越高,基板内空气的渗入提高了方石英相的结晶程度;也可能是由于石墨粉燃烧放热量随着造孔剂添加量的增加而增大,在一定程度上进一步促进了方石英的结晶。

综合考虑硅藻土多孔基板的结构特性,为了在提高基板显气孔率的同时,还可满足具有一定的机械强度,最终选择适宜的石墨粉添加量为40%。

2.2 成型压强对硅藻土多孔基板结构特性的影响在石墨粉添加量为40%、烧结温度为1 000 ℃时,改变硅藻土基板在压片时的成型压强,所获基板的SEM照片如图 7所示。

|

| 图 7 不同成型压强条件下所获硅藻土多孔基板的SEM照片 Fig.7 SEM images of diatomite-based porous substrates prepared at different forming pressures (a)40 MPa;(b)80 MPa;(c)160 MPa;(d)240 MPa |

对图 7分析可知,在较低成型压强条件下,石墨粉在燃烧过程释放的气体大多从固定区域排出,加剧部分孔道扩容,造成基板表面孔道分布相对不均匀。随着成型压强的增加,基板的致密程度增大,使孔道的形成过程变得缓慢,继而使基板表面的孔道更加均匀。在成型压强过大时,由于基板过于致密化,燃烧后的气体难以充分挥发,造成表面孔道均匀程度下降。在成型压强160 MPa时,所获基板的表面结构和形貌明显优于其他条件下的所得基板,这是因为成型压强的适当增大使得基板内部的孔隙被均匀的压缩,石墨粉燃烧后释放出的CO2气体具有相近的挥发速率,从而获得分布均匀、孔径适宜的基板表面。

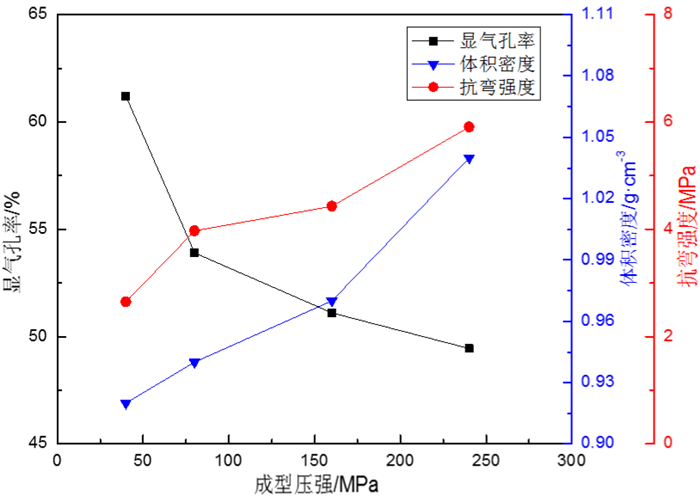

图 8所示为不同成型压强条件下所获基板的显气孔率、体积密度和抗弯强度。

|

| 图 8 不同成型压强条件下所获硅藻土多孔基板的结构特性 Fig.8 Structural properties of diatomite-based porous substrates prepared at different forming pressures |

从图 8可知,随着成型压强的增大,显气孔率逐渐减小,而体积密度则随之增加。这是因为随着成型压强的增加,基板中松散的物料发生位移并填充了气体占用的位置,使得坯体内部变得更加致密,导致石墨粉在燃烧过程中,气体排出变得困难,熔融体状态的硅藻土颗粒发生位移的程度变小,从而导致气孔变小,体积密度增加。同时,随着成型压强的增加,抗弯强度也呈线性增加趋势,这是因为体积密度的增大会导致基板承受载荷的横截面积增大,有利于抗弯强度的增加。

成型压强影响石墨粉颗粒燃烧后留下的孔隙大小和基板致密性以及强度,而对基板的晶相没有明显影响,烧结后基板由方石英相产物组成。当成型压强为160 MPa时,基板的微观形貌明显改善,显气孔率较小,体积密度较大,抗弯强度适宜。

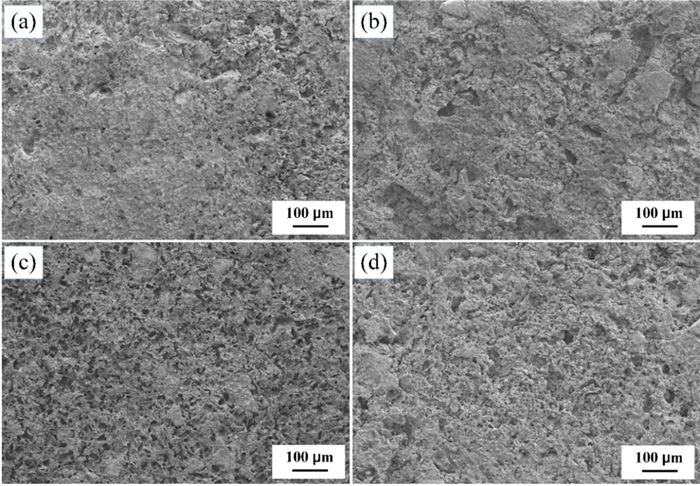

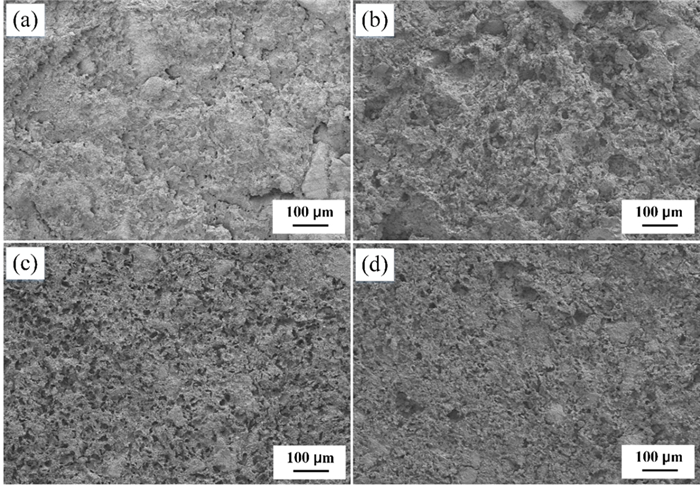

2.3 烧结温度对硅藻土多孔基板结构特性的影响在石墨粉添加量为40%、成型压强为160 MPa的条件下,改变烧结温度以考察其对硅藻土多孔基板结构和形貌的影响,SEM照片如图 9所示。

|

| 图 9 不同烧结温度条件下所获硅藻土多孔基板的SEM照片 Fig.9 SEM images of diatomite-based porous substrates prepared at different sintering temperatures (a)800 ℃;(b)900 ℃;(c)1 000 ℃;(d)1 100 ℃ |

随着烧结温度的升高,基板的表面孔道数量明显增加,致密度也有所提高;当烧结温度过高时,孔道的数量明显下降,而孔道形貌无明显变化,硅藻土颗粒之间致密化程度更高。这是由于烧结温度过高时,使硅藻土颗粒部分由固态转变为液态,填补了硅藻土颗粒之间留下的孔隙,造成部分孔洞被再次覆盖,降低了成孔率。在烧结温度为1 000 ℃时,基板的表面孔道数量明显增加,致密程度也有所提高,且孔道尺寸均匀、孔径适宜。此时基板上较小的孔洞,由于表面能高、烧结活性大,小孔容易被烧死以至于消失,使得孔径变得相对均匀。

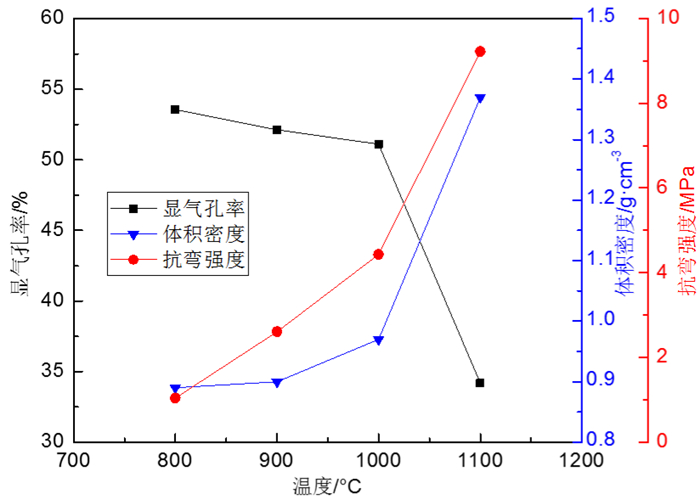

图 10所示为硅藻土基板在不同烧结温度条件下的显气孔率、体积密度和抗弯强度。从图中可以看出,基板的显气孔率随着烧结温度的升高而逐渐下降,体积密度变化总的趋势为逐渐升高。根据相关文献可知[21],硅藻土在1 050 ℃时发生相变,在烧结过程中易产生液相产物而堵塞孔道,使硅藻土颗粒之间的堆积更加紧密,显气孔率急剧下降。抗弯强度随着烧结温度的升高也逐渐提高,这是因为烧结温度的升高会导致更多液相产物生成,发生相变而促进基板的致密化,进而提升了基板的抗弯强度。

|

| 图 10 不同烧结温度条件下硅藻土多孔基板的结构特性 Fig.10 Structural properties of diatomite-based porous substrates prepared at different sintering temperatures |

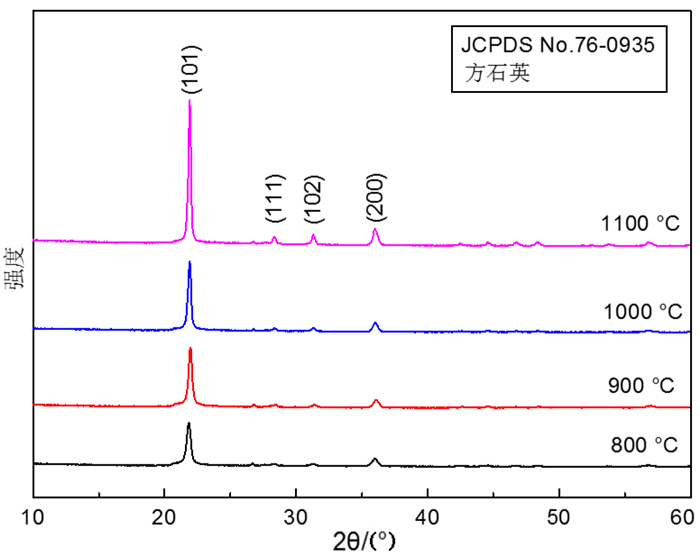

图 11为不同烧结温度条件下所获硅藻土多孔基板的XRD衍射图谱。

|

| 图 11 不同烧结温度条件下硅藻土多孔基板的XRD图谱 Fig.11 XRD patterns of diatomite-based porous substrates prepared at different sintering temperatures |

在烧结温度为800 ℃时,石英的衍射峰及由无定型物质引起的隆起消失,说明石英已完全转化为方石英相。随着烧结温度的继续升高,可以发现方石英相的峰强增加,峰型尖锐,说明方石英相的结晶度增加。

通过上述研究工作,发现在烧结温度为1 000 ℃时,基板表面的孔道分布更加均匀,显气孔率和体积密度都趋于相对稳定,基板具有较好的机械强度。因此,选择1 000 ℃作为制备硅藻土多孔基板的烧结温度。

3 结论(1) 在优化制备条件下获得的用于制备纳米材料的新型硅藻土多孔基板,因其来源广泛和廉价易得的原料及简单的制备工艺,有望替代以价格高昂的高纯硅源或铝源为原材料的传统基板,并利用其天然多孔性质以改善孔道效果,有利于纳米材料的优化合成。

(2) 通过优化试验研究,确定获得硅藻土多孔基板的适宜制备条件为:石墨粉添加量40%、成型压强160 MPa、烧结温度1 000 ℃;此时,硅藻土多孔基板的显气孔率为50.1%,体积密度为0.97 g·cm-3,抗弯强度为4.43 MPa,孔径尺寸约20 μm。

(3) 硅藻土多孔基板的结构特性分析结果表明,随着石墨粉添加量的增加,基板的显气孔率呈上升趋势,而体积密度和抗弯强度呈下降趋势;随着成型压强和烧结温度的增加,基板的显气孔率呈下降趋势,而体积密度和抗弯强度呈上升趋势。

| [1] |

陆浩. 硅藻土资源及开发利用概况[J]. 浙江地质, 2001, 17(1): 52-59. DOI:10.3969/j.issn.1672-6960.2001.01.007 |

| [2] |

张世洋, 张艳松. 中国硅藻土市场现状及未来应用前景分析[J]. 中国矿业, 2015(s1): 14-18. |

| [3] |

孙德文, 宋宝祥. 硅藻土的理化特性及其在造纸领域的应用[J]. 中国造纸, 2010, 29(8): 65-71. DOI:10.3969/j.issn.0254-508X.2010.08.015 |

| [4] |

周婷婷, 吴肇玮, 孟令国, 等. 我国硅藻土加工利用现状与研究进展[J]. 矿产保护与利用, 2017(4): 87-93. |

| [5] |

郑水林, 孙志明, 胡志波, 等. 中国硅藻土资源及加工利用现状与发展趋势[J]. 地学前缘, 2014, 21(5): 274-280. |

| [6] |

Du Y, Wang L, Wang J, et al. Flower-, wire-and sheet-like MnO2-deposited diatomites:highly efficient absorbents for the removal of Cr(Ⅵ)[J]. Journal of Environmental Sciences, 2015, 29: 71-81. DOI:10.1016/j.jes.2014.06.047 |

| [7] |

Altynay A, Saule B, Ye N. Triclosan adsorption from model system by mineral sorbent diatomite[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2017, 532: 97-101. |

| [8] |

ŠaponjićA, StankovićM, MajstorovićJ. Porous ceramic monoliths based on diatomite[J]. Ceramics International, 2015, 41(8): 9745-9752. |

| [9] |

Chen Y, Wu Q, Zhou C. Facile preparation of Ce-doped TiO2/diatomite granular composite with enhanced photocatalytic activity[J]. Advanced Powder Technology, 2018, 29(1): 106-116. DOI:10.1016/j.apt.2017.10.017 |

| [10] |

Gao R Q, Sun Q, Fang Z. Preparation of nano-TiO2/diatomite-based porous ceramics and their photocatalytic kinetics for formaldehyde degradation[J]. International Journal of Mineral, Metallurgy and Materials, 2018, 25(1): 73-79. DOI:10.1007/s12613-018-1548-0 |

| [11] |

Wang B, Zhang G, Leng X. Characterization and improved solar light activity of vanadium doped TiO2/diatomite hybrid catalysts[J]. Journal of Hazardous Materials, 2015, 285: 212-220. DOI:10.1016/j.jhazmat.2014.11.031 |

| [12] |

Chen Z, Pan D, Li Z. Recent advances in tin dioxide materials:some developments in thin films, nanowires and nanorods[J]. Chemical Reviews, 2014, 114(15): 7442-7486. DOI:10.1021/cr4007335 |

| [13] |

Cao X, Lan X, Zhao C. General wet route for the growth of regular anisotropic nanostructures on silicon substrate[J]. Journal of Crystal Growth, 2007, 306(1): 225-232. |

| [14] |

Tomoaki Terasako, Yuki Kawasaki, Masakazu Yagi. Growth and morphology control of β-Ga2O3 nanostructures by atmospheric-pressure CVD[J]. Thin Solid Films, 2016, 620: 23-29. DOI:10.1016/j.tsf.2016.07.074 |

| [15] |

Shekari L, Ramizy A, Omar K. High-quality GaN nanowires grown on Si and porous silicon by thermal evaporation[J]. Applied Surface Science, 2012, 263(24): 50-53. |

| [16] |

Tien L C, Chen Y J. Effect of surface roughness on nucleation and growth of vanadium pentoxide nanowires[J]. Applied Surface Science, 2012, 258(8): 3584-3588. DOI:10.1016/j.apsusc.2011.11.120 |

| [17] |

Rajabi M, Dariani R S, Zad A I. Growth of ZnO nanostructures on porous silicon and oxidized porous silicon substrates[J]. Brazilian Journal of Physics, 2011, 41(2-3): 113-117. DOI:10.1007/s13538-011-0020-7 |

| [18] |

Setti G O, Mamián-López M B, Pessoa P R. Sputtered gold-coated ITO nanowires by alternating depositions from Indium and ITO targets for application in surface-enhanced Raman scattering[J]. Applied Surface Science, 2015, 347: 17-22. DOI:10.1016/j.apsusc.2015.04.053 |

| [19] |

Sitarz M, Kwoka M, Comini E. Surface chemistry of SnO2 nanowires on Ag-catalyst-covered Si substrate studied using XPS and TDS methods[J]. Nanoscale Research Letter, 2014, 9(1): 1-6. DOI:10.1186/1556-276X-9-1 |

| [20] |

Kaur N, Comini E, Poli N G. Nickel oxide nanowires growth by VLS technique for gas sensing application[J]. Procedia Engineering, 2015, 120: 760-763. DOI:10.1016/j.proeng.2015.08.805 |

| [21] |

巫红平, 吴任平, 于岩, 等. 硅藻土基多孔陶瓷的制备及研究[J]. 硅酸盐通报, 2009, 28(4): 641-645. |

2018

2018