| 微波碱性焙烧—水溶含锗氧化锌烟尘回收锗 |

2. 贵州理工学院 材料与冶金工程学院,贵州 贵阳 550003

2. School of Materials and Metallurgical Engineering, Guizhou Institute of Technology, Guiyang 550003, China

锗(Ge)是一种重要的稀散金属,优秀的半导体材料,广泛应用于国防工业、航空航天、电子、光电、医学、能源和现代信息等高科技领域[1]。全世界可开采的锗资源比较匮乏,锗资源勘探程度较低,许多具备较好锗成矿地质条件的地区还未做任何勘探。随着锗的需求量不断扩大,对锗的生产也提出了更高的要求,锗的分离提取研究已经引起越来越多的关注[2]。

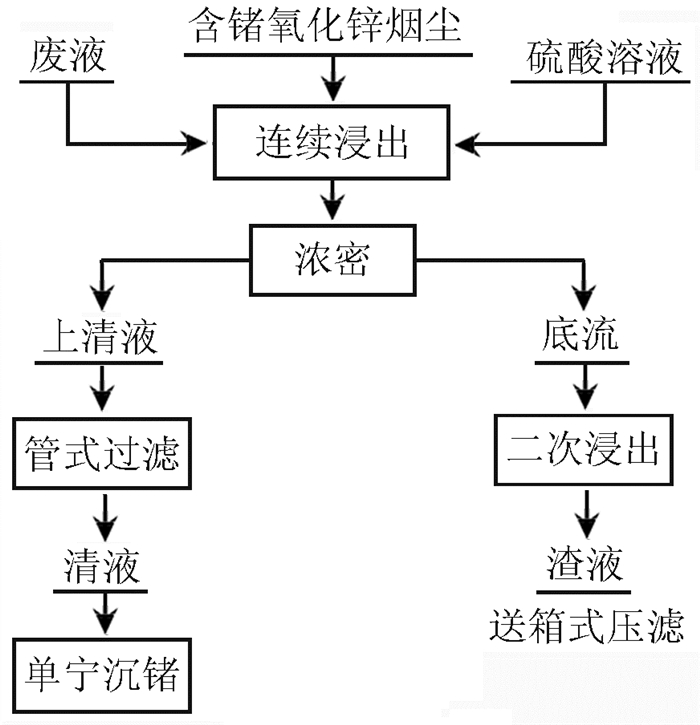

伴生稀散金属锗的氧化铅锌矿资源是提取金属锗及其化合物的重要原料。但该矿物资源锗品位低,难以用选矿的方法富集。为了回收其中的锗、铅、锌、银等有价金属,工业上一般采用先火法富集得到含锗0.05%左右的氧化锌烟尘。现有硫酸浸出含锗氧化锌烟尘的工艺流程如图 1所示。该方法浸出率低,仅为60%左右,严重制约了我国锗资源的综合回收利用。矿物中锗往往与硅、铁等元素以复杂的复合氧化物状态存在,浸出效率低[3]。李琛[4]采用“碱熔—球磨水浸—沉锗”的方法回收硫酸锌酸浸渣,碱熔温度为950~1 100 ℃和时间为1~4 h,碱熔过程可以将难溶的锗氧化物转化为水溶的锗酸盐,锗的直接回收率可以达到80.35%。

|

| 图 1 含锗氧化锌烟尘浸出工艺流程 Fig.1 Leaching technology of zinc oxide dust bearing germanium |

微波具有高效、节能、环保等优点,已经在低品位矿、难处理矿和多金属共生矿的预处理[5-9]方面有了一定的应用。王娜[10]在750 ℃下微波焙烧石煤矿3 h,矿样中有10%左右的矿粒爆裂。彭金辉等[11]研究了钛精矿微波加热干燥所用时间仅为传统干燥箱所用时间的1/105,微波加热干燥的最大脱水率比传统干燥箱大0.621%。付润泽[12]研究表明微波处理40 s可使惠民铁矿的可磨性有所提高。Li等[4]研究发现,经过微波处理的氧化锌烟尘可以使F和Cl的脱除效率达到92.6%和90.2%。Ali和Bradshaw[13]研究表明对包含不同微波吸收能力矿物组分的物料进行微波加热时,与细粒矿物相比,粗粒矿物产生更多的裂隙。Yang等[14]用微波相变与浸出耦合技术处理硫化锌矿,与传统电阻加热炉比,锌的浸出率高且能耗低。上述文献表明微波能对矿物具有选择性解理的作用,这种作用将对后续矿物冶金过程产生较大影响[2]。

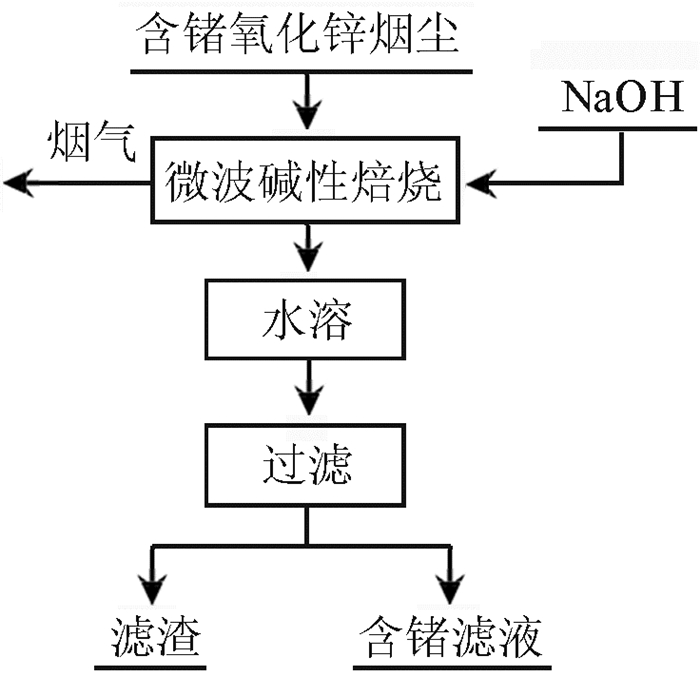

本文以含锗氧化锌烟尘为原料,旨在改进回转窑挥发—硫酸浸出—丹宁沉锗法中硫酸浸出部分,进一步降低碱性焙烧温度与时间,提出并开展微波碱性焙烧—水溶含锗氧化锌烟尘新工艺的基础研究,具体工艺流程如图 2。

|

| 图 2 微波碱性焙烧—水溶工艺流程图 Fig.2 The process flowchart of microwave alkaline roasting-water dissolving |

1 试验 1.1 原料分析

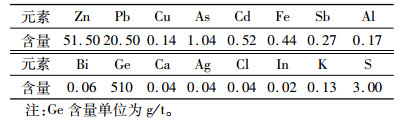

含锗氧化锌烟尘原料取自云南某公司。将具有典型代表性的含锗氧化锌烟尘样品送往昆明冶金研究院分析测试中心进行了全元素化学成分测定,结果如表 1所示。

| 表 1 含锗氧化锌烟尘原料的化学成分 /% Table 1 Major chemical ingredients of zinc oxide dust bearing germanium |

|

由表 1可以看出,试验所用的含锗氧化锌烟尘中的化学成分复杂,主要有价元素Zn、Pb和Ge的品位分别为51.50%、20.50%、510 g/t。

1.2 锗含量测定本试验采用萃取分离苯芴酮分光光度法(GB/T 8151.13—2000)测定锗含量,测定范围:0.000 50%~0.10%。

锗浸出率采用渣计,其计算公式如式(1):

| $ \alpha {\rm{ = }}\frac{{{R_0} \times {M_0}-R \times M}}{{{R_0} \times {M_0}}} \times 100\% $ | (1) |

式中,α为锗的浸出率,%;R0为原料中锗的品位,%;M0为浸出前原料的质量,g;R为浸出后浸出渣中锗的品位,%;M为浸出渣的质量,g。

1.3 微波焙烧—水溶试验碱性焙烧过程中,含锗氧化锌烟尘中的锗、氧化锌、锌和二氧化硅与NaOH发生下列反应:

| $ \begin{array}{l} \;\;\;\;{\rm{F}}{{\rm{e}}_{\rm{4}}}{\rm{G}}{{\rm{e}}_{\rm{3}}}{{\rm{O}}_{{\rm{12}}}}{\rm{ + 18NaOH = }}\\ {\rm{3N}}{{\rm{a}}_{\rm{2}}}{\rm{Ge}}{{\rm{O}}_{\rm{3}}}{\rm{ + 4N}}{{\rm{a}}_{\rm{3}}}{\rm{Fe}}{{\rm{O}}_{\rm{2}}}{\rm{ + 9}}{{\rm{H}}_{\rm{2}}}{\rm{O}} \uparrow \end{array} $ | (2) |

| $ {\rm{ZnO + 2NaOH = N}}{{\rm{a}}_{\rm{2}}}{\rm{Zn}}{{\rm{O}}_{\rm{2}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O}} \uparrow $ | (3) |

| $ {\rm{Zn + 2NaOH = N}}{{\rm{a}}_{\rm{2}}}{\rm{Zn}}{{\rm{O}}_{\rm{2}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}} \uparrow $ | (4) |

| $ {\rm{Si}}{{\rm{O}}_{\rm{2}}}{\rm{ + 2NaOH = N}}{{\rm{a}}_{\rm{2}}}{\rm{Si}}{{\rm{O}}_{\rm{3}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O}} \uparrow $ | (5) |

通过计算可知20 g含锗氧化锌烟尘消耗NaOH的量约为18 g,因此含锗氧化锌烟尘和NaOH的理论配比为1 : 0.9。

微波碱性焙烧试验:将一定量的含锗氧化锌烟尘与一定量的NaOH在陶瓷坩埚内混匀并熟化一定时间后放入微波炉中加热,到达预定温度后保温一定时间后停止加热,待坩埚冷却后取出即可。后续进行水溶试验:采用可自动加热有探头水浴锅,将500 mL烧杯加入适量水后放置于水浴锅中,将坩埚放入烧杯中,定温试验,水溶结束后,用滤纸将不溶性的浸出渣从浸出液中分离出来并用蒸馏水洗涤浸出渣。

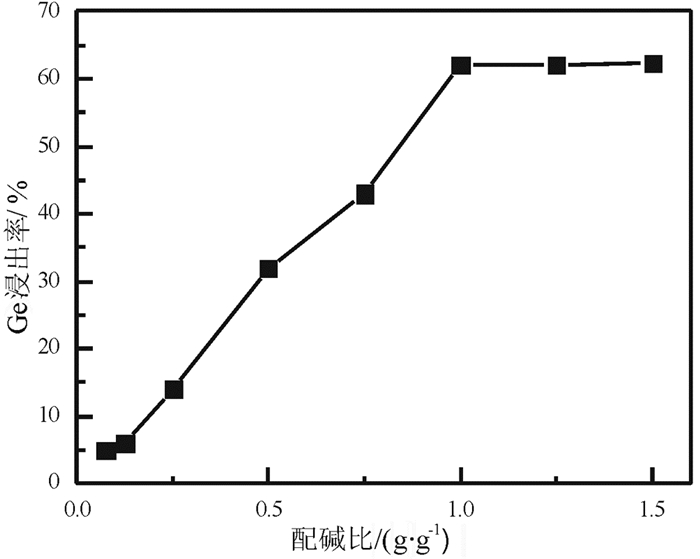

2 结果与讨论 2.1 配碱比对浸出率的影响不同的含锗氧化锌烟尘和碱量比,会影响浸出效果,固定含锗氧化锌烟尘的量为20 g,改变NaOH用量,考察不同配碱比对浸出率的影响。微波处理的试验条件为:加热温度为250 ℃,加热电流为3 A,功率为650 W,保温10 min,然后在液固比为5 mL/g、浸出时间为45 min、浸出温度为70 ℃的条件下进行浸出过滤试验。所得的试验结果如图 3。

|

| 图 3 配碱比和锗浸出率的曲线 Fig.3 Relationship between NaOH amount and Ge extraction |

从图 3中可以看出:随着配碱比的增加,浸出率不断提高,当配碱比为1:1时,浸出率达到最大,为63.02%,继续增加配碱比,浸出率变化不大。

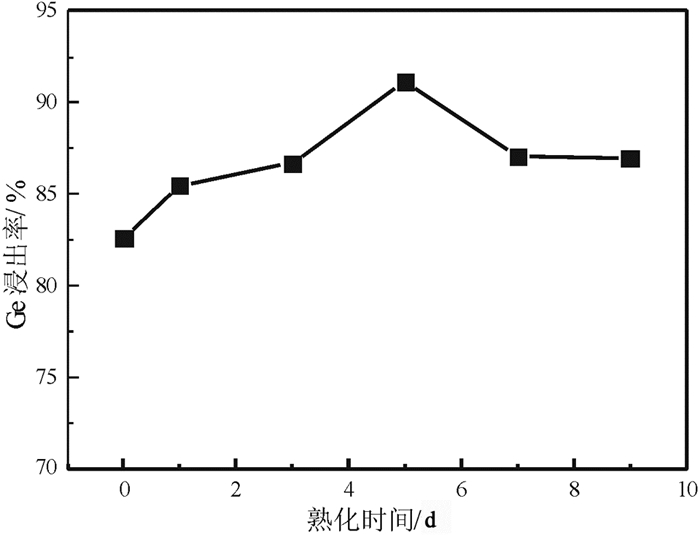

2.2 熟化时间对浸出率的影响在试验过程中发现,含锗氧化锌烟尘和NaOH搅拌后熟化一段时间,由于NaOH有吸水性,加之NaOH能够与含锗氧化锌烟尘充分反应,会使锗浸出率升高,因此,将含锗氧化锌烟尘和碱按质量比1 : 1混合后熟化一段时间,再对其进行微波焙烧。在碱性焙烧温度为400 ℃、浸出时间为45 min、水溶温度为70 ℃和液固比为5 mL/g的条件下,得到的试验结果如图 4所示。

|

| 图 4 熟化时间对浸出率影响曲线 Fig.4 Relationship between aging time and Ge extraction |

从图 4中可知:随着熟化时间的增加,锗的浸出率有所增加,当熟化时间为5 d时,达到最大值,为91.15%,当熟化时间为7 d时,浸出率下降为87.06%。分析可知:这是由于含锗氧化锌烟尘能和NaOH充分反应,NaOH的潮解吸水,使得物料中含水率增加,其中的水分也能促进含锗氧化锌烟尘和碱的反应并充当反应的接触介质,同时NaOH会和空气中的二氧化碳反应,形成碳酸钠,降低了NaOH含量,熟化时间过长反而会导致锗浸出率的降低,所以熟化时间以5 d为宜。

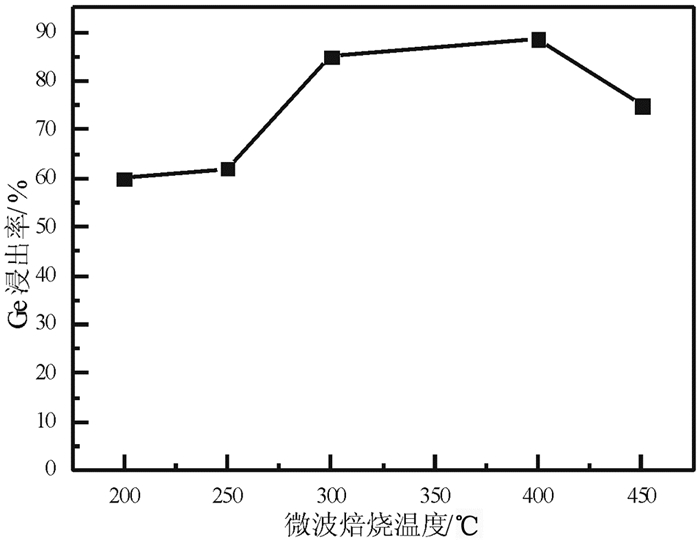

2.3 微波焙烧温度对浸出率的影响在微波电流为3 A,功率大约为650 W时,配碱比为1g·g-1时,微波焙烧温度分别为200、250、300、350、400和450 ℃。微波焙烧完毕后在在液固比为5 mL·g-1、浸出时间为45 min、浸出温度为70 ℃的条件下进行浸出过滤试验,试验结果如图 5所示。

|

| 图 5 微波焙烧温度对锗浸出率的影响曲线 Fig.5 Relationship between microwave roasting temperature and Ge extraction |

从图 5中可以看出:当微波焙烧温度为400 ℃时,锗的浸出率最高为88.57%,微波焙烧温度低于400 ℃时,锗浸出率随着焙烧温度的增加而提高。因此400 ℃时锗的浸出率最高,也是较佳的反应条件。

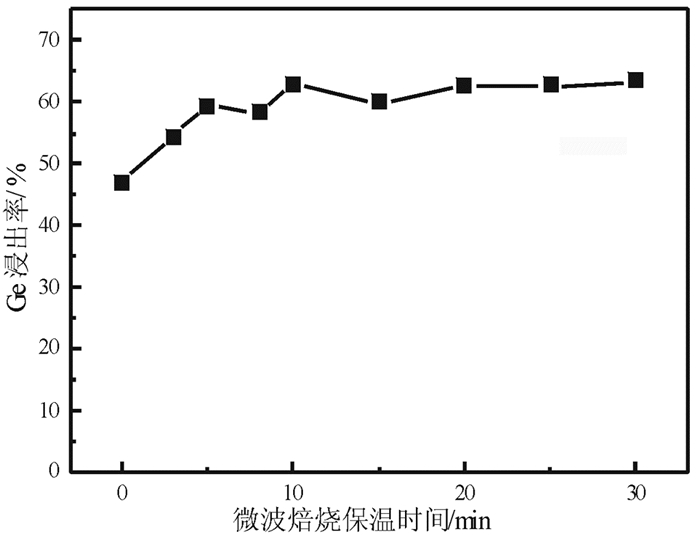

2.4 保温时间对浸出率的影响将含锗氧化锌烟尘和碱按质量比1:1混合后进行微波碱性焙烧保温试验研究,微波焙烧温度为250 ℃,液固比为4 mL/g,保温时间分别为0、3、5、8、10、15、20、25和30 min。浸出时间为45 min,浸出温度为70 ℃的条件下进行浸出试验,试验结果如图 6所示。

|

| 图 6 微波碱性焙烧保温时间与浸出率之间的关系曲线 Fig.6 Relationship between microwave alkaline fusion time and Ge extraction |

从图 6可以看出,随着保温时间的增加,锗的浸出率在45%~65%之间波动,当保温10 min以后浸出率没有明显增加迹象,由此可知,当保温时间超过10 min以后,保温时间的延长对锗的浸出率没有太大影响。故选择保温10 min为宜。

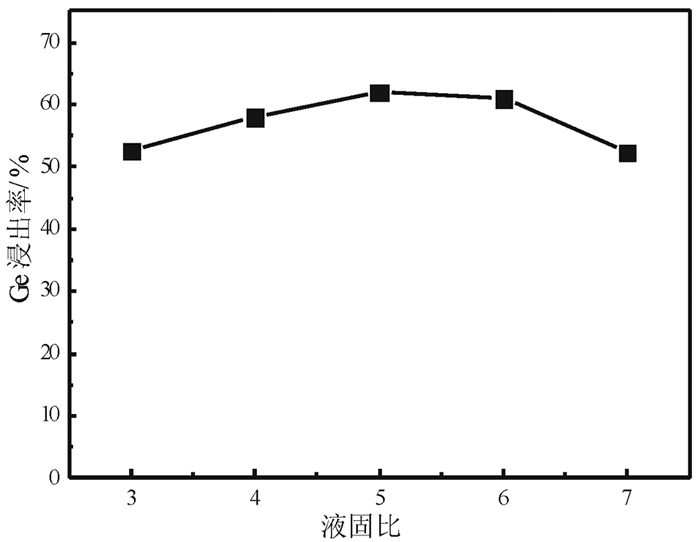

2.5 液固比对锗浸出率的影响将含锗氧化锌烟尘和碱按质量比1:1混合后在250 ℃下进行微波碱性焙烧,保温时间为10 min;液固比分别为3、4、5、6和7 mL/g;浸出时间为45 min;浸出温度为70 ℃的条件下进行浸出试验,试验结果如图 7所示。

|

| 图 7 液固比对浸出率的影响曲线 Fig.7 Relationship between liquid-solid ratio and Ge extraction |

从图 7可以看出,液固比为5 mL/g时,锗的浸出率较大,达到62%左右。

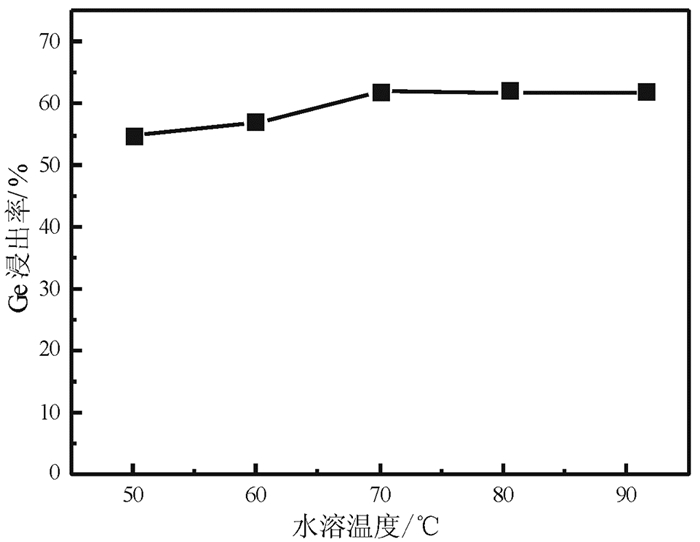

2.6 水溶温度对浸出率的影响将含锗氧化锌烟尘和碱按质量比1:1混合后在250 ℃下进行微波碱性焙烧,且在50、60、70、80和90 ℃下分别进行水溶浸出,试验所得浸出率结果如图 8。

|

| 图 8 水溶温度对锗浸出率影响 Fig.8 Effect of the solution temperature on Ge extraction |

图 8表明,当水溶温度为70 ℃浸出率较高,继续增加温度浸出率基本一致。因此,水溶温度确定为70 ℃。

2.7 微波碱性焙烧—水溶渣的XRDZnO烟尘与微波碱性焙烧—水溶渣的XRD分析分别如图 9(A)、(B)所示。

|

| 图 9 ZnO烟尘(A)及微波碱性焙烧—水溶渣(B)的XRD图 Fig.9 XRD patterns of ZnO dust (A) and the leaching residue from process of microwave alkaline roasting-water dissolving (B) |

从图 9可以看出含锗氧化锌烟尘的主要物相为ZnO、PbS、Pb、Fe2O3和Fe4Ge3O12,Ge以难溶的Fe4Ge3O12形式存在。微波碱性焙烧—水溶含锗氧化锌烟尘的浸出渣的主要成分为ZnO和PbS。Pb、Fe4Ge3O12和Fe2O3等物相消失。

3 结论本文提出了微波碱性焙烧—水溶含锗氧化锌烟尘的新工艺,得到微波碱性焙烧—水溶含锗氧化锌烟尘工艺的优化条件为:配碱比1 g·g-1,熟化时间5 d、微波焙烧温度400 ℃、保温时间10 min、液固比5 mL/g、水溶温度70 ℃,此时锗的浸出率为91.15%,与现有的常规碱性焙烧含锗氧化锌烟尘工艺对比可知,碱性焙烧温度从950~1 100 ℃降低至400 ℃,碱性焙烧保温时间由1~4 h降低至10 min。锗浸出率由80.35%提高至91.15%。XRD分析表明微波碱性焙烧—水溶含锗氧化锌烟尘的浸出渣的主要成分为PbS和ZnO。微波碱性焙烧—水溶为从含锗氧化锌烟烟尘中高效回收锗提供了可行思路。

| [1] |

Depuydt Ben, Theuwis Antoon, Romandic Igor. Germanium: from the first application of czochralski crystal growth to large diameter dislocation-free wafers[J]. Materials Science in Semiconductor Processing, 2006, 9(4-5): 437-443. DOI:10.1016/j.mssp.2006.08.002 |

| [2] |

Thostenson E T, Chou T W. Microwave processing: fundamentals and applications[J]. Composites Part A: Applied Science and Manufacturing, 1999, 30(9): 1055-1071. DOI:10.1016/S1359-835X(99)00020-2 |

| [3] |

Dutrizac J E, Chen T T, Longton R J. The mineralogical deportment of germanium in the clarksville electrolytic zinc plant of savage zinc inc[J]. Metallurgical and Materials Transactions B, 1996, 27(4): 567. DOI:10.1007/BF02915654 |

| [4] |

李琛. 韶冶密闭鼓风炉熔炼过程中锗铟的富集与综合回收[D]. 长沙: 中南大学, 2004. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y672949

|

| [5] |

Zhang Libo, Guo Wenqian, Peng Jinhui, et al. Comparison of ultrasonic-assisted and regular leaching of germanium from by-product of zinc metallurgy[J]. Ultrasonics Sonochemistry, 2016, 31: 143-149. DOI:10.1016/j.ultsonch.2015.12.006 |

| [6] |

Nusen Sankum, Zhu Zhaowu, Chairuangsri Torranin, et al. Recovery of germanium from synthetic leach solution of zinc refinery residues by synergistic solvent extraction using lix 63 and ionquest 801[J]. Hydrometallurgy, 2015, 151: 122-132. DOI:10.1016/j.hydromet.2014.11.016 |

| [7] |

Liu Fupeng, Liu Zhihong, Li Yuhu, et al. Recovery and separation of gallium(Ⅲ) and germanium(Ⅳ) from zinc refinery residues: Part Ⅰ: Leaching and iron(Ⅲ) Removal[J]. Hydrometallurgy, 2017, 171: 149-156. DOI:10.1016/j.hydromet.2017.05.009 |

| [8] |

Liu Fupeng, Liu Zhihong, Li Yuhu, et al. Extraction of gallium and germanium from zinc refinery residues by pressure acid leaching[J]. Hydrometallurgy, 2016, 164: 313-320. DOI:10.1016/j.hydromet.2016.06.006 |

| [9] |

Liang Duoqiang, Wang Jikun, Wang Yunhua. Difference in dissolution between germanium and zinc during the oxidative pressure leaching of sphalerite[J]. Hydrometallurgy, 2009, 95(1-2): 5-7. DOI:10.1016/j.hydromet.2008.03.005 |

| [10] |

王娜. 石煤矿提钒绿色工艺的基础研究[D]. 重庆: 重庆大学, 2010. http://cdmd.cnki.com.cn/article/cdmd-10611-2010216658.htm

|

| [11] |

彭金辉, 郭胜惠, 张世敏, 等. 微波加热干燥钛精矿研究[J]. 昆明理工大学学报(理工版), 2004(4): 5-9. |

| [12] |

付润泽. 微波辅助磨细惠民铁矿实验研究[D]. 昆明: 昆明理工大学, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10674-1012263253.htm

|

| [13] |

Ali A Y, Bradshaw S M. Quantifying damage around grain boundaries in microwave treated ores[J]. Chemical Engineering and Processing: Process Intensification, 2009, 48(11-12): 1566-1573. DOI:10.1016/j.cep.2009.09.001 |

| [14] |

Yang Kun, Li Shiwei, Zhang Libo, et al. Microwave roasting and leaching of an oxide-sulphide zinc ore[J]. Hydrometallurgy, 2016, 166: 243-251. DOI:10.1016/j.hydromet.2016.07.012 |

2017

2017