| 选矿废水的净化处理技术及机理研究进展 |

2. 武汉科技大学 国家环境保护矿冶资源利用与污染控制重点实验室, 湖北 武汉 430081

2. State Environmental Protection Key Laboratory of Mineral Metallurgical Resources Utilization and Pollution Control, Wuhan University of Science and Technology, Wuhan 430081, Hubei, China

矿产资源包括能源是人类活动的重要物质基础,社会越发展,人类对矿产资源的依赖程度就越高。如今,矿产资源已是一个关系到国家社会经济发展的重要战略资源。因此,矿业在我国的经济发展中起着不可或缺的作用[1]。矿山选矿过程中的耗水量巨大,而我国作为矿业大国,每年的选矿废水排放量多达2亿t,其占比达到了工业废水总量的10%左右,是我国工业废水排放量最多的行业之一[2]。如果不经处理将含有这些浮选药剂的废水直接排放到自然环境中,将会对环境和水体造成严重的污染[3]。保护环境,实现废水的有效处理,已成为世界各国环境保护领域的一个紧迫问题。本文结合最新的研究进展,对选矿废水的处理方法和机理进行分析和评述。

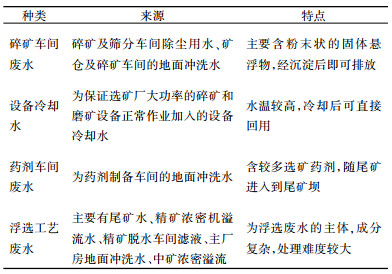

1 选矿废水 1.1 选矿废水的分类选矿废水主要包括碎矿车间废水、设备冷却水、药剂车间废水和浮选工艺废水,详见表 1[4]。其中浮选废水又可分为精矿和尾矿废水以及除尘系统排水。精矿废水指用设备对精矿产品进行脱水后的滤液;尾矿废水则指随尾矿一起输送到尾矿库的废水,这部分废水通常在经过自然沉降和净化处理后排放。选矿废水的性质随矿石、分离过程及所用药剂性质的不同而不同。

| 表 1 废水的主要来源及特点 Table 1 Main sources and characteristics of mineral processing wastewater |

|

1.2 浮选废水的成分

浮选是矿物加工过程中的重要环节,在浮选过程中,为了得到有用物质需加入各种浮选药剂使有用矿物与脉石矿物浮选分离,就浮选工艺废水而言,其特点主要为废水成分复杂、有机药剂成分多而浓度高和废水量大。我国矿石资源日渐趋向“贫、细、杂”,因此分选难度愈来愈大,分选工艺过程变得更加复杂,因此废水中残留的药剂成分也愈加复杂,固体悬浮物愈加增多[5]。为达到良好的分选效果,提高浮选指标,需在浮选流程中加入多种浮选药剂,如各种捕收剂、起泡剂和调整剂。有研究者对废水中的有机药剂进行定量分析发现,浮选过程中添加的浮选药剂总量的35%吸附在精矿产品和尾矿矿物表面上,而剩下则残留在废水中,随废水排出[6]。为了更好地分离矿石中的矿物单体,选矿厂会对矿石进行细磨,在此过程中会产生大量的细的矿粒,即使经过长时间的静置,这些细矿粒仍难以沉降而悬浮在水溶液中。在浮选过程中,矿物的溶解以及与浮选药剂的相互作用也会产生难沉淀的胶状沉淀[7]。这些细粒矿物颗粒和胶状沉淀物的存在,使浮选废水中含有大量的悬浮固体。李洪枚等[8]研究表明,选矿废水中的细粒悬浮矿粒与浮选药剂相互作用形成胶体粒子而难以沉淀,而这些胶体粒子排放到自然水体中会影响水体光照和水体复氧能力,使水体氧含量下降,进而影响水体中动植物的生长和繁殖。此外,矿物的溶解和无机重金属试剂的添加也使浮选废水中存在大量的重金属离子。

1.3 选矿废水的危害选矿废水所含的固体悬浮物、重金属离子和浮选药剂对环境造成的破坏,在水资源矛盾日益增加的情况下显得尤为突出[9]。固体悬浮物与重金属离子会导致土壤环境的破坏,从而影响农作物的生长,这些固体悬浮物与重金属离子一般可使用混凝沉淀法或吸附法有效去除[10, 11]。有关数据显示[6],我国每年使用的浮选药剂仅百万吨级,其中约总量65%会随选矿废水排出。另外随着浮选药剂和混合药剂的大量使用,对环境的破坏愈加严重。浮选药剂对环境造成的危害主要体现在两大方面。

一方面是浮选有机药剂在分解过程中会导致水体中溶解氧的减少,当药剂含量过多从而使得水中的溶解氧不能满足水体中生物的需求时,大部分鱼类就会窒息而死,生态环境也遭到破坏。此外,有机浮选药剂大都含N、P和水藻等会使生物大量繁殖,从而造成水体的富营养[12]。

另一方面是几乎所有有机浮选药剂都有毒性,其毒性程度因其本身的性质对环境呈现不同等级的危害。且浮选药剂大都具有不同程度的恶臭,严重影响周边环境。黄药有较强的毒性和恶臭,其对水生生物的危害尤其严重,当水体中黄药的浓度>5 mg/L,三天即可导致大部分鱼类死亡。黑药的应用范围仅次于黄药,黑药类捕收剂含量极低时就会对水质产生影响,研究表明,二丁基二硫代磷酸钾和二丁基硫代磷酸钾的浓度分别超过0.127和0.001 mg/L时,对水质就会产生影响。此外,有机浮选药剂在水体中发生自然降解的降解产物也可能产生二次污染[13, 14]。

如果不对浮选废水进行有效处理,浮选废水的回用也会对选矿过程造成较大的影响。选矿废水循环利用时,起泡剂积累而容易导致出现气泡发黏,影响生产的稳定性。刘绪光[15]、吴兆清[16]和张艳等[17]的研究表明,由于大量的起泡剂残留在选矿废水中,废水回用后,会出现浮选过程难以控制,堵塞管道的现象。捕收剂积累也会导致出现用量过大、浮选选择性降低和生产指标恶化等情况。例如在铅锌矿浮选过程中,使用含有黄药以及铜、铅离子的选矿废水时,由于铜、铅离子能活化锌而黄药对锌矿物有捕收能力,使得铅精矿的浮选过程受到严重影响,导致大量锌存在铅精矿中,使铅精矿的质量下降。因此,我们必须充分重视选矿废水对生态环境及生产造成的严重污染。保护环境,实现废水的有效治理,已成为全世界各国环境保护领域的一个紧迫问题。

2 选矿废水的净化处理方法国内外有关选矿废水处理的方法有很多,主要可分为物理处理法、化学处理法和生物处理法三大类。

2.1 物理处理法 2.1.1 吸附法物理吸附法主要是通过分子间的作用力吸附废水中的重金属离子和有机污染物,如活性炭吸附以及一些改性材料对废水中污染物的吸附[18]。董栋等[19]使用活性炭吸附法处理模拟选矿废水中的黄药和乙硫氮,试验结果表明,活性炭能有效降低模拟选矿废水的COD浓度,而废水中的铅离子浓度也得到进一步降低。程伟等[20]研究发现,可利用活性炭吸附处理废水中的丁基黄药,在最佳条件下,丁基黄药的降解率可达到95.82%。Evgenia Iakovleva等[21]使用工业废渣作为吸附剂处理废水,不仅可以净化废水,还实现了废物利用。物理吸附法针对的对象是废水中的有机物及金属离子,能比较彻底地去除废水中的污染物,进而实现废水水体的深度处理。但吸附法具有一定的局限性,其仅在废水处理的深度清理中较为适用,并且传统的物理吸附法主要适用于水质浓度低和水质变化大的情况,且只实现了有机污染物的相间转移,对吸附质处理不当很可能造成二次污染。

2.1.2 过滤法过滤法主要是去除废水中的悬浮物,是通过利用具有孔粒状结构的粒料层来截留废水中的悬浮物[22]。根据废水中悬浮物颗粒的性质和大小,可选择不同的设备和过滤介质,如格栅、筛网和滤布等都属于我们常用的过滤介质。尚殿辉等[23]使用增压过滤法处理污水,试验过程中发现,相较于自然过滤法和减压过滤法,增压过滤法能明显减少废水中挥发组分损失。李学忠等[24]采用高温炉渣预处理焦化废水,高温炉渣可去除焦化废水中的悬浮颗粒杂质,使废水透光率达到90%。过滤法设备简单,分离效果良好,经常用于含有大量悬浮物废水的预处理,可单独使用,也可与其他方法联合使用,但其只能对废水进行简单处理,很难达到废水的深度处理。

2.1.3 膜分离法物理膜分离法被认为是一般过滤法的发展和延续,是一种新的污水处理方法,此种方法是利用膜的渗透特性分离出废水中的不同物质。张国胜等[25]使用氧化锆无机膜过滤分离法处理冷轧乳化液废水,使废水中油的浓度从5 000 mg/L降至10 mg/L以下,截留率在99%以上,经处理后的废水达到了工业水质排放标准。孙德栋等[26]使用膜分离法中的超滤法处理回用生活污水,试验结果表明,生活污水经超滤法处理后的出水水质符合生活杂用水标准。卢荣等[27]利用膜分离法处理制革污水,结果表明,将废水pH控制在5.5~6.0之间,压力为0.10~0.15 MPa,膜面流速为1.2~1.5 m/s时,制革污水能被有效净化处理。膜分离法与传统水处理技术相比,具有效率高、设备简单和易操作等优点,但其投资和运行费用高,膜污染严重,会产生大量难处理废液,限制了其在深水净化中的应用。

2.2 化学处理法化学处理法中的高级氧化技术是目前降解水中除去有机污染物最有效的方法之一。自从Gaze等人于1987年提出高级氧化法(AOPs)以来,它已被广泛应用于降解难降解的复杂有机污染物[28]。其是指通过使用各种物理和化学手段而生成大量高活性自由基(·OH如和SO4·-),这些自由基具有强氧化性,能够攻击和破坏难以降解的复杂有机污染物[29]。它们可将污染物降解成小分子无机物,甚至直接矿化成CO2和H2O[30-31]。其具有反应速度快、氧化能力强、二次污染小和反应条件温和等优点[32]。在除传统的Fonton、高铁酸钾和臭氧氧化法外,过硫酸根氧化技术也在近几年得到发展。

2.2.1 基于·OH的高级氧化技术最初的高级氧化技术是在发现羟基自由基(·OH)的基础上发展起来的,我们常用的利用·OH的高级氧化技术主要有Fenton氧化法、光化学法类、类Fenton法和O3氧化法等方法。

(1) Fenton氧化法是利用·OH处理难降解污染物最常用的方法,其原理是利用Fe2+催化H2O2产生·OH,有关·OH的引发、损耗及反应链终止机理如下[33]:

链的开始:

| $ {\rm{F}}{{\rm{e}}^{2 + }} + {{\rm{H}}_{\rm{2}}}{{\rm{O}}_{\rm{2}}} + {{\rm{H}}^ + } \to {\rm{F}}{{\rm{e}}^{3 + }} + {{\rm{H}}_{\rm{2}}}{\rm{O}} + \cdot{\rm{OH}} $ | (1) |

链的传递:

| $ {\rm{F}}{{\rm{e}}^{2 + }} + \cdot{\rm{OH}} \to {\rm{F}}{{\rm{e}}^{3 + }} + {\rm{O}}{{\rm{H}}^ - } $ | (2) |

| $ {{\rm{H}}_{\rm{2}}}{{\rm{O}}_2} + \cdot{\rm{OH }} \to {\rm{ }}{{\rm{H}}_2}{\rm{O}} + \cdot{{\rm{O}}_2}{\rm{H}} $ | (3) |

| $ {\rm{F}}{{\rm{e}}^{3 + }} + {{\rm{H}}_2}{{\rm{O}}_2} \to {\rm{ F}}{{\rm{e}}^{2 + }} + {\rm{ }}{{\rm{H}}^ + } + \cdot{{\rm{O}}_2}{\rm{H}} $ | (4) |

| $ {\rm{\cdot}}{{\rm{O}}_{\rm{2}}}{{\rm{H}}^{\rm{ + }}}{\rm{F}}{{\rm{e}}^{{\rm{3 + }}}} \to {\rm{ F}}{{\rm{e}}^{{\rm{2 + }}}}{\rm{ + }}{{\rm{H}}^{\rm{ + }}}{\rm{ + }}{{\rm{O}}_{\rm{2}}}^{{\rm{\cdot - }}} $ | (5) |

| $ \cdot{{\rm{O}}_{\rm{2}}}{\rm{H }} \to \cdot{\rm{H + }}{{\rm{O}}_{\rm{2}}}^{{\rm{\cdot - }}} $ | (6) |

| $ \cdot{\rm{O}}{{\rm{H}}^{\rm{ + }}}{\rm{R}} - {\rm{H}} \to {\rm{ }}{{\rm{R}}^{\rm{\cdot}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O}} $ | (7) |

| $ \cdot{\rm{O}}{{\rm{H}}^{\rm{ + }}}{\rm{R}} - {\rm{H}} \to {\left[ {{\rm{R - H}}} \right]^{\cdot + }} + {\rm{ H}}{{\rm{O}}^ - } $ | (8) |

链的终止:

| $ \cdot{\rm{O}}{{\rm{H}}^ + }\cdot{\rm{OH}} \to {{\rm{H}}_{\rm{2}}}{{\rm{O}}_2} $ | (9) |

| $ \cdot{{\rm{O}}_{\rm{2}}}{{\rm{H}}^ + }\cdot{{\rm{O}}_{\rm{2}}}{\rm{H}} \to {\rm{H}}{{\rm{O}}_2} + {{\rm{O}}_2} $ | (10) |

| $ {\rm{F}}{{\rm{e}}^{3 + }} + {{\rm{O}}_2}^{\cdot - } \to {\rm{ F}}{{\rm{e}}^{2 + }} + {{\rm{O}}_2} $ | (11) |

| $ {\rm{F}}{{\rm{e}}^{3 + }} + {{\rm{O}}_2}^{\cdot - } \to {\rm{ F}}{{\rm{e}}^{2 + }} + {{\rm{O}}_2} + {{\rm{H}}^ + } $ | (12) |

| $ {{\rm{H}}^ + } + \cdot{{\rm{O}}_{\rm{2}}}{{\rm{H}}^ + }{\rm{F}}{{\rm{e}}^{2 + }} \to {\rm{ F}}{{\rm{e}}^{3 + }} + {{\rm{H}}_{\rm{2}}}{{\rm{O}}_{\rm{2}}} $ | (13) |

| $ {{\rm{H}}^ + } + \cdot{{\rm{O}}_{\rm{2}}}{{\rm{H}}^ + }{{\rm{O}}_2}^{\cdot - } \to {\rm{ }}{{\rm{O}}_2} + {{\rm{H}}_{\rm{2}}}{{\rm{O}}_2} $ | (14) |

| $ {\rm{2}}{{\rm{H}}^ + } + {{\rm{O}}_2}^{\cdot - } + {\rm{F}}{{\rm{e}}^{2 + }} \to {\rm{ F}}{{\rm{e}}^{3 + }} + {{\rm{H}}_{\rm{2}}}{{\rm{O}}_{\rm{2}}} $ | (15) |

在Fenton氧化法过程中形成的·OH能够氧化多种污染物[34, 35],因此它被广泛应用于废水的处理。赵永红等[33]使用Fenton氧化法处理含黄药的选矿废水时发现,在pH为3,H2O2和Fe2+质量浓度分别为24 mg/L和18 mg/L时,废水中黄药的去除率达到97.6%,达到废水排放标准。

(2) Fenton法是基于Fenton氧化法的基础制定的一类氧化技术,它是利用除亚铁离子以外,其他含铁化合物以及一些过渡金属如Zn、Mn、Ag和Cu等可以加速或者替代Fe2+而对H2O2起催化作用的一类反应的总称。

(3) 光化学法(UV/H2O2)是利用波长在200~280 nm的紫外光(UV)照射H2O2,生成·OH,从而氧化降解污染物。许多研究表明,光化学法可以有效降解三氯乙烯、氯代苯酚和苯等污染物,降解率可达90%以上[36]。

(4) 光催化氧化法是使用UV照射如TiO2和ZnO之类的光催化剂,使它们产生具有强还原能力的电子(e-)和具有强氧化能力的空穴(h+)。它们可与水、OH-和空气中的O2反应形成·OH等自由基,从而使有机污染物被降解[37]。

(5) O3氧化法具有条件温和、不产生二次污染等特点,O3能够被催化产生能够降解有机污染物的·OH,但其适合在碱性条件下反应。钱正刚等[38]在处理含苯胺的废水时发现,在pH 9时,使用臭氧氧化法能去除废水中99%的苯胺。

2.2.2 过硫酸盐高级氧化技术过硫酸盐高级氧化技术是近年来迅速发展起来的处理有机污染物的有效方法,与其它氧化剂相比,过硫酸盐具有价格低廉、安全稳定和易于控制等优点,能将废水中难降解的有机污染物氧化降解成无毒或低毒的小分子物质,达到无害化目的[39, 40, 41]。在利用过硫酸盐的氧化性时,我们通常采用两种方式:一种是通过过硫酸盐电离形成S2O82-(E0=2.01V);另一种则是借助外加能量或使用催化剂的方式使过硫酸根(S2O82-)中的双氧键(O-O)发生断裂,生成具有一对孤对电子的硫酸根自由基SO4·-[42],反应速率比S2O82-快103~105倍[43]。因此在体系中如何高效且持续的生成硫酸根自由基,即过硫酸钠的活化过程是该技术成功实施的关键。

当我们利用过硫酸盐降解污染物时,通常是利用其被其他物质活化形成的SO4·-去氧化降解目标污染物,主要有以下几种方法活化过硫酸盐:

(1) 紫外光(UV)活化过硫酸盐法

过硫酸盐在紫外光(UV)(波长 < 270 nm)照射下, UV能量破坏了过氧键O-O键,分解生成硫酸根自由基[44-45],从而对污染物进行氧化降解。在这个过程中不需要添加其他活化剂,不会造成二次污染,具体反应机理如下(反应式16):

| $ {{\rm{S}}_2}{{\rm{O}}_8}^{2 - } + {\rm{UV}} \to 2{\rm{S}}{{\rm{O}}_4}^{\cdot - } $ | (16) |

Xie等人[46]研究了2-甲基异茨醇(2-MIB)和土臭素被UV/过硫酸盐法的降解过程,研究结果表明,使用该方法可以有效降解2-MIB和土臭味素。Gao等[47]使用紫外线活化过硫酸盐对磺胺嘧啶的氧化降解,结果表明过硫酸根在紫外光照射下可以被活化生成硫酸根。磺胺嘧啶在UV-PS体系下的降解效果明显高于直接过硫酸盐氧化和直接光解。Gao等人[48]还在处理一种在水产养殖中常用的酚类抗生素——氟苯尼考时,发现UV/过硫酸盐系统显示出比UV/ H2O2更好的矿化效果。当微波(MW)应用于活化H2O2或过硫酸盐处理五氯苯酚时,发现了类似的结果,微波-过硫酸盐系统得到了更高的化学需氧量(COD)[49]。Khataee等[50]运用UV/过硫酸盐法处理纺织废水在10 min脱色率就达98%以上。

但是尽管UV活化具有很高的处理效率,但该方法在实际应用受到限制,因为UV光渗透到水中的深度受限并且难以在地下实施该方法。

(2) 热活化过硫酸盐法

过硫酸盐在高温下也能产生大量的SO4·-,与UV过硫酸盐体系相似,在污染物的降解过程中无需加入其他物质,如反应式(17)所示[51]。Waldemerde [52]研究了热活化过硫酸盐降解氯化乙烯的动力学和产物。研究表明,在30~70 ℃之间,氯化乙烯的降解动力学符合准一级模型,且随着温度提高降解速率增加。检测多种含氯有机物的降解产物,发现大部分母体材料完全脱氯。发现在相同的过硫酸钠浓度时,难降解的有机物需要更高的温度才能达到有效降解。Nick等[51]研究了体系温度在22~70 ℃对过硫酸盐的活化、苯甲酸的转化以及苯甲酸氧化产物的分布的影响。研究表明,温度在过硫酸盐处理系统中的作用并不局限于控制硫酸盐和羟基自由基的生成速度,它还对产物进一步氧化的途径也有影响。Huang等[53]发现许多有机物在热活化过硫酸盐体系中的降解率超过90%。然而在热活化过硫酸盐的反应体系中,每种目标有机化合物的氧化取决于每种化合物独特的热力学性质。由于过硫酸盐还原氧化修复涉及地下多种有机化合物和无机物质之间存在的多种竞争反应,因此每种体系的最佳活化温度可能是独特的。确定特定污染物和环境系统的最佳温度对于成功的修复可能是至关重要的。到目前为止,热活化过硫酸盐的现场应用较少。

| $ {{\rm{S}}_{\rm{2}}}{{\rm{O}}_8}^{2 - } + {\rm{hv}}\left( {{\rm{or heat}}} \right) \to 2{\rm{S}}{{\rm{O}}_4}^{\cdot - } $ | (17) |

(3) 碱活化过硫酸盐法

过硫酸钠的碱活化是指用NaOH或KOH增大溶液pH至11,过硫酸盐会分解产生具有强氧化性的自由基。有研究者发现,使用碱性药剂Ca(OH)2和CaO同样对过硫酸二钠有活化作用。过硫酸盐碱活化机理与过硫酸盐其他的活化反应机理有较大区别,过硫酸盐会先水解成过氧氢根离子(HO2-),然后该阴离子还原过硫酸盐产生自由基,其起主要作用的是硫酸根自由基和过氧根自由基(O2·-)。式(18)和式(19)总结了碱活化的机理[54]。Furman等[54]报道了用碱活化过硫酸盐降解苯基甲醚的情况,发现当pH>11时,苯基乙醚开始降解,当pH值增大到12时,其降解完全。但因为碱活化的条件较苛刻,需将pH调至较高值,不适用于修复地表和地下污水,因此限制了其发展。

| $ 2{{\text{S}}_2}{{\text{O}}_8}^{2 - } + 2{{\text{H}}_2}{\text{O}}\xrightarrow{{{\text{O}}{{\text{H}}^ - }}}3{\text{S}}{{\text{O}}_4}^{2 - } + {\text{S}}{{\text{O}}_4}^{\cdot - } + {{\text{O}}_2}^ - + 4{{\text{H}}^ + } $ | (18) |

| $ 2{\text{S}}{{\text{O}}_4}^{\cdot - } + {\text{O}}{{\text{H}}^ - } \to {\text{ S}}{{\text{O}}_4}^{2 - } + \cdot{\text{OH}} $ | (19) |

(4) 过渡金属均相体系活化过硫酸盐法

Fe2+、Zn2+和Mn2+等一系列的过渡金属离子也能够活化过硫酸盐,它们通过把一个电子转移给S2O82-而使其O-O键断裂,从而产生具有强氧化性的SO4·-。王继鹏[55]和左传梅[56]研究了Fe2+活化过硫酸盐对有机物氧化降解,发现有机物几乎被完全降解。Zhu等[57]研究了利用Fe2+活化过硫酸盐降解挥发性有机物,并且对比了单独使用Fe2+活化过硫酸盐和分别使用柠檬酸和EDTA螯合Fe2+形成络合物活化过硫酸盐对51种挥发性有机污染的降解作用。研究发现,单独使用Fe2+可以有效活化过硫酸盐降解挥发性有机物,而使用柠檬酸和EDTA作为螯合剂可以在中性条件下提高铁离子的溶解度和稳定性,在51种挥发性有机污染物中有31种在Fe2+-PS体系中降解超过90%。王展[58]研究了Fe3+活化过硫酸盐氧化降解染料Rhb,降解率可达99.87%;反应式(20)给出了活化过硫酸盐法的反应机理。

| $ {{\text{S}}_2}{{\text{O}}_8}^{2 - } + {\text{F}}{{\text{e}}^{2 + }} \to {\text{S}}{{\text{O}}_4}^{\cdot - } + {\text{S}}{{\text{O}}_4}^{2 - } + {\text{F}}{{\text{e}}^{3 + }} $ | (20) |

(5) 过渡金属非均相活化过硫酸盐法

许多过渡金属会对环境造成难以修复的损害,从而限制了过渡金属均相活化过硫酸盐体系的应用[59]。但有许多研究者发现过渡金属的非均相活化过硫酸盐体系更绿色环保,因此有更好的应用前景。吴弼朝等[60]使用天然磁黄铁矿活化过硫酸钠降解丁铵黑药,试验结果表明,在体系中添加0.35 g/L磁黄铁矿和1.0 mmol过硫酸钠能有效降解废水中的丁铵黑药,证明磁黄铁矿可有效活化过硫酸钠降解丁黑药。韩仪等[61]利用CuO活化过硫酸盐降解苯酚,研究结果表明,CuO能有效地活化过硫酸盐氧化降解苯酚。王艳等[62]采用四氧化三铁(Fe3O4)活化过硫酸盐氧化降解活性黑5,研究发现在体系初始pH值为6、过硫酸盐为5 mmol/L、Fe3O4含量为2.0 g/L、活性黑5初始质量浓度为50 mg/L时,反应180 min后,活性黑5取得最佳降解效率,降解效率达到80.2%。Niu等[63]使用复合材料MnCeOx活化过硫酸盐降解AO7和氧氟沙星,试验证明MnCeOx/PS体系能有效去除AO7和氧氟沙星,去除率分别达到90%和83%。

2.3 生物处理法微生物降解有机污染物是利用微生物在生长代谢过程中的酶促反应去除废水中的有机污染物的方法[64],近年来许多的学者都对微生物法处理有机污染物进行了研究,主要分为微生物的厌氧降解污染物、好氧降解污染物以及厌氧-好氧相结合降解污染物。

2.3.1 厌氧降解法微生物在严格厌氧条件下,大部分的有机物在其消化或发酵的过程中被降解成CO、HS和H等气体,微生物从废水中获得了生物能源,从而也净化了废水中的污染物。王琪等[65]研究了在厌氧条件下4种外源营养物质葡萄糖、氯化铁、硫酸亚铁和乙酸及其组合在不同添加浓度下对实际工业污染土壤中六氯苯厌氧降解效能的影响。试验结果表面在低浓度添加量条件下,六氯苯能被有效厌氧降解。韦焕[66]利用微生物的厌氧酸化技术处理聚甲醛废水,聚甲醛废水的COD平均降解率在50%左右,甲醛平均去除率达到97.2%。

2.3.2 好氧降解法在氧气存在的条件下,好氧微生物通过物质矿物化、分解代谢以及合成代谢将有机污染物降解成CO2和H2O等物质,从而获得能量供给生命活动。生物膜法和活性污泥法就是常用的污水净化方法。周楚缘等[67]研究了活性污泥降解溴代阻燃剂四溴双酚A的影响因素、降解特性以及降解途径,研究结果表明,活性污泥能有效降解水体中的溴代阻燃剂四溴双酚A,在初始接菌量OD600=0.77、温度为40 ℃、溴代阻燃剂四溴双酚A浓度为2.50 mg/L、pH值为6.0时,经6 h反应后脱溴率达43.80%,降解率可达58.46%。金馥[68]对电极生物膜法处理苯胺废水的工艺条件进行了研究,研究结果表明,在水力停留时间为6 h、电极强度为5 mA时,温度为30 ℃的100 mg/L的苯胺废水去除率可达98.2%。唐铁柱等[69]使用微生物对含有乙硫氮、苯胺黑药及黄药的模拟选矿废水进行净化处理,结果表明,在pH为6~7、葡萄糖添加量为0.1 mg/L、与氧化反应器接触时间为8 h时,达到最佳的降解效果,并且还发现在反应过程中微生物对硫化物的承受浓度最高可达到120 mg/L。

2.3.3 厌氧-好氧降解将难降解有机污染物首先经过厌氧酸化预处理,可改变其化学结构,使其可生化性增加,为后续的微生物好氧降解创造良好条件。刘诗一[70]采用厌氧-好氧生物膜法净化含腈纶废水,试验结果表明,当厌氧和好氧水力停留时间分别控制在30 h和24 h,水气比控制在40 GA6FA 1时,废水COD去除率达到56.7%,腈纶去除率达到95%以上,表明厌氧-好氧生物膜法能有效净化含腈纶废水。

3 结论选矿废水中含有固体悬浮物、重金属离子和浮选药剂等污染物,如果不经处理或者仅简单的处理就排放会严重污染周边环境,如出现明显的异臭,危害水生动物和植物等。

目前,我们对净化处理选矿废水的技术已取得了长足的进步,如化学处理法中的基于·OH的高级氧化技术和过硫酸盐高级氧化技术都能快速、高效地降解选矿废水中的难降解有机污染物。但由于选矿废水中还含有大量的固体悬浮物及重金属离子,仅采用一种处理方法很难使其得到完全的净化处理。因此,采用多种废水处理方法相结合的废水处理技术将会是未来选矿废水净化处理的发展方向,如过滤法-高级氧化技术、吸附法-高级氧化技术等。

| [1] |

刘琳. 金属选矿废水处理技术的研究现状与发展[J]. 科技视界, 2014(11): 302-311. |

| [2] |

唐明刚, 张红地. 选矿废水处理及回用技术探讨[J]. 冶金与材料, 2019, 39(6): 100-101. |

| [3] |

赵文婕. 苯胺废水处理方法的研究[D]. 石家庄: 河北科技大学, 2012.

|

| [4] |

马荣骏. 工业废水的治理[M]. 长沙: 中南工业大学出版社, 1989: 169-213.

|

| [5] |

彭新平, 陈伟, 吴兆清. 硫化铅锌矿选矿废水处理与回用技术研究[J]. 湖南有色金属, 2010, 26(2): 40-42. DOI:10.3969/j.issn.1003-5540.2010.02.012 |

| [6] |

马杰, 王建国. 河东金矿选矿废水循环利用实践[J]. 黄金, 2002, 23(8): 39-42. DOI:10.3969/j.issn.1001-1277.2002.08.011 |

| [7] |

夏丽娟. 选矿废水中残留黄药的生化处理研究[D]. 昆明理工大学, 2015.

|

| [8] |

李洪枚. 选矿废水处理回用方法与工程应用[J]. 湿法冶金, 2015, 34(6): 439-443. |

| [9] |

张秀芳. 矿产资源开发中的废水问题[C]//中国地质矿产经济学会学术年会. 2007.

|

| [10] |

严群, 谢明辉, 罗仙平. 会理锌矿选矿废水循环利用的研究[J]. 给水排水, 2006, 32(4): 54-56. DOI:10.3969/j.issn.1002-8471.2006.04.016 |

| [11] |

赵永斌, 等. 混凝吸附处理选矿废水的研究[J]. 广东工业大学学报, 2001, 18(4): 94-97. DOI:10.3969/j.issn.1007-7162.2001.04.021 |

| [12] |

欧阳魁. 臭氧法处理硫化矿选矿废水的新工艺及其机理研究[D]. 长沙: 中南大学, 2009.86.

|

| [13] |

董栋, 等. 铅锌矿选矿废水处理与回用试验研究[J]. 有色金属(选矿部分), 2012(3): 28-31. DOI:10.3969/j.issn.1671-9492.2012.03.008 |

| [14] |

CHEN SH. Primary biodegradation of sulfide mineral flotation collectors[J]. Minerals Engineering, 2011, 24(8): 953-955. DOI:10.1016/j.mineng.2011.01.003 |

| [15] |

刘绪光. 吉恩铜镍选厂选矿废水循环利用生产实践[J]. 矿产保护与利用, 2009(3): 55-58. DOI:10.3969/j.issn.1001-0076.2009.03.015 |

| [16] |

吴兆清, 应莉莉, 彭文胜. 铅锌选矿厂废水回用研究[J]. 湖南有色金属, 2003, 19(3): 8-10. DOI:10.3969/j.issn.1003-5540.2003.03.003 |

| [17] |

张艳, 戴晶平. 凡口铅锌矿选矿废水资源化研究与应用[J]. 有色金属(选矿部分), 2007(6): 33-35. DOI:10.3969/j.issn.1671-9492.2007.06.009 |

| [18] |

刘馥雯, 郭琳, 刘晨, 等. 选矿废水处理及回用技术进展[J]. 有色金属科学与工程, 2017, 8(1): 134-138. |

| [19] |

董栋, 郭保万, 孙伟, 等. 铅锌选矿废水净化处理试验[J]. 现代矿业, 2013, 20(9): 143-145. DOI:10.3969/j.issn.1674-6082.2013.09.054 |

| [20] |

程伟, 张覃, 马文强. 活性炭对浮选废水中黄药的吸附特性研究[J]. 矿物学报, 2010(2): 113-118. |

| [21] |

戴威. 化工废水处理问题探略[J]. 环境与发展, 2020, 32(10): 44+46. |

| [22] |

张国胜, 谷和平, 邢卫红, 等. 无机陶瓷膜处理冷轧乳化液废水[J]. 高校化学工程学报, 1998(3): 81-85. |

| [23] |

尚殿辉, 杨化鹏. 用增压过滤法处理污水试样[J]. 环境保护与循环经济, 1994, 14(4): 70-72. |

| [24] |

李学忠, 刘源, 刘俊峰. 炉渣过滤-树脂吸附法处理焦化废水的研究[J]. 矿业工程研究, 2007, 29(1): 61-63. |

| [25] |

张国胜, 谷和平, 邢卫红, 等. 无机陶瓷膜处理冷轧乳化液废水[J]. 高校化学工程学报, 1998(3): 81-85. |

| [26] |

孙德栋, 张启修. 用超滤法处理回用生活污水[J]. 中南大学学报(自然科学版), 2003, 34(2): 144-147. DOI:10.3969/j.issn.1672-7207.2003.02.010 |

| [27] |

卢荣, 袁延峰, 卢行芳, 等. 膜分离法制革污水处理工艺的研究[J]. 陕西科技大学学报(自然科学版), 2005, 23(6): 69-72. DOI:10.3969/j.issn.1000-5811.2005.06.016 |

| [28] |

SUN SP, LI CJ, SUN JH, et al. Decolorization of an azo dye Orange G in aqueous solution by Fenton oxidation process: Effect of system parameters and kinetic study[J]. Journal of Hazardous Materials, 2009, 161(2/3): 1052-1057. |

| [29] |

刘晶冰, 燕磊, 白文荣, 等. 高级氧化技术在水处理的研究进展[J]. 水处理技术, 2011, 37(3): 11-17. |

| [30] |

SHI Q, LI A, QING Z, et al. Oxidative degradation of Orange G by persulfate activated with iron-immobilized resin chars[J]. Journal of Industrial and Engineering Chemistry, 2015, 25: 308-313. DOI:10.1016/j.jiec.2014.11.010 |

| [31] |

张亚雪, 王少坡, 常晶, 等. 水中医药品的污染现状及高级氧化处理[J]. 工业水处理, 2019, 39(3): 11-16. |

| [32] |

赵妍. 高级氧化技术处理难降解有机污染物研究进展[J]. 广东化工, 2019, 46(4): 93-98. DOI:10.3969/j.issn.1007-1865.2019.04.044 |

| [33] |

赵永红, 姜科. Fenton试剂去除选矿废水中黄药的试验研究[J]. 江西理工大学学报, 2009, 30(5): 33-36. |

| [34] |

KATSOYIANNIS IA, RUETTIMANN T, HUG SJ. pH dependence of Fenton reagent generation and As(Ⅲ) oxidation and removal by corrosion of zero valent iron in aerated water[J]. Environmental science & technology, 2008, 42(19): 7424-7430. |

| [35] |

艾军勇, 张道勇, 牟书勇, 等. 超声波/紫外线-Fenton反应联用去除克拉玛依土壤中石油类污染物[J]. 环境工程学报, 2012, 6(3): 983-988. |

| [36] |

许宜铭, 吕惠卿. 光化学法降解水中氯代苯酚的研究进展[J]. 上海环境科学, 2000(7): 313-316. |

| [37] |

刘守新, 刘鸿. 光催化及光电催化基础与应用[M]. 北京: 化学工业出版社, 2006.

|

| [38] |

钱正刚, 黄新文, 何志桥, 等. 臭氧氧化处理苯胺废水[J]. 水处理技术, 2006(3): 29-31. DOI:10.3969/j.issn.1000-3770.2006.03.008 |

| [39] |

HUANG KC, ZHAO ZQ, HOAG GE, et al. Degradation of volatile organic compounds with thermally activated persulfate oxidation[J]. Chemosphere, 2005, 61(4): 551-560. DOI:10.1016/j.chemosphere.2005.02.032 |

| [40] |

ADITYA R, SOUHAIL RA, DIONYSIOS DD. Sulfate radical-based ferrous-peroxymonosulfate oxidative system for PCBs degradation in aqueous and sediment systems[J]. Applied Catalysis B: Environmental, 2009, 85: 171-179. DOI:10.1016/j.apcatb.2008.07.010 |

| [41] |

SAMIA BH, ZHAO FP, ZAHRAAHR S, et al. Degradation and mineralization of phenol in aqueous medium by heterogeneous monopersulfate activation on nanostructured cobalt based-perovskite catalysts ACoO3 (A=La, Ba, Sr and Ce): Characterization, kinetics and mechanism study[J]. Applied Catalysis B: Environmental, 2017, 215: 60-73. DOI:10.1016/j.apcatb.2017.05.051 |

| [42] |

肖鹏飞, 姜思佳. 活化过硫酸盐氧化法修复有机污染土壤的研究进展[J]. 化工进展, 2018, 37(12): 4862-4873. |

| [43] |

高焕方, 龙飞, 曹园城, 等. 新型过硫酸盐活化技术降解有机污染物的研究进展[J]. 环境工程学报, 2015, 9(12): 5659-5664. DOI:10.12030/j.cjee.20151202 |

| [44] |

HEIDT LJ. The photolysis of persulfate[J]. Journal of chemical physics, 1942, 10(5): 297. DOI:10.1063/1.1723724 |

| [45] |

DOGLIOTTI L, HAYON E. Flash photolysis of per[oxydi] sulfate ions in aqueous solutions. The sulfate and ozonide radical anions[J]. Journal of Physical Chemistry, 1967, 71(8): 2511-2516. DOI:10.1021/j100867a019 |

| [46] |

XIE P, MA J, WEI L, et al. Removal of 2-MIB and geosmin using UV/persulfate: Contributions of hydroxyl and sulfate radicals[J]. Water Research, 2015, 69: 223-233. DOI:10.1016/j.watres.2014.11.029 |

| [47] |

GAO YQ, GAO NY, DENG Y, et al. Ultraviolet (UV) light-activated persulfate oxidation of sulfamethazine in water[J]. Chemical Engineering Journal, 2012, 195-196. |

| [48] |

GAO YQ, GAO N Y, DENG Y, et al. Degradation of florfenicol in water by UV/Na2O2S8 process[J]. Environmental Science & Pollution Research International, 2015, 22(11): 8693-701. |

| [49] |

ASGARI G, SEIDMOHAMMADI AM, CHAVOSHANI A. Pentachlorophenol removal from aqueous solutions by microwave/persulfate and microwave/H2O2: a comparative kinetic study[J]. Journal of Environmental Health Science & Engineering, 2014, 12(1): 1-7. |

| [50] |

KASIRI MB, KHATAEE AR. Photooxidative decolorization of two organic dyes with different chemical structures by UV/H2O2 process: Experimental design[J]. Desalination, 2011, 270(1): 151-159. |

| [51] |

ZRINYI N, PHAM LT. Oxidation of benzoic acid by heat-activated persulfate: Effect of temperature on transformation pathway and product distribution[J]. Water Research, 2017, 120: 43-51. DOI:10.1016/j.watres.2017.04.066 |

| [52] |

WALDEMER R H, TRATNYEK P G, JOHNSON R L, et al. Oxidation of chlorinated ethenes by heat-activated persulfate: kinetics and products[J]. Environmental Science & Technology, 2007, 41(3): 1010-1015. |

| [53] |

A K C H, A Z Z, B G E H, et al. Degradation of volatile organic compounds with thermally activated persulfate oxidation[J]. Chemosphere, 2005, 61(4): 551-560. DOI:10.1016/j.chemosphere.2005.02.032 |

| [54] |

FURMAN OS, TEEL AL, WATTS RJ. Mechanism of base activation of persulfate[J]. Environmental Science & Technology, 2010, 44(16): 6423-6428. |

| [55] |

王继鹏, 等. Fe~(2+)活化过硫酸钠降解1, 2-二氯苯[J]. 环境工程学报, 2014(9): 3767-3772. |

| [56] |

左传梅. Fe(Ⅱ)活化过硫酸盐高级氧化技术处理染料废水研究[D]. 重庆大学, 2012: 84.

|

| [57] |

ZHU X, DU E, DING H, et al. QSAR modeling of VOCs degradation by ferrous-activated persulfate oxidation[J]. Desalination & Water Treatment, 2016, 57(27): 1-15. |

| [58] |

王展. Fe(Ⅲ)/过硫酸盐体系降解有机污染物及其机理研究[D]. 上海大学, 2015: 96.

|

| [59] |

赵妍. 高级氧化技术处理难降解有机污染物研究进展[J]. 广东化工, 2019, 46(4): 93-98. DOI:10.3969/j.issn.1007-1865.2019.04.044 |

| [60] |

WU BC, DENG S, WANG HY, et al. Insight into the degradation of ammonium dibutyl dithiophosphate by naturalpyrrhotite-activated peroxydisulfate: activation mechanisms, DFT studies[J]. Chemical Engineering Journal, 2020, 401(1): 126105. |

| [61] |

韩仪, 黄明杰, 周涛, 等. 氧化铜活化过硫酸盐的界面反应机理[J]. 环境化学, 2020(3): 735-744. |

| [62] |

王艳, 李春花, 龚畏, 等. 四氧化三铁活化过硫酸盐降解活性黑5[J]. 环境污染与防治, 2018, 40(8): 860-865. |

| [63] |

NIU L, XIAN G, LONG Z, et al. MnCeOX with high efficiency and stability for activating persulfate to degrade AO7 and ofloxacin[J]. Ecotoxicology and Environmental Safety, 2020, 191: 110228. DOI:10.1016/j.ecoenv.2020.110228 |

| [64] |

陈小清. 一株苯胺黑药降解菌的降解酶及降解机理的研究[D]. 广州: 广东工业大学, 2013.

|

| [65] |

王琪, 刘辉, 姜林, 等. 外源营养物质对土壤中六氯苯厌氧降解效能的影响[J]. 环境工程学报, 2014, 8(10): 4480-4485. |

| [66] |

韦焕. 厌氧酸化技术在聚甲醛废水处理中的应用[J]. 低碳世界, 2017(31): 7-8. DOI:10.3969/j.issn.2095-2066.2017.31.005 |

| [67] |

周楚缘, 彭星星, 贾晓珊. 活性污泥降解四溴双酚A的特性、途径及毒性评估[J]. 环境科学学报, 2019, 39(9): 2928-2937. |

| [68] |

金馥. 电极生物膜法降解有机污染物的机理研究[D]. 天津: 天津大学, 2008.

|

| [69] |

宋卫锋, 唐铁柱, 林梓河, 等. 生物接触氧化法处理选矿废水的影响因素[J]. 环境工程学报, 2013, 7(2): 603-607. |

| [70] |

刘诗一. 厌氧/好氧生物膜法处理腈纶废水的中试研究[D]. 邯郸: 河北工程大学, 2012.

|

2021

2021

,

,