| 某石煤钒矿石焙烧-酸浸试验研究 |

2. 开滦(集团)唐山矿业分公司,河北 唐山 063000

2. Tangshan Mining Industry Co. of Kailuan Group Co., Ltd., Tangshan 063000, China

钒是重要的战略资源,广泛应用于航空航天、核工业、钢铁、石油化工、电子、能源等工业领域[1-2]。石煤钒矿是我国重要的钒矿资源之一,其五氧化二钒的含量达1.18亿t,占世界钒总储量的一半左右[3]。因此,从石煤钒矿中提取钒是钒资源开发利用的重要研究方向,受到相关科研工作者的关注[4]。

田宗平等[5-6]在湖南某石煤钒矿石工艺矿物学研究的基础上,对该矿石进行了浸出试验,获得了V2O5浸出率78%以上的指标。闫平科[7]等采用浓硫酸加温熟化—热水浸钒工艺对某V2O5含量1.2%的石煤钒矿进行了提钒试验,在适宜工艺条件下钒的浸出率为76.10%。黄献宝等[8]对V2O5含量0.72%的湖北某石煤钒矿进行了焙烧—酸浸试验,并考察了焙烧方式对提钒的影响,认为采用流态化焙烧可提高V2O5的浸出率。黄俊和赵杰等[9-10]对石煤钒矿的焙烧物料采用加压酸浸和加助剂酸浸的方式提高V2O5的浸出率,均获得了较理想的指标。

陕西某石煤钒矿石V2O5含量仅为0.51%,没有达到工业品位,尚未得到利用。为了给该类矿石日后开发利用提供技术参考,本文采用焙烧—酸浸工艺对其进行了提钒试验,详细考察了焙烧和浸出工艺参数对V2O5浸出率的影响。

1 试验原料及方法 1.1 试验原料试验用石煤钒矿石取自陕西,矿石经颚式破碎机粗碎、对辊破碎机细碎,制得-2 mm的矿样备用。矿石的化学多元素分析结果如表 1所示。可见,矿石中V2O5含量为0.51%;主要杂质成分为SiO2,其含量达90.75%;其余杂质含量均较低。

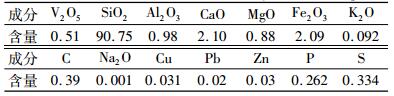

| 表 1 化学多元素分析结果 /% Table 1 Chemical multi-element analysis of the sample |

|

在镜下观察了矿石的矿物组成,结果如表 2所示。由表 2可以看出,矿石中主要矿物为石英,其含量达87.9%;其次,含有部分碳质泥质物质、钒磁铁矿、白云母及石榴石;矿石中绿泥石含量极低,仅为0.1%。

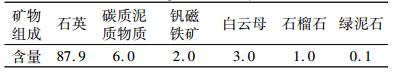

| 表 2 原矿矿物组成分析结果 /% Table 2 Mineral compositions analysis of the raw ore |

|

对矿石中钒物相进行分析,结果如表 3所示。由表 3可知,矿石中含钒矿物分别有铁矿物、云母和石榴石等,且不同物相中钒的分布率相对均匀。

| 表 3 原矿钒物相分析结果 /% Table 3 Analytic results of vanadium phase of the raw ore |

|

1.2 试验方法

试验原料性质分析显示,云母中钒的分布率达到43.73%,这部分钒难以被H2SO4直接浸出,需先通过焙烧等方式破坏云母的晶格结构[3]。因此,本文采用焙烧—酸浸工艺对其进行试验研究。

先将矿样磨细至不同细度后取200 g装入陶瓷坩埚中。待焙烧用箱式电阻炉的炉膛温度升至设定温度时,将坩埚放入炉膛内,到指定时间取出坩埚冷却。取100 g焙烧物料,以H2SO4作为浸出剂,在不同浸出温度、浸出时间、药剂用量及液固比条件下进行浸出试验。考察焙烧和浸出条件对V2O5浸出率的影响。

2 结果与讨论 2.1 焙烧试验固定浸出温度80 ℃、浸出时间1.5 h、H2SO4用量12%和液固比2 GA6FA 1的浸出条件,考察了焙烧入料粒度、焙烧温度和焙烧时间对V2O5浸出率的影响。

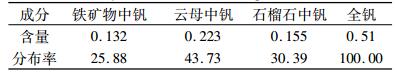

2.1.1 入料粒度在焙烧温度850 ℃、焙烧时间1 h条件下,考察了入料粒度对V2O5浸出率的影响,结果如图 1所示。

|

| 图 1 入料粒度对V2O5浸出率的影响 Fig.1 Effect of the feed particle size on the leaching rate of V2O5 |

由图 1可以看出,随着入料粒度由-0.074 mm粒级含量占40.60%增加至63.80%,V2O5浸出率由51.35%升高至63.76%;进一步增加入料细度,V2O5浸出率并无明显变化。表明,增加物料细度进而增大物料的比表面积,有利于物料焙烧及浸出反应的充分进行。考虑到粒度过细会加大后续的过滤难度,故确定适宜的入料粒度为-0.074 mm粒级含量占63.80%。

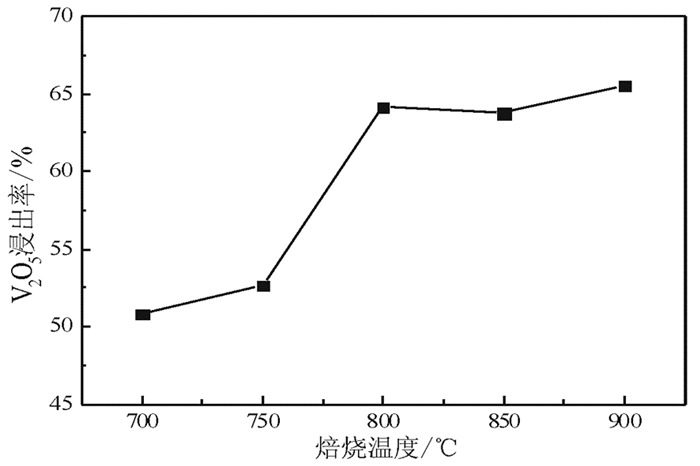

2.1.2 焙烧温度在入料粒度-0.074 mm粒级含量占63.80%、焙烧时间1 h的条件下,考察了焙烧温度对V2O5浸出率的影响,结果如图 2所示。

|

| 图 2 焙烧温度对V2O5浸出率的影响 Fig.2 Effect of roasting temperature on the leaching rate of V2O5 |

由图 2可知,升高焙烧温度有利于提高V2O5浸出率。焙烧温度由700 ℃升高至800 ℃,V2O5浸出率由50.82%增加至64.15%;继续升高焙烧温度,V2O5浸出率变化不大。可见,在一定范围内升高焙烧温度有利于破坏云母的晶格结构,进而提高V2O5的浸出率。为减少能耗,确定适宜的焙烧温度为800 ℃。

2.1.3 焙烧时间固定入料粒度-0.074 mm粒级含量占63.80%、焙烧温度800 ℃,焙烧时间对V2O5浸出率的影响如图 3所示。

|

| 图 3 焙烧时间对V2O5浸出率的影响 Fig.3 Effect of roasting time on the leaching rate of V2O5 |

由图 3可见,延长焙烧时间同样可提高V2O5浸出率。焙烧时间由1 h延长至2 h,V2O5浸出率由64.15%增加至69.52%;进一步延长焙烧时间,V2O5浸出率变化不大。可见,延长焙烧时间可以使云母晶格结构破坏的更加充分,有利于V2O5的浸出。确定适宜的焙烧时间为2 h。

2.2 浸出试验在入料粒度-0.074 mm粒级含量占63.80%、焙烧温度800 ℃、焙烧时间2 h下制得焙烧产品,考察浸出条件对V2O5浸出率的影响。

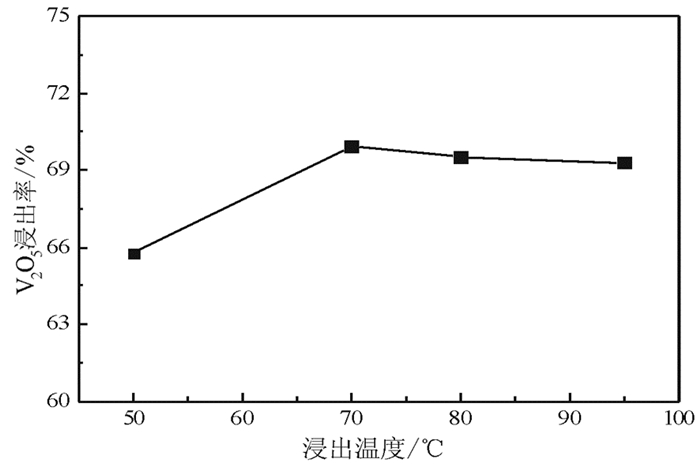

2.2.1 浸出温度固定浸出时间1.5 h、H2SO4用量12%、液固比2:1,浸出温度对V2O5浸出率的影响如图 4所示。

|

| 图 4 浸出温度对V2O5浸出率的影响 Fig.4 Effect of leaching temperature on the leaching rate of V2O5 |

由图 4可以看出,升高浸出温度可在一定程度上提高V2O5浸出率。浸出温度由50℃升高至70℃,V2O5浸出率由65.76%增加至69.93%;继续升高浸出温度,V2O5浸出率变化不大,甚至略有降低。这可能是因为,浸出过程中有CaSO4生成,浸出温度过高会导致CaSO4溶解度降低,这部分CaSO4附着在含钒矿物表面时不利于V2O5的浸出[7]。据此,确定适宜的浸出温度为70 ℃。

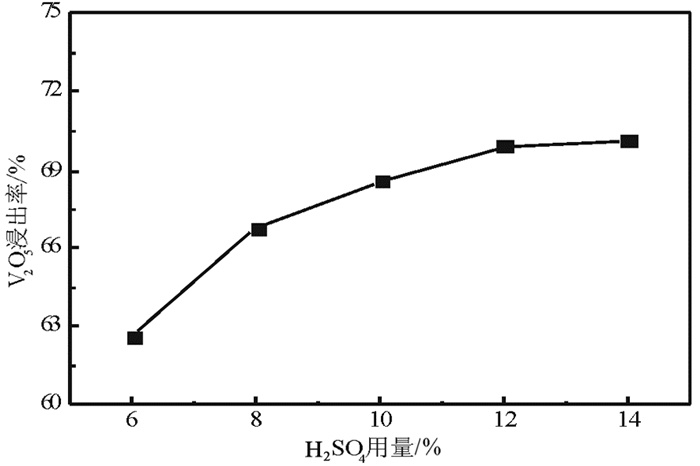

2.2.2 H2SO4用量在浸出温度70 ℃、浸出时间1.5 h、液固比2 GA6FA 1条件下,考察了H2SO4用量对V2O5浸出率的影响,结果如图 5所示。

|

| 图 5 H2SO4用量对V2O5浸出率的影响 Fig.5 Effect of sulfuric acid consumption on the leaching rate of V2O5 |

由图 5可见,随着H2SO4用量由6%增加至12%,V2O5浸出率由62.64%提高至69.93%;继续增加H2SO4用量,V2O5浸出率提高并不明显。这是因为,增加酸用量有利用含钒矿物与酸接触、反应,进而提高V2O5浸出率。综合考虑,确定适宜的H2SO4用量为12%。

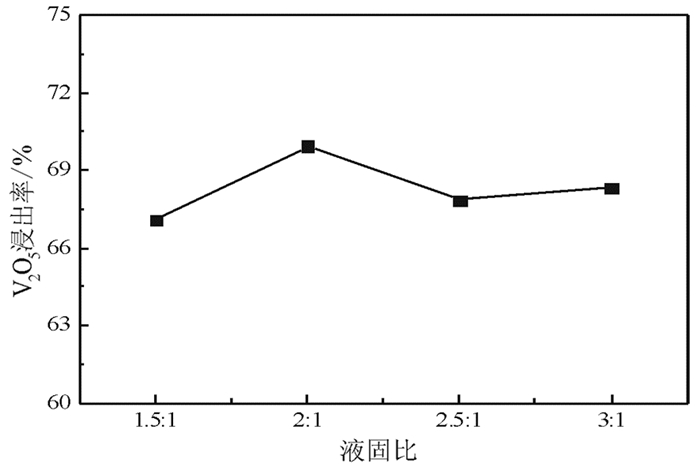

2.2.3 液固比在浸出温度70 ℃、浸出时间1.5 h、H2SO4用量12%条件下,考察了液固比对V2O5浸出率的影响,结果如图 6所示。

|

| 图 6 液固比对V2O5浸出率的影响 Fig.6 Effect of liquid-solid ratio on the leaching rate of V2O5 |

由图 6可以看出,整体而言,液固比对V2O5浸出率影响不显著,其中液固比为2 GA6FA 1时,V2O5浸出率相对较高。此外,液固比过大会降低溶液中V2O5的浓度,确定适宜的液固比为2 GA6FA 1。

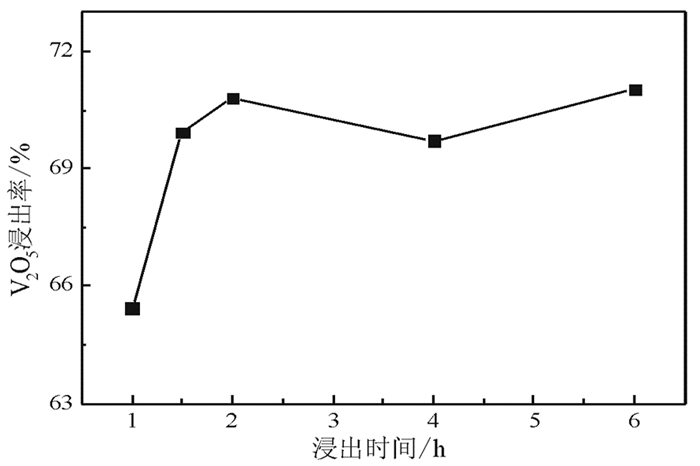

2.2.4 浸出时间在浸出温度70 ℃、H2SO4用量12%、液固比2 GA6FA 1条件下,考察了浸出时间对V2O5浸出率的影响,结果如图 7所示。

|

| 图 7 浸出时间对V2O5浸出率的影响 Fig.7 Effect of leaching time on the leaching rate of V2O5 |

由图 7可见,随着浸出时间由1 h延长至2 h,V2O5浸出率由65.45%升高至70.81%;继续延长浸出时间,V2O5浸出率变化不大。可见,适当延长浸出时间是含钒矿物中V2O5得到最大程度浸出的保证。据此,确定适宜的浸出时间为2 h。

上述试验结果显示,该石煤钒矿石中V2O5浸出率为70.81%,浸出率略有偏低,其原因可能为以下两个方面:(1)矿石中V2O5含量低,增加了含钒矿物与浸出剂的接触难度;(2)石榴石为岛状硅酸盐矿物,其中钒的分布律达到30.39%,且以类质同象的形式稳定存在于岛状硅酸盐矿物中。即便经过焙烧,岛状硅酸盐矿物的晶格也难以破坏,这部分钒不易被硫酸浸出[11]。

3 结论(1) 某石煤钒矿石V2O5含量为0.51%,矿石中含钒矿物主要有铁矿物、云母、电气石和石榴石等。

(2) 入料粒度、焙烧温度、焙烧时间等焙烧条件明显影响V2O5的浸出率;浸出温度、H2SO4用量、浸出时间等浸出条件对V2O5浸出率影响显著,液固比对V2O5浸出率影响相对较小。

(3) 在入料粒度-0.074 mm粒级含量占63.80%、焙烧温度800 ℃、焙烧时间2 h的焙烧条件及浸出温度70 ℃、H2SO4用量12%、液固比2 GA6FA 1、浸出时间为2 h的浸出条件下,V2O5的浸出率可达到70.81%。

| [1] |

赵强, 宁顺明, 佘宗华, 等. 石煤复合添加剂焙烧提钒试验研究[J]. 稀有金属, 2013(6): 961-967. |

| [2] |

赵海燕. 钒资源利用概况及我国钒市场需求分析[J]. 矿产保护与利用, 2014(2): 54-58. |

| [3] |

李美荣, 梁冬云, 何晓娟. 湖北某石煤型钒矿石工艺矿物学研究[J]. 金属矿山, 2015(2): 87-91. |

| [4] |

王秋霞, 马化龙. 我国钒资源和V2O5研究、生产的现状及前景[J]. 矿产保护与利用, 2009(5): 47-50. |

| [5] |

田宗平, 陈小罗, 曹健, 等. 某石煤钒矿矿物学及硫酸浸出钒试验研究[J]. 湿法冶金, 2015, 34(1): 13-16. |

| [6] |

田宗平, 邓圣为, 曹健, 等. 石煤钒矿直接硫酸浸出试验研究[J]. 湖南有色金属, 2013, 28(3): 17-19. |

| [7] |

闫平科, 张旭, 赵永帅, 等. 陕西某风化石煤提钒试验[J]. 金属矿山, 2016(3): 95-97. |

| [8] |

黄献宝, 陈铁军, 张一敏, 等. 焙烧方式对石煤提钒效果的影响[J]. 金属矿山, 2015(5): 101-104. |

| [9] |

黄俊, 张一敏, 黄晶, 等. 石煤焙烧-加压酸浸提钒研究[J]. 金属矿山, 2015(10): 85-89. DOI:10.3969/j.issn.1001-1250.2015.10.019 |

| [10] |

赵杰, 张一敏, 黄晶, 等. 石煤空白焙烧-加助浸剂酸浸提钒工艺研究[J]. 稀有金属, 2013(3): 446-452. |

| [11] |

吴海鹰, 戴子林, 危青, 等. 石煤钒矿全湿法提钒技术中沉钒工艺研究[J]. 矿冶工程, 2012, 32(5): 90-93. |

2017

2017