| 刚果(金)加丹加矿区硫氧混合型铜钴矿石选矿工艺研究 |

2. 低品位难处理黄金资源综合利用国家重点实验室(紫金矿业集团股份有限公司), 福建 上杭 364200;

3. 湖南有色金属研究院 复杂铜铅锌共伴生金属资源综合利用湖南省重点实验室, 湖南 长沙 410100

2. State Key Laboratory of Comprehensive Utilization of Low-Grade Refractory Gold Ores (Zijin Mining Group Co., Ltd.), Shanghang 364200, China;

3. Hunan Provincial Key Laboratory of Complex Copper Lead Zinc Associated Metal Resources Comprehensive Utilization, Hunan Research Institute of Non-ferrous Metals, Changsha 410100, Hunan, China

硫氧混合型铜矿石是指氧化率介于10%~30%的铜矿石,该类铜矿石占全球铜矿矿床总数量的15%以上,铜金属储量占铜总储量的25%,无论是矿山个数还是资源储量混合型铜矿均占据较大的比例[1]。由于不同产地的硫氧混合型铜钴矿成矿机制及铜金属迁移作用的不同,各矿区产出的矿石物理和化学性质有较大的差异,主要表现在氧化矿物种类、矿石构造和目的矿物嵌布特征等方面具有多样性,这就决定了处理该类型铜矿的选矿工艺需根据具体的矿石性质和产品质量要求来确定[2-4]。当前对于硫氧混合型铜矿最常见的选矿处理工艺为浮选法,其中硫化—黄药浮选法应用最为广泛[1, 5],同时采用高级脂肪酸和硫醇类等捕收剂直接浮选的也较为常见,这两种方法在处理矿物组成简单、铜品位较高,且主要以辉铜矿、斑铜矿和孔雀石为主的硫—氧混合型铜矿石时,具有回收率高和成本低等优势,但当前随着易选易处理矿石开采殆尽,难处理的特别是含有钙和镁的等碳酸盐矿物的硫—氧混合型铜矿石,采用黄药和其他巯基捕收剂直接浮选硫—氧混合型铜矿效果不佳,且耗药量大[6]。所以,当前针对难选硫—氧混合型铜矿的浮选,为了有效提高精矿中的铜金属回收率,国内外的矿业研究人员多采用混合加药和组合捕收的方式来强化对难选氧化铜矿物的回收,如刘方华等[7]在处理国外某难选硫氧混合型铜矿时采用丁基黄药+烷基羟肟酸组合捕收剂浮选氧化铜矿物,张世明等[8]使用丁基黄药+丁基铵黑药组合浮选亦获得了较高的经济技术指标;Lee K等[9]使用戊基黄药+正辛基羟肟酸浮选处理加拿大Minto铜矿时在CPS调控条件下可使得该硫氧混合型铜矿浮选总铜回收率达到95%以上;Kongolo等[10]采用硫氢化钠+硫化铵进行组合硫化处理刚果金Katanga硫氧混合型铜矿在组合硫化剂用量6 kg/t条件下硫化作用最强。此外,针对硫氧混合型铜矿中不同矿物的物化特性,采用选冶联合流程进行处理,可达到全流程回收的效果,如Zhan-Fang C等[11]针对墨西哥某硫氧混合型铜矿中氧化矿物易浸出的特点,采用酸浸方式处理难浮的含铜矿物,得到了较好的回收指标。

本文以刚果(金)加丹加矿区产出的硫氧混合型铜钴矿石为研究对象,从矿石性质研究着手,采用偏光显微镜镜下观测、扫描电镜分析、荧光分析、化学物相分析和X射线能谱分析等多种综合手段查明了该难处理的硫氧混合型铜钴矿中目的矿物的含量及赋存状态,着重查明了影响该铜钴矿选矿工艺的矿物学特征,为确定合理的选矿工艺提供了依据。

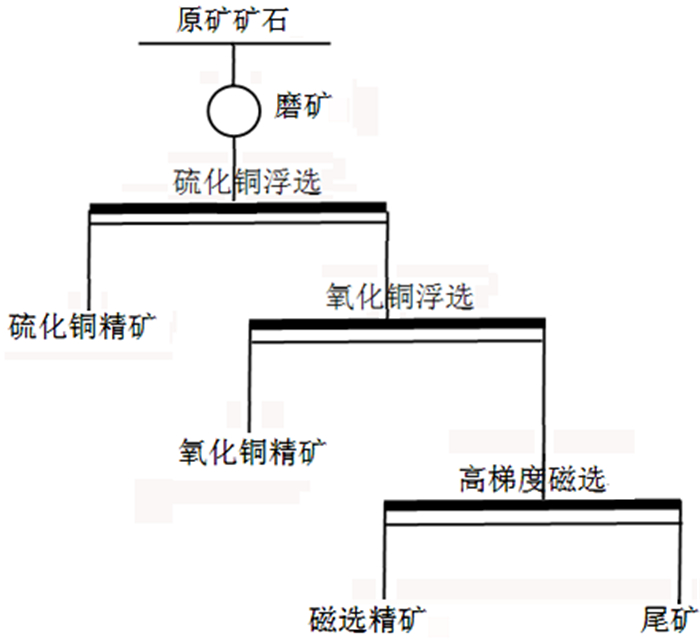

本文采用了先浮选硫化铜矿物、后浮选氧化铜矿物、氧化铜矿物浮选尾矿再磁选的选矿工艺,对该硫氧混合铜钴矿处理。在选矿试验过程中重点探索和对比了组合加药及联合工艺对选矿结果的影响,最终确定了合理的选矿工艺和指标,为下一步开展工业设计及矿产生产运营奠定基础。

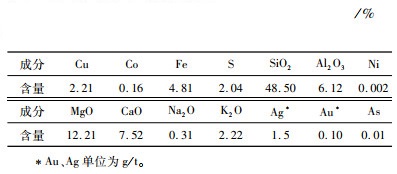

1 原矿性质 1.1 原矿矿石化学成分及矿物组成原矿化学多元素分析结果如表 1,从表 1结果可知,该硫氧混合型铜钴矿中的铜和钴已经达到工业回收标准,其含量分别为2.21%及0.16%,其中主要杂质组分为SiO2,同时还含有较多的碱土成分CaO和MgO,三者含量合计达68.23%。

| 表 1 原矿化学多元素分析结果 Table 1 Multi-elements analysis results of of raw ores |

|

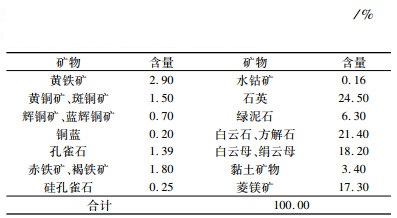

经偏光显微镜镜下鉴定及扫描电镜测定,并结合多元素分析结果查明,该硫氧混合型铜钴矿石的矿物组成复杂,金属矿物主要为黄铁矿、黄铜矿、斑铜矿、辉铜矿、孔雀石、铜蓝、金红石、水钴矿和赤铁矿等,脉石矿物主要有石英、白云石、方解石、白云母、绢云母、菱镁矿、绿泥石和黏土矿物等,其中碱土矿物组成更为复杂,不利于矿物的分离,矿石中不同种类矿物的相对含量如表 2所示。

| 表 2 原矿的矿物组成 Table 2 Mineral composition of raw ores |

|

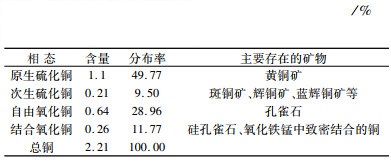

| 表 3 矿石中铜物相分析结果 Table 3 Analysis results of Cu phase |

|

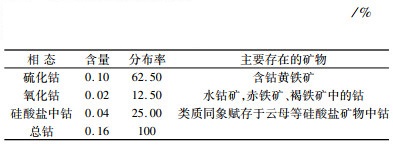

| 表 4 矿石中钴物相分析结果 Table 4 Analysis results of Co phase |

|

由表 1~表 4结果可看出,该硫氧混合型铜钴矿可供回收的金属元素为铜和钴,而铜赋存状态较为复杂,除赋存于常见的原生硫化铜、次生硫化铜和自由氧化铜矿物外,还约有11.77%以结合氧化铜存在,这部分结合氧化铜以硅孔雀石和氧化铜锰铁致密结合物存在,这部分铜用常规的浮选工艺基本无法回收;钴的赋存状态较为单一,大部分以含钴黄铁矿形态赋存,同时含有少量的水钴矿等矿物[12]。脉石矿物主要为石英,同时含有大量的含钙、镁等碳酸盐矿物如白云石、方解石和菱镁矿等,此类脉石矿物可浮性好,在矿石破碎和磨矿过程中易产生大量的次生泥质,进而干扰到铜和钴浮选过程中的稳定性和矿浆溶液环境,不利于铜钴矿物的综合回收。

2 试验研究 2.1 选矿原则工艺流程的确定由原矿物质组成分析可知,该铜钴矿属于典型的硫—氧混合型铜钴矿石,此类矿床在成矿后,由于长期的氧化蚀变作用[13],不同矿层产生的次生铜矿物种类较多,除斑铜矿外,还有辉铜矿、蓝辉铜矿和铜蓝等,这些次生铜矿物虽同属于硫化矿物,但可浮性较原生的黄铜矿有较大的差异,而矿床表层含有深度氧化作用后形成的孔雀石及硅孔雀石,需要采用不同于硫化矿的选矿工艺进行回收,根据表 3和表 4物相分析结果,矿石中以硫化物状态赋存的铜含量占总铜的59.27%,以自由氧化铜形态赋存的铜含量占总铜的28.96%;钴的赋存状态较为简单,有62.50%的钴以含钴黄铁矿形态赋存,12.50%的钴以水钴矿形态赋存,含钴黄铁矿随着硫化矿物的回收可予以回收,水钴矿可浮性与孔雀石接近,且其与孔雀石紧密共生,可通过回收孔雀石对伴生的水钴矿加以回收。由于不同种类的矿物可浮性差异较大,如采用硫氧混合浮选工艺进行回收,需采用捕收能力强的捕收剂,此外需添加一定用量的硫化剂硫化自由氧化铜矿物,使之表面疏水,而常规硫化剂如硫化钠同时也是硫化矿物的抑制剂[14],所以考虑采用先浮选硫化铜,后浮选氧化铜方式分段浮选分别获得硫化铜精矿和氧化铜精矿。

此外,氧化铜浮选后的尾矿中的铜基本以类质同象赋存在铁锰等矿物中,此类矿物因其表面亲水性极强,常规的捕收剂无法在其表面稳定地形成吸附膜,所以现阶段尚无成熟的浮选工艺将其回收,但与铁锰结合的铜和硅孔雀石属于顺磁性矿物,可采用高梯度高场强磁选加以回收,达到充分回收该难处理氧化铜钴矿中目的矿物的目的。

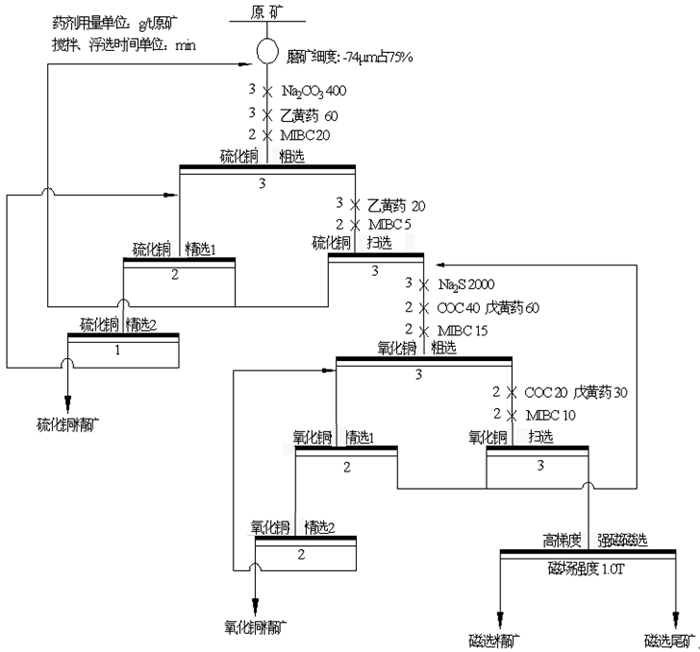

选矿原则工艺流程如图 1所示。

|

| 图 1 选矿原则工艺流程 Fig.1 Proposed process flow chart of mineral processing principle |

2.2 试验结果与分析 2.2.1 磨矿细度对硫化铜浮选的影响

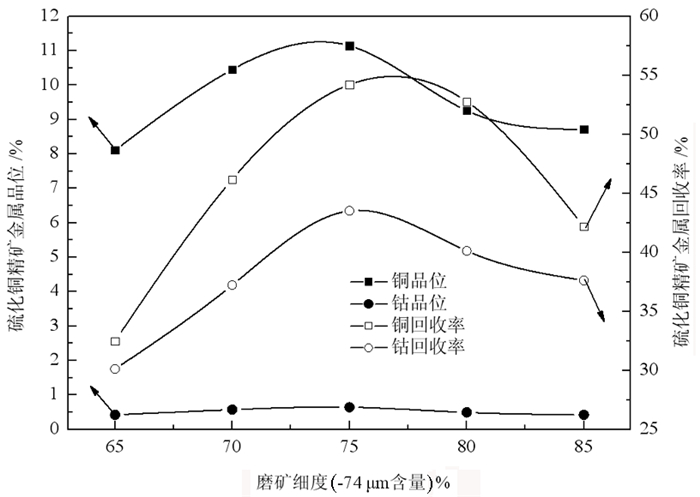

在选矿过程中,合理的磨矿细度是实现目的矿物与脉石矿物有效分离的首要前提[4, 15],同时,在国内外选矿实践中,磨矿过程中电耗、钢球消耗成本达到了总选矿成本的40%~60%,通过确定适宜的磨矿细度,不仅可以尽可能地提高矿石中不同矿物的单体解离度,还有利于降低选矿成本。此外,针对本研究对象,该硫氧混合型铜钴矿石中的脉石矿物除石英外,同时还含有大量的钙镁碳酸盐类脉石矿物,它们在磨矿过程中易产生次生矿泥,干扰后续的硫化铜矿物浮选和氧化铜矿物浮选。因此进行了磨矿细度试验,硫化铜浮选药剂制度为:矿浆调整剂为碳酸钠,用量为400 g/t,硫化铜捕收剂为乙基黄药,用量为60 g/t,起泡剂为MIBC,用量为20 g/t;粗选时间为3 min。在不同磨矿细度条件下硫化铜粗精矿中铜和钴品位及金属回收率如图 2所示。

|

| 图 2 磨矿细度对硫化铜浮选指标的影响 Fig.2 Effect of grinding fineness on flotation index of copper sulfide |

由图 2结果可看出,随着硫化铜粗选磨矿细度的增大,硫化铜浮选精矿中的铜和钴品位和回收率明显上升,表明随着磨矿细度的增大,矿石中含铜和钴的硫化矿物单体解离度逐渐增大,在浮选药剂的作用下疏水上浮,当入选磨矿细度为-74 μm含量达到75%时,硫化铜粗精矿含Cu 11.14%、Co 0.64%,再继续增大磨矿细度,由于矿石中含有较高的绿泥石和黏土矿物,在矿石过磨条件下它们易产生大量的次生矿泥,其比表面积大,表面吸附能强,会恶化浮选环境,所以在入选磨矿细度-74 μm含量大于75%时,硫化铜浮选粗精矿中的铜和钴品位和回收率反而降低,同时过磨亦会增加选矿成本。硫化铜浮选入选磨矿最适细度为-74 μm占75%。

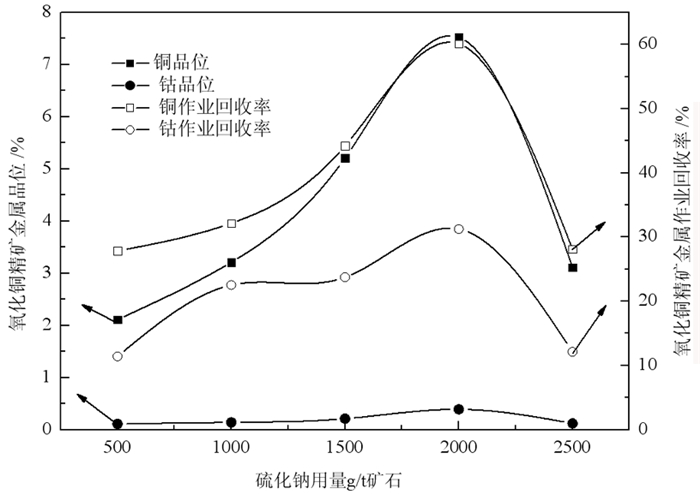

2.2.2 硫化钠用量对氧化铜矿物浮选的影响氧化铜矿物表面的离子键可在氧化铜表面形成亲水性强的水化膜,致使常规的捕收剂难以穿过这层水化膜与氧化铜矿物表面发生疏水作用,而加入硫化钠后,可在氧化铜矿物表面生成金属硫化膜。浮选溶液化学计算表明:硫化钠加入后,在氧化铜表面发生主导作用的为HS-,其表面反应为[18]:

| $ {\rm{CuC}}{{\rm{O}}_3}\left( 表面 \right) + {\rm{H}}{{\rm{S}}^ - } \Rightarrow {\rm{CuS}}\left( 表面 \right) + {\rm{HCO}}_3^ - $ | (1) |

| $ {\rm{Cu}}{\left( {{\rm{OH}}} \right)_2}\left( 表面 \right) + {\rm{H}}{{\rm{S}}^ - } \Rightarrow {\rm{CuS}}\left( 表面 \right) + {{\rm{H}}_2}{\rm{O}} + {\rm{O}}{{\rm{H}}^ - } $ | (2) |

硫化钠可在氧化铜矿物表面发生硫化作用,生成类似于铜蓝(CuS)结构的疏水性薄膜,因此表面由亲水转为疏水,并进一步与常规的巯基类捕收剂发生吸附作用而上浮,而硫化钠用量过大时,溶液中过量的硫离子可导致已形成的硫化铜薄膜疏松脱落为胶体硫化铜,导致氧化铜矿物表面再次亲水[17],所以适当的硫化钠用量对氧化铜矿物浮选效果有着重要的影响,硫化钠用量对该硫氧混合型铜钴矿中氧化铜钴浮选的影响如图 3所示。

|

| 图 3 硫化钠用量对氧化铜钴浮选指标的影响 Fig.3 Effect of sodium sulfide dosage on flotation index of copper cobalt oxide |

由图 3可看出,当硫化钠用量增大时,氧化铜钴精矿中的铜和钴品位和回收率逐渐上升,当硫化钠用量为2 000 g/t时,氧化铜钴精矿中铜和钴品位及回收率达到峰值,再增大用量时,精矿中的铜和钴回收率有明显的下降,这表明矿浆溶液中的硫化钠对硫化后的氧化铜矿物产生了明显的抑制作用,所以硫化钠最适宜用量为2 000 g/t。

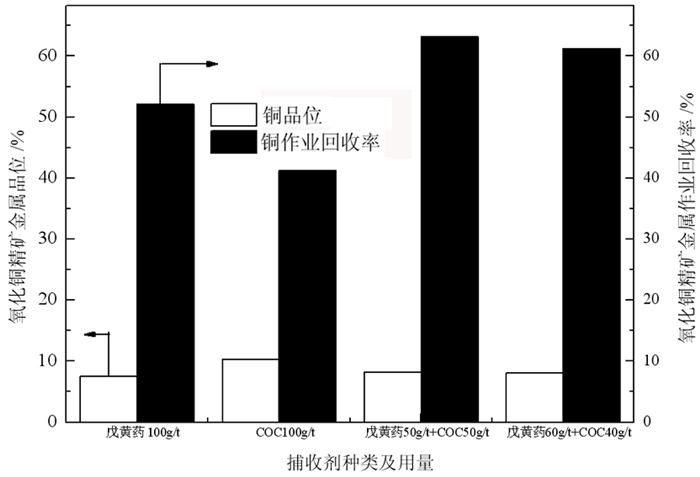

2.2.3 组合捕收剂对氧化铜矿物浮选的影响常用的氧化铜矿物浮选捕收剂为长链类的黄药及其衍生物,此类捕收剂单价较低,制备简易,在刚果(金)加丹加矿区有广泛应用,但针对高碳酸盐类脉石的氧化铜钴矿,单一黄药捕收效果差,所以现阶段采用组合捕收剂成为了处理难选氧化铜钴矿的重点,如陈代雄采用苯甲羟肟酸与丁基黄药协同浮选氧化铜矿物,在最佳质量比1:3条件下产生的协同作用效果最强。由矿物表面的不均匀性可知,氧化铜矿物经硫化钠硫化后,不同活性区域的硫化效果不同,产生了完全硫化、不完全硫化和完全不硫化的不同区域,不同区域对捕收剂吸附效果不同,需要采用不同电负性的捕收剂捕收不同的活性位点才能实现与氧化铜矿物的充分作用,进而整体提高氧化铜回收率。本文选用改性的羟肟酸COC与戊基黄药进行组合对比试验,试验流程为硫化铜浮选尾矿添加2 000 g/t硫化钠条件下进行硫化,得到不同捕收剂对该硫氧混合型铜钴矿氧化铜钴浮选的影响结果如图 4所示。

|

| 图 4 捕收剂种类对氧化铜浮选指标的影响 Fig.4 Effect of collector types on flotation indexes of copper oxide |

由图 4结果可看出,在捕收剂相同用量条件下,使用戊基黄药+COC作为组合捕收剂相比于单独使用戊基黄药和COC时,氧化铜精矿回收率可提高9%~11%左右,而氧化铜精矿铜品位没有明显降低,在戊基黄药与COC质量比为3:2的条件下,氧化铜精矿回收率最高,该条件下协同捕收能力最强。

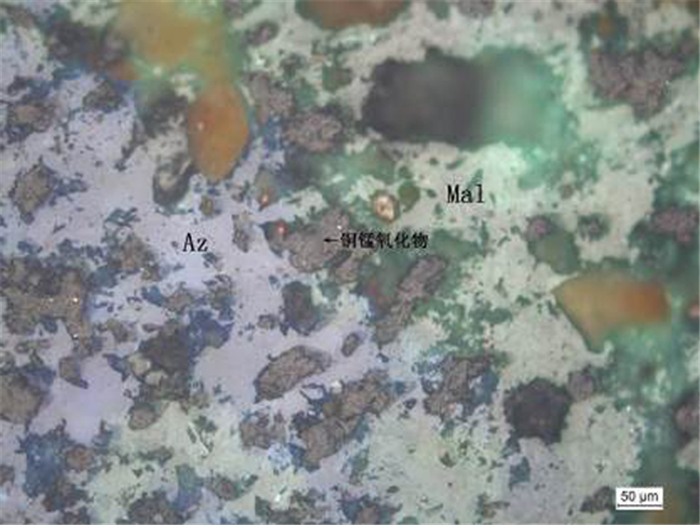

2.2.4 高梯度磁选回收结合氧化铜该硫氧混合型铜钴矿石先后经硫化铜矿物浮选和氧化铜矿物浮选后,在合理的药剂制度下可回收大部分的黄铜矿、斑铜矿、辉铜矿、孔雀石和铜蓝等含铜矿物,氧化铜浮选尾矿显微镜下分析结果如图 5所示。

|

| 图 5 氧化铜浮选尾矿的微观形貌:孔雀石(Mal)、蓝铜矿(Az)不规则包裹铜锰铝硅氧化结合物 Fig.5 Micro morphology of copper oxide flotation tailings: Malachite (mal), azurite (AZ) irregularly wrapped copper manganese aluminum silicon oxide complex |

由图 5可知,氧化铜浮选尾矿中的铜主要以铜锰铝硅氧化结合物的形态赋存,此类铜矿物采用浮选工艺基本无法回收,近年来部分工程技术人员采用高梯度磁选机对此类型含铜矿物进行回收,取得了较好的回收效果[18-20]。

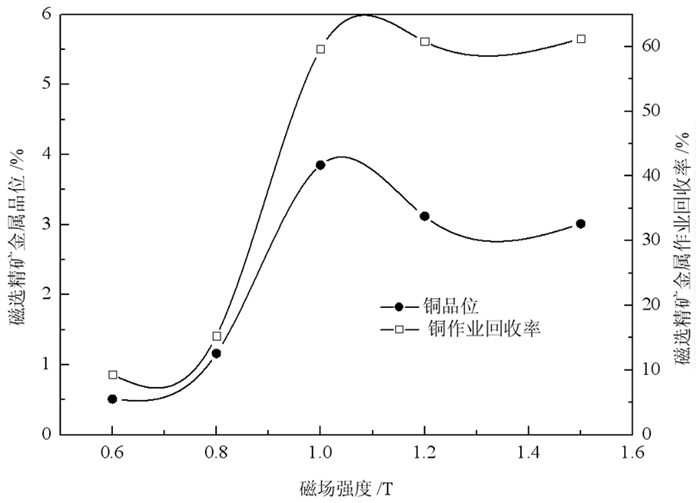

为了进一步提高该硫—氧混合型铜钴矿中目的金属元素的综合回收率,本文采用赣州金环磁选设备有限公司生产的SLon-250实验室用高梯度磁选机对氧化铜浮选尾矿进行强磁选,磁场磁感应强度对磁选精矿中铜品位及铜作业回收率的影响如图 6所示。

|

| 图 6 磁场强度对磁选效果的影响 Fig.6 Influence of magnetic field intensity on magnetic separation effect |

由图 6可看出,当磁场磁感应强度增大至1.0 T时,磁选精矿铜品位及铜回收率有明显上升,此时磁选精矿产率也较0.6 T和0.8 T条件下有大幅增加,说明在磁场强度不低于1.0 T的条件下,可有效回收该硫氧混合型铜矿中的结合氧化铜矿物,再增大磁场强度时,磁选精矿产率有小幅度增大,但金属回收率基本未见提高,同时精矿中铜品位有小幅度的降低,表明更大的磁场强度时,磁选回收的矿物为部分不含铜的弱磁性矿物,所以最适磁场磁感应强度为1.0 T。

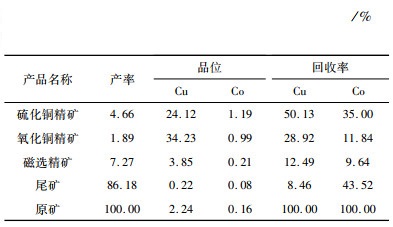

2.2.5 推荐选矿工艺及指标根据拟定的原则流程和探索试验的结果,进行全流程闭路试验,闭路试验流程包括原矿磨矿—硫化矿物浮选—氧化矿物浮选—氧化矿物浮选尾矿强磁选工艺,工艺流程如图 7所示,闭路流程试验指标如表 5所示。

|

| 图 7 推荐的工艺流程 Fig.7 Flow chart of recommended process |

| 表 5 推荐选矿指标 Table 5 Recommended beneficiation index |

|

由表 5结果可看出,采用如图 7所示的选矿工艺流程处理刚果(金)加丹加难处理硫氧混合型铜钴矿石,在入选磨矿细度-74 μm占75%的条件下,进行硫化铜浮选,硫化铜浮选作业为一次粗选一次扫选和三次精选,硫化铜浮选尾矿采用硫化钠硫化,并添加组合捕收剂戊基黄药+COC组合协同捕收硫化氧化铜矿物,氧化铜浮选流程为一次粗选一次扫选和两次精选,氧化铜矿物浮选尾矿经磁场磁感应强度1.0 T的高梯度强磁选机磁选,依次产出硫化铜精矿、氧化铜精矿和磁选精矿三个产品,三个产品铜总计含铜14.84%和钴0.64%,铜总回收率为91.54%、钴总回收率56.48%,其中硫化铜精矿含钴1.19%、钴回收率为35.00%,氧化铜精矿含钴0.99%、钴回收率11.84%,磁选精矿含钴0.21%、钴回收率为9.64%。硫化铜精矿中的钴可通过火法—湿法联合流程加以回收,氧化铜精矿及磁选精矿中的钴可通过湿法工艺处理,如此实现了对该难处理硫氧混合型铜钴矿资源综合回收。

3 结论(1) 刚果(金)加丹加矿区硫氧混合型铜钴矿中主要目的金属元素为Cu(2.21%)和Co(0.16%),矿石中铜元素赋存状态复杂,除硫化铜和氧化铜外,还有部分铜以铜锰铝硅氧化结合物中的铜形态赋存,钴主要以含钴黄铁矿及水钴矿形态赋存,脉石矿物中含有大量的含钙和镁等碳酸盐矿物如白云石、方解石、菱镁矿等;

(2) 氧化铜浮选采用硫化钠充分硫化—组合捕收剂协同捕收可使得大部分的氧化铜矿物实现疏水浮选,研究表明,使用戊基黄药与改性羟肟酸COC在质量配比为3:2的条件下,氧化铜精矿回收率最高,协同捕收效果最好;氧化铜浮选尾矿中的铜主要以铜锰铝硅氧化结合物形态赋存,该部分铜用浮选工艺回收效果差,但具有弱磁性,通过高梯度强磁选工艺可进一步回收氧化铜浮选尾矿中的含铜磁性矿物。

(3) 所推荐的选矿工艺可依次产出硫化铜精矿、氧化铜精矿和磁选精矿三个产品,这三个精矿产品总铜回收率为91.54%,总钴回收率为56.48%。

| [1] |

AGORHOM E A, LEM J P, SKINNER W, et al. Challenges and opportunities in the recovery/rejection of trace elements in copper flotation-a review[J]. Minerals Engineering, 2015, 78: 45-57. DOI:10.1016/j.mineng.2015.04.008 |

| [2] |

廖乾, 冯其明, 欧乐明, 等. 某复合型铜钴矿合理选矿工艺及硫化作用机理研究[J]. 矿冶工程, 2010, 30(5): 44-48. DOI:10.3969/j.issn.0253-6099.2010.05.011 |

| [3] |

印万忠, 吴凯. 难选氧化铜矿选冶技术现状与展望[J]. 有色金属工程, 2013, 3(6): 66-70. DOI:10.3969/j.issn.2095-1744.2013.06.016 |

| [4] |

BRUCKARD W J, SPARROW G J, WOODCOCK J T. A review of the effects of the grinding environment on the flotation of copper sulphides[J]. International Journal of Mineral Processing, 2011, 100(1): 1-13. |

| [5] |

MICHEL LUTANDULA SHENGOA, MESCHAC-BILL KIMEB, MATANDA PASCAL MAMBWEC. A review of the beneficiation of coppercobalt-bearing minerals in the Democratic Republic of Congo[J]. Journal of Sustainable Mining, 2019, 18(4): 226-246. DOI:10.1016/j.jsm.2019.08.001 |

| [6] |

LIU GUANGYI, ZHONG HONG, XIA LIUYIN, et al. Improving copper flotation recovery from a refractory copper porphyry ore by using ethoxycarbonyl thiourea as a collector[J]. Minerals Engineering, 2011, 24(8): 817-824. DOI:10.1016/j.mineng.2011.01.009 |

| [7] |

刘方华. 国外某沉积岩型难选硫氧混合铜矿石浮选试验[J]. 金属矿山, 2019, 48(11): 73-78. |

| [8] |

张世民, 叶国华, 张爽, 等. 云南某低品位硫氧混合型铜矿浮选试验研究[J]. 矿产综合利用, 2016, 17(3): 40-43. DOI:10.3969/j.issn.1000-6532.2016.03.010 |

| [9] |

LEE K, ARCHIBALD D, MCLEAN J, et al. Flotation of mixed copper oxide and sulphide minerals with xanthate and hydroxamate collectors[J]. Minerals Engineering, 2009, 22(4): 395-401. DOI:10.1016/j.mineng.2008.11.005 |

| [10] |

KONGOLO K, KIPOKA M, MINANGA K, et al. Improving the efficiency of oxide copper-cobalt ores flotation by combination of sulphidisers[J]. Minerals Engineering, 2003, 16(10): 1023-1026. DOI:10.1016/S0892-6875(03)00263-2 |

| [11] |

ZHAN-FANG C, HONG Z, GUANG-YI L, et al. Techniques of copper recovery from Mexican copper oxide ore[J]. Mining science & amp; Technology, 2009, 27(1): 45-48. |

| [12] |

SOPHIE DECReE, POURRET O, BAELE J M. Rare earth element fractionation in heterogenite(CoOOH): Implication for cobalt oxidized ore in the Katanga Copperbelt(Democratic Republic of Congo)[J]. Journal of Geochemical Exploration, 2015, 159: 290-301. DOI:10.1016/j.gexplo.2015.10.005 |

| [13] |

惠博, 朱志敏. 四川拉拉地区天生坝铁矿中铜矿化的发现及地质意义[J]. 科学技术与工程, 2017(1): 137-141. DOI:10.3969/j.issn.1671-1815.2017.01.024 |

| [14] |

HERRERA-URBINA R, SOTILLO F J, FUERSTENAU D W. Effect of sodium sulfide additions on the pulp potential and amyl xanthate flotation of cerussite and galena[J]. International Journal of Mineral Processing, 1999, 55(3): 157-170. DOI:10.1016/S0301-7516(98)00029-5 |

| [15] |

NATARAJAN K A, IWASAKI I. Electrochemical aspects of grinding media-mineral interactions in magnetite ore grinding[J]. International Journal of Mineral Processing, 1984, 13(1): 53-71. DOI:10.1016/0301-7516(84)90011-5 |

| [16] |

CASTRO S, SOTO H, GOLDFARB J, et al. Sulphidizing reactions in the flotation of oxidized copper minerals, Ⅱ.Role of the adsorption and oxidation of sodium sulphide in the flotation of chrysocolla and malachite[J]. International Journal of Mineral Processing, 1974, 1(2): 151-161. DOI:10.1016/0301-7516(74)90011-8 |

| [17] |

CHANDER S. A brief review of pulp potentials in sulfide flotation[J]. International Journal of Mineral Processing, 2003, 72(1): 141-150. |

| [18] |

BAI X, WEN S, FENG Q, et al. Utilization of high-gradient magneticseparation-secondary grinding-leaching to improve the copper recovery from refractory copper oxide ores[J]. Minerals Engineering, 2019, 136: 77-80. DOI:10.1016/j.mineng.2019.03.009 |

| [19] |

易运来. 云南某难选氧化铜矿浮—磁联合选矿试验[J]. 现代矿业, 2018, 34(9): 24-27+34. |

| [20] |

HAN JUNWEI, XIAO JUN, QIN WENQIN, et al. Copper Recovery from Yulong Complex Copper Oxide Ore by Flotation and Magnetic Separation[J]. JOM, 2017(5): 6-11. |

2021

2021