| 秦皇岛某微细粒铁矿搅拌磨细磨——磁选工艺试验研究 |

2. 湖南金磨科技有限责任公司, 湖南 长沙 410012

2. Hunan JinMill Technology Co., Ltd., Changsha 410012, Hunan, China

秦皇岛地区拥有丰富的铁矿石资源[1],但其中铁矿物嵌布粒度较细,资源利用率较低,当地选矿厂对原矿进行两段球磨机磨矿,磨矿产品细度为-0.074 mm占75%~80%,然后采用2~3次弱磁选分选,所得铁精矿铁品位只能达到55%左右,且磨矿能耗高,严重制约了选矿厂的经济效益。立式搅拌磨机[2-3]是近年来兴起的高效节能细磨设备,其磨矿产品粒度为0.020~0.100 mm。为了充分利用秦皇岛地区的铁矿资源,提高铁精矿指标及经济效益,用立式搅拌磨机对当地某铁矿的粗精矿进行细磨,以提高磨矿产品解离度,并优化细磨条件,确定合理的细磨—磁选工艺流程,提高分选指标,为当地微细粒嵌布铁矿资源综合回收利用提供技术支持[4-5]。

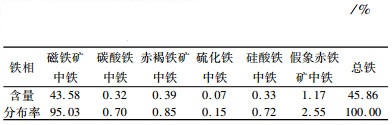

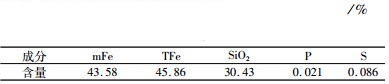

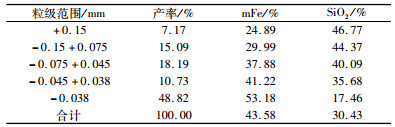

2 试验样品及设备 2.1 试验样品试验样品为秦皇岛青龙地区某铁矿的粗精矿(以下称为给料),其粒度为-0.074 mm占75%左右。通过混样后,进行了给料铁物相分析、主要元素化学分析和粒度分析,其结果分别列于表 1~表 3中。

| 表 1 给料中不同铁物相含量 Table 1 Phase analysis results of feed ore |

|

| 表 2 给料中主要化学成分的含量 Table 2 Results of chemical analysis of feed ore |

|

| 表 3 给料粒度分析结果 Table 3 The particle size analysis results of feed ore |

|

给矿样品中TFe品位为45.86%,磁性铁含量为43.58%,需要去除的主要有害杂质为SiO2。粒度越细的粒级中,铁品位越高,要提高铁精矿品位,给料需要细磨至0.038 mm以下,铁矿物才能更好地单体解离出来。

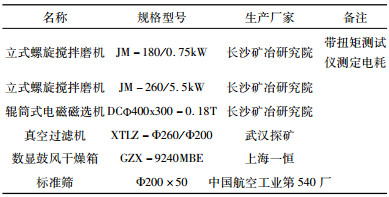

2.2 试验设备试验所用的主要设备为立式螺旋搅拌磨机和磁选机等,其规格型号如表 4所示。

| 表 4 试验中所用的主要设备 Table 4 Main equipments and instruments used in the tests |

|

3 再磨—磁选试验研究 3.1 再磨细度的影响

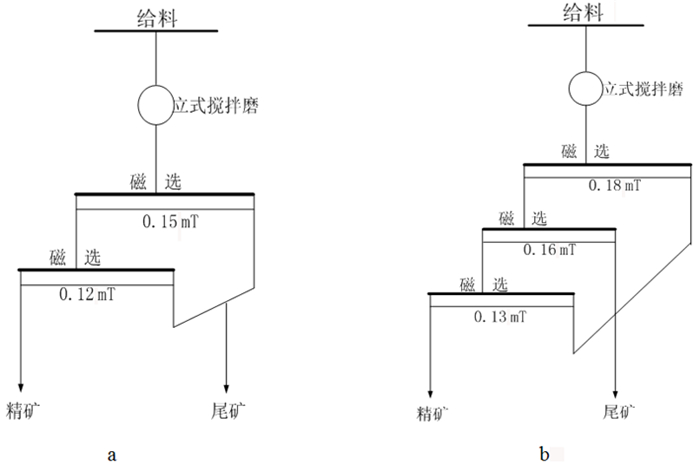

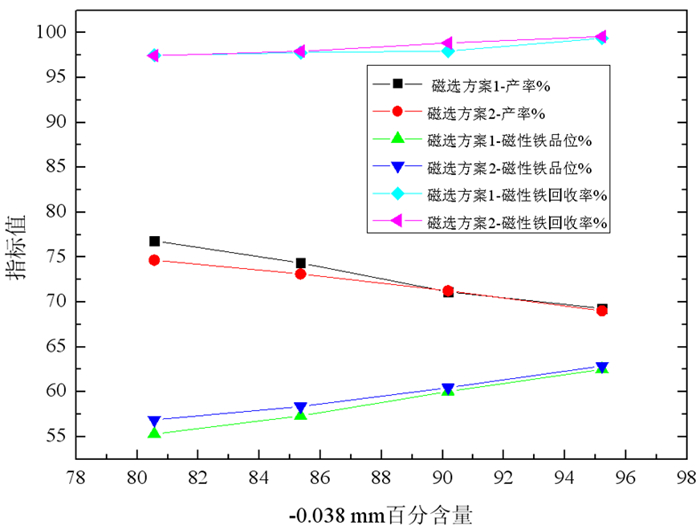

由于秦皇岛地区铁矿石中铁矿物嵌布粒度较细,磁选难度较高,因此对给料搅拌磨后进行一次粗选一次精选的两段磁选(方案1,图 1a)和一次粗选和两次精选的三段磁选(方案2,图 1b)探索试验,磨矿产品的细度-0.038 mm粒级含量分别为80.56%、85.35%、90.18%和95.22%,试验结果如图 2所示。

|

| 图 1 磨矿—磁选试验工艺流程 Fig.1 Flowheet of grinding - magnetic separation tests |

|

| 图 2 不同磨矿细度下的磁选精矿指标 Fig.2 Effect of grinding fineness on magnetic separation index |

由图 2可以看出,随着磨矿细度变细,精矿中磁性铁品位升高,回收率也升高,在磨矿细度为0.038 mm达到95%时,采用磁选方案1可以获得铁品位为62.51%、回收率为99.37%的选矿指标。磁选方案2所获得的精矿回收率也达到了99.37%以上,但比磁选方案1所获得的精矿铁品位要高。由此可以看出,磁选方案2要优于磁选方案1,后续将对磁选方案2进行进一步研究。

3.2 磁选试验在细度试验中,虽然铁精矿回收率达到了较高水平,但所得的精矿铁品位未能达到65%以上。为此,后续将通过适当降低磁选磁场磁感应强度、牺牲部分回收率来提高精矿铁品位。

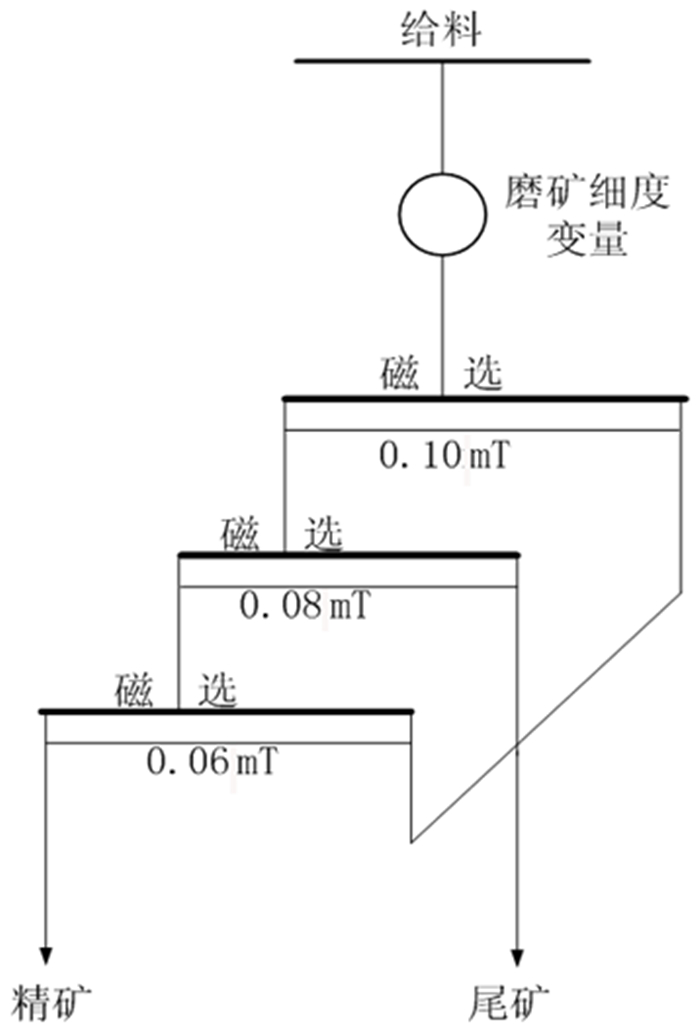

将矿样细磨至-0.038 mm占95%左右,采用磁选方案2,并适当降低磁场磁感应强度进行磁选试验,其工艺流程见图 3,此时粗选、精选1和精选2的磁场磁感应强度分别由0.18、0.15和0.13 T降低到0.10、0.08和0.06 T。

|

| 图 3 磁选试验流程 Fig.3 Flowheet of magnetic separation tests |

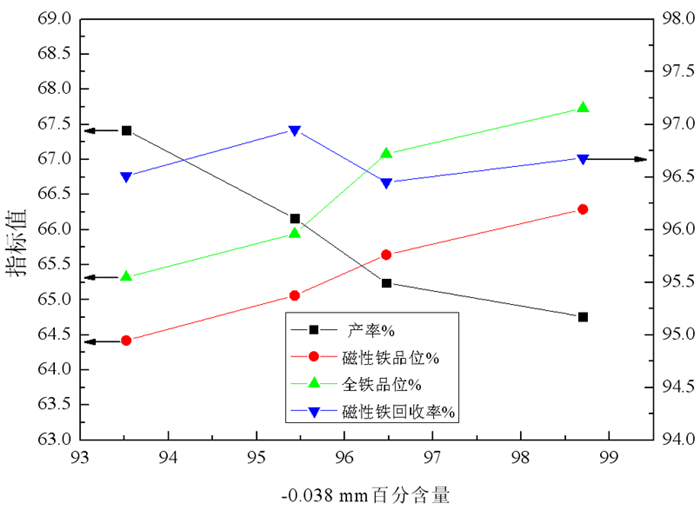

磨矿产品细度对铁精矿产率、品位和回收率的影响见图 4所示。

|

| 图 4 磨矿细度对磁选精矿指标的影响 Fig.4 Effect of grinding fineness on magnetic separation index |

由图 4可知,随着磨矿细度变细,精矿铁品位升高,当磨矿细度为-0.038 mm占95.43%时,精矿磁性铁品位达到了64.06%(全铁品位为65.94%);当磨矿细度为-0.038 mm占96.40%时,精矿磁性铁品位达到了65.12%(全铁品位为67.08%);当磨矿产品细度为-0.038 mm占98.70%时,精矿磁性铁品位达到了66.16%(其中全铁品位为67.73%),且磁性铁回收率达到了97.40%。

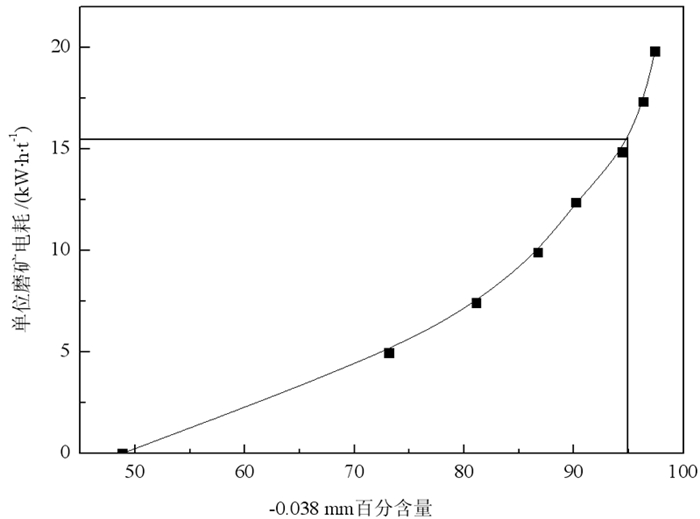

4 磨矿条件试验 4.1 磨矿细度对磨矿电耗影响在本试验中,磨矿设备采用试验室JM260型立式搅拌磨矿机,并采用扭矩仪测定电耗[6],磨矿浓度为60%,磨矿介质为Φ8~16 mm钢球,装球量75 kg(充填率为60%),给料样品给入量为10 kg,球料质量比(简称球料比)为7.5∶1,磨矿转速150 r/min。磨矿细度对磨矿电耗的影响如图 5所示。

|

| 图 5 磨矿产品细度对应的磨矿电耗 Fig.5 Effect of grinding fineness on grinding power consumption |

由图 5可以看出,随着磨矿细度变细,磨矿电耗增大,当磨矿产品中-0.038 mm粒级含量为95%时,其磨矿电耗约为15.20 kW·h/t。

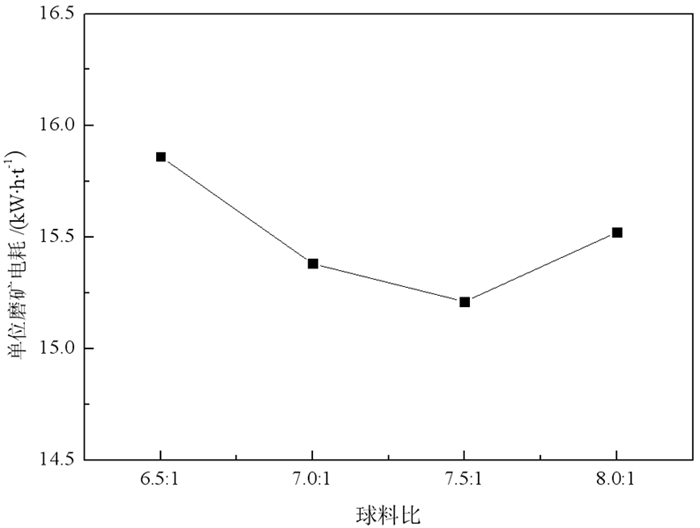

4.2 不同球料比的对磨矿电耗的影响细磨至产品细度-0.038 mm含量为95%和其余试验条件相同4.1,对不同球料质量比分别为6.5∶1、7∶1、7.5∶1和8∶1)时的磨矿电耗进行了测定,其结果如图 6所示。

|

| 图 6 不同球料比对磨矿电耗的影响 Fig.6 Effect of ball-to-material ratios on grinding power consumption |

由图 6可以看出,不同球料比对应的磨矿电耗是不同的,当球料比为6.5∶1时,虽然处理量较大,但是单位磨矿电耗最高;球料比为8∶1时,磨机的处理量小,转换成每吨给料所对应的单位磨矿电耗却比7.5∶1的球料比要高;球料比为7.5∶1时,磨矿综合电耗最小,其值为15.20 kW·h/t。因此,后续将选用球料比为7.5∶1进行试验。

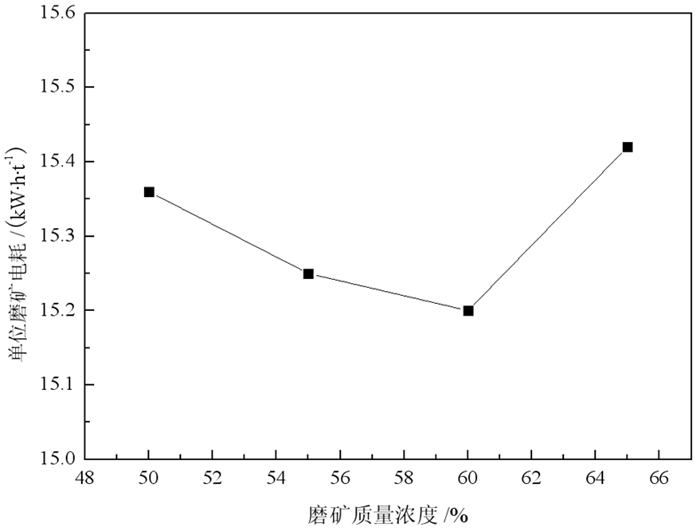

4.3 磨矿质量浓度对磨矿电耗的影响在磨矿质量浓度影响试验中,磨矿质量浓度分别为50%、55%、60%和65%,其余试验条件同4.1,试验结果见图 7。

|

| 图 7 磨矿质量浓度对磨矿电耗的影响矿浆 Fig.7 Effect of pulp density on grinding power consumption |

由图 7可以看出,在矿浆质量浓度50%~66%范围内磨矿电耗相近,这说明磨矿质量浓度对立式螺旋搅拌磨磨矿电耗影响较小。当磨矿质量浓度为60%时,综合磨矿电耗相对来说为最低,其值为15.20 kW·h/t。

4.4 磨矿综合条件综上所述,对于该原矿样品,其最佳的磨矿条件为采用Φ8~16 mm钢球作为磨矿介质,磨机转速为150 r/min,装球量75 kg,球料比为7.5∶1,磨矿质量浓度为60%。结合磁选指标,当磨矿细度为-0.038 mm占98%以上时,虽有好的选矿指标,但需要的磨矿电耗大于21.0 kW·h/t,经济运营成本较大。而磨矿至-0.038 mm占95.43%时,精矿磁性铁品位虽未能达到65%以上,但全铁品位能达到65.95%以上,磁性铁回收率达到了97%以上的优良水平,且磨矿电耗约为15.28 kW·h/t,因此,综合能耗及选矿指标考虑,磨矿产品细度达-0.038 mm占95%左右即可获得良好的选矿指标。

5 结论(1) 该粗精矿样品磨矿细度为-0.038 mm占95.43%时,再经一次粗选两次精选,可以获得产率66.12%、磁性铁品位为64.06%(全铁品位为65.94%)和磁性铁回收率为97.16%优良选矿指标。

(2) 该粗精矿样立式搅拌磨机细磨试验结果表明,其最佳的磨矿条件为采用Φ 8~16 mm钢球作为磨矿介质,磨机转速150 r/min,装球量75 kg,球料比7.5∶1,磨矿质量浓度60%。该粗精矿样磨矿至-0.038 mm占95.00%左右时,其磨矿电耗约为15.20 kW·h/t。

(3) 试验研究发现,秦皇岛地区的铁矿为微细粒嵌布铁矿资源,需细磨至-0.038 mm占95%以上时,才能实现较好的单体解离,从而获得较好的选矿指标。立式搅拌磨机可作为细粒级矿物磨矿设备的良好选择。

| [1] |

江林波, 李珍, 江林林, 等. 秦皇岛北吴庄磁铁矿的特征及地质意义[J]. 东华理工大学学报(自然科学版), 2013, 36(S1): 110-113. |

| [2] |

敖顺福, 陈丽昆, 徐峰, 等. 搅拌磨技术及其选矿应用现状[J]. 矿山机械, 2021, 49(1): 8-13. DOI:10.3969/j.issn.1001-3954.2021.01.002 |

| [3] |

黄胤淇. 磨矿条件对立式搅拌磨磨矿产品粒度特性的影响及应用[D]. 昆明: 昆明理工大学, 2019.

|

| [4] |

王振刚, 刘明. 某微细粒铁矿石选矿磨矿工艺对比试验[J]. 新疆钢铁, 2017(1): 54-57. DOI:10.3969/j.issn.1672-4224.2017.01.020 |

| [5] |

陈朝. 白云鄂博铁矿磨矿细度与可选性关系实验研究[D]. 包头: 内蒙古科技大学, 2019.

|

| [6] |

赵湘. 立式搅拌磨机在超纯铁精矿选矿中的磨矿选型及工业应用[J]. 矿冶工程, 2017, 37(1): 49-51. DOI:10.3969/j.issn.0253-6099.2017.01.014 |

2021

2021