| 锂云母精矿的硫酸熟化研究 |

2. 国家非金属矿资源综合利用工程技术研究中心,河南 郑州 450006;

3. 四川大学 化学工程学院,四川 成都 610065

2. China National Engineering Research Center for Utilization of Industrial Minerals, Zhengzhou 450006, China;

3. College of Chemical Engineering, Sichuan University, Chengdu 610065, China

锂云母是一种硅酸盐矿物, 其化学式为KLi2-xAl1+x(Al2xSi4-2xO10)(OH, F)2, 其中x=0~0.5, 其成分变化较大, K可被Na、Rb、Cs类质同象替代, 含3.3%~7.74% Li2O, 通常作为提锂的矿物[1]。同时, 锂云母也是稀有金属铷、铯的重要资源。江西宜春钽铌矿[2]拥有丰富的锂云母资源, 已探明Li2O储量110万t, Rb2O储量40万t, Cs2O储量为5.4万t。经过选别后, 锂、铷、铯等稀有组分随着锂云母矿物进入钽铌重选尾矿[3], 重选尾矿通过浮选[4, 5]富集得到锂云母精矿。锂云母精矿中Li2O、Rb2O、Cs2O含量分别为3.0%~5.0%、0.8%~2.0%和0.1%~0.3%, 是不可多得的稀有金属资源, 综合利用价值高。

近年来, 国内外学者围绕锂云母的利用进行了大量的研究工作。归纳起来, 锂云母的处理方法主要有五种:石灰石烧结法[6, 7], 硫酸盐焙烧法[8, 9], 压煮法[10], 氯化焙烧法[11], 硫酸法[12]。石灰石烧结法是将石灰石或者石灰与锂云母按质量比3:1混匀后于800~1 000 ℃进行烧结, 焙砂经水淬、细磨、浸出得到氢氧化锂溶液, 从而实现锂的溶出。硫酸盐焙烧法是以硫酸钠、硫酸钾、硫酸钙等硫酸盐作为焙烧助剂与锂云母在800~1 000 ℃下焙烧, 焙砂经水或稀酸浸出后实现锂的溶出。压煮法是以食盐、硫酸钠、纯碱或石灰乳等水溶液作为介质, 通过高温高压浸出使锂云母中的锂溶出。氯化焙烧法是将氯化剂与锂云母混合后于800~900 ℃焙烧, 再经水浸使锂、铷、铯进入浸出液。硫酸法是将锂云母与高浓度硫酸溶液拌匀后于200~350 ℃焙烧, 用水浸出焙砂, 锂、铷、铯溶出进入溶液中。石灰石烧结法因渣量大、成本过高、浸出渣有凝聚性易结块导致设备故障而遭淘汰, 硫酸盐焙烧法和压煮法只重视高效浸出锂而铷、铯浸出率低, 实现不了锂、铷、铯的综合回收。氯化焙烧法和硫酸法可实现锂、铷、铯的高效溶出, 浸出率可达90%以上, 具有明显的竞争优势。

国内外研究多集中于从锂云母矿中提锂, 对其伴生的铷、铯资源关注较少, 锂、铷、铯缺乏综合利用。锂云母是结构牢固的硅酸盐矿物, 常规搅拌酸浸效率低下。采用浓酸熟化浸出[13]可强化浸出过程的化学反应和物质传递。与常规酸浸的区别是, 浓酸熟化浸出法用浓酸代替稀酸作浸出剂, 使用少量浓酸与矿石混匀, 润湿矿石表面, 使浓酸在矿石表面形成一层薄膜液, 这层薄膜液包裹矿石颗粒, 在一定温度下静置, 浓酸经矿石颗粒孔隙渗入矿石内部, 与矿物接触发生化学反应。为此, 本文采用正交试验法详细研究锂云母的硫酸熟化过程, 查明各种因素对锂、铷、铯浸出的影响程度, 为锂、铷、铯的综合回收奠定基础。

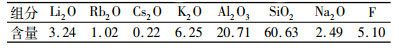

1 试验部分 1.1 试验原料试验原料为江西宜春的锂云母精矿, 其化学多项分析结果见表 1。镜下鉴定显示, 该精矿中约70%为锂云母, 其余为钠长石和石英。

| 表 1 锂云母精矿主要化学成分 /% Table 1 Main chemical compositions of the lepidolite concentrate |

|

1.2 试验方案的确定

本研究采用硫酸熟化浸出工艺:用高浓度硫酸与磨细的锂云母精矿拌匀, 润湿的固体在较高温度(120~200 ℃)下熟化, 浓硫酸与锂云母发生化学反应, 破坏锂云母矿相, 锂、铷、铯转化为可溶性的硫酸盐, 再用水浸出。

1.3 试验方法取20 g磨细至所需粒度的锂云母精矿置于聚四氟乙烯烧杯中, 定量加入一定浓度的硫酸, 拌匀后放入电热鼓风干燥箱中, 升温至所需温度, 静置熟化一定时间后取出, 加80 mL水在85 ℃下浸出60 min, 过滤后滤饼淋洗3次, 每次用20 mL水, 浸出渣于120 ℃干燥至恒重, 分析浸出渣组成。按照《YS/T 509—2008锂辉石、锂云母精矿化学分析方法》进行成分分析。采用渣计法计算锂、铷、铯的浸出率。

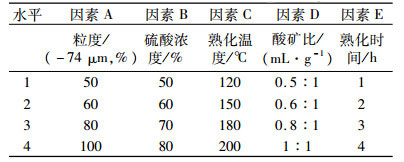

在前期探索试验的基础上, 选取粒度、硫酸质量浓度、熟化温度、酸矿比(硫酸体积与矿质量之比)和熟化时间等5个因素进行熟化过程的正交试验。按照五因素四水平的正交表L16(45)进行正交试验设计, 如表 2所示。正交试验确定了较优工艺参数之后进行3组综合条件试验, 每组试验添加锂云母精矿500 g。

| 表 2 硫酸熟化过程的正交试验表 Table 2 Factors and levels of the orthogonal experiments |

|

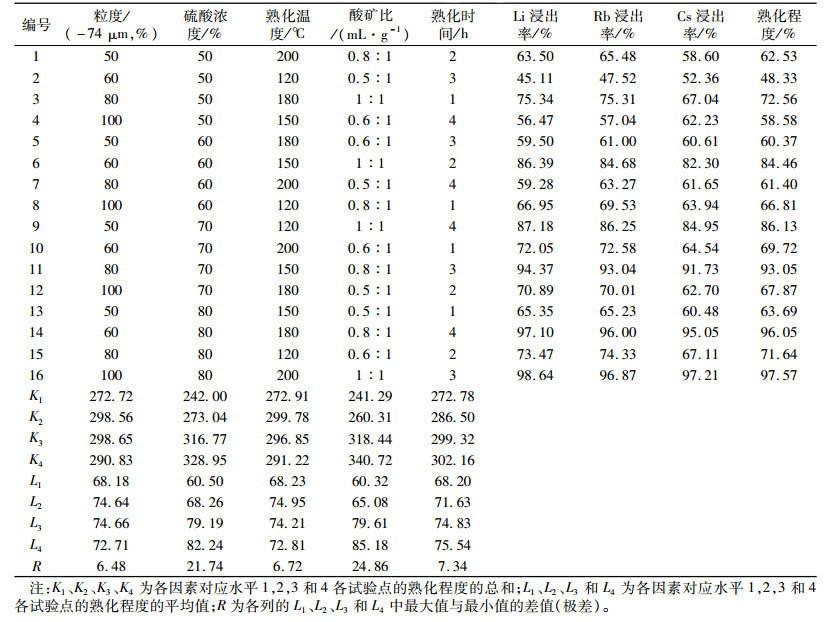

2 结果与讨论 2.1 正交试验结果及其直观分析

研究中采用Li、Rb、Cs三者浸出率总和的平均值表征锂云母与硫酸反应的转化率(硫酸熟化程度)。正交试验结果及其直观分析计算见表 3。

| 表 3 正交试验结果及其直观分析 Table 3 Results of the orthogonal experiments |

|

从表 3可知, 硫酸熟化反应最为彻底的是试验14和试验16, 其对应的硫酸熟化程度为96.05%和97.57%, 试验16的锂、铷、铯的浸出率分别为98.64%、96.87%和97.21%。由极差值R来看, 酸矿比是影响熟化的重要因素, 其次是硫酸浓度, 各因素对锂云母硫酸熟化的影响主次顺序是:酸矿比(硫酸用量)>硫酸浓度>熟化时间>熟化温度>给料粒度。硫酸熟化的最优条件:酸矿比为1:1, 硫酸浓度为80%, 熟化时间为4 h, 熟化温度为150 ℃, 给料粒度为74 μm以下占80%。

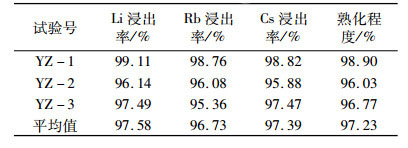

2.2 综合条件试验在正交试验确定了的硫酸熟化最优条件下进行了3组综合条件试验, 结果如表 4所示。

| 表 4 综合条件试验结果 Table 4 Results of the comprehensive tests |

|

由综合条件试验结果来看, 三组试验锂、铷、铯的浸出率平均为97.58%、96.73%和97.39%, 熟化反应程度平均为97.23%, 结果表明正交试验确定的最优条件具有可靠性和重复性。

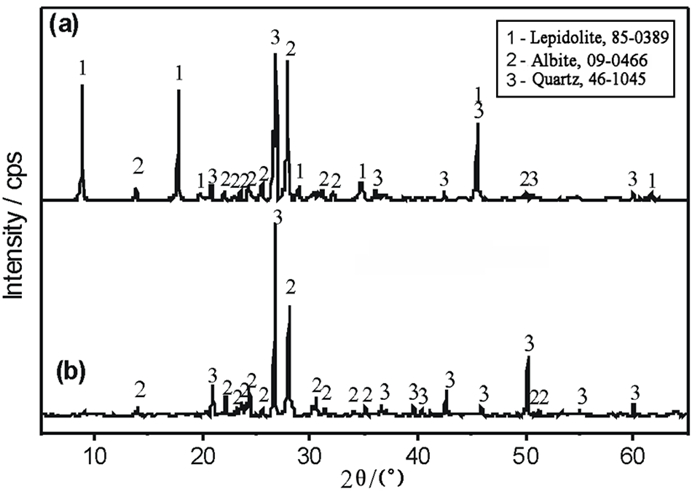

2.3 浸出渣的X-射线衍射分析锂云母精矿与浸出渣的XRD图谱分析如图 1所示。

|

| 图 1 锂云母精矿(a)和浸出渣(b)的X射线衍射图谱 Fig.1 XRD patterns of the lepidolite concentrate and the leaching residue |

从图 1可以看出锂云母精矿的主要矿物为锂云母、石英和钠长石, 硫酸熟化后的水浸渣主要由石英和钠长石构成, 锂云母的衍射峰消失。XRD结果验证了硫酸熟化浸出过程中锂云母反应转化为溶于水的硫酸盐。

3 结论本文进行了锂云母硫酸熟化过程的正交试验研究, 发现影响锂云母硫酸熟化过程的因素主次顺序是:酸矿比(硫酸用量)>硫酸浓度>熟化时间>熟化温度>给料粒度; 确定了最优熟化条件为:酸矿比1:1, 硫酸浓度80%, 熟化时间4 h, 熟化温度150 ℃, 给料粒度74 μm以下占80%, 在此条件下硫酸熟化程度为97.23%, 经水浸后锂、铷、铯的浸出率分别为97.58%、96.73%和97.39%。锂、铷、铯的浸出率高, 有助于锂、铷、铯的综合回收。研究结果为硫酸法处理锂云母精矿提供了最优工艺参数。

| [1] |

Meshram P, Pandey B D, Mankhand T R. Extraction of lithium from primary and secondary sources by pre-treatment, leaching and separation:a comprehensive review[J]. Hydrometallurgy, 2014, 150: 192-208. DOI:10.1016/j.hydromet.2014.10.012 |

| [2] |

余赞松, 陈明星, 龚杰. 宜春钽铌矿资源综合利用现状及存在问题[J]. 现代矿业, 2007, 23(10): 63-64. |

| [3] |

余生根. 某大型铌钽矿综合利用试验研究[J]. 有色金属(选矿部分), 2005(5): 13-18. DOI:10.3969/j.issn.1671-9492.2005.05.004 |

| [4] |

吕子虎, 赵登魁, 沙惠雨, 等. 阴阳离子组合捕收剂浮选锂云母的试验研究[J]. 矿产保护与利用, 2017(2): 81-84. |

| [5] |

Bulatovic S M. Chapter 28-beneficiation of lithium ores[M]. Handbook of Flotation Reagents Chemistry Theory & Practice, 2015, 41-56.

|

| [6] |

Harold M, Cohen S L, Schafer G H. Process for recovering alkali metal values from lepidolite: US2940820[P]. 1960.

|

| [7] |

林高逵. 江西锂云母-石灰石烧结工艺的改进研究[J]. 稀有金属与硬质合金, 1999(137): 46-48. |

| [8] |

郭春平, 周健, 文小强, 等. 锂云母硫酸盐法提取锂铷铯的研究[J]. 有色金属(冶炼部分), 2015(12): 31-33. DOI:10.3969/j.issn.1007-7545.2015.12.008 |

| [9] |

Luong V T, Kang D J, An J W, et al. Iron sulphate roasting for extraction of lithium from lepidolite[J]. Hydrometallurgy, 2014, 141(2): 8-16. |

| [10] |

王文祥, 黄际芬, 刘志宏. 宜春锂云母压煮溶出新工艺研究[J]. 有色金属(冶炼部分), 2001(5): 19-21. DOI:10.3969/j.issn.1007-7545.2001.05.007 |

| [11] |

Yan Q, Li X, Wang Z, et al. Extraction of lithium from lepidolite using chlorination roasting-water leaching process[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(7): 1753-1759. DOI:10.1016/S1003-6326(11)61383-6 |

| [12] |

Steinmetz A, Jean P D, Botton R. Method of recovering lithium from lepidolite: US3189407A[P]. 1965.

|

| [13] |

编委会. 浸矿技术[M]. 北京: 原子能出版社, 1995, 511-535.

|

| [14] |

万洪强, 宁顺明, 佘宗华, 等. 石煤钒矿拌酸熟化浸出新工艺[J]. 过程工程学报, 2013, 13(2): 202-206. |

2018

2018