| 金川硫化铜镍矿酸性介质中新型浮选药剂体系研究 |

2. 战略含钙矿物资源清洁高效利用湖南省重点实验室, 湖南 长沙 410083;

3. 湖南关键金属矿产资源高效清洁利用国际联合研究中心, 湖南 长沙 410083;

4. 镍钴资源综合利用国家重点实验室, 甘肃 金川 737100

2. Key Laboratory of Hunan Province for Clean and Efficient Utilization of Strategic Calcium-containing Mineral Resources, Central South University, Changsha 410083, Hunan, China;

3. Hunan International Joint Research Center for Efficient and Clean Utilization of Critical Metal Mineral Resources, Central South University, Changsha 410083, Hunan, China;

4. State Key Laboratory of Comprehensive Utilization of Nickel and Cobalt Resources, Jinchuan 737100, Gansu, China

镍是全球重要的战略金属资源,是不锈钢和其他合金钢中不能缺少的元素,广泛应用于机械制造、航空航天、建筑、石油、电镀、电子、汽车、能源、电池、铸币和化工等行业[1-2]。全球常见的镍矿床主要有红土型和硫化物型镍矿床两类。由于红土型镍矿床的镍金属加工工艺复杂且成本较高[3],因此占全球总储量30%的硫化物型镍矿床仍然是世界各国镍资源的最主要来源[4]。近年来我国经济社会快速发展,镍金属的需求量逐年增加,导致我国高品位硫化镍矿石消耗巨大,镍资源品位急剧下降。此外,当前严格的环保制度使得矿山企业的“三废”处理费用显著增加[5]。因此提升贫、细、杂硫化镍矿石的资源综合利用率对硫化镍矿加工企业尤为重要。

我国硫化镍金属资源主要赋存于甘肃金川硫化镍矿床。该矿床是世界第三大硫化镍矿床,镍保有储量与产量均占我国总量80%以上,控制着我国镍资源的生产命脉[6]。目前关于金川硫化镍矿浮选的研究表明,含镁硅酸盐脉石矿物泥化后,在浮选过程中严重影响镍黄铁矿(镍的主要赋存矿物)的富集回收,并造成精矿MgO品位升高。其中微细粒蛇纹石对精矿富集的危害最大[7],其机制主要有异相凝聚[8]和机械夹带[9]两个方面。对此国内外高校、科研院所及企业工程技术部门分别从浮选设备[10]、工艺[11-12]、药剂[13-14]等方面进行了大量的研究,然而该难题始终未能彻底解决。

改良浮选介质是提升矿物浮选分离效果最直接、有效、经济的方法[15]。冯其明等学者证明在酸性介质中浮选金川硫化镍矿,能有效溶解镍黄铁矿表面的羟化镁膜,促进镍黄铁矿(金川富矿镍的主要赋存矿物)表面的蛇纹石泥覆盖层剥离(异相凝聚),大幅提升镍浮选指标[16]。胡显智等学者还证明了酸性介质中紫硫镍铁矿(金川贫矿镍的主要赋存矿物)也能通过相似的机制改善指标[17]。Uddin等学者证明酸性介质可高效抑制蛇纹石的异相凝聚与机械夹带,其机制是通过溶出蛇纹石晶格中的Mg2+,促进微细粒和纤维状蛇纹石的彻底分解[18]。目前酸性介质浮选硫化镍矿已成功地应用于芬兰、加拿大等国的浮选工业实践[19]。对于金川集团股份有限公司,硫化镍矿的冶炼工艺产出的大量硫酸由于运输的风险与成本,成为了金川的滞销产品。如在酸性介质中实现金川硫化矿的浮选,则在提升镍浮选指标的同时消纳大宗硫酸,可实现“变废为宝”,并且可促进企业产业链的循环。但目前关于金川硫化镍矿酸性介质浮选的药剂体系研究较少。基于丰富和完善金川硫化镍矿酸性介质浮选药剂体系的目的,通过开路浮选试验筛选出具体药剂体系,通过闭路浮选试验充分验证酸性介质浮选及新药剂体系对浮选指标的提升效果。

1 试验原料、试剂及方法 1.1 试验原料试验所用硫化镍矿为矿浆样品,取自于金川选矿厂三选车间二段旋流器。此矿浆来自于浮选一段的尾料,且已经过二段磨矿。分析其粒度分布,粒径小于74 μm的颗粒数占总数的78%,符合现场浮选工艺要求。用原子吸收光谱(novAA350,化学元素分析法)分析干矿样,结果见表 1。

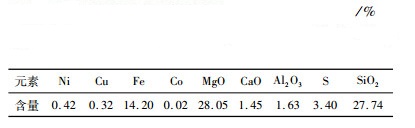

| 表 1 矿浆干矿样的主要化学成分 Table 1 Chemical composition of dry ore contained in the slurry sample |

|

矿石主要由Ni、Cu、Fe、MgO和SiO2等组成,含量分别为0.42%、0.32%、14.2%、28.05%和27.74%。其中Ni、Cu和MgO对应的单矿物镍黄铁矿、黄铜矿和蛇纹石含量分别为0.87%、0.81%和50.88%。

1.2 试验试剂现场浮选药剂体系:捕收剂为乙基黄原酸钠(NaEX)和AT 620(改性黄药)的混合物(质量比为7:3),起泡剂为丁铵黑药(ADD),上述试剂均为工业级试剂。

酸性介质浮选药剂体系:捕收剂为异丁基黄原酸钠(NaIBX)。起泡剂包括丙二醇甲醚(PGME)、二丙二醇甲醚(DPGME)、三丙二醇甲醚(TPGME)、丙二醇丁醚(PGBE)、二丙二醇丁醚(DPGBE)、三丙二醇丁醚(TPGBE)、聚乙二醇(PEG,相对分子质量400 kg/mol)、聚丙二醇(PPG,相对分子质量400、2 000、4 000 kg/mol)、甲基异丁基甲醇(MIBC)、松油醇(Terp)、甲酚(工业级)和十八醇。辅助捕收剂包括O-异丙基-N-乙基硫代氨基甲酸酯(Z-200)、O-乙基-N-乙基硫代氨基甲酸酯(EET)、O-乙基-N-丙基硫代氨基甲酸酯(EPT)、LJX-1(螯合剂)[20]、黄原酸丙烯酯(PPX)和黄原酸丙腈酯(PNX)。上述试剂均为工业级试剂。

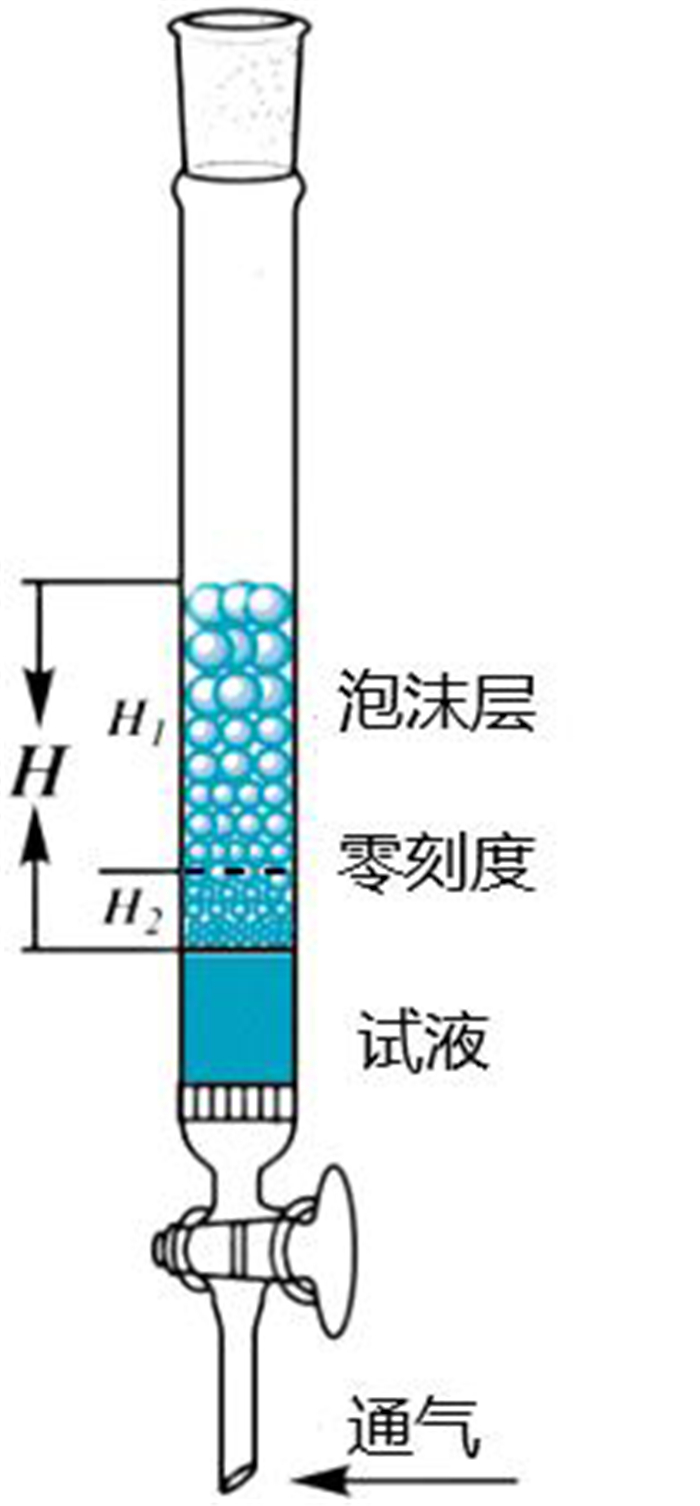

1.3 起泡剂性能的测试方法浮选体系通过起泡剂产生的稳定泡沫富集目的矿物,因此浮选一定程度上依赖于起泡剂的性能[21]。由于适应酸性介质的浮选起泡剂报道较少,因此基于已发展的起泡剂性能检测方法[22],在酸性介质中筛选了一系列的起泡剂。试验装置由以下4个部件组成(图 1):1—小型气泵、2—缓冲容器(500 mL,用于保持空气流量恒定)、3—气体流量计、4—起泡柱(由长70 cm、内径4.2 cm的玻璃空心色谱柱改造而成),各部件之间由软管连接。

|

| 图 1 起泡剂测试装置示意图 Fig.1 Illustration of the foam tester |

每次试验开始前,先开启小型气泵,调节气体流量计(设定气体流速为667 mL/min)至恒定并保持。测量前,先用待测液(起泡剂的水溶液)润洗起泡柱3~4次,然后将待测液倒入起泡柱内至零刻度线。开动气泵向起泡柱鼓气,记录起泡柱中泡沫达到的最高高度并标为H1,同时记录此时液面由零刻度线下降的高度H2。每种起泡剂分别用蒸馏水和稀硫酸配制浓度为0.1、0.2、0.4、0.6、0.8、1.0 g/L的水溶液(pH值为4)。

基于上述测量结果,可通过公式(1)~(3)得到最大泡沫高度(H)、最大泡沫体积(Vmax,由起泡柱内径(4.2 cm)和高度H获得)和气液比(G/L,泡沫体系中气液体积比)参数,用于表征起泡剂的性能:

| $H = {H_1} + {H_2}$ | (1) |

| ${V_{\max }} = 17.64{\rm{ \mathsf{ π} }}H$ | (2) |

| ${\rm{G}}/{\rm{L}} = {V_{{\rm{气}}}}/{V_{{\rm{液}}}} = {H_1}S/{H_2}S = {H_1}/{H_2}$ | (3) |

其中S为起泡柱横截面积。

1.4 浮选试验开路与闭路浮选试验在不同容量的浮选机(XFD自吸式)中进行,粗选和扫选使用3 000 mL容量浮选机;精选使用1 500 mL和750 mL容量浮选机。三台浮选机的叶轮转速分别为1 900 r/min、2 400 r/min和2 400 r/min,鼓气量分别为8 L/min、2.5 L/min和2 L/min。前期工作证明一段浮选加酸导致矿浆黏度高,浮选效果不理想(一段矿浆质量浓度约30%,加酸后黏度太大,难以正常起泡)。因此,硫化镍矿酸性介质浮选从二段开始。二段矿浆样品(干重550 g)质量浓度约23%,磨矿细度为-74 μm含量78%。

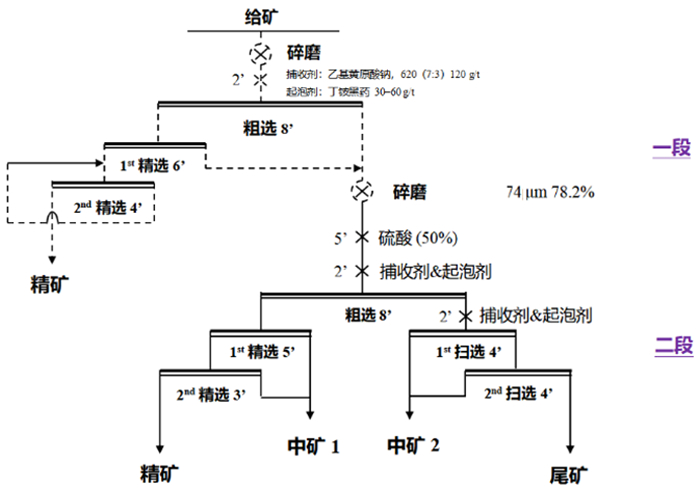

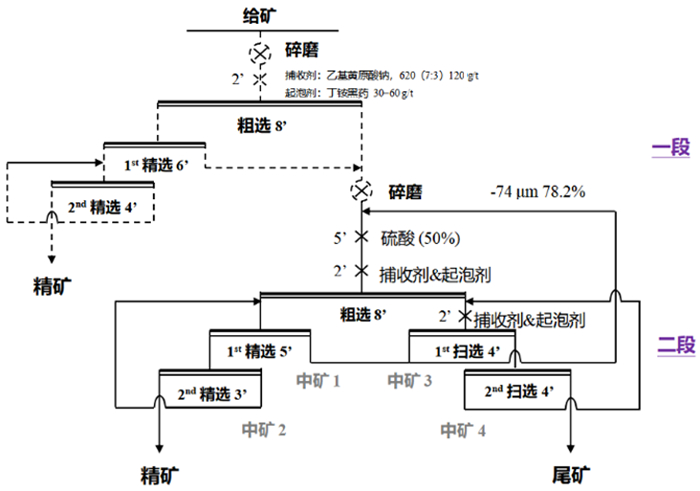

开路、闭路浮选试验流程见图 2、图 3,通过开路试验对矿浆pH值和药剂体系逐步筛选,得到最优浮选条件。每次开路试验获得精矿、中矿1、中矿2和尾矿等4个产品。闭路试验采用开路试验确定的最优浮选条件,按照图 3所示流程循环。闭路浮选试验共循环5次,从第3次开始达到物料和金属量的平衡。每次闭路循环(除了第5次循环)获得精矿和尾矿2个产品。由于酸性矿浆可抑制含镁硅酸盐矿物,因此未使用抑制剂。

|

| 图 2 开路试验流程(灰色部分已在第三浮选厂完成) Fig.2 Flowsheet of open circuit tests (grey part had already been completed in the third flotation plant) |

|

| 图 3 闭路试验流程(灰色部分已在第三浮选厂完成) Fig.3 Flowsheet of close circuit tests (grey part had already been conducted in the third flotation plant) |

2 试验结果与讨论 2.1 起泡剂在酸性介质中的起泡性能

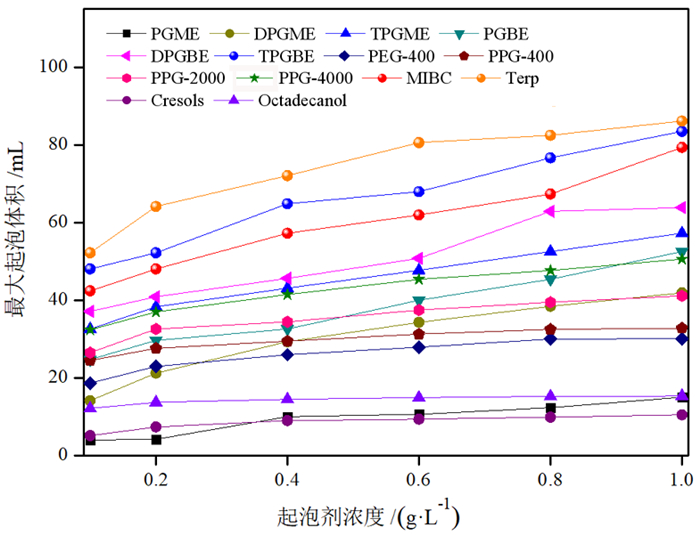

起泡剂发泡能力的直观反映是泡沫体积。泡沫体积越大,起泡剂的发泡能力越强,易获得良好的浮选指标[23]。根据1.3节所述方法,在酸性介质中测试了一系列常见起泡剂的性能。图 4为不同起泡剂最大泡沫体积与起泡剂浓度的关系:所有起泡剂随着浓度的增加,最大泡沫体积增大。在浓度相同时,Terp、TPGBE和MIBC三种起泡剂起泡性能较好。

|

| 图 4 不同起泡剂最大起泡体积与起泡剂浓度的关系(pH值为4) Fig.4 Maximum foam volumes of different frothers as a function of frother concentrations (at pH value of 4) |

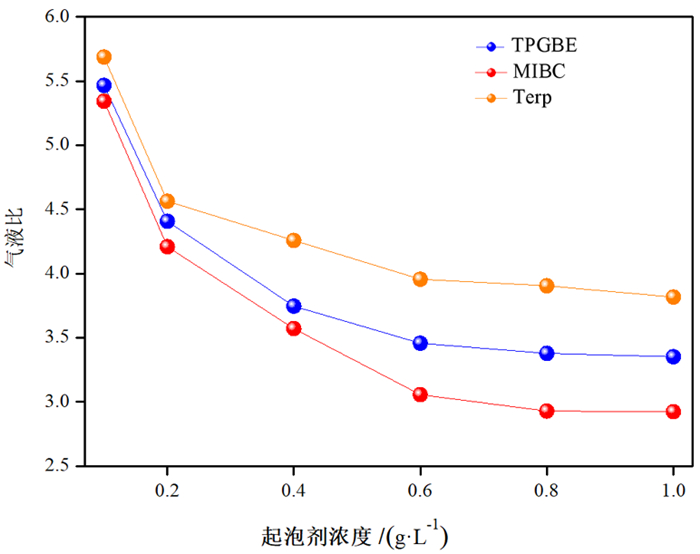

气液比(G/L)是评价起泡剂夹带性能的指标。较大的G/L往往有利于减少脉石矿物在浮选过程中的夹带[24]。硫化镍矿石中亲水硅酸镁脉石难被抑制的机制之一是蛇纹石的机械夹带。因此,选用较高G/L值的起泡剂能提升精矿品位。图 5为G/L与起泡剂浓度的关系。三种起泡剂随着起泡剂浓度的增加,G/L值降低,表明浓度越高,起泡剂夹带能力增强。当起泡剂浓度大于0.6 g/L后,G/L值保持平稳。三种起泡剂中Terp G/L值最大,为优选起泡剂。

|

| 图 5 气液比与起泡剂浓度的关系 Fig.5 Gas-liquid ratios as a function of frother concentrations |

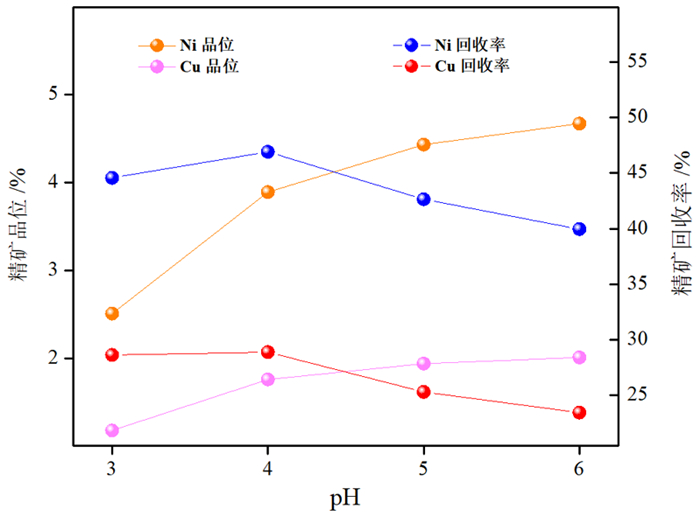

2.2 浮选工艺条件的选择 2.2.1 pH值对精矿品位和回收率的影响

首先研究了浮选矿浆pH值对浮选的影响,用稀硫酸(纯度95%的浓硫酸与水质量比1:1混合)调节矿浆pH值,用现场药剂体系进行开路浮选试验。现场捕收剂为NaEX和AT 620混合物,起泡剂为ADD,粗选时加入捕收剂80 g/t,起泡剂42 g/t;扫选时补加捕收剂32 g/t。试验结果如图 6所示。从图中可以看出,矿浆pH值为6时,浮选精矿Ni、Cu回收率较低,随着酸性增强,精矿Ni、Cu回收率逐渐升高,但Ni、Cu品位逐渐降低。当pH值为4时,浮选精矿Ni、Cu回收率达到最大值,分别是46.91%、28.89%。综合考虑回收率和品位,将粗选初始pH值定为4。

|

| 图 6 使用现场药剂不同pH值对精矿金属品位和回收率的影响 Fig.6 Effect of the different pH values of rougher pulp slurry on metal grade and recovery of flotation concentrates in comparative system |

2.2.2 药剂体系对金属品位和回收率的影响

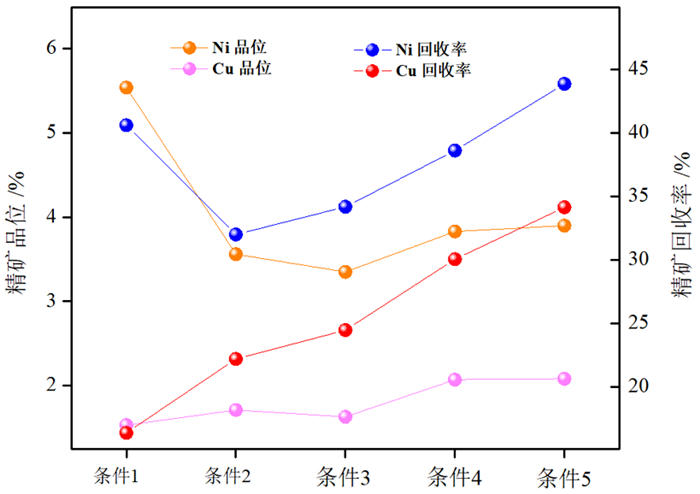

确定粗选初始pH值后,探索适用于酸性介质的药剂体系。如图 7所示,对比条件1(自然浮选pH值下的现场药剂制度)和条件2(酸性介质对比体系),精矿Ni回收率与品位明显下降,表明现场药剂制度不适用于酸性介质。在条件3中,使用NaIBX替代现场捕收剂,精矿Ni、Cu回收率略微提高,证明酸性介质中NaIBX分解较慢,此结果符合周旭日关于黄药烷基长度与反应活性关系的研究[25]。对比条件3与4,当MIBC替代ADD时,Ni、Cu的回收率和品位进一步提高,证明了在酸性介质中MIBC比ADD效果更好。而对比条件4与5,证明辅助捕收剂可进一步提高精矿Ni、Cu回收率和品位。图 7证明,通过调整矿浆pH值和药剂体系,精矿Ni、Cu回收率总体优于现场(对比条件5和条件1),不同浮选药剂之间的协同作用提升了浮选效果[26]。

|

| 图 7 不同条件下捕收剂对金属品位和回收率的影响(浮选条件1:pH值为9.8,粗选NaEX/AT 620 80 g/t,ADD 42 g/t,扫选补加捕收剂32 g/t;浮选条件2:pH值为4,粗选NaEX/AT 620 80 g/t,ADD 42 g/t;扫选补加捕收剂32 g/t;浮选条件3:pH值为4,粗选NaIBX 100 g/t,ADD 42 g/t,扫选补加捕收剂40 g/t;浮选条件4:pH值为4,粗选NaIBX 100 g/t,MIBC 15.1 g/t;扫选补加捕收剂40 g/t;浮选条件5:pH值为4,粗选NaIBX 100 g/t,MIBC 15.1 g/t,PNX 12.7 g/t;扫选补加捕收剂40 g/t) Fig.7 Effect of collectors on metal grade and recovery under different conditions (entry 1 is comparative system carried out at normal pH value of 9.8; entry 2 is comparative system carried out at pH value of 4; based on entry 2, 80 g/t the industrial mixed collector was replaced with 100 g/t NaIBX in entry 3; based on entry 3, 42 g/t ADD was replaced with 15.1 g/t MIBC in entry 4; based on entry 4, additional 12.7 g/t PNX was added in entry 5) |

2.2.3 捕收剂用量对金属品位和回收率的影响

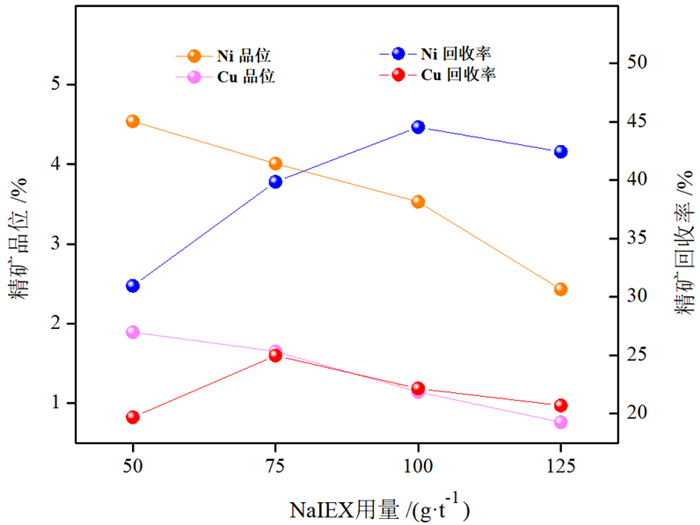

确定了矿浆pH值和药剂体系后,先筛选NaIBX的用量(固定条件:pH值为4,以NaIBX为捕收剂、12.7 g/t的PNX为辅助捕收剂,15.1 g/t的MIBC为起泡剂)。NaIBX粗选用量分别为50 g/t、75 g/t、100 g/t和125 g/t;NaIBX扫选用量为相应粗选用量的40%,浮选结果如图 8所示,随着NaIBX用量的增大,浮选精矿Ni、Cu品位逐渐降低。从图中可以看出,当NaIBX粗选用量为50 g/t时,Ni、Cu品位均为最大值,分别是4.54%、1.89%,但Ni、Cu回收率最低。综合考虑精矿回收率、品位及试剂成本,NaIBX最佳用量为75 g/t。

|

| 图 8 NaIBX用量对金属品位和回收率的影响(NaIBX粗选用量分别为50 g/t、75 g/t、100 g/t和125 g/t;NaIBX扫选用量为相应粗选的40%) Fig.8 Effect of NaIBX dosage on metal grade and recovery (the NaIBX dosage was 50 g/t, 75 g/t, 100 g/t, 125 g/t, respectively; and the NaIBX dosage for scavenger flotation was 40% of that in corresponding rougher flotation) |

2.2.4 起泡剂种类对金属品位和回收率的影响

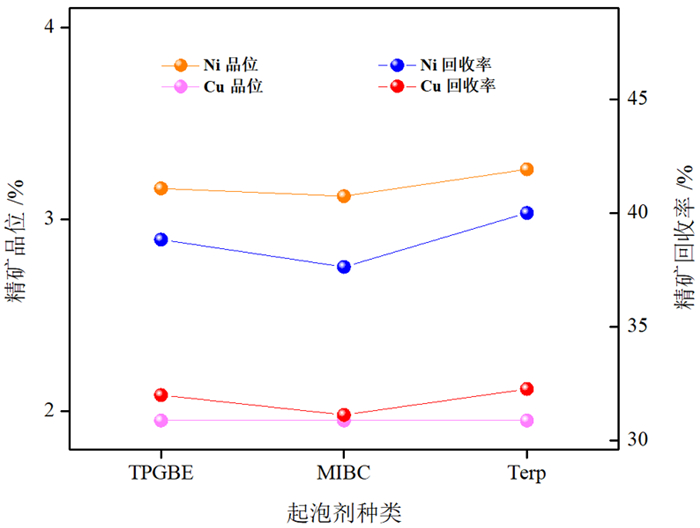

确定了矿浆pH值和捕收剂用量后,对起泡剂种类进行筛选(固定条件:pH值为4,以75 g/t的NaIBX为捕收剂、12.7 g/t的PNX为辅助捕收剂、15.1 g/t的MIBC为起泡剂)。由图 9可知,三种起泡剂获得的精矿Cu品位大致相等,而Terp对Ni品位的提升更为显著且Ni、Cu回收率均为最大值。图 9与图 5结果一致,说明了Terp夹带最弱,从而获得了品位最高的精矿,为优选起泡剂。

|

| 图 9 不同起泡剂对金属品位和回收率的影响(TPGBE、MIBC和Terp三种起泡剂的用量分别为18.9 g/t、15.1 g/t和13.4 g/t) Fig.9 Efects of different frothers on metal grade and recovery (two drops of TPGBE, MIBC and Terp were added to each flotation test, respectively, and the dosage of three frothers was 18.9 g/t, 15.1 g/t, 13.4 g/t, respectively) |

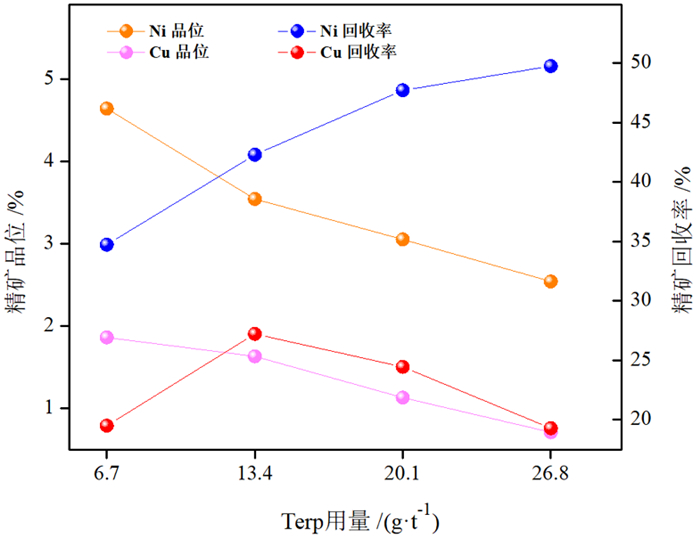

2.2.5 Terp用量对金属品位和回收率的影响

图 10为Terp的用量试验结果(固定条件:pH值为4,以75 g/t的NaIBX为捕收剂,12.7 g/t的PNX为辅助捕收剂,Terp为起泡剂)。可以看出,随着Terp用量的增加,精矿Ni、Cu品位逐渐降低,Ni回收率呈逐渐升高的趋势,Cu回收率呈现波动。当Terp用量为13.4 g/t时,精矿Cu回收率最高(27.22%)。综合分析精矿Ni、Cu指标,优选Terp用量为13.4 g/t。

|

| 图 10 Terp用量对金属品位和回收率的影响(Terp的用量分别为6.7 g/t、13.4 g/t、20.1 g/t和26.8 g/t) Fig.10 Effect of Terp dosage on metal grade and recovery (Tosage of Terp was 6.7 g/t, 13.4 g/t, 20.1 g/t, 26.8 g/t, respectively) |

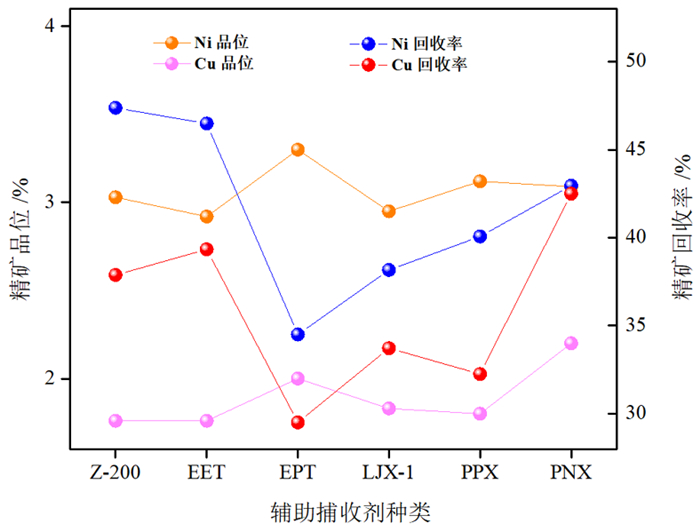

2.2.6 辅助捕收剂对金属品位和回收率的影响

酸性介质提升精矿Ni、Cu回收率效果明显,但需要提高精矿品位,图 11试验在筛选基础上加入辅助捕收剂(固定条件:pH值为4,以75 g/t的NaIBX为捕收剂,12.7 g/t的PNX为辅助捕收剂,13.4 g/t的Terp为起泡剂)。由图 11可知,Z-200有利于富集镍,PNX有利于富集铜。已有研究证明Z-200能更好地适应较宽的pH范围,是良好的辅助捕收剂[27];且考虑到Ni、Cu金属价格,优选Z-200作为辅助捕收剂。

|

| 图 11 不同辅助捕收剂对金属品位和回收率的影响(Z-200、EET、EPT、LJX-1、PPX和PNX用量分别为12.7 g/t、11.4 g/t、17.1 g/t、15.6 g/t、13.1 g/t和12.7 g/t) Fig.11 Effects of different co-collectors on metal grade and recovery (The dosage of Z-200, EET, EPT, LJX-1, PPX and PNX was 12.7 g/t, 11.4 g/t, 17.1 g/t, 15.6 g/t, 13.1 g/t and 12.7 g/t, respectively) |

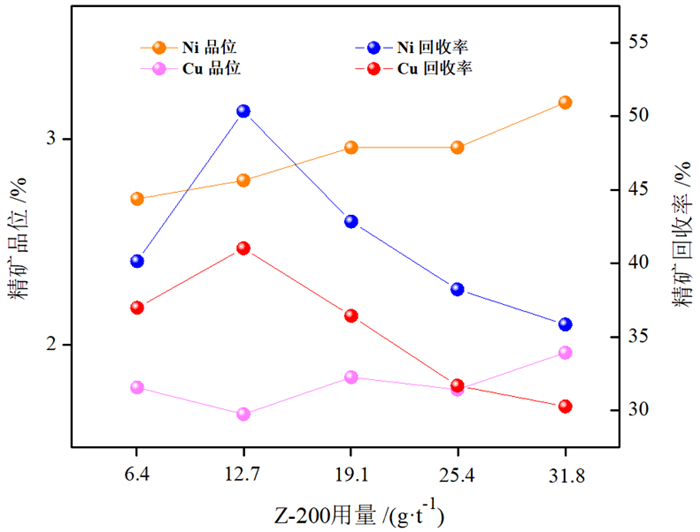

图 12为Z-200的用量试验(固定条件:pH值为4,以75 g/t的NaIBX为捕收剂,Z-200为辅助捕收剂,13.4 g/t的Terp为起泡剂)。由结果可知,随着Z-200用量的增加,Ni品位逐渐升高,Cu品位变化不大。当Z-200用量为12.7 g/t时,Ni、Cu回收率均为最大值(50.34%、41.02%)。综合考虑精矿回收率和品位,优选Z-200用量为12.7 g/t。

|

| 图 12 Z-200用量对金属品位和回收率的影响(Z-200用量分别为6.4 g/t、12.7 g/t、19.1 g/t、25.4 g/t和31.8 g/t) Fig.12 Effect of Z-200 dosage on metal grade and recovery (The dosage of Z-200 was 6.4 g/t, 12.7 g/t, 19.1 g/t, 25.4 g/t, 31.8 g/t, respectively) |

2.3 酸性介质浮选体系与现场浮选体系的比较

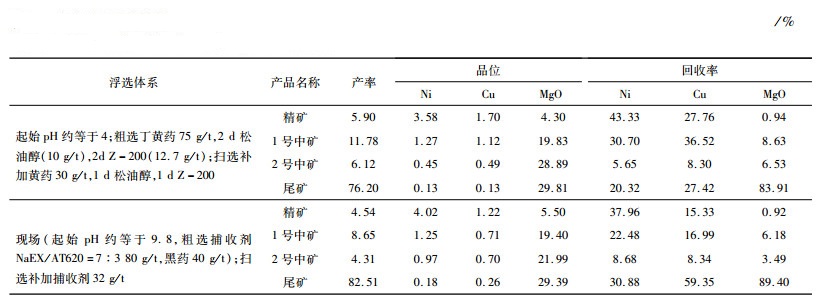

由2.1和2.2的逐级筛选,得到了酸性介质浮选体系,为验证效果,在开路浮选中与现场浮选体系进行了比较(在开路试验前,对新药剂体系的适宜pH值进行了探索,pH值为4仍是理想pH值)。表 2结果充分说明酸性介质浮选体系能全面提升金川硫化铜镍矿的浮选指标:(1)与现场浮选体系对比,新体系显著提高了精矿Ni、Cu回收率和Cu品位(分别由37.96%、15.33%、1.22%提高到43.33%、27.76%、1.70%);(2)新体系明显降低了精矿MgO品位(由5.50%降低到4.30%),更有利于后续冶炼[28];(3)新体系尾矿Ni、Cu品位更低(分别由0.18%、0.26%降低到0.13%、0.13%)。

| 表 2 开路浮选试验结果 Table 2 The results of bench-scale open circuit tests |

|

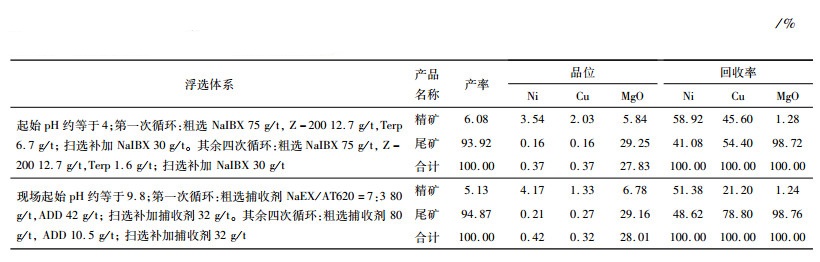

在闭路循环浮选试验中再次验证酸性介质浮选体系的效果。在现场浮选体系所得精矿指标与工业数据极为接近。新体系所得精矿Ni、Cu回收率分别提高了7.54、24.4百分点;尾矿Ni、Cu品位分别降低了0.05、0.11百分点。此外新体系精矿MgO品位也降低了0.94百分点,低至5.84%,很好地满足了精矿的冶炼要求。结合开路、闭路浮选试验结果,酸性介质浮选体系全面提升金川硫化铜镍矿资源综合利用率。

| 表 3 闭路循环浮选试验结果 Table 3 The results of bench-scale close circuit tests |

|

3 结论

基于发展酸性介质浮选的目的,通过一系列开路浮选试验筛选,确定了最佳浮选pH值为4,构建出由捕收剂异丁基黄原酸钠75 g/t、辅助捕收剂O-异丙基-N-乙基硫代氨基甲酸酯12.7 g/t和起泡剂松油醇13.4 g/t组成的新药剂体系。闭路浮选试验结果表明,与现场浮选体系对比,酸性介质浮选体系显著提高了精矿Ni、Cu回收率和Cu品位(分别由51.38%、21.20%、1.33%提高到58.92%、45.60%、2.03%)、降低了精矿MgO品位(由6.78%降低到5.84%)及尾矿Ni、Cu品位(分别由0.21%、0.27%降低到0.16%、0.16%)。试验充分证明了酸性介质中镍黄铁矿和黄铜矿的可浮性显著提高,含镁硅酸盐脉石矿物被高效抑制。因此酸性介质浮选体系全面提升了金川硫化铜镍矿资源综合利用率。

| [1] |

朱凌霄. 镍资源及利用[J]. 新疆有色金属, 2011, 34(5): 27-29. ZHU L X. Nickel resources and utilization[J]. Xinjiang nonferrous metals, 2011, 34(5): 27-29. |

| [2] |

杨志强, 王永前, 高谦, 等. 金川镍钴铂族金属资源开发与可持续发展研究[J]. 中国矿山工程, 2016, 45(5): 1-6. YANG Z Q, WANG Y Q, GAO Q, et al. Study on the exploitation of nickel and cobalt resources and sustainable development in Jinchuan mine[J]. China Mine Engineering, 2016, 45(5): 1-6. DOI:10.3969/j.issn.1672-609X.2016.05.001 |

| [3] |

杨学善, 郭远生, 陈百友, 等. 世界红土型镍矿的资源分布及勘查、开发利用现状[C]//云南省有色地质局建局60周年学术论文集, 2013, 6(1): 200-208. YANG X S, GUO Y S, CHEN B Y, et al. The distribution and the exploration, development and utilization situation of the lateritic nickel ore resource in the world[C]//Collection of academic papers on the 60th anniversary of the establishment of Yunnan Nonferrous Geological Bureau, 2013, 6(1): 200-208. |

| [4] |

WATLING H R. The bioleaching of nickel-copper sulphides[J]. Hydrometallurgy, 2008, 91(1): 70-88. |

| [5] |

官旭晖, 黄晓辉. 我国矿山环境治理与环保投资战略探析[J]. 有色金属(矿山部分), 2021, 73(5): 132-137. GUAN X H, HUANG X H. Analysis of mine environmental governance and environmental protection investment strategy in China[J]. Nonferrous Metals(Mining Section), 2021, 73(5): 132-137. DOI:10.3969/j.issn.1671-4172.2021.05.022 |

| [6] |

TANG Q Y, LI C S, ZHANG M J, et al. Detrital zircon constraint on the timing of amalgamation between Alxa and Ordos, with exploration implications for Jinchuan-type Ni-Cu ore deposit in China[J]. Precambrian Research, 2014, 255(2): 748-755. |

| [7] |

BASILE A, HUGHES J, MCFARLANE A J. Development of a model for serpentine quantification in nickel laterite minerals by infrared spectroscopy[J]. Minerals Engineering, 2010, 23(5): 407-412. DOI:10.1016/j.mineng.2009.11.018 |

| [8] |

YANG S T, PELTON R, ABARCA C. Towards nanoparticle flotation collectors for pentlandite separation[J]. International Journal of Mineral Processing, 2013, 123: 137-144. DOI:10.1016/j.minpro.2013.05.007 |

| [9] |

PIETROBON M C, GRANO S R. Recovery mechanisms for pentlandite and MgO-bearing gangue minerals in nickel ores from Western Australia[J]. Minerals Engineering, 1997, 10(8): 775-786. DOI:10.1016/S0892-6875(97)00056-3 |

| [10] |

耿志强, 刘润清, 孙伟. 河北某泥化黄铜矿浮选脱泥-微泡浮选试验研究[J]. 矿冶工程, 2017, 37(5): 56-63. GE Z Q, LIU R Q, SUN W. Flotation desliming-microfroth flotation approach applied in processing of slimed chalcopyrite ore from Hebei[J]. Mining and Metallurgical Engineering, 2017, 37(5): 56-63. DOI:10.3969/j.issn.0253-6099.2017.05.013 |

| [11] |

刘谷山, 冯其明, 张国范, 等. 某铜镍硫化矿浮选脱除滑石的研究[J]. 金属矿山, 2005, 51(9): 35-37. LIU G S, FENG Q M, ZHANG G F, et al. Research on talc removal from a copper-nickel sulfide ore by flotation[J]. Metal Mine, 2005, 51(9): 35-37. DOI:10.3321/j.issn:1001-1250.2005.09.010 |

| [12] |

王毓华, 周瑜林, 邓海波, 等. 提高某铜镍混合精矿中墨铜矿浮选回收率的试验研究[J]. 有色金属(选矿部分), 2010, 3(3): 29-32. WANG Y H, ZHOU Y L, DENG H B, et al. Flotation experiments the improving of recovery of valleriite in copper-nickel concentrate[J]. Nonferrous Metals(Mineral Processing Section), 2010, 3(3): 29-32. DOI:10.3969/j.issn.1671-9492.2010.03.008 |

| [13] |

张其东, 温建康, 李文娟, 等. 一种用于抑制含镁硅酸盐脉石矿物的组合浮选药剂: CN111359782A[P]. 2020-07-03. ZHANG Q D, WEN J K, LI W J, et al. A combined flotation reagent for inhibiting magnesium silicate gangue minerals: CN111359782A[P]. 2020-07-03. |

| [14] |

CAO J, LUO Y C, XU G Q, et al. Utilization of starch graft copolymers as selective depressants for lizardite in the flotation of pentlandite[J]. Applied Surface Science, 2015, 337(3): 58-64. |

| [15] |

G·别拉尔迪斯科, 李长根, 林森. 在酸性介质中从含橄榄石和蛇纹石矿石中浮选铬铁矿[J]. 国外金属矿选矿, 2004, 41(10): 12-18. BIELALDISCO, LI C G, LIN S. Flotation of chromite containing olivine and serpentine in acidic medium[J]. Metallic Ore Dressing Abroad, 2004, 41(10): 12-18. |

| [16] |

冯其明, 张国范, 卢毅屏. 蛇纹石对镍黄铁矿浮选的影响及其抑制剂研究现状[J]. 矿产保护与利用, 1997, 4(5): 21-24. FENG Q M, ZHANG G F, LU Y P. The effects of serpentine on blucite flotation and present status for studies of its depressant[J]. Conservation and Utilization of Mineral Resources, 1997, 4(5): 21-24. |

| [17] |

胡显智, 张文彬. 金川镍铜矿精矿降镁研究与实践进展[J]. 矿产保护与利用, 2003(1): 34-37. HU Q Z, ZHANG W B. Research progresses on removal of MgO from the flotation concentrate of Jinchan copper-nickel sulfide[J]. Conservation and Utilization of Mineral Resources, 2003(1): 21-24. |

| [18] |

UDDIN S, RAO S R, MIRNEZAMI M. Processing an ultramafic ore using fiber disintegration by acid attack[J]. International Journal of Mineral Processing, 2012, 102(1): 38-44. |

| [19] |

KIRJAVAINEN V, HEISKANEN K. Some factors that affect beneficiation of sulphide nickel-copper ores[J]. Minerals Engineering, 2007, 20(7): 629-633. DOI:10.1016/j.mineng.2007.01.001 |

| [20] |

许鹏飞, 徐国强, 罗永春, 等. 一种用于硫化铜镍矿的浮选药剂: CN103433147B[P]. 2015-04-29. XU P F, XU G Q, LUO Y C, et al. A flotation reagent for copper nickel sulfide ore: CN103433147B[P]. 2015-04-29. |

| [21] |

FINCH J A, GELINAS S, MOYO P. Frother-related research at McGill University[J]. Minerals Engineering, 2006, 19(6): 726-733. |

| [22] |

GU Y L, FENG Q M, OU L M, et al. A new method of testing frother performance[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(9): 2776-2780. DOI:10.1016/S1003-6326(13)62796-X |

| [23] |

XIA Y K, PENG F F. Selection of frothers from residual organic reagents for copper-molybdenite sulfide flotation[J]. International Journal of Mineral Processing, 2007, 83(1): 68-75. |

| [24] |

PIETROBON M C, GRANO S R. Recovery mechanisms for pentlandite and MgO-bearing gangue minerals in nickel ores from Western Australia[J]. Minerals Engineering, 1997, 10(8): 775-786. DOI:10.1016/S0892-6875(97)00056-3 |

| [25] |

周旭日, 魏宗武. 不同碳链长度的黄药对大厂多金属硫化矿混合浮选指标的影响[J]. 中国矿业, 2011, 20(4): 82-84. ZHOU X R, WEI Z W. Effection of the xanthate with different length to the bulk flotation index of polymentallic sulfide in Dachang[J]. China Mining Magazine, 2011, 20(4): 82-84. |

| [26] |

王纪镇, 印万忠, 刘明宝, 等. 浮选组合药剂协同效应定量研究[J]. 金属矿山, 2013(5): 62-66. WANG J Z, YIN W Z, LIU M B, et al. Quantitative research of synergistic effects of combined flotation reagents[J]. Metal Mine, 2013(5): 62-66. |

| [27] |

WALTER A N, GREGORY H. The effect of using sodium di-methyl-dithiocarbamate as a co-collector with xanthates in the froth flotation of pentlandite containing ore from Nkomati mine in South Africa[J]. Minerals Engineering, 2013, 54(1): 94-99. |

| [28] |

DAVID A B, LE H Y, GILLIAN B N. The effect of polysaccharides and polyacrylamides on the depression of talc and the flotation of sulphide minerals[J]. Minerals Engineering, 2006, 19(6): 598-608. |

2022

2022