| 从硫精矿中浮选回收铅锌混合精矿的试验研究及工业应用 |

2. 昆明冶金研究院,云南 昆明 650031

2. Kunming Metallurgy Research Institute, Kunming 650031, China

含硫铅锌矿作为一种常见的矿石类型,矿石中除铅、锌矿物外,还含有铁的硫化矿物黄铁矿、磁黄铁矿等,由于矿石中方铅矿、闪锌矿、黄铁矿等在成矿过程中常共生在一起,矿物间的包裹连生关系复杂、嵌布粒度粗细不均匀、可浮性相互交错重叠等,导致矿物间的充分单体解离及高效浮选分离相对困难,最终造成部分方铅矿、闪锌矿等有用矿物损失于硫精矿中[1-4]。随着铅锌资源的开发利用,富矿及易选的铅锌矿资源越来越少,硫精矿中损失铅、锌等有用组分的再选回收近年来也成为了选矿研究的重点方向。周怡玫等[5]针对某含铅、锌、金、银等贵金属元素的硫精矿,采用磨矿、硫化钠脱药并硫化铅锌氧化矿物,同时使用组合捕收剂,浮选得到了高银铅锌混合精矿。徐月冰[6]针对某含铅、锌和铜的硫精矿,通过再磨后采用混合浮选得到铅锌铜混合粗精矿,在对该混合精矿采用磨矿后再浮选分离效果不理想的情况下,采用焙烧—浸出—置换实现了铅锌铜混合精矿的分离。韦会福等[7]针对某含锌、锡的硫精矿,通过再磨后优先浮选硫、再浮选锌的工艺流程,使锌、锡、硫得到了有效分离和富集回收。从相关的研究进展不难看出,硫精矿中各种矿物实现充分的单体解离是再选高效进行的先决条件,而将研究成果进行产业化时多涉及细磨甚至超细磨与微细粒浮选的难题,以及经济效益的影响,因此硫精矿再选的实际应用相对较少。

云南某2 000 t/d高硫铅锌矿选矿厂,采用“铅硫混合浮选—混合精矿抑硫浮铅分离—混合浮选尾矿浮选锌”的工艺流程,分别产出铅精矿、锌精矿及副产品硫精矿。近年来随着矿山深部资源矿石性质的改变,生产工艺中硫精矿铅、锌金属含量相对偏高,分别在0.5%、1.5%以上,而硫精矿质量标准(YS/T 337—2009)中最高品级(一级品)、最低品级(五级品)要求铅+锌品位之和分别不大于0.40%及3.00%,因此,硫精矿含铅、锌较高,既造成了矿产资源的损失,又影响了硫精矿的优质优价销售[8-10]。为此,基于硫精矿工艺矿物学性质及再选试验研究取得的成果,选用了立式螺旋搅拌磨机、射流浮选机等适用于微细粒矿物选矿的先进适用设备,设计建设了700 t/d的再选车间,投入生产使用并取得了较好的效益,与之相关的技术可供相关企业参考。

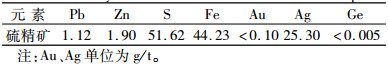

1 硫精矿性质硫精矿的主要元素分析结果见表 1。从表 1可知,铅、锌作为硫精矿中的杂质成分,亦是矿样中的主要回收对象,含量分别为1.12%和1.90%。

| 表 1 主要元素分析结果 /% Table 1 Analysis results of main elemental of test sample |

|

硫精矿矿物相对含量分析结果见表 2。从表 2可知,矿样中的矿物种类较为复杂,但目的矿物相对单一,铅主要赋存在方铅矿中,矿物含量为1.03%,另有少量赋存于灰硫砷铅矿中,矿物含量为0.14%,锌主要以闪锌矿的形式存在,矿物含量为2.80%,而含量最高的矿物黄铁矿,矿物含量为95.15%。

| 表 2 矿物组成及相对含量分析结果 /% Table 2 Analysis results of mineral quantitative of the test sample |

|

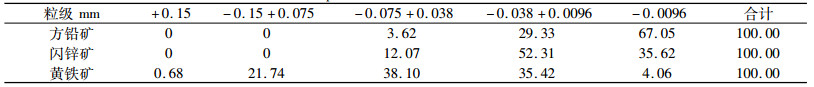

硫精矿主要矿物的粒度分布见表 3。从表 3可知,方铅矿、闪锌矿及黄铁矿的粒度组成差别较大,方铅矿粒度最细,闪锌矿次之,黄铁矿粒度最粗;方铅矿主要以微粒为主,分布在-0.009 6 mm占67.05%,闪锌矿主要以细粒为主,分布在-0.075+0.009 6 mm为64.38%,黄铁矿主要以中-细粒为主,分布在+0.009 6 mm为95.94%。

| 表 3 主要矿物的粒度分布 /% Table 3 The particle size distribution of main minerals |

|

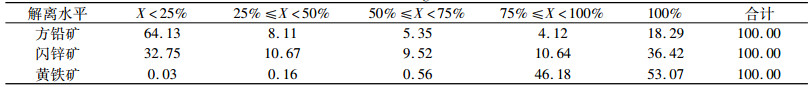

硫精矿主要矿物的单体解离度见表 4。从表 4可知,方铅矿主要以贫连生体的形式存在,其中单体解离度小于25%的方铅矿为64.13%;闪锌矿单体颗粒及贫连生体部分的含量均较高,其中单体颗粒及单体解离度小于25%贫连生体部分分别达到了36.42%和32.75%;黄铁矿主要以富连生体及单体颗粒形式存在,单体解离度>75%部分达到了99.25%,其中单体颗粒达到了53.07%。

| 表 4 主要矿物的解离水平 /% Table 4 The liberation degree of main minerals |

|

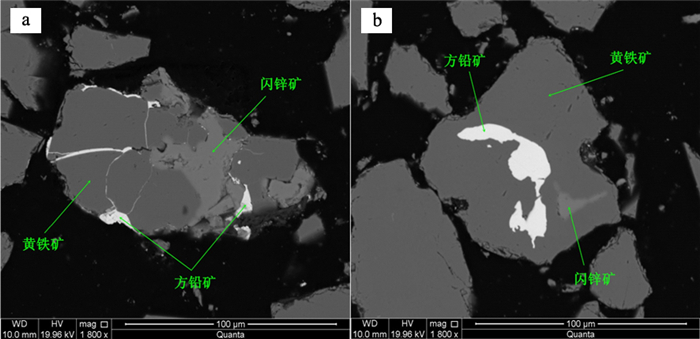

硫精矿中的矿物嵌布情况相对复杂,黄铁矿主要呈半自形粒状产出,且单体解离度很高,未解离部分的黄铁矿主要与闪锌矿、方铅矿、石英等矿物复杂连生(图 1a),部分闪锌矿、方铅矿呈细粒包裹于黄铁矿中(图 1b)。

|

| 图 1 黄铁矿、闪锌矿及方铅矿嵌布特征 Fig.1 Embedd layout of pyrite, galena and sphalerite |

2 选矿工艺研究 2.1 工艺探讨

硫精矿中方铅矿、闪锌矿的粒度分别以微粒、细粒为主,且多为连生体,通过现场生产工艺流程增加磨矿细度及优化浮选工艺,可以进一步减少铅、锌金属在硫精矿中的损失。但现有的选矿生产工艺流程中要求高品质的精矿产品,强化细磨减小矿物粒度会使得矿浆黏度增加,造成的精矿微细粒夹带,以及优化浮选工艺使连生体强化回收进入精矿产品,会使精矿品位下降,强化细磨还会使得过滤精矿水分增加,亦会降低精矿品质;选矿厂现使用的部分关键设备在微细粒选矿方面没有优势,如MQS3240球磨机、BF-8机械搅拌式浮选机、TT-60型陶瓷过滤机等,都更适用于粗颗粒矿物的选矿。因此,适宜对硫精矿进行单独再选处理。

从硫精矿中再浮选铅锌混合精矿也面临着困难,首先铅、锌含量都较低,要得到较高的精矿品位,就必须提高富集比,但高倍富集会使回收率下降;其次铅、锌矿物主要以连生体的形式存在,而且矿物表面已被浮选药剂污染,进一步增大了铅、锌矿物连生体的浮选回收难度。由于硫精矿中的方铅矿、闪锌矿主要以连生体的形式存在,不磨矿直接进行浮选将会制约精矿品位及金属回收率。将硫精矿全部集中再磨再选回收铅、锌金属,有利于提高精矿品位及金属回收率,但受硫精矿中大量难磨的黄铁矿影响,会使得硫精矿再磨成本非常高;另一方面全部集中再磨需将硫精矿(矿浆质量浓度为17%~20%)预先进行浓缩以提高到合适的磨矿浓度,但同时会脱出矿浆中残留的部分有用浮选药剂,其中方铅矿、闪锌矿的捕收剂与起泡剂及黄铁矿抑制剂脱出会增加后续浮选药剂的用量,而且增加浓缩会使得选矿工艺流程配置复杂化及投资增加,现场有限的场地不利于建设浓密设施;再一方面硫精矿全部再磨,现场已有的浓缩过滤设备将难以适应再磨再选后的硫精矿脱水。因此,综合硫精矿性质及现场生产实际情况,宜对硫精矿直接浮选铅锌混合精矿或先浮选—粗精矿再磨再浮选铅锌混合精矿进行深入研究。

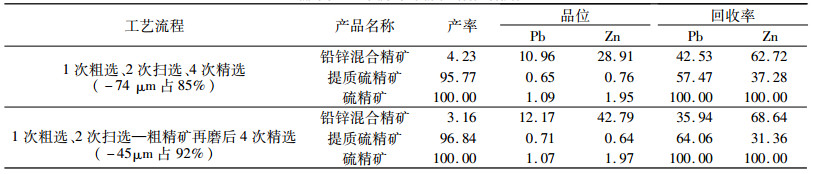

2.2 试验工艺流程及指标根据硫精矿中方铅矿及闪锌矿的矿物嵌布粒度、连生体等特征,重点进行了“不磨矿浮选”与“先浮选—粗精矿再磨再浮选”流程试验研究,各自工艺流程获得的最佳试验结果见表 5。

| 表 5 选矿试验结果 Table 5 The beneficiation test results |

|

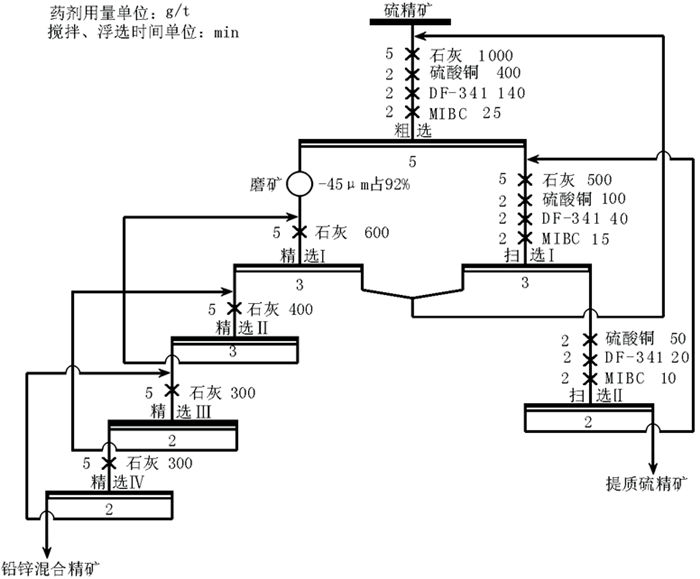

从表 5可知,采用1次粗选、2次扫选、4次精选的工艺流程获得了产率为4.23%及铅、锌品位之和为39.87%的铅锌混合精矿,而提质后的硫精矿中杂质铅、锌含量之和从3.04%降低到了1.41%;采用1次粗选、2次扫选—粗精矿再磨后4次精选的工艺流程获得了产率为3.16%及铅、锌品位之和为54.96%的铅锌混合精矿,而提质后的硫精矿中杂质铅、锌含量之和从3.04%降低到了1.35%;两个工艺流程均实现了硫精矿中铅、锌资源的富集回收,但从中不难看出,增加粗精矿再磨显著提升了选矿技术指标,铅锌混合精矿的产率降低了1.07个百分点,铅锌混合精矿的品位提高了15.09个百分点,且锌回收率提高了5.92个百分点,因此推荐1次粗选、2次扫选—粗精矿再磨后4次精选为硫精矿再浮选铅锌混合精矿的工艺流程,其试验流程详见图 2。从图 2可知,从硫精矿中浮选回收铅锌混合精矿的工艺流程简单、作业少,易于生产操作、控制;试验浮选药剂制度涉及的黄铁矿抑制剂石灰、闪锌矿活化剂硫酸铜均为常规药剂,捕收剂DF-341及起泡剂MIBC(甲基异丁基甲醇)都为市售药剂,且除MIBC外的其它浮选药剂均为选矿厂当前所使用的药剂。

|

| 图 2 1次粗选、2次扫选—粗精矿再磨后4次精选闭路试验流程图 Fig.2 Closed-circuit test of once-roughing, twice-scavenging and fourth-cleaning after that of rough concentrate regrinding |

3 选矿工艺设计 3.1 设计规模

根据选矿厂硫精矿日产量,硫精矿再选铅锌混合精矿的设计规模确定为700 t/d。

3.2 设计工艺流程基于硫精矿再浮选回收铅锌混合精矿试验研究推荐的工艺流程,结合选矿厂现场有限的场地,硫精矿再浮选铅锌混合精矿的设计工艺流程优化确定为入选硫精矿经1次粗选、1次扫选—粗精矿再磨(-45 μm占92%)后3次精选、中矿顺序返回;铅锌混合精矿直接压滤的一段脱水工艺,压滤获得的铅锌混合精矿经皮带运输机输送至精矿仓,再通过汽车外运销往冶炼厂,滤液并入提质硫精矿泵送至现有硫精矿浓密机。

3.3 主要工艺设备选择主要工艺设备的选择优先选用技术先进、性能稳定可靠的设备,其次尽可能兼顾占地面积小、节能高效。考虑到入选硫精矿比重大、粒度粗、易沉积及连生体矿物难浮选等特性,粗选、扫选作业选用XF/XGF-8B机械搅拌式浮选机共8台,组合为4+4台。针对粗精矿产量低、难磨,且要求磨矿产品粒度细、粒级分布窄的要求,粗精矿再磨矿选用了KLM-75型立式螺旋搅拌磨机,并与水力旋流器组成预先及检查分级的闭路磨矿[11]。针对粗精矿再磨后矿粒粒度细、矿浆黏度大等特性,精选选用了KMSF-6.75射流浮选机共3台,组合为1+1+1台。针对铅锌混合精矿产量少、粒度细的特性,过滤选用了1台XMZGF 80/1000-UB隔膜压滤机[12]。受现场场地限制,过滤后的铅锌混合精矿采用TD75型带式运输机输送至精矿仓。

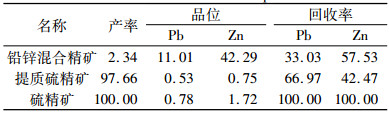

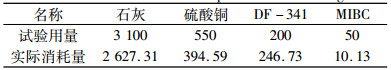

4 选矿生产运行情况硫精矿再浮选铅锌混合精矿选矿车间于2017年8月底建成投入生产使用,经过1个多月的试生产,选矿工艺流程运行已基本通畅、稳定,并产出了较高品质的铅锌混合精矿;试生产结束后,随着选矿工艺的进一步调整优化,又实现了选矿指标的提升及稳定,且铅锌混合精矿的销售获得了可观的经济效益。虽然实际生产中的入选硫精矿含铅、锌已降低,但从硫精矿中浮选回收铅锌混合精矿仍然取得了相对较好的技术经济指标,选矿技术指标见表 6,药剂种类及消耗量见表 7。从表 6可知,生产上获得了产率为2.34%及铅、锌品位之和为53.30%的铅锌混合精矿,而提质后的硫精矿中杂质铅、锌含量之和从2.50%降低到了1.28%;由于铅锌混合精矿含锌相对较高,在销售中除作为铅锌混合精矿销售外,也作为低品质锌精矿出售。从表 7可知,生产中石灰、硫酸铜、MIBC的药剂用量显著降低,主要是药剂制度随设计选矿工艺流程改变有关,且生产中入选硫精矿含铅锌降低;其次是生产中的入选硫精矿矿浆及使用的选矿回水均残留有部分浮选药剂。

| 表 6 生产技术指标 /% Table 6 The technical index of production |

|

| 表 7 药剂种类及消耗量 /(g·t-1) Table 7 The kinds and consumption of flotation reagents |

|

5 结语

(1) 云南某高硫铅锌矿选矿厂硫精矿中铅、锌金属含量较高,铅以赋存在方铅矿中为主,另有少量赋存于灰硫砷铅矿中,锌主要以闪锌矿的形式存在;硫精矿中方铅矿、闪锌矿的粒度分别以微粒、细粒为主,且多为连生体,但闪锌矿的单体解离度相对较好。

(2) 通过流程试验研究,采用的1次粗选、2次扫选、4次精选的工艺流程获得了产率为4.23%及铅、锌品位之和39.87%的铅锌混合精矿,采用的1次粗选、2次扫选—粗精矿再磨后4次精选的工艺流程获得了产率为3.16%及铅、锌品位之和为54.96%的铅锌混合精矿;粗精矿再磨降低了精矿产率并提高了精矿品位,改善了选矿技术指标。

(3) 基于试验流程工艺技术指标的对比分析,推荐了适宜的工艺流程,并结合选矿厂现场有限的场地,确定了1次粗选、1次扫选—粗精矿再磨后3次精选的工艺流程作为硫精矿中再浮选铅锌混合精矿的选矿工艺,并优化确定了合理的选矿工艺且选择了先进适用的设备,建设了700 t/d选矿车间,在生产中获得了产率为2.34%及铅、锌品位之和为53.30%的铅锌混合精矿,取得了较好的经济效益和社会效益。

| [1] |

敖顺福, 崔茂金, 石增龙, 等. 会泽铅锌矿资源综合利用技术的实践与应用[J]. 中国矿业, 2016, 25(11): 102-106. DOI:10.3969/j.issn.1004-4051.2016.11.022 |

| [2] |

刘侦德. 凡口矿选矿技术创新发展四十年[J]. 有色金属工程, 2008, 60(2): 85-91. DOI:10.3969/j.issn.2095-1744.2008.02.021 |

| [3] |

窦洪伟, 魏盛甲. 锡铁山铅锌矿选矿技术进展评述[J]. 金属矿山, 2005(3): 31-33. DOI:10.3321/j.issn:1001-1250.2005.03.009 |

| [4] |

倪章元, 曾建喜. 黄沙坪铅锌矿选矿工艺改造生产实践[J]. 矿产保护与利用, 2003(2): 31-34. |

| [5] |

周怡玫, 官长平, 汤小军. 综合回收硫精矿中铅锌银选矿工艺研究[J]. 有色金属(选矿部分), 2012(4): 33-36. DOI:10.3969/j.issn.1671-9492.2012.04.008 |

| [6] |

徐月冰.硫精矿中铅锌铜综合回收利用工艺[D].湘潭: 湘潭大学, 2015.

|

| [7] |

韦会福, 蒙玉彬. 含锌锡硫精矿综合利用试验[J]. 矿产综合利用, 2015(6): 67-70. DOI:10.3969/j.issn.1000-6532.2015.06.017 |

| [8] |

敖顺福, 吉学文, 胡彬, 等. 某高硫铅锌矿生产指标提升实践[J]. 有色金属(选矿部分), 2016(1): 19-22. DOI:10.3969/j.issn.1671-9492.2016.01.005 |

| [9] |

敖顺福. 同一矿集区不同铅锌矿山选矿工艺对比分析[J]. 矿山机械, 2018, 46(1): 39-45. DOI:10.3969/j.issn.1001-3954.2018.01.010 |

| [10] |

全国有色金属标准化技术委员会.硫精矿: YS/T 337-2009[S].北京: 中国标准出版社, 2009.

|

| [11] |

张国旺, 肖骁, 肖守孝, 等. 搅拌磨在难处理金属矿细磨中的应用[J]. 金属矿山, 2010(12): 86-89. |

| [12] |

陈国荣. 贵州丫他金矿选矿工艺设计[J]. 有色金属工程, 2015, 5(1): 63-68. DOI:10.3969/j.issn.2095-1744.2015.01.015 |

2019

2019