| 无碱等可浮工艺分选秘鲁某金铜铁多金属矿石 |

2. 北京科技大学 土木与资源工程学院,北京 100081

2. School of Civil and Resource Engineering, University of Science and Technology Beijing, Beijing 100083, China

含多种金属的复合铁矿石在世界各国的铁矿资源储量中占有很大的比例。我国有1/3以上的铁矿资源伴生有一种或几种可供综合利用的有价组分。它不仅是发展钢铁工业的重要矿物原料,也为发展有色金属、稀有金属、非金属和建筑材料工业开辟了资源,有些矿区,其伴生组分的经济价值超过了铁矿的价值。实践证明,大力加强复合铁矿石的综合利用,对矿产资源评价、矿产保护和合理利用、提高矿山技术经济效益、消除环境污染等方面都有极其重要的意义。有些国家由于对矿石进行了全部综合利用的研究,出现了无尾矿的选矿厂。俄罗斯科拉半岛的科夫多尔采选联合企业,从复合铁矿中生产出铁、磷灰石和锆石等精矿,并从选矿尾矿中生产出镁橄榄石精矿和碳酸盐产品。镁橄榄石精矿可用于耐火材料和熔化镁磷酸盐的生产,碳酸盐产品可用于生产水泥和处理霞石原料时作熔剂以及酸性土壤的肥料等。美国密苏里州皮·里奇(Pea Ridge)选矿厂,矿石的主要矿物为磁铁矿,其次为赤铁矿、镜铁矿、磷灰石及黄铁矿,脉石矿物主要为石英。矿石平均含铁50% (含磁性铁44%)。根据矿石性质,采用三段磨矿—磁选铁精矿—浮选黄铁矿、磷灰石精矿— (圆锥选矿机与细筛闭路)重选赤铁矿精矿和浮选超级铁精矿的联合工艺流程,得到含铁69%的铁精矿,含铁71.5% (SiO2为0.15%)的超纯铁精矿,含铁62% (-44 μm粒级占88%)的铁精矿、黄铁矿精矿、磷灰石精矿以及石英精矿,从而较好地综合利用了这一复合铁矿资源[1]。某锌铁矿石可回收利用的金属元素主要为Zn和Fe,并伴生可综合回收的Ag和Cd,但矿石性质复杂,主要有用矿物闪锌矿和磁铁矿嵌布粒度细,与脉石矿物解离困难,研究结果表明:在-74 μm占85%的磨矿细度和-38 μm占70%的粗精矿再磨细度下,以石灰为调整剂、硫酸铜为活化剂、丁黄药为捕收剂,原矿经1粗2扫4精闭路浮选,获得锌品位为49.15%、锌回收率为91.01%的锌精矿,Ag、Cd富集于锌精矿中,品位分别为162 g/t、0.25%,回收率分别为58.12%、92.58%;浮选尾矿经弱磁粗选—粗精矿再磨至-43 μm占82%后经过2次弱磁精选,得到铁品位为63.18%、铁回收率为56.09%的铁精矿[2]。对河北某含钴硫磁铁矿石的研究结果表明:原矿磨细至-74 μm占65%后经弱磁选获得铁品位为66.85%、硫含量为0.28%、铁回收率为87.85%的铁精矿;磁选尾矿经钴硫混合浮选,获得钴含量为0.29%、硫含量为39.37%,钴、硫回收率分别为66.89%、71.55%的钴硫精矿[3]。首钢秘鲁铁矿公司铁矿石中伴生铜、钴、铅、锌和镍等有色金属硫化矿物。多个研究机构对回收这些铁矿石中的伴生有价元素进行了各种选矿试验研究工作。试验结果都表明从选铁尾矿中回收铜钴硫等有色金属的方法,是先浮选回收其中的铜钴硫再用磁选回收铁精矿的原则流程。选铁尾矿经过细磨以后先混合浮选回收铜钴硫,再进行铜硫分离浮选,能够分选出品位25%~28%甚至更高的铜精矿,回收率一般在75%以上;硫钴精矿中钴品位在0.3%~0.6%,硫品位可以达到45%以上,硫、钴回收率都在70%以上;对于选铁尾矿中可回收的磁铁矿,采用磁选法回收得到磁铁矿精矿[4]。

秘鲁某金铜铁多金属矿为矽卡岩型(大冶式)铁矿床,铁矿石储量为36亿t,矿石平均含铁40%,含硫2%,含铜0.1%和含金0.07 g/t。选厂设计年处理规模为4 000万t矿石入磨量。先后委托国内多家单位对该矿进行过选矿工艺试验研究。但以往选矿试验做的不系统,指标也不是很理想。原设计选矿工艺流程为铜硫混选—铜硫分离—混选尾矿磁选回收铁,由于铜硫混选采用硫酸、硫酸铜等作活化剂、黄药作捕收剂,导致铜硫分离难度较大,采用在高碱性(pH >13)矿浆条件下抑制被活化和捕收的硫矿物,石灰用量高达10~20 kg/t原矿。由于矿山当地不产石灰,需要从200 km外的地方采购,采购和运输药剂成本均较高;另外,石灰用量过高也会对铜矿物甚至对金、银等贵金属产生抑制作用,不利于其回收,而且会造成浮选泡沫发黏,影响铜精矿品位;此外,大量石灰加之采用海水浮选还易造成浮选矿浆管道结垢堵塞。因此,针对前期选矿工艺设计流程及药剂制度存在的问题,有必要开展选矿工艺优化试验研究。本文主要针对该矿4号矿体矿石为试样开展选矿工艺优化试验研究,对影响该矿石浮选回收铜金的重要参数进行研究,提出技术可行、经济合理的工艺流程和技术参数,综合回收矿石中铁、铜和金等有价元素,并为现场流程改造提供依据。

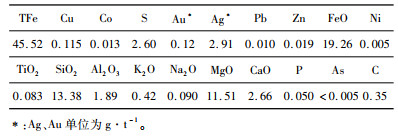

1 试验 1.1 试样试验原料为秘鲁某金铜铁多金属矿4号矿体的矿石。该矿石以铁为主,伴生有铜、金和硫等有价元素。矿石中铁矿物主要为磁铁矿,其次为赤(褐)铁矿;铜矿物主要为黄铜矿,其次为少量斑铜矿和铜蓝等;硫化铁矿物主要为黄铁矿,其次为磁黄铁矿。脉石矿物主要有白云石、橄榄石、辉石和角闪石,此外还有少量石英、绿泥石和长石等矿物。由铜、硫的化学物相分析可知,矿石中铜主要以原生硫化铜形式存在,其次是次生硫化铜,二者合计分布率占94.87%。矿石中硫主要以硫化物形式存在,分布率占99.07%。试样的主要元素化学成分分析见表 1,铜、硫的化学物相分析结果见表 2~3。

|

表 1 试样的主要化学成分分析结果 |

|

|

表 2 矿石中铜的化学物相分析结果 |

|

|

表 3 矿石中硫的化学物相分析结果 |

|

1.2 药剂与设备

试验采用XMQ-240 × 90锥形球磨机进行磨矿,采用XFD系列单槽浮选机和XFG系列挂槽浮选机进行浮选,容积分别为1.5 L和0.35 L。试验用水为北京自来水,试验所用浮选药剂硫酸、硫酸铜、水玻璃、BK509、异戊基黄药、丁基黄药、E-320、BK306均为工业纯,其中BK509、BK306均为北京矿冶科技集团有限公司研发,BK509为硫化铁矿物的抑制剂,BK306为硫化铜矿物的选择性捕收剂。硫酸、硫酸铜、水玻璃、BK509、异戊基黄药和丁基黄药配成1%~10%的溶液加入,油类药品BK306和E-320直接加入。

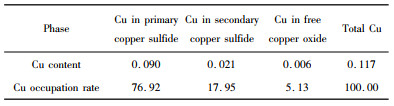

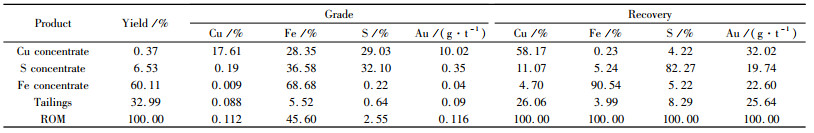

2 试验结果与讨论 2.1 验证工艺试验对现场提供的磨矿细度、试验流程(铜硫混选—铜硫分离—混选尾矿磁选回收铁)及药剂制度进行了验证试验,试验流程及条件如图 1所示,试验结果见表 4。

|

| 图 1 验证工艺闭路试验流程及条件 Fig.1 Flowsheet and condition of closed circuit test of verification process |

| 表 4 验证工艺闭路试验结果 Table 4 Results of locked-circuit test of verification process |

|

由表 4中可知,采用如图 1所示的验证工艺流程及药剂制度获得了含铜17.61%、含金10.02 g/t、铜回收率58.17%、金回收率32.02%的铜精矿,含硫36.58%、硫回收率82.27%的硫精矿以及含铁68.68%、铁回收率90.54%的铁精矿,铁精矿含硫0.22%。

验证工艺存在以下问题:(1)由于铜硫混选采用硫酸、硫酸铜作活化剂、黄药作捕收剂,导致铜硫分离难度较大,需要在高碱性(pH >13)矿浆条件下抑制被活化和捕收的硫矿物,石灰用量高达11 kg/t原矿;(2)过高的石灰用量对铜矿物甚至是伴生贵金属有抑制作用,导致铜、金的回收率不高,而且铜精矿品位也不高。此外,由于矿山当地不产石灰,需要从200 km以外的地方采购,因此,运输和采购药剂成本均较高。本研究试样为含铜铁硫化物的铁矿石。就铜、铁硫化矿物而言,可供选择的浮选方案主要有:(1)铜、硫顺序优先浮选[5];(2)铜硫混浮再分离[6-7]。根据试样的性质,对于这种铜含量较低的含铜(金)铁多金属硫化物铁矿石的分离,结合矿山当地石灰产地较远(200 km以外),试验采用铜硫等可浮—铜硫分离—难选硫强化浮选—浮选尾矿磁选回收铁的优化工艺流程,即首先在无碱条件下铜硫等可浮,并进行铜硫分离回收铜、金;然后采用活化剂和强力捕收剂强化浮选脱除矿石中的难浮硫化物;最后通过磁选从浮选尾矿中回收铁,综合回收矿石中铁、铜和金等有价元素。

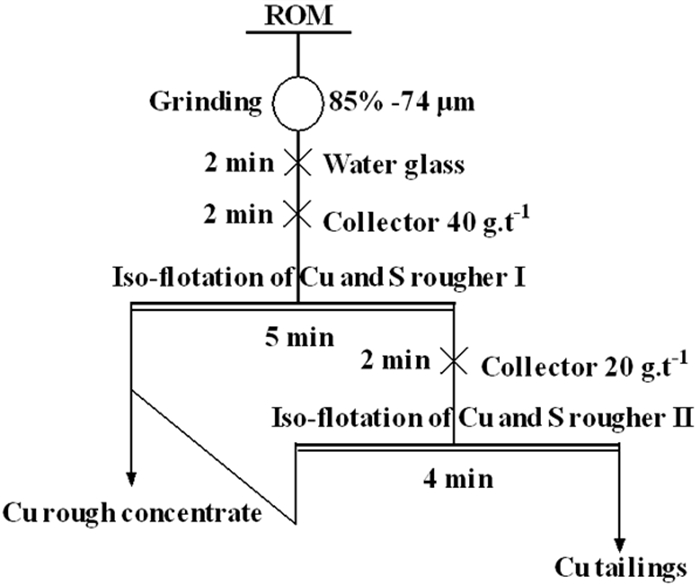

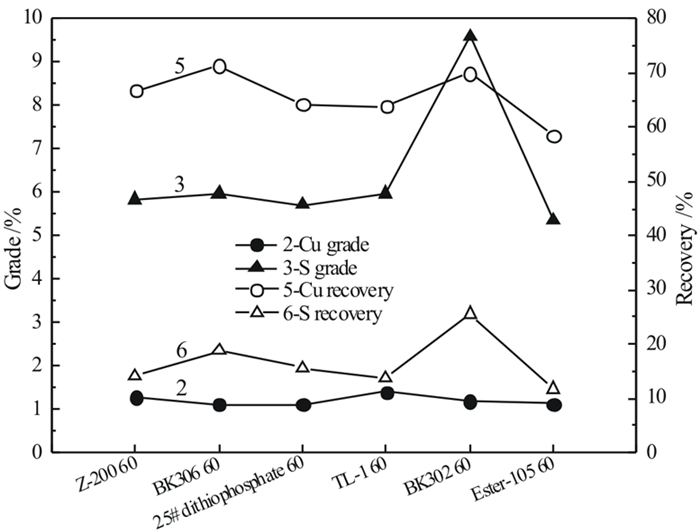

2.2 选矿工艺优化试验研究 2.2.1 铜硫等可浮捕收剂种类试验为了选择既经济又合理的铜选择性捕收剂,按照如图 2所示流程在磨矿细度(-74 μm粒级)为85%、矿浆自然pH值为8.0、捕收剂用量为60 g/t的条件下改变铜硫等可浮捕收剂种类进行对比试验。试验结果如图 3所示。从图 3可知,捕收剂BK306对铜矿物具有较好的选择性捕收作用。后续试验暂定BK306作为铜硫等可浮的捕收剂。

|

| 图 2 铜硫等可浮选试验流程 Fig.2 Flowsheet of iso-flotation of Cu and S |

|

| 图 3 捕收剂种类对铜、硫等可浮选指标的影响 Fig.3 Effect of collector kinds on iso-flotation of Cu and S indexes |

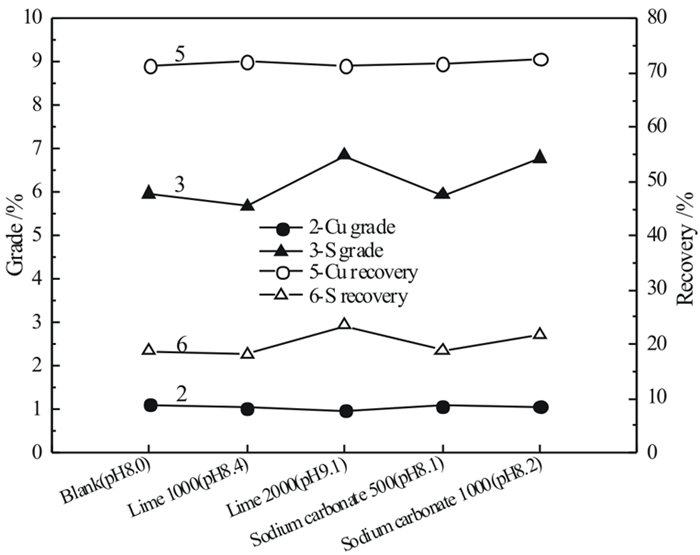

2.2.2 铜硫等可浮粗选pH调整剂试验

铜硫等可浮粗选pH调整剂条件试验流程如图 2,试验结果如图 4所示。由图 4可见,在磨矿细度(-74 μm粒级)为85%,BK306用量为60 g/t的条件下,分别以石灰和碳酸钠作矿浆pH调整剂,对铜硫等可浮粗选的铜浮选指标没有改善作用。因此,铜硫等可浮粗选暂不添加石灰和碳酸钠。

|

| 图 4 pH调整剂对铜、硫等可浮选指标的影响 Fig.4 Effect of pH regulators on iso-flotation of Cu and S indexes |

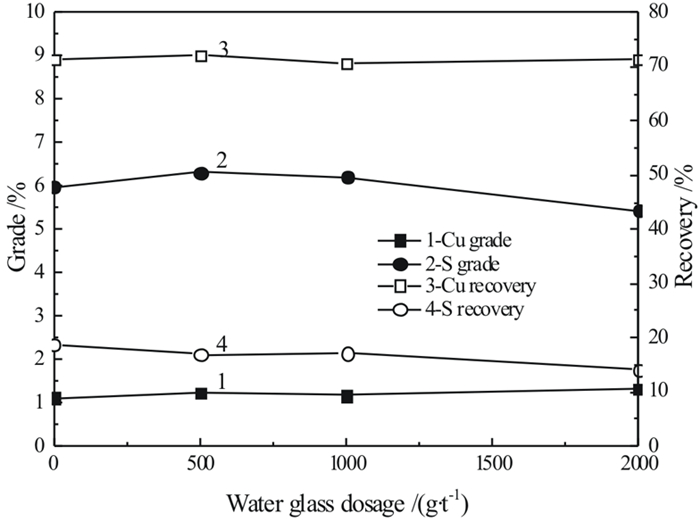

2.2.3 铜硫等可浮粗选水玻璃用量试验

铜硫等可浮粗选水玻璃用量条件试验流程如图 2,试验结果如图 5所示。由图 5可见,在磨矿细度(-74 μm粒级)为85%、BK306用量为60 g/t的条件下,粗选添加少量水玻璃有利于提高铜浮选指标。综合考虑,水玻璃用量以500 g/t左右为宜。

|

| 图 5 水玻璃对铜、硫等可浮选指标的影响 Fig.5 Effect of dosage of water glass on isoflotation of Cu and S indexes |

2.2.4 铜硫等可浮粗选捕收剂BK306用量试验

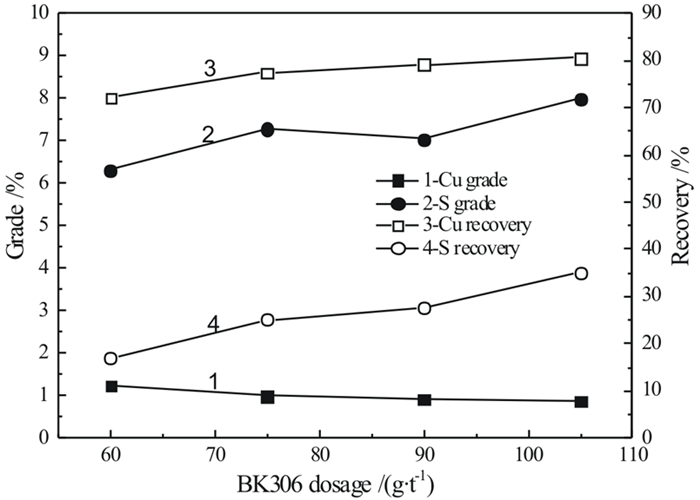

铜硫等可浮粗选捕收剂BK306用量条件试验流程如图 2,试验结果如图 6所示。

|

| 图 6 捕收剂BK306对铜、硫等可浮选指标的影响 Fig.6 Effect of dosage of collector BK306 on iso-flotation of Cu and S indexes |

由图 6可见,在磨矿细度(-74 μm粒级)为85%、水玻璃用量为500 g/t的条件下,随着捕收剂BK306用量的增加,铜粗精矿的铜品位逐渐降低,而铜回收率、硫品位和硫回收率均逐渐增加。综合考虑,粗选捕收剂BK306用量以90 g/t左右为宜。

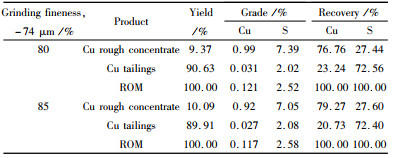

2.2.5 铜硫等可浮磨矿细度验证试验磨矿细度是很重要的一个选矿工艺参数,直接影响到铜、硫、铁矿物的浮选分离效果。铜硫等可浮磨矿细度验证条件试验流程如图 2,试验结果如表 5所示。由表 5可见,在水玻璃用量为500 g/t、BK306用量为90 g/t的条件下,采用验证工艺流程的磨矿细度(-74 μm粒级占85%)更有利于提高粗选铜回收率。

| 表 5 磨矿细度对铜、硫等可浮选指标影响的结果 Table 5 Results of effect of grinding fineness on iso-flotation of Cu and S indexes |

|

2.2.6 铜硫分离粗选石灰用量试验

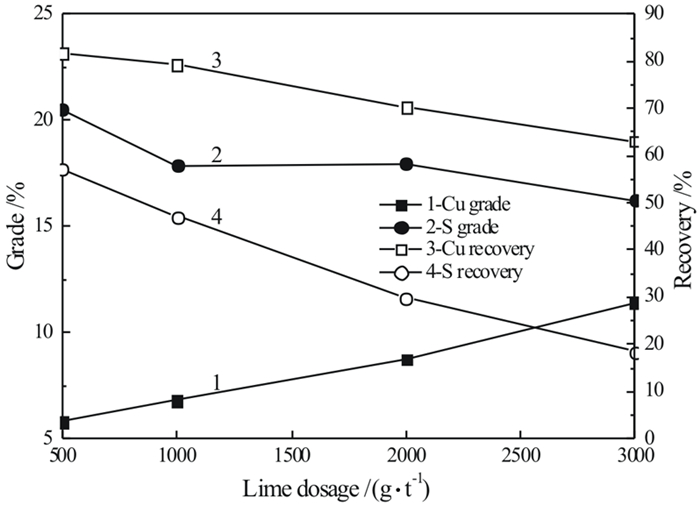

以铜硫等可浮粗选(Ⅰ+ Ⅱ)的粗精矿经一次混合精选后的铜硫混合精矿为给矿(下同)进行铜硫分离粗选石灰用量试验,试验流程如图 7所示,试验结果见图 8。从图 8可知,随着石灰用量的增加,铜精矿的铜品位逐渐增加,而铜作业回收率、硫品位和硫作业回收率均逐渐降低。综合考虑,石灰用量暂以2 000 g/t为宜。

|

| 图 7 铜硫分离试验流程 Fig.7 Flowsheet of Cu-S flotation separation |

|

| 图 8 石灰对铜硫浮选分离指标的影响 Fig.8 Effect of lime on Cu-S flotation separation indexes |

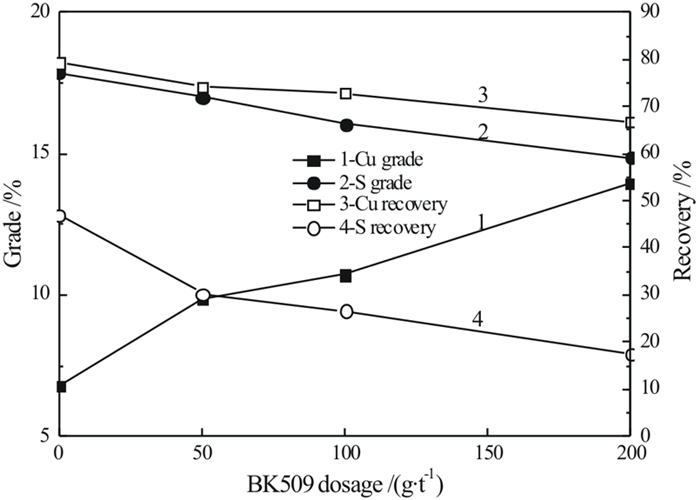

2.2.7 铜硫分离粗选抑制剂BK509用量试验

铜硫等可浮粗精矿铜硫分离粗选抑制剂BK509用量试验流程如图 7所示,试验结果见图 9。从图 9可知,随着BK509用量的增加,铜精矿的铜品位逐渐增加,而铜作业回收率、硫品位和硫作业回收率均逐渐降低。综合考虑,BK509用量以50~100 g/t为宜。

|

| 图 9 BK509抑制剂对铜硫浮选分离指标的影响 Fig.9 Effect of BK509 inhibitor on Cu-S flotation separation indexes |

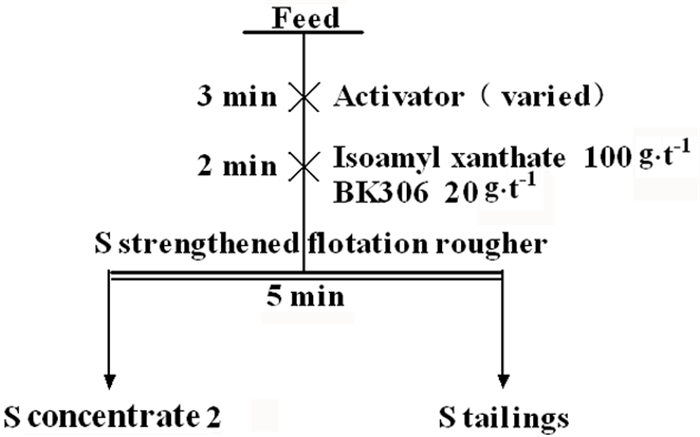

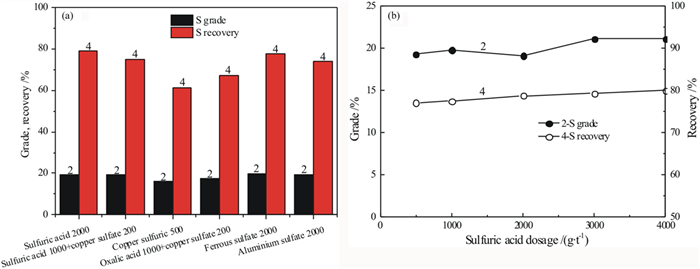

2.2.8 硫强化浮选活化剂种类及用量试验

按照如图 10所示流程改变硫强化浮选活化剂种类进行对比试验,并进行活化剂用量试验。试验结果如图 11所示。从图 11(a)可知,硫酸和硫酸亚铁均是硫强化浮选的有效活化剂。综合考虑,后续试验选择硫酸作为硫强化浮选的活化剂。由图 11(b)可知,随着硫酸用量的增加,硫精矿的硫品位和硫作业回收率均逐渐缓慢提高。综合考虑,硫酸用量以2 000 g/t左右为宜。

|

| 图 10 硫强化浮选试验流程 Fig.10 Flowsheet of S strengthened flotation |

|

| 1-Cu品位;2-S品位;3-Cu回收率;4-S回收率;下同 图 11 活化剂种类(a)及用量(b)对硫强化浮选指标的影响 Fig.11 Effect of kind (a) and dosage (b) of activators on S strengthened flotation indexes |

2.2.9 硫强化浮选捕收剂种类及用量试验

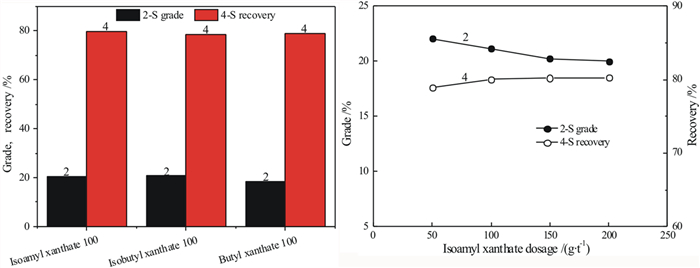

按照如图 10所示流程改变硫强化浮选捕收剂种类进行对比试验。试验结果如图 12所示。从图 12 (a)可知,异戊基黄药是硫强化浮选有效的捕收剂。由图 12(b)可知,当异戊基黄药用量小于100 g/t时,硫精矿的硫作业回收率随异戊基黄药用量的增加而逐渐提高;当异戊基黄药用量大于100 g/t以后,硫精矿的硫作业回收率变化不大。因此,异戊基黄药用量以100 g/t左右为宜。

|

| 图 12 捕收剂种类(a)及用量(b)对硫强化浮选指标的影响 Fig.12 Effect of kind (a) and dosage (b) of collectors on S strengthened flotation indexes |

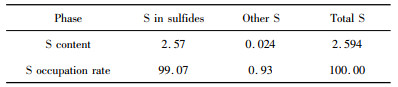

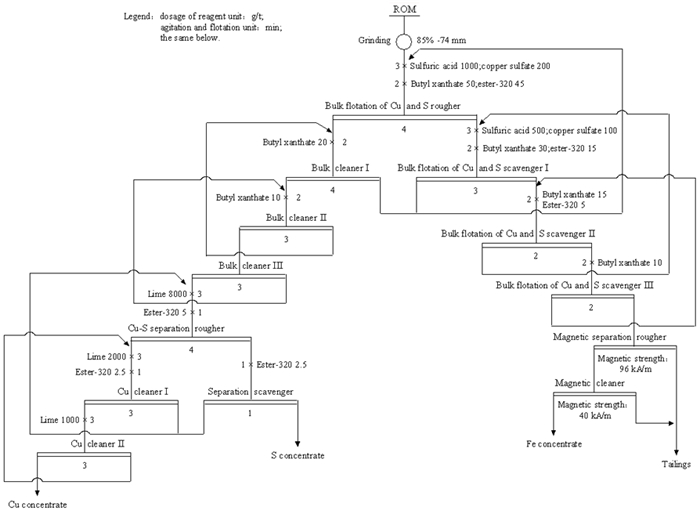

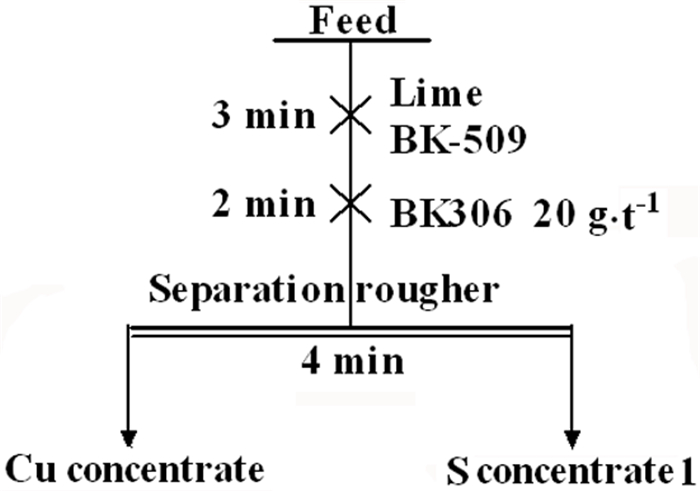

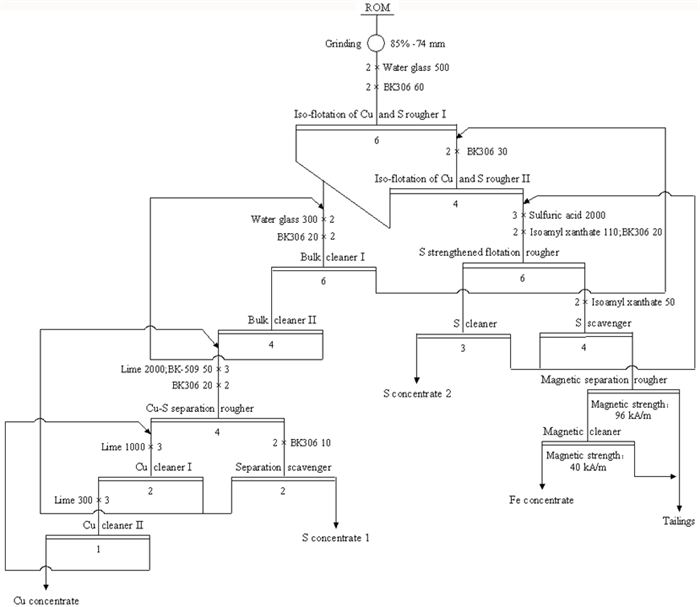

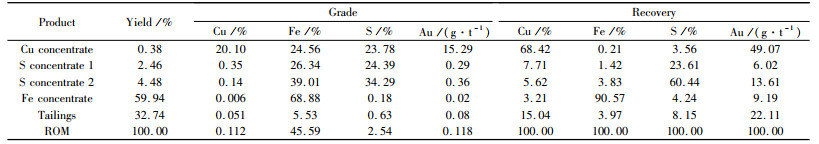

2.2.10 闭路试验

采用铜硫等可浮—铜硫分离—硫强化浮选—浮选尾矿磁选回收铁的优化工艺流程及药剂制度(图 13),进行全流程闭路试验,获得含铜20.10%、含金15.29 g/t、铜回收率68.42%、金回收率49.07%的铜精矿,含硫30.78%、总硫回收率84.05%的硫精矿以及含铁68.88%、铁回收率90.57%的铁精矿,铁精矿含硫0.18%,如表 6所示。

|

| 图 13 优化的选矿全流程闭路工艺流程 Fig.13 Flowsheet of closed-circuit test of optimization process |

| 表 6 全流程闭路试验结果 Table 6 Results of closed-circuit test |

|

3 结论

(1) 该矿石为原生铁矿石,矿石中可供回收的主要有价元素为铁、铜、金和硫。矿石含铜较低(0.12%),以原生硫化铜为主,其次为次生硫化铜。原设计选矿工艺以硫酸、硫酸铜作活化剂、黄药作捕收剂,混合浮选铜、铁等硫化物, 然后在高碱条件下进行铜硫分离,存在铜硫分离难度大、石灰用量大、药剂成本较高、分选指标不理想等问题。通过采用铜硫等可浮—铜硫分离—难选硫强化浮选—浮选尾矿磁选回收铁的优化工艺,配合高选择性的铜捕收剂和硫铁矿抑制剂,实现了该铁多金属矿石中铁、铜和金的高效综合回收。闭路试验获得铜精矿铜品位20.10%、铜回收率68.42%,总硫精矿硫品位30.78%、总硫回收率84.05%,铁精矿铁品位68.88%、含硫0.18%、铁回收率90.57%的较好指标。

(2) 针对该矿石开发的新型铜捕收剂BK306具有优良的捕收起泡性能,且添加方便,用量较少;新型硫铁矿抑制剂BK509不仅可取代大量石灰,而且绿色无毒,用量少。由于优化工艺采用低碱度条件下对铜、金矿物具有良好的选择性捕收作用的捕收剂BK306和硫铁矿抑制剂BK509,不仅可大幅度降低铜硫分离石灰用量,而且有利于伴生贵金属特别是金富集到铜精矿中。与原工艺相比,优化工艺的铜精矿铜品位高2.49个百分点、铜回收率高10.25个百分点,铜精矿中金品位高5.27 g/t、金回收率高17.05个百分点;硫精矿的硫回收率高1.78个百分点;铁精矿的铁品位和铁回收率基本相当,但铁精矿含硫更低(低0.04个百分点),处理每吨原矿可节约药剂成本3.56元。

| [1] |

刘正适, 付文章. 复合铁矿石的综合利用[J]. 矿产综合利用, 1986(4): 39-45. |

| [2] |

唐平宇, 葛敏, 庞雪敏, 等. 河北某难选锌铁矿石选矿试验[J]. 金属矿山, 2014(10): 56-60. |

| [3] |

涂光富, 王海亮. 河北某含钴硫磁铁矿石选矿工艺研究[J]. 现代矿业, 2015(7): 70-72. |

| [4] |

杜保清.首钢秘鲁铁矿资源综合利用研究[C]//2011'中国矿业科技大会.2011.

|

| [5] |

谭欣, 王中明, 刘书杰, 等. 提高某高硫铜矿石伴生金银指标的试验研究[J]. 有色金属(选矿部分), 2018(2): 20-26. |

| [6] |

刘磊, 王双玉, 孙晓华, 等. 青海某铁铜矿铜、硫综合回收试验研究[J]. 矿产保护与利用, 2017(6): 52-56. |

| [7] |

常永强, 付毅. 越南某铜矿石选矿试验研究[J]. 矿产保护与利用, 2013(4): 16-19. |

2020

2020