| 青海某铁铜矿铜、硫综合回收试验研究 |

2. 国土资源部多金属矿评价与综合利用重点实验室,河南 郑州 450006;

3. 青海省地质矿产测试应用中心,青海 西宁 810000

2. Key Laboratory for Polymetallic Ores' Evaluation and Utilization, MLR, Zhengzhou 450006, China;

3. Test Center of Geology and Mineral Resources of Qinghai Province, Xining 810008, China

青海某矽卡岩型铁铜矿属于难选矿石,矿物嵌布关系复杂,脉石矿物多为易泥化的镁质硅酸盐矿物。铁铜多金属矿的综合利用一般采用浮选法和磁选法联合的选矿方法[1-2],通过浮选的方法回收铜、硫等,通过磁选的方法回收铁。该矿石由于含有大量的泥质矿物,磨矿过程易泥化从而引起泡沫夹带恶化浮选环境[3-4],影响铜、硫等资源的综合回收。本文重点对铜、硫资源的综合回收开展试验研究,确定合理的铜、硫分选工艺,为该矿的综合利用提供技术支撑。

1 矿石性质 1.1 原矿的元素组成与矿物组成为了研究矿石中主要化学元素组成和矿物组成,对原矿进行多元素分析和MLA分析,原矿的化学多元素分析见表 1,主要矿物组成见表 2。

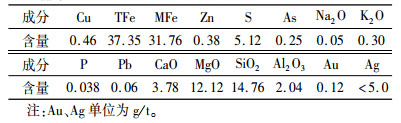

| 表 1 原矿化学多元素分析结果 /% Table 1 Multi-elements analysis results of of raw ores |

|

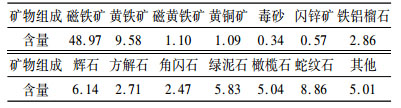

| 表 2 原矿矿物组成分析结果 /% Table 2 Mineral composition analysis results of raw ores |

|

从表 1可以看出,矿石具有回收价值的元素有铁、铜和硫。矿石含铁37.35%,其中磁性铁(MFe)含量为31.76%,磁性铁占有率为MFe/TFe=85.03%,属磁铁矿石。矿石含铜0.49%,含硫5.12%。该矿较高的砷、硫及氧化镁对铜精矿产品质量造成一定的不利影响。

从表 2可以看出,矿石主要金属矿物有磁铁矿、黄铁矿、磁黄铁矿、黄铜矿等,脉石矿物主要有蛇纹石、橄榄石、绿泥石等,多为易泥化的镁质硅酸盐矿物,磨矿过程易泥化,十分不利于铜矿物的浮选。

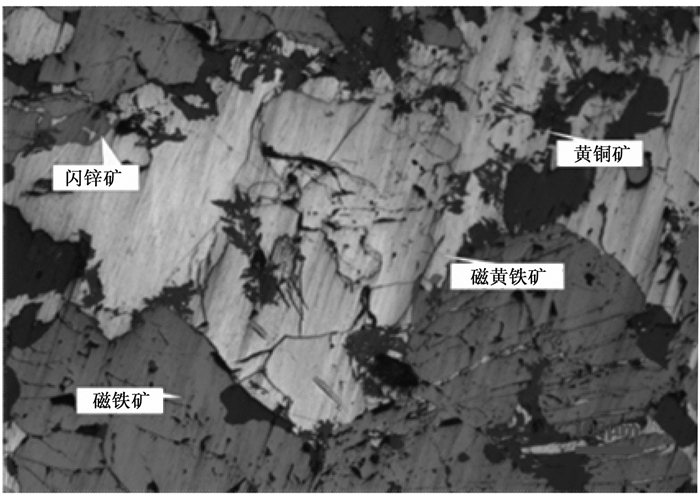

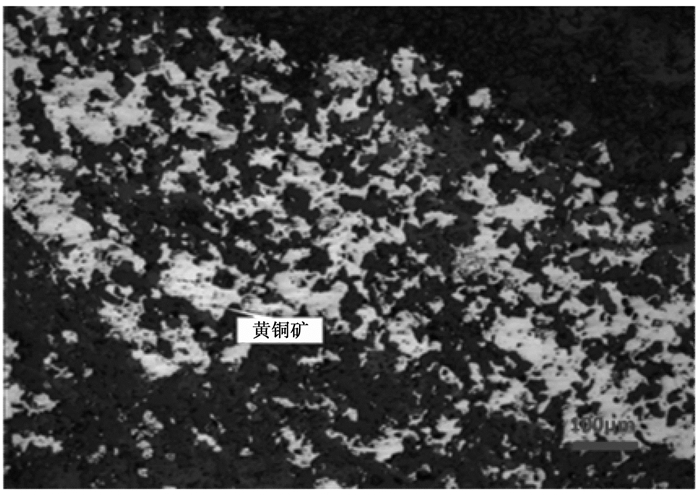

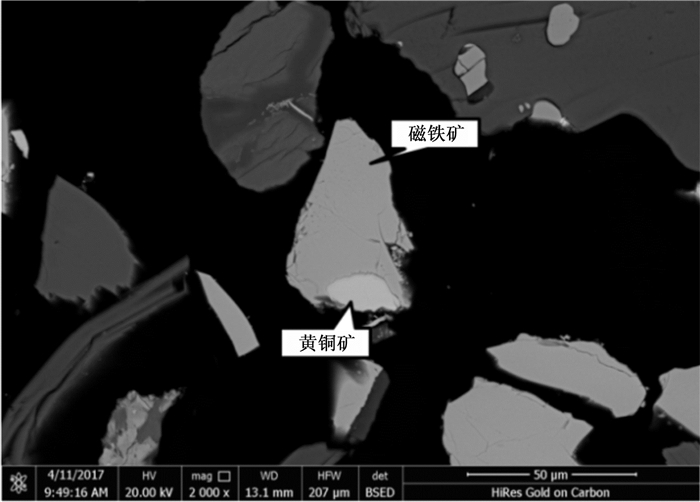

1.2 黄铜矿的嵌布特性黄铜矿为铜的主要载体矿物,黄铜矿在矿石中的含量为1.09%,多具有不规则状晶形,与磁黄铁矿和闪锌矿紧密共生,部分黄铜矿与磁铁矿紧密共生(图 1)。黄铜矿与脉石矿物及其他金属矿物均呈港湾状接触(图 2),对黄铜矿选矿有一定的影响。

|

| 图 1 黄铜矿与闪锌矿、磁黄铁矿和磁铁矿相互包裹 Fig.1 The chalcopyrite wrapped with pyrrhotine, pyrite and magnetite |

|

| 图 2 黄铜矿与脉石矿物呈港湾状接触图 Fig.2 Chalcopyrite disseminated in gangue minerals |

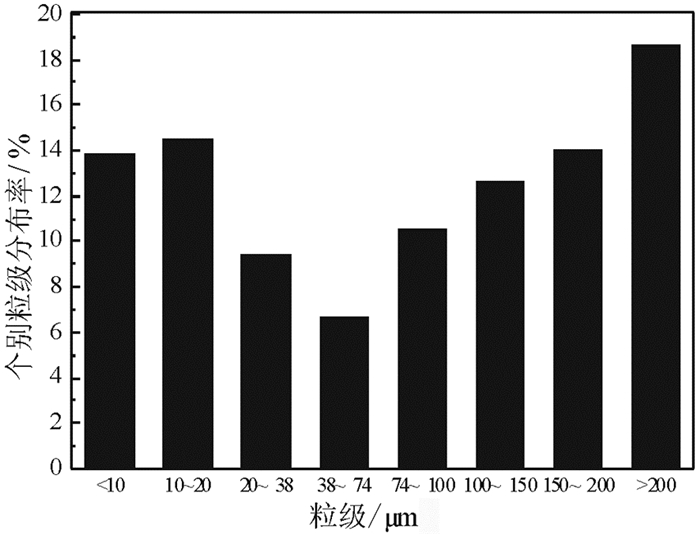

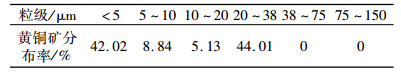

原矿中黄铜矿矿物的嵌布粒度分布直方图见图 3,黄铜矿粒度主要分布在20 μm以下和74 μm以上,其中20 μm以下达到28.27%。

|

| 图 3 黄铜矿工艺粒度分布直方图 Fig.3 Histogram of the grain size distribution of chalcopyrite |

总体而言,黄铜矿嵌布复杂、与其他矿物紧密接触、微细粒含量高的特点决定了该矿石中铜的回收难度较大。

2 选矿试验研究铜硫分选的原则工艺有优先浮选和混合浮选两种原则工艺[5],优先浮选工艺复杂、流程较长,在选铜过程中需添加石灰最为黄铁矿的抑制剂,由于本矿石泥质矿物含量较高,石灰的添加会导致矿浆黏度大,分选指标差[6],鉴于此,针对该矿石特点,确定采用原矿“铜硫混合浮选—混合精矿铜硫分离”的选铜工艺流程。本文重点研究铜、硫的综合回收,主元素铁的回收研究不在本次讨论之列。

2.1 铜硫混浮试验铜硫混浮试验中,选择常规水玻璃和羧甲基纤维素钠(CMC)作为脉石含镁硅酸盐矿物的抑制剂[7],粗选水玻璃用量为1 000 g/t,CMC用量为300 g/t。起泡剂选择脆性较好的MIBC[7],粗选用量为52 g/t。本次条件试验重点考察了磨矿细度、捕收剂种类与用量对分选指标的影响。

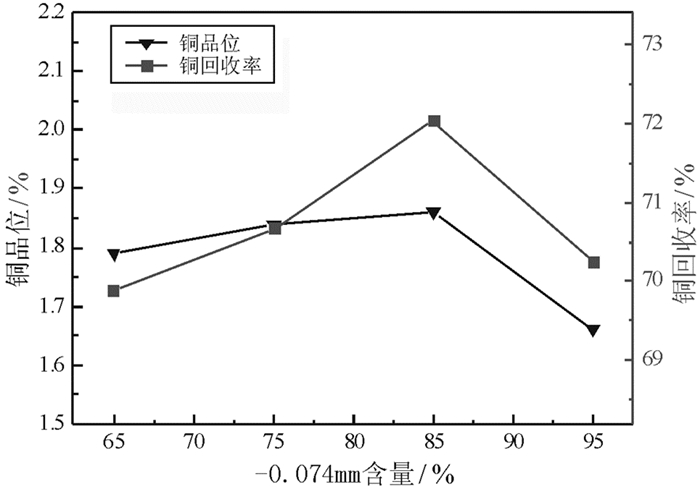

2.1.1 磨矿细度试验在捕收剂丁黄药用量为100 g/t、C-7810的用量为50 g/t的条件下,不同磨矿细度下的粗选分选结果见图 4,随着磨矿细度的增加,粗精矿中铜品位和回收率均先升高后降低,在-0.074 mm含量占85%的磨矿细度下达到最大值。由于黄铜矿嵌布特性复杂,需要细磨才能达到矿物解离,但过细的磨矿细度会导致使得含镁脉石矿物泥化严重,难以抑制,进入浮选精矿后降低分选指标[8]。鉴于此,最佳磨矿细度为-0.074 mm占85%。

|

| 图 4 磨矿细度试验结果 Fig.4 Test results of grinding fineness |

2.1.2 捕收剂种类试验及用量试验

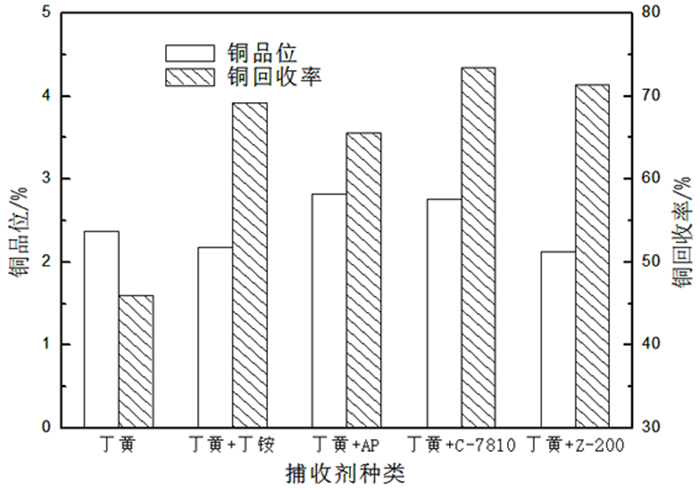

在磨矿细度为-0.074 mm占85%、捕收剂总用量120 g·t-1条件下,进行了丁黄、丁黄+丁铵、丁黄+AP、丁黄+C-7810、丁黄+Z-200的捕收剂种类试验,试验结果见图 5。综合品位与回收率,采用C-7810+丁黄作组合捕收剂,混合粗精矿中铜的分选指标最好。C-7810为富乐宁公司研制的一种选择性捕收铜矿物的黄药类捕收剂。

|

| 图 5 捕收剂种类试验结果 Fig.5 Test results of kinds of collectors |

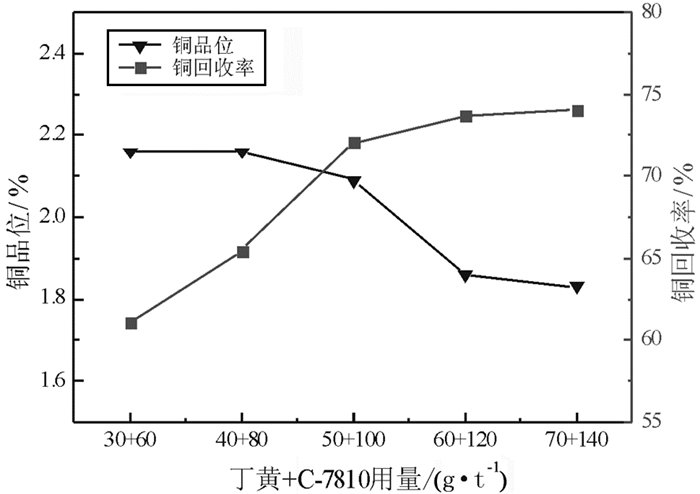

不同捕收剂用量的粗选分选结果见图 6。随着捕收剂用量的增加,混合精矿的铜品位逐渐下降,回收率逐渐上升。综合考虑精矿指标和药剂成本的因素,最终确定捕收剂丁黄+C-7810适宜用量为50+100 g/t。

|

| 图 6 捕收剂用量试验结果 Fig.6 Test results of dosage of collectors |

2.1.3 铜硫混浮闭路试验研究

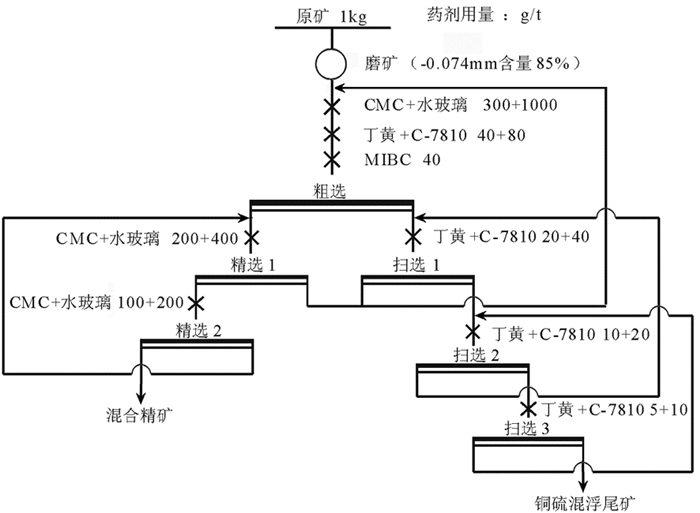

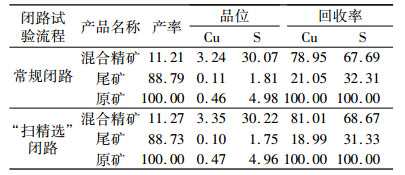

在条件试验的基础上,进行了“一次粗选、两次精选、三次扫选”中矿顺序返回常规闭路试验和一段中矿“扫精选”闭路试验对比研究,试验流程分别见图 7和图 8,试验结果见表 3。

|

| 图 7 混合浮选常规闭路试验流程 Fig.7 Conventional closed circuit flowsheet of bulk flotation |

|

| 图 8 混合浮选“扫精选”闭路试验图 Fig.8 Scavenging-cleaning closed circuit flowsheet of bulk flotation |

| 表 3 混合浮选常规闭路试验结果 /% Table 3 Comparative test results of bulk flotation |

|

常规闭路试验过程中,由于泥质矿物的积累循环,导致中矿量大,矿浆黏稠,闭路难以平衡。对常规流程加以改造,加入“扫精选”流程(常规依次顺序返回闭路流程精选1的尾矿与扫选1的精矿合并进行一次扫精选,得到的精矿进入精选2,尾矿进入扫选3),尽快脱除影响浮选指标的细泥。与常规浮选闭路试验相比,“扫精选”浮选闭路中n1+k扫1的产率为14.68%,降低了10.60个百分点,中矿循环量大幅度降低,脱泥效果明显。“扫精选”浮选闭路混合精矿铜品位为3.35%,回收率为81.01%,铜回收率提高2.06个百分点。“扫精选”浮选工艺具有易操控、产品指标高、脱泥效果好的优点。

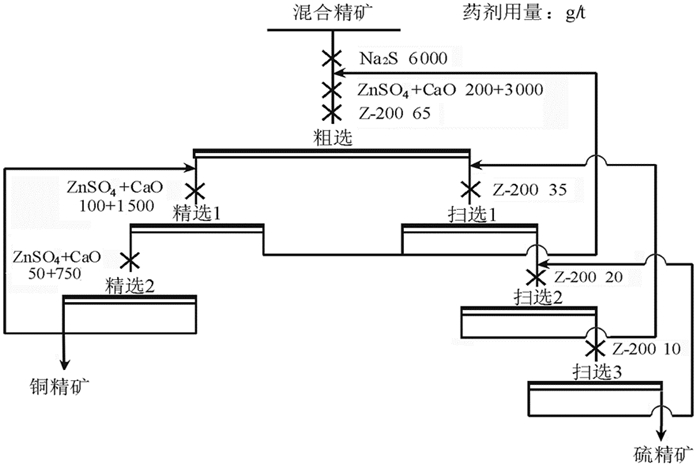

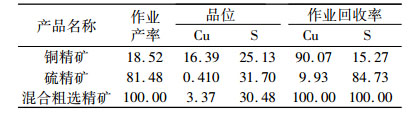

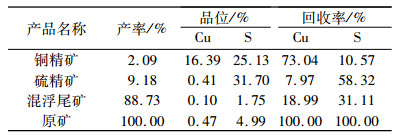

2.2 混合粗精矿铜硫分离试验铜硫分离采用混合精矿硫化钠脱药—抑硫浮铜的工艺。通过前期的试验研究,确定选用Z-200作为铜捕收剂,氧化钙作为硫抑制剂,为了达到理想的分离效果,铜硫混合精矿必须在分离浮选之前进行预先脱药,除去矿物表面的捕收剂膜以及矿浆中的过剩的药剂。铜硫分离闭路试验采用“一次粗选、两次精选、三次扫选”。试验流程见图 9,铜硫分离试验结果见表 4,全流程的试验结果见表 5。最终铜精矿的铜品位为16.39%,回收率为73.04%;硫精矿的硫品位为31.70%,回收率为58.32%。

|

| 图 9 铜硫分离浮选闭路试验流程 Fig.9 Closed circuit flowsheet of copper-sulphur separation |

| 表 4 铜硫分离浮选闭路试验结果 /% Table 4 Test results of copper-sulphur separation |

|

| 表 5 “混合浮选—铜硫分离”全流程闭路试验结果 Table 5 Test results of bulk flotation and copper-sulphur separation |

|

3 混合浮选尾矿产品分析

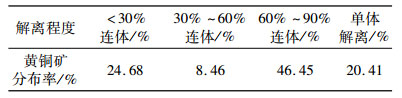

从浮选闭路试验结果可以看出,最终得到铜品位16.39%、回收率72.69%的铜精矿,为查明铜回收率较低的原因,对浮选闭路的混合尾矿进行了MLA分析,尾矿中主要矿物的粒度组成见表 6,主要矿物的连体情况表 7。

| 表 6 尾矿样品主要矿物粒度组成 Table 6 Size distribution of tailings |

|

| 表 7 尾矿样品主要矿物单体解离度 Table 7 Liberation degree of chalcopyrite in tailings |

|

混合尾矿中黄铜矿均在38 μm以下,其中<5 μm的分布率为42.02%,单体解离的黄铜矿只占到20.41%。对尾矿进行扫描电镜观察发现,混合浮选尾矿中的黄铜矿的嵌布粒度细,且多被脉石矿物、磁铁矿等包裹(图 10和图 11),该部分黄铜矿难以解离,可浮性大大降低,从而导致尾矿中铜的损失。

|

| 图 10 黄铜矿与脉石矿物连体的SEM照片 Fig.10 SEM image of chalcopyrite disseminated in gangue minerals |

|

| 图 11 黄铜矿与磁铁矿连体的SEM照片 Fig.11 SEM image of chalcopyrite locked with magnetite |

4 结论

(1) 该矿石属矽卡岩型磁铁矿石,含Cu 0.49%、TFe 37.35%、S 5.12%。黄铜矿在矿石中的含量为1.09%,多具有不规则状晶形,与磁黄铁矿和闪锌矿紧密共生,部分黄铜矿与磁铁矿紧密共生。黄铜矿与脉石矿物及其他金属矿物均呈港湾状接触,脉石矿物多为蛇纹石、绿泥石、透闪石等易泥化的含镁硅酸盐矿物。

(2)根据矿石的性质,试验采用“混合浮选—铜硫分离”的选铜工艺,最终获得铜品位16.39%、回收率73.04%的铜精矿和硫品位31.70%、回收率58.32%的硫精矿。混合浮选尾矿中的黄铜矿的嵌布粒度细,且多被脉石矿物、磁铁矿等包裹,该部分黄铜矿难以解离,可浮性降低,从而导致尾矿中铜的损失。

(3)针对该矿石泥质矿物多的问题,在混合浮选常规顺返流程的基础上加入“扫精选”流程。与常规浮选闭路试验相比,“扫精选”浮选闭路中第一段中矿的产率为14.68%,降低了10.6个百分点,中矿循环量大幅度降低,脱泥效果明显。“扫精选”浮选闭路混合精矿铜品位为3.35%,回收率为81.01%,铜回收率提高2.06个百分点。“扫精选”浮选工艺具有易操控、产品指标高、脱泥效果好的优点。

| [1] |

杨少燕, 冯其明, 张国范, 等. 某复杂铜硫铁矿石的选矿工艺研究[J]. 矿产保护与利用, 2010(2): 28-32. |

| [2] |

孙放. 某含铜硫磁铁矿石合理选矿工艺研究[J]. 金属矿山, 2012(10): 70-74. DOI:10.3969/j.issn.1001-1250.2012.10.019 |

| [3] |

谢宝华. 含镁硅酸盐矿物间相互作用及其对硫化矿浮选的影响研究[D]. 长沙: 中南大学, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10533-1014398794.htm

|

| [4] |

王虹. 含镁硅酸盐矿物在硫化铜镍矿浮选分离体系中的行为机理研究[D]. 长沙: 中南大学, 2009. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1535319

|

| [5] |

涂玉国, 汤优优, 雷霆, 等. 某高铁铜矿选矿试验研究[J]. 矿冶, 2011, 203(3): 42-46. |

| [6] |

赵玉卿, 王毓华, 朱琳, 等. 青海某矽卡岩型铁多金属矿选矿试验研究[J]. 矿产综合利用, 2015(5): 74-37. |

| [7] |

魏德洲. 固体物料分选学[M]. 北京: 冶金工业出版社, 2000, 356-363.

|

| [8] |

吴宁, 童雄, 王晓. 矿石中镁的脱除与综合利用技术研究进展[J]. 矿冶, 2013, 22(3): 7-12. |

2017

2017