| 从铜浸渣中回收铁和石榴子石的试验研究 |

2. 自然资源部多金属矿评价与综合利用重点实验室,河南 郑州 450006;

3. 国家非金属矿资源综合利用工程技术研究中心,河南 郑州 450006

2. Key Laboratory of Evaluation and Multipurpose Utilization of Polymetallic Ores of Ministry of Natural Resources, Zhengzhou 450006, China;

3. China National Engineering Research Center for Utilization of Industrial Minerals, Zhengzhou 450006, China

《中华人民共和国国民经济和社会发展第十三个五年规划纲要》要求大力发展循环经济,实施循环发展引领计划,推进生产和生活系统循环链接,加快废弃物资源化利用[1]。《中华人民共和国环境保护税法》自2018年1月1日起施行固体废物征税政策,随着法律法规的逐步完善,新一届政府对环保重视程度的加强以及多项环保政策的出台,亟需开展固体废物的资源化、减量化利用以及综合利用技术研究。黑龙江某铜矿石堆浸渣中含有伴生的金、磁铁矿、石榴子石等矿物未回收,资源浪费严重,因此以堆浸渣为研究对象,开展综合回收技术研究,以提高矿石的资源利用率和综合利用水平。

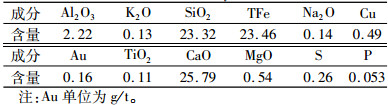

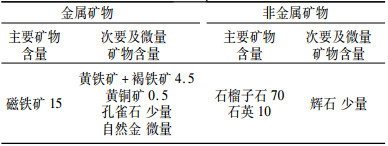

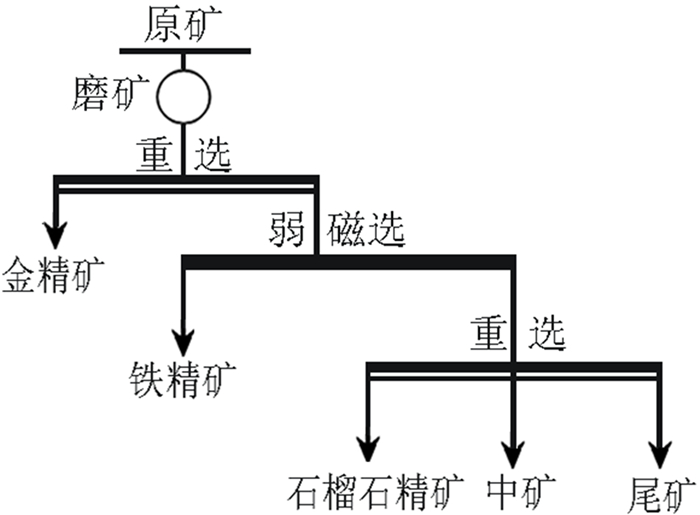

1 样品性质试验样品取自黑龙江某铜矿石堆浸渣,工艺矿物学研究查明浸渣中金属矿物主要有磁铁矿及少量褐铁矿、黄铁矿、黄铜矿、孔雀石,显微镜下可见微量自然金,非金属矿物主要有石榴子石和石英。原矿(浸渣)化学分析结果见表 1,矿物组成分析结果见表 2,铁物相分析结果见表 3, 铜物相分析结果见表 4。表 1和表 2分析结果表明:磁铁矿和石榴子石为主要回收矿物,金可综合回收。表 3表明铁主要以磁铁矿、硅酸铁的形式存在,表 4表明铜主要以结合氧化铜和原生硫化铜的形式存在。

| 表 1 原矿化学分析结果 /% Table 1 Chemical analysis of raw ore |

|

| 表 2 原矿矿物组成分析结果 /% Table 2 Mineral composition of raw ore |

|

| 表 3 铁物相分析结果 /% Table 3 Phase analysis of iron |

|

| 表 4 铜物相分析结果 /% Table 4 Phase analysis of copper |

|

原矿中主要矿物的嵌布特征:磁铁矿,呈半自形-它形粒状,粒径0.01~4.0 mm,其中0.01~0.1 mm占75%,被赤铁矿交代;自然金,呈它形粒状,粒径0.01~0.1 mm,均被褐铁矿包裹;黄铜矿,粒径0.005~4.0 mm,其中0.005~0.05 mm含量占88%,被褐铁矿、孔雀石交代;黄铁矿,呈较自形粒状,强烈被褐铁矿交代;石榴子石,裂隙发育,缝隙被褐铁矿充填;石英,呈它形粒状,粒径0.01~1.0 mm。

2 试验方案确定铁硫共生矿石选矿常用的工艺流程主要有“先磁后浮”和“先浮后磁”两种[2-8]。“先磁后浮”流程,减少浮选给矿,节约设备投资,但增加了浮选前的浓缩设备及成本;“先浮后磁”流程,有利于保证铁精矿产品质量,但浮选给矿量大,两种流程各有利弊。

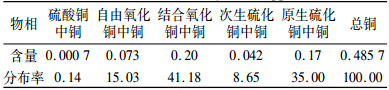

针对该铜堆浸渣矿石特点,进行了铜浮选—金重选、铜酸浸—金碱浸等探索试验。由于浸渣中黄铜矿粒度多集中在0.005~0.05 mm,粒度较细,且铜中氧化铜的分布率高达56.21%,硫化浮选铜回收率仅10%左右,选别效果较差;而且该浸渣是铜酸浸后的废渣,磨矿后再浸,24 h铜浸出率只有16.96%,浸出效果不理想。因此采用经济可行,简单易于实施的工艺回收铜是比较困难的,为此着重考虑回收磁铁矿及非金属矿物石榴子石,同时考察自然金回收的可能性。依据浸渣中主要矿物的嵌布特性,采用摇床重选回收金,回收金的尾矿磁选回收磁铁矿,磁选尾矿再用螺旋溜槽回收石榴子石,重磁联合工艺流程见图 1。

|

| 图 1 重选—磁选联合工艺流程 Fig.1 Combined process flowsheet of gravity separation and magnetic separation |

3 试验结果与讨论 3.1 金回收试验

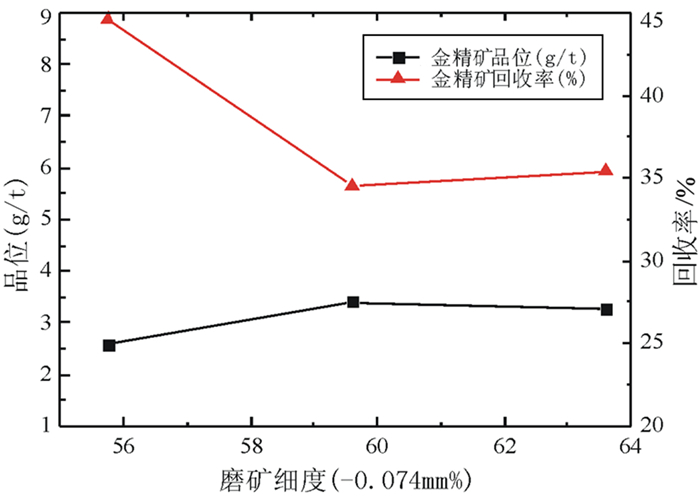

根据铜浸渣中金矿物嵌布特征进行了摇床重选试验(试验流程参见图 1),试验结果见图 2。

|

| 图 2 金摇床重选试验结果 Fig.2 Experimental results of gold by shaking table |

试验结果表明:随着磨矿细度的提高,金精矿中金品位呈递增趋势,回收率呈递减趋势。在磨矿细度-0.074 mm占55.74%时,金精矿含金2.58 g/t,回收率44.66%;在磨矿细度-0.074 mm占63.60%时,金精矿含金3.28 g/t,回收率35.44%;金富集效果明显,综合回收效果较好。

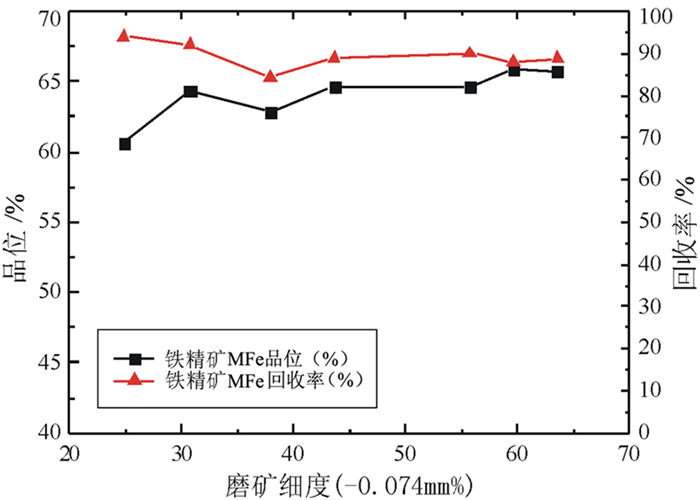

3.2 磁铁矿回收试验 3.2.1 磨矿细度试验铜浸渣中有22%的磁铁矿粒度分布在0.05~0.1 mm之间,53%的磁铁矿粒度分布在0.01~0.05 mm之间,为了得到合适的磨矿细度及磁选分离效果,首先进行磨矿细度试验研究,设备采用鼓形湿法弱磁选机(XCRS-Ф400×300),磁场强度为117.77 kA/m,试验流程参见图 1,试验结果见图 3。

|

| 图 3 磨矿细度试验结果 Fig.3 Experimental results of grinding fineness |

试验结果表明:随着磨矿细度的提高,铁精矿磁性铁品位呈递增趋势,且均在60%以上,回收率呈递减趋势。在磨矿细度-0.074 mm占24.80%时,铁精矿含磁性铁60.67%,回收率最高,为94.10%,满足C60品级铁含量质量要求;磨矿细度-0.074 mm占55.74%时,铁精矿含磁性铁64.66%,回收率较高,为90.00%,整体上讲磁铁矿选别效果较好,容易回收。

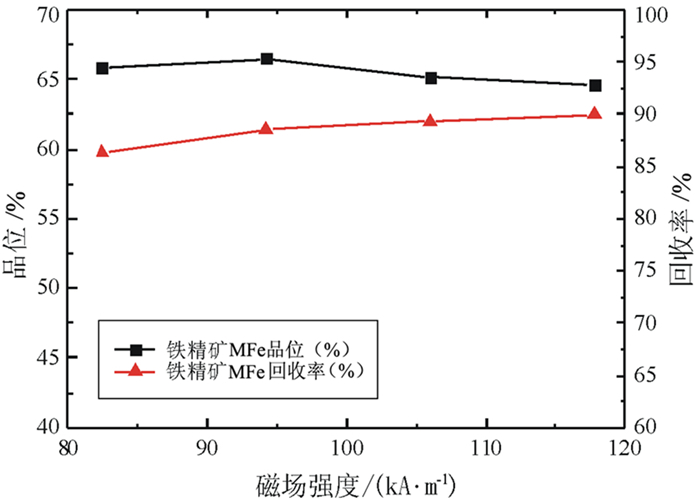

3.2.2 磁场强度试验在磨矿细度-0.074 mm占55.74%时,考察磁场强度变化对磁铁矿回收效果的影响,为此进行弱磁选磁场强度试验,流程参见图 1,结果见图 4。

|

| 图 4 磁场强度试验结果 Fig.4 Experimental results of magnetic intensity |

试验结果显示:随着磁场强度的提高,铁精矿磁性铁品位先增加后降低,回收率呈递增趋势。在磁场强度为106.00 kA/m时,铁精矿含磁性铁65.16%,回收率89.34%,选别效果较好,故磁场强度可选为106.00 kA/m。

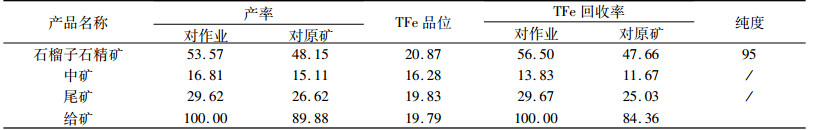

3.3 石榴子石回收试验铜浸渣回收金及磁铁矿后的尾矿含有大量的非金属矿物石榴子石,其具有硬度适中、熔点高、化学稳定性好、无毒、惰性和角砾性等特点,可应用于喷砂、磨料、水过滤、切割、修建公路和机场跑道等,具有较高的综合回收价值。螺旋溜槽具有处理量大、占地面积小、无需动力、适应性强等优点,是回收石榴子石的理想设备,为此开展φ600型螺旋溜槽回收石榴子石的试验研究,试验流程参见图 1,试验结果见表 5。

| 表 5 石榴子石回收试验结果 /% Table 5 Experimental results of garnet recovery |

|

石榴子石回收试验结果表明:采用重选工艺可以得到产率53.57%、含TFe 20.87%、回收率56.50%的石榴子石精矿,显微镜镜下检查石榴子石纯度为95%,杂质矿物为石英、辉石,石榴子石分选效果非常好,根据需求还可以进一步提纯。

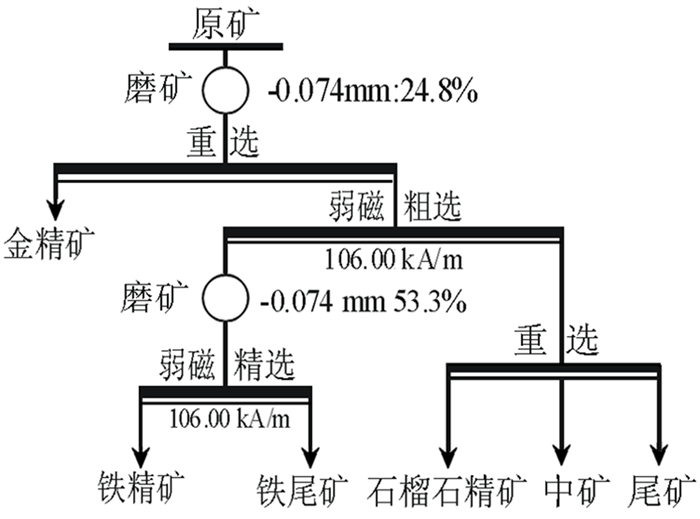

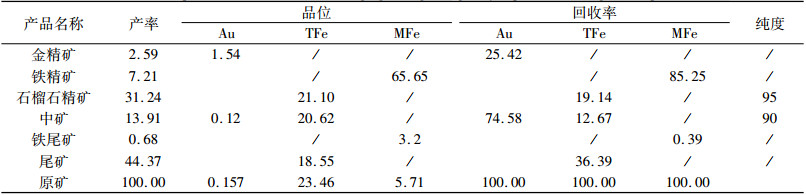

3.4 两段磨矿—重选磁选试验研究石榴子石应用时粒度是一个重要的指标要求,为了获得较粗颗粒的石榴子石,采用两段磨矿,首先在较粗磨矿条件下摇床重选回收金,金尾矿磁选回收磁铁矿(铁粗精矿),磁选尾矿再用螺旋溜槽回收石榴子石,铁粗精矿再细磨精选得到铁精矿,试验流程见图 5,试验结果见表 6。

|

| 图 5 两段磨矿—重磁试验流程 Fig.5 Flowsheet of two-stage grinding and gravity separation & magnetic separation |

| 表 6 两段磨矿—重磁试验结果 /% Table 6 Experimental results of two-stage grinding and gravity separation & magnetic separation |

|

两段磨矿—重磁试验结果表明:在粗磨细度为-0.074 mm含量占24.80%时,金重选可得到含金1.54 g/t、回收率25.42%的金精矿,金富集效果尚可。金重选尾矿在磁场强度为106.00 kA/m时,得到含TFe品位64.29%、回收率为21.80%,MFe品位60.23%、回收率为85.64%的铁粗精矿;铁粗精矿再磨精选得到含MFe品位65.65%、作业回收率99.54%、全流程回收率为85.64%的磁铁矿精矿,选别效果非常好。铁粗选尾矿重选回收石榴子石,可以得到产率31.24%、含TFe品位20.10%、纯度为95%的石榴子石精矿,产率13.91%、含TFe品位20.62%、纯度为90%的石榴子石中矿,回收效果也比较理想。

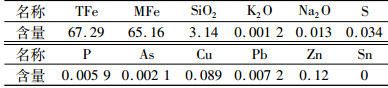

3.5 产品分析铁精矿产品多项化学分析结果见表 7。

| 表 7 铁精矿产品多项分析结果 /% Table 7 Multiple chemical analysis of iron concentrate |

|

铁精矿含铁67.29%、磁性铁65.16%,产品质量达到了C67品级Ⅱ类标准,接近Ⅰ类标准,实现了铜浸渣中伴生铁矿物的综合回收利用。

4 结语(1) 黑龙江某铜浸渣中含有磁铁矿15%、石榴子石70%,具有较高的综合回收价值。

(2) 采用一段磨矿—重磁联合流程,在磨矿细度-0.074 mm占55.74%时,可获得含金2.58 g/t、回收率44.66%的金精矿,含磁性铁65.16%、回收率89.34%、全铁含量67.29%的铁精矿以及产率48.15%、纯度95%的石榴子石精矿。

(3) 采用两段磨矿—重磁联合流程,在磨矿细度-0.074 mm占24.80%时,可获得含金1.54 g/t、回收率25.42%的金精矿,产率31.24%、纯度95%的粗粒石榴子石精矿以及产率13.91%、纯度90%的石榴子石中矿;铁粗精矿再磨精选得到含MFe 65.65%,回收率为85.64%的铁精矿。

(4) 黑龙江某铜浸渣中共伴生矿物综合回收工艺具有流程结构短、工艺简单、工业上易于实施的显著特点,有利于提高矿石资源利用率和综合利用水平。

| [1] |

新华社.中华人民共和国国民经济和社会发展第十三个五年规划纲要[EB/OL]. http://news.xinhuanet.com/politics/2016lh/2016-03/17/c_1118366322.htm, 2016-03-17.

|

| [2] |

邱廷省, 黄雄, 尹艳芬, 等. 安徽某低铜高硫磁铁矿石选矿试验[J]. 金属矿山, 2014(11): 58-61. |

| [3] |

肖军辉, 施哲, 孙红娟, 等. 从河口铜矿石中回收铜铁硫的选矿试验[J]. 金属矿山, 2014(6): 69-74. DOI:10.3969/j.issn.1671-8550.2014.06.025 |

| [4] |

喻连香, 邱冠周, 王海东, 等. 广东某含硫铁低品位铜矿石选矿工艺研究[J]. 金属矿山, 2016(2): 91-94. DOI:10.3969/j.issn.1001-1250.2016.02.019 |

| [5] |

解志锋, 艾光华, 严华山, 等. 某高铁铜硫矿石的选矿试验工艺研究[J]. 有色金属科学与工程, 2014(10): 135-140. |

| [6] |

王荣生, 魏明安, 陈国荣. 某铁铜铅锌矿回收铁的选矿试验研究[J]. 矿冶, 2010(6): 15-17. DOI:10.3969/j.issn.0253-6099.2010.06.004 |

| [7] |

李荣改, 宋翔宇, 乔江晖, 等. 河南某铁硫铜复杂多金属矿选矿试验研究[J]. 有色金属(选矿部分), 2012(6): 20-24. DOI:10.3969/j.issn.1671-9492.2012.06.005 |

| [8] |

杨少燕, 冯其明, 张国范, 等. 某复杂铜硫铁矿石的选矿工艺研究[J]. 矿产综合利用, 2010(2): 28-32. |

2019

2019