| 预抛—分级回收工艺预选秘鲁某金铜铁多金属矿深部矿石 |

2. 矿物加工科学与技术国家重点实验室, 北京 102628

2. State Key Laboratory of Mineral Processing Science and Technology, Beijing 102628, China

预选抛尾在处理原矿贫化率较高、破碎过程中目标矿物与围岩或脉石矿物能够部分单体解离的矿石时,一般可抛除占原矿量30%~60%的废石,提高入选品位,大幅降低磨选作业的能耗[1]。采用预选抛尾技术,可使过去经济上认为“无开采价值”的低贫矿石资源得到有效利用,延长矿山服务年限[2]。目前,低品位铁矿石的选矿预选富集主要通过磁选预选抛尾来实现。郭月琴等[3]根据陕西某全铁品位为19.70%、磁性铁品位为15.10%的铁矿石的特性,采用磁滑轮预先抛尾-阶段磨矿阶段磁选工艺进行预先抛尾选矿试验研究,结果表明,原矿破碎至-12 mm后,先经磁滑轮选别,可以抛弃产率为22.67%的废石,其中的磁性铁损失率仅为4.42%,抛尾使入选铁品位提高3.4%,预抛精矿(磁性产品)再经三段磨矿三段磁选精选,得到产率23.41%、全铁品位62.95%、全铁回收率72.09%、磁性铁回收率94.26%的铁精矿。梅山铁矿[4]为磁铁矿-假象赤铁矿-菱铁矿复合矿石,采出原矿通过干磁-重选预选,抛除混入废石,粗精矿经磨矿后反浮选脱硫,在主产铁精矿的同时,回收硫精矿。某铁矿为以磁铁矿为主的闪石型铁矿石,由于矿区严重缺水,尹江生等[5]采用原矿细碎至-5 mm后干式磁选抛尾,粗精矿再磨(65% -74 μm)后干式磁选抛尾,干抛精矿再进行一次干式磁精选,磁精选中矿返回再磨的工艺,工业生产获得全铁品位66.08%、全铁回收率81.96%的铁精矿。赵瑞敏等[6]对辽宁某铁品位为20.54%的磁铁矿石进行干式磁选预选试验,获得了铁品位31.38%的磁选精矿,尾矿铁品位为6.74%,预选抛尾率达44.0%。黑山铁矿的有用矿物以钒钛磁铁矿和钛铁矿为主。含钒钛磁铁矿嵌布粒度较粗,最大的有几厘米,大部分在0.3 mm以上,但多数都夹杂着一些钛铁矿和尖晶石。钒主要以类质同象形式赋存于磁铁矿的晶格内。脉石矿物以斜长石和绿泥石为主。夏宏鸿[7]采用“高压辊磨-预选”工艺进行磁选预选抛尾试验,结果表明,将-30 mm的矿石采用高压辊磨破碎至-5 mm后,进行湿式磁选预选抛尾,获得全铁品位43.29%、磁性铁品位33.82%、全铁回收率85.16%、磁性铁回收率99.46%的铁精矿,预选抛尾率达43.50%。秘鲁某金铜铁多金属矿铁矿石储量36亿t,矿石平均含铁40%,含硫2%,含铜0.1%和含金0.07 g/t,为矽卡岩型(大冶式)铁矿床[8]。选厂设计年处理规模为4 000万t矿石入磨量。由于生产期前五年主要开采该矿2号矿体的浅部矿,其主金属铁品位较低,平均品位为18.88%, 铜、金等伴生有价元素的品位也较低,因此,研究设计采用原矿-25 mm原矿干抛-干抛精矿高压辊磨细碎-高压辊磨细碎产品湿抛-预抛尾矿分级回收的“预抛-分级回收工艺”进行选矿预选富集,对含Cu 0.080%、Au 0.04 g/t、S 1.28%、Fe 19.83%的浅部低品位矿石,最终获得了Cu品位为0.10%、Fe品位30.13%、Cu回收率73.13%、Fe回收率89.83% 的预选富集精矿,抛尾产率达到40.19%[9]。但生产期八年后将主要开采处理铁品位较高的深部矿石,因此,为合理利用该铁矿石资源,并为该矿石确定合理的预选工艺提供参考,以及尽可能利用处理浅部矿所建的预选工艺设施,有必要开展该预选工艺对深部矿石的适应性及预选富集效果的试验研究。

本文主要针对该矿2号矿体的深部矿石,采用浅部矿的预选工艺,即原矿-25 mm干式磁选抛尾-磁选精矿高压辊磨细碎-高压辊磨细碎产品磁选抛尾-预抛尾矿分级回收的“预抛-分级回收工艺”开展选矿预选富集试验研究,对影响该矿石选矿预选富集的重要参数进行优化,试验结果为该矿石选择合理的预选工艺提供参考。

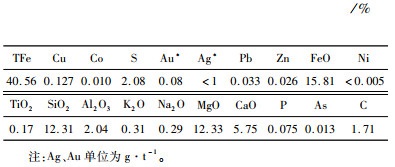

1 试样性质及试验方法 1.1 试样性质试验原料为秘鲁某金铜铁多金属矿2号矿体的深部矿石。该矿石以铁为主,伴生有少量铜、金和硫等有价元素。矿石中铁矿物绝大部分为磁铁矿,也是矿石中含量最多的矿物,偶见赤铁矿和褐铁矿等。硫化矿物含量少,以黄铁矿为主,其次为磁黄铁矿,另有少量黄铜矿、微量方铅矿、闪锌矿、辉铜矿、毒砂和斑铜矿等。脉石矿物主要为蛇纹石、白云石、绿泥石、钠长石、方解石、透辉石、金云母,少量阳起石、菱镁矿、绿帘石,微量正长石、磷灰石、石英、石墨、榍石和金红石等。由铁、铜、硫的化学物相分析可知,矿石中铁主要以磁铁矿为主,占90.41%;铜主要以原生硫化铜形式存在,其次是次生硫化铜,二者合计占99.19%;矿石中99.65%的硫以硫化物形式存在,其中磁性硫化物中硫占40.06%。试样的主要化学成分分析结果见表 1,铁的化学物相分析结果见表 2。

| 表 1 试样的主要化学成分分析结果 Table 1 Analysis results of run-of-mine ore |

|

| 表 2 矿石中铁的化学物相分析结果 Table 2 Analysis results of iron phase of run-of-mine ore |

|

试样中磁铁矿常呈不规则状、粒状嵌布于脉石矿物中;有时可见磁铁矿与黄铁矿共生关系紧密,有时可见细粒磁铁矿被黄铁矿包裹;少量磁铁矿呈脉状穿插于黄铁矿和磁黄铁矿中;偶见磁铁矿与黄铜矿共生。磁铁矿的嵌布粒度分布不均,总体较粗,多分布在0.2 mm以上。黄铜矿是矿石中最主要的铜矿物。黄铜矿常呈粒状和不规则状,主要以粒状、不规则状嵌布于脉石矿物中;部分与磁铁矿连生;有时可见黄铜矿与黄铁矿、磁黄铁矿紧密连生。黄铁矿是矿石中含量最多的硫化物,常呈半自形-他形结构嵌布在脉石中。部分黄铁矿与磁铁矿的共生关系紧密,粗粒黄铁矿内部常见有微细粒磁铁矿呈不规则状、网格状等结构分布,这种结构的黄铁矿很难与磁铁矿通过物理磨矿分离,一方面,在磁选过程中会进入到磁选精矿中,影响铁矿精矿品位;另一方面,若通过浮选获得硫精矿,这部分黄铁矿会将微细粒磁铁矿带入,不仅造成铁的损失,还会影响硫精矿硫品位。部分黄铁矿被磁铁矿包裹,少量中粗粒黄铁矿包裹磁铁矿和磁黄铁矿。黄铁矿嵌布粒度以中粗粒为主,粒度分布在74~400 μm之间。

1.2 试验方案深部矿的工艺矿物学研究表明,矿石中有价元素以Fe为主,铁矿物主要为磁铁矿,磁铁矿的嵌布粒度总体较粗,多分布在0.2 mm以上。磁铁矿主要呈不规则状、粒状嵌布于脉石矿物中;部分细粒磁铁矿被黄铁矿包裹;少量磁铁矿呈脉状穿插于黄铁矿和磁黄铁矿中。部分黄铜矿与磁铁矿连生;有时可见黄铜矿与黄铁矿、磁黄铁矿紧密连生。部分黄铁矿与磁铁矿的共生关系紧密,粗粒黄铁矿内部常见有微细粒磁铁矿呈不规则状、网格状等结构分布。部分黄铁矿被磁铁矿包裹,少量中粗粒黄铁矿包裹磁铁矿和磁黄铁矿。因此,可以考虑采用磁选预选抛尾的方式来提升深部矿的铁品位。为合理利用该深部矿铁矿石资源,以及尽可能利用前期处理浅部矿所建的预选工艺设施,并为深部矿石确定合理的预选工艺提供参考,因此,有必要开展浅部矿的预选工艺对深部矿石的适应性及预选富集效果的试验研究,即采用原矿-25 mm干抛-干抛精矿高压辊磨细碎-高压辊磨细碎产品磁选抛尾-预抛尾矿分级回收的“预抛-分级回收工艺”来提高后续磨选作业的入选铁品位,降低入磨矿量和磨选成本。

1.3 试验方法原矿经PE-150 mm×250 mm型颚式破碎机破碎(排矿口宽度设置为25 mm),得到-25 mm破碎产品。对-25 mm破碎产品采用Ф500×500 mm CT0505-2型永磁筒式干选机进行干式磁选预选抛尾(简称干抛,下同)试验,磁场强度分别为239 kA/m、318 kA/m、398 kA/m和477 kA/m。将-25 mm干抛精矿采用CLM25-10型高压辊磨机与筛孔尺寸为5 mm的标准筛形成闭路进行破碎,得到-5 mm细碎产品。对-5 mm高压辊磨机细碎产品采用CT0505-2型永磁筒式干选机进行干抛试验,磁场强度分别为239 kA/m、318 kA/m、398 kA/m和477 kA/m;或采用RK/CRS400×300 mm湿式电磁选机进行湿式磁选预选抛尾(简称湿抛,下同)试验,磁场强度分别为239 kA/m、358 kA/m和438 kA/m。

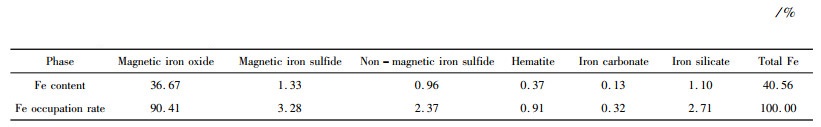

2 试验结果与讨论 2.1 -25 mm原矿干抛试验经过颚式破碎机破碎后的-25 mm原矿粒度组成见图 1。

|

| 图 1 预选富集给矿粒度分布曲线 Fig.1 Distribution curve of feeding ore size of pre-concentration |

由图 1可知,原矿经颚式破碎机破碎至-25 mm后,产品d50=10.1 mm,d80=15.1 mm。

利用CT0505-2型永磁筒式干选机对-25 mm深部矿石颚式破碎机产品进行干抛预选富集。

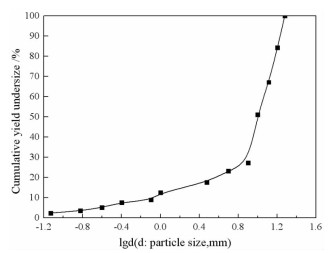

2.1.1 皮带转速对干抛预选效果的影响在磁场强度为318 kA/m时,对-25 mm深部矿破碎产品进行了不同皮带转速下的干抛试验研究,皮带转速对干抛预选指标的影响见表 3。由表 3可知,随着皮带转速的增加,干抛精矿品位逐渐增加,回收率逐渐降低,尾矿的品位和产率均逐渐增加。综合考虑,-25 mm破碎产品干抛试验的皮带转速以1.0 m/s为宜,此时,干抛精矿铁品位为47.95%,铜品位为0.12%,铁作业回收率为98.22%,铜作业回收率为80.03%,抛尾作业产率为17.29%。

| 表 3 不同皮带转速下的干抛试验结果 Table 3 Results of dry magnetic preconcentration under different belt speed |

|

2.1.2 磁场强度对干抛预选效果的影响

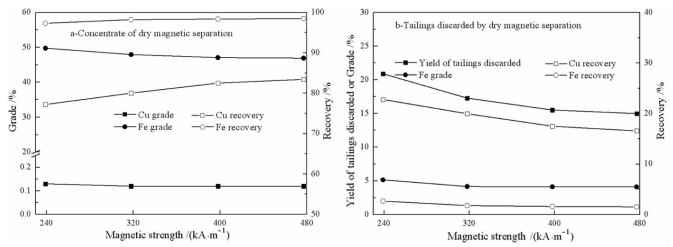

在皮带转速为1.0 m/s的条件下,对-25 mm深部矿破碎产品进行了不同磁场强度下的干抛试验研究,磁场强度对干抛预选指标的影响见图 2。由图 2可知,随着磁场强度的增加,干抛精矿品位逐渐降低,回收率逐渐增加,尾矿的品位和产率均逐渐降低。综合考虑,-25 mm破碎产品干抛试验的磁场强度以398 kA/m为宜,此时,磁选精矿铁品位为47.07%,铜品位为0.12%,铁作业回收率为98.41%,铜作业回收率为82.52%,抛尾作业产率为15.52%。

|

| 图 2 磁场强度对干抛预选指标的影响 Fig.2 Effect of magnetic strength on the index of dry magnetic preconcentration |

2.2 -5 mm高压辊磨机细碎产品预选抛尾试验

采用CLM25-10型高压辊磨机(简称HPGR,下同)将-25 mm干抛磁选精矿细碎至-5 mm,并对-5 mm HPGR细碎产品分别进行干抛和湿抛试验。

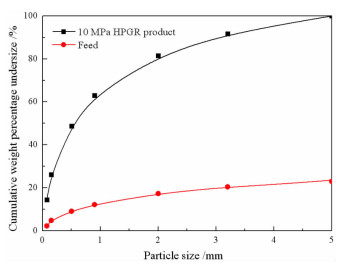

2.2.1 HPGR细碎对给料粒度分布的影响HPGR给料及-5 mm HPGR细碎产品的粒度分析结果如图 3所示。

|

| 图 3 HPGR细碎产品粒度分析结果 Fig.3 Size distribution analysis results of fine crushed products of HPGR |

由图 3可以看出,HPGR给料中-5.0 mm含量为22.98%,-0.5 mm含量为9.08%,-0.074 mm含量为2.26%;辊磨至-5 mm产品中-0.5 mm含量为22.68%,-0.074 mm含量为14.43%,-5 mm产品中-0.074 mm含量比给料中的提高了12.17个百分点。

2.2.2 HPGR细碎产品磁选预选抛尾试验(1) 干抛试验

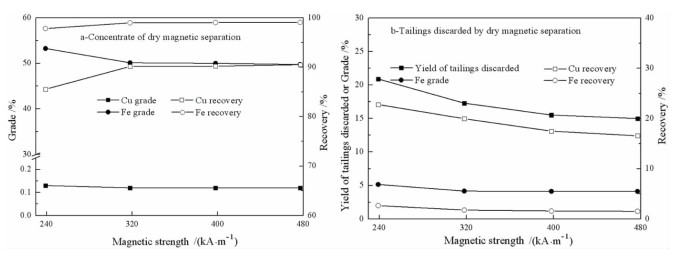

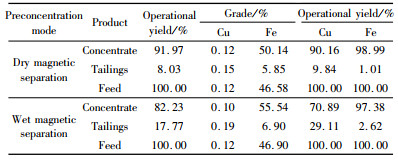

-5 mm高压辊磨机细碎产品采用CT0505-2型永磁筒式干选机进行干抛试验,在皮带转速为1.0 m/s时,磁场强度对干抛尾矿产率、铁品位和铁回收率的影响如图 4所示。由图 4可以看出,随着磁场强度的增大,干抛精矿产率和铁回收率均逐渐增大,但铁品位逐渐降低。综合考虑,确定磁场强度为318 kA/m,此时干抛精矿铁品位为50.14%、铜品位为0.12%,铁作业回收率为98.99%、铜作业回收率为90.16%;干抛尾矿作业产率为8.03%。

|

| 图 4 磁场强度对-5 mm HPGR产品干抛预选指标的影响 Fig.4 Effect of magnetic strength on the index of dry magnetic preconcentration for -5 mm HPGR product |

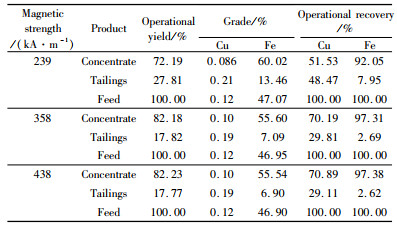

(2) 湿抛试验

-5 mm高压辊磨机细碎产品采用RK/CRS400×300 mm湿式电磁选机进行湿抛试验,磁场强度对-5 mm HPGR细碎产品湿抛预选指标的影响如表 4所示。

| 表 4 磁场强度对-5 mm HPGR产品湿抛预选指标的影响 Table 4 Effect of magnetic strength on the index of wet magnetic preconcentrate for -5 mm HPGR product |

|

由表 4可以看出,随着磁场强度的增大,湿抛精矿产率和铁回收率均逐渐提高,但铁品位逐渐降低。综合考虑,确定磁场强度为438 kA/m,此时湿抛精矿铁品位为55.54%、铜品位为0.10%,铁作业回收率为97.38%、铜作业回收率为70.89%;湿抛尾矿作业产率为17.77%。

-5 mm HPGR细碎产品在各自最佳磁选条件下预选抛尾的结果对比如表 5所示。

| 表 5 -5 mm HPGR产品磁选预选抛尾结果对比 Table 5 Comparison of index of magnetic preconcentration mode of -5 mm HPGR product |

|

由表 5可以看出,-5 mm HPGR细碎产品通过干式磁选,能预先抛出作业产率为8.03%的尾矿,干抛精矿铁品位50.14%、铁作业回收率为98.99%;-5 mm HPGR细碎产品通过湿式磁选,能预先抛出作业产率为17.77%的尾矿,湿抛精矿铁品位55.54%、铁作业回收率为97.38%。干抛预选时不仅会产生大量粉尘,入磨铁品位也低于湿抛,同时抛尾量也低于湿抛,因此,从磁选预选抛尾产率、磁选精矿铁回收指标和预选环境来说,-5 mm HPGR细碎产品湿抛效果好于干抛。

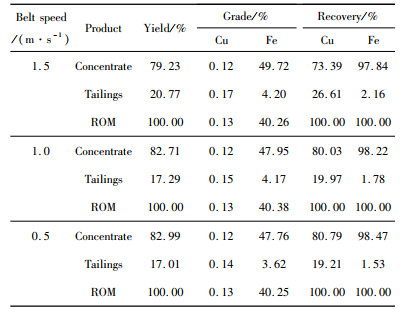

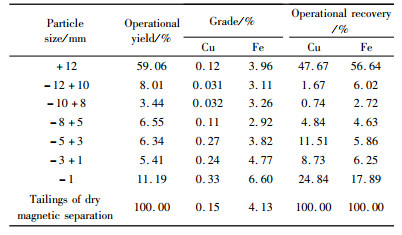

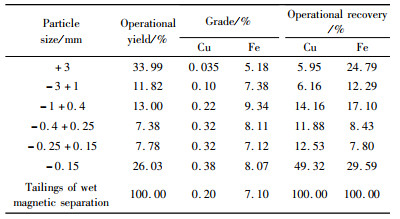

2.3 预抛尾矿中铜和铁的分布特征干抛尾矿和湿抛尾矿的筛析结果(见表 6和表 7)表明,随着干抛尾矿和湿抛尾矿粒度的减小,铜品位均呈逐渐增加趋势。因此,生产上可考虑将预抛尾矿进行分级,将-5 mm粒级干抛尾矿和-1 mm粒级湿抛尾矿回收并入后续磨浮作业,相对于原矿,损失于预抛尾矿中约28.99%的铜和2.10%的铁被回收到后续磨浮作业,不仅可以提高后续磨浮作业的入选铜品位,而且总的预选抛尾率仍可达18.84%。

| 表 6 -25 mm深部矿干抛尾矿筛析结果 Table 6 Screening results of tailings of dry magnetic preconcentration of -25 mm deep ROM |

|

| 表 7 -5 mm HPGR细碎产品湿抛尾矿筛析结果 Table 7 Screening results of tailings of wet magnetic preconcentration of -5 mm HPGR product |

|

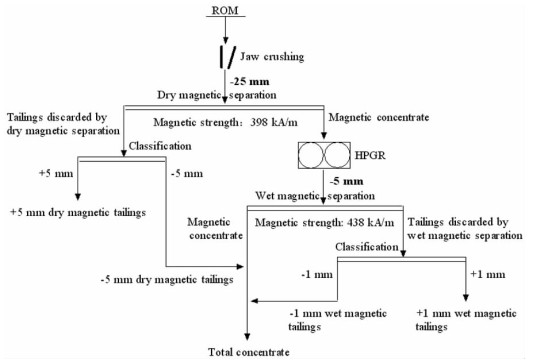

2.4 选矿预选富集工艺全流程试验

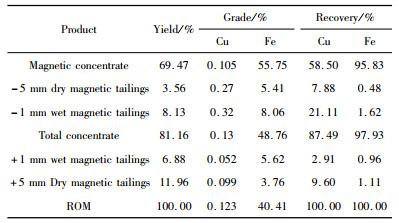

采用原矿-25 mm干抛-干抛精矿高压辊磨细碎-高压辊磨细碎产品湿抛-预抛尾矿分级回收的“预抛-分级回收工艺”处理深部矿石(图 5),最终获得铜品位0.13%、铁品位48.76%、铜回收率87.49%、铁回收率97.93%的预选精矿,预选总抛尾率为18.84%,如表 8所示。

|

| 图 5 选矿预选富集工艺全流程 Fig.5 Full flowsheet of magnetic preconcentration process of shallow ore |

| 表 8 选矿预富集工艺全流程试验结果 Table 8 Results of full flowsheet of magnetic preconcentration process |

|

3 结论

(1) 秘鲁某金铜铁多金属矿深部矿石为伴生有少量铜、金等有价元素的原生铁矿石。矿石中铁矿物绝大部分为磁铁矿,磁铁矿中铁的占有率为90.41%。采用原矿-25 mm干抛-干抛精矿高压辊磨细碎-高压辊磨细碎产品湿抛的选矿预选富集工艺处理该矿石,获得磁选预选精矿铁品位55.75%、铁回收率95.83%、预选抛尾率30.53%的较好指标。

(2) 根据预抛尾矿的筛析结果,对于损失于预抛尾矿中的铜、铁等有价元素,生产上可考虑将预抛尾矿进行分级,分别回收干抛尾矿中-5 mm粒级和湿抛尾矿中-1 mm粒级,与磁选预选精矿合并进入后续磨浮作业,最终可获得铜品位0.13%、铁品位48.76%、铜回收率87.49%、铁回收率97.93%的总预选精矿,总抛尾率为18.84%。

(3) 本研究实施的预抛-分级预选工艺对深部矿石具有较好的适应性和预选富集效果,项目成果为该深部矿石的合理预选工艺选择提供了参考,为有效提高选厂后续磨浮作业的矿石入选品位,降低入磨矿量和磨选成本,综合回收矿石中铁、铜等伴生有价金属创造了良好的前提条件。

| [1] |

韩跃新, 孙永升, 李艳军, 等. 我国铁矿选矿技术最新进展[J]. 金属矿山, 2015(2): 1-11. |

| [2] |

郭小飞, 赵通林. 我国贫铁矿石磁选预选现状及发展趋势[J]. 金属矿山, 2016(4): 91-94. |

| [3] |

郭月琴, 秦靖, 宁新霞, 等. 陕西某铁矿石预先抛尾选矿试验研究[J]. 矿产保护与利用, 2010(5): 29-31. DOI:10.3969/j.issn.1001-0076.2010.05.009 |

| [4] |

林洪民. 梅山铁矿伴生硫回收及其深加工[J]. 矿产保护与利用, 1993(2): 46-50. |

| [5] |

尹江生, 贺锐岗, 沈凯宁. 干式磁选工艺在某铁矿的应用实践[J]. 矿产保护与利用, 2006(5): 31-33. DOI:10.3969/j.issn.1001-0076.2006.05.008 |

| [6] |

赵瑞敏, 史佩伟, 田华伟, 等. 细碎磁铁矿干式磁选机研制[J]. 有色金属(选矿部分), 2011(5): 42-45. |

| [7] |

夏宏鸿. 黑山铁矿石高压辊磨-预选试验研究[J]. 科技资讯, 2015(19): 77-78. |

| [8] |

谭欣, 肖巧斌, 刘书杰. 无碱等可浮工艺分选秘鲁某金铜铁多金属矿石[J]. 矿产保护与利用, 2020, 40(3): 127-134. |

| [9] |

谭欣, 肖巧斌, 刘书杰. 秘鲁某金铜铁多金属矿浅部矿预选富集试验[J]. 有色金属(选矿部分), 2020(6): 55-61. |

2020

2020