| 某螯合捕收剂协同有机盐抑制剂浮选国外某高硫铜矿 |

随着高品位铜矿的高强度开发,富铜资源濒临枯竭,难选高硫低品位铜矿资源的选矿利用日益重要。在高硫铜矿的选矿作业中,常常需要添加大量石灰创造高碱度条件,以抑制黄铁矿等脉石矿物,导致后续的黄铁矿再活化浮选困难,影响高硫铜矿的综合利用[1-4]。当前难选高硫低品位铜矿的选矿药剂成本较高,种类较少,选择性也不是很理想,亟需开发出经济高效的新型浮选药剂[5-7]。本试验原矿样采集自马来西亚某高硫铜矿山,矿石中的铜矿物主要为黄铜矿和辉铜矿等,但含量低、嵌布粒度细、赋存状态复杂,黄铁矿含量较高。该矿采用常用浮选药剂,选矿指标差,无法有效选别。本试验采用自制高效螯合捕收剂DKY,协同自制抑制剂JSSK,经“两段磨矿,阶磨阶选”的低碱浮选工艺,获得了较好的选矿指标。

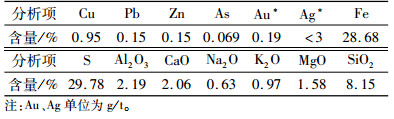

1 矿石性质及试验方法 1.1 原矿化学分析与物相分析原矿化学多元素分析结果见表 1,化学物相分析结果见表 2。由表 1可知,试样中硫含量近30%,主要为(磁)黄铁矿形式存在,铜含量为0.95%,其他元素含量较低,工业应用价值不高。表 2结果表明,铜主要以硫化铜相存在。

| 表 1 原矿化学多元素分析结果 Table 1 Results of multi-elements analysis of the raw ore |

|

| 表 2 矿石中Cu的化学物相分析结果 Table 2 Results of chemical phase analysis of copper |

|

1.2 原矿矿物组成及结构嵌布特征

工艺矿物学研究表明,矿石中主要硫化矿为(磁)黄铁矿,其含量占到近60%,此外为黄铜矿、辉铜矿、方铅矿和铜蓝等。非金属矿物主要为石英、长石和云母等。如图 1和图 2所示,铜矿物主要以不规则粒状或脉状、网脉状充填于黄铁矿、石英粒间裂隙或周围,也可见黄铜矿细小颗粒被大颗粒黄铁矿包裹。局部可见边部蚀变铜蓝矿,略带浅绿。黄铜矿等铜矿物嵌布粒度细,主要在0.001~0.1 mm之间,微细粒辉铜矿、铜蓝很易氧化,表面暴露形成的氧化层增加了回收难度,影响铜的浮选回收率。另外,(磁)黄铁矿含量很高,而辉铜矿等次生硫化铜溶出的铜离子活化黄铁矿,增加铜硫分离难度。

|

| 图 1 黄铜矿、辉铜矿充填黄铁矿粒间 Fig.1 Chalcopyrite and chalcocite filling between pyrite particles |

|

| 图 2 黄铜矿、铜蓝充填黄铁矿粒间裂隙 Fig.2 Chalcopyrite and covellite filling in intergranular fissure of pyrite |

1.3 试验仪器及药剂

仪器:XFDⅣ型单槽浮选机;XMQ—240X90(mm)锥形球磨机;电热恒温鼓风干燥箱(DHLT-9076A);振动制样机(3MZ—100);真空过滤机(DL—5C);万分之一天平(FA2204B);电感耦合等离子体发射光谱仪(Agilent ICP—OES 725);透反射偏光显微镜(Leitz ORTHOLUX—II POL BK);连续变倍体视显微镜(MZS0745)。

药剂:DKY和JSSK分别为自行配制的捕收剂和抑制剂,其中DKY为三种化工有机物按一定质量比配制,JSSK为石灰与某碱金属有机盐(分析纯)按一定质量比配制。捕收剂AP、BK404和BK901为北京矿冶研究总院提供,捕收剂MA和MB为湖北荆江选矿药剂厂提供,捕收剂KHL320、KHH—302、KHB500和KHL—4为沈阳有研矿物科技有限公司提供,乙硫氮、Z—200、松醇油为株洲选矿药剂厂提供,石灰(分析纯)、次氯酸钙(分析纯)、栲胶(分析纯)、糊精(分析纯)、卡拉胶(分析纯)和无水亚硫酸钠(分析纯)为正规试剂店购置。

1.4 试验方法矿石样品破碎至-3 mm,缩分混匀后装袋,作为试验原料。小型实验室浮选试验在XFDⅣ型单槽浮选机中进行,浮选槽体积分别为1.5、1.0、0.5 L,袋装矿石样品使用XMQ—240X90(mm)锥形球磨机磨至一定细度后进行浮选,浮选产品过滤和干燥后称重制样分析。

2 试验结果及讨论 2.1 磨矿细度试验抑制剂JSSK用量3 300 g/t,捕收剂DKY用量87 g/t,松醇油用量20 g/t的条件下,刮泡时间5 min,考察不同磨矿细度的选别效果。不同磨矿细度浮选试验结果见图 3。

|

| 图 3 不同细度浮选试验结果 Fig.3 Effect of grinding fineness on flotation test |

图 3表明,粗精矿的铜品位和回收率并没有随磨矿细度呈正相关增加,当磨矿细度为-75 μm含量占70.30%时,粗精矿Cu品位达7.01%,Cu回收率80.74%,效果最好,此时尾矿Cu品位0.19%。综合考虑,粗选采用70.30%的磨矿细度。

2.2 捕收剂种类试验固定磨矿细度为-75 μm含量占70.30%,抑制剂JSSK用量3 300 g/t,捕收剂用量87 g/t,松醇油用量20 g/t的条件下,刮泡时间5 min,进行一次粗选试验,考察几种捕收剂的选别效果。

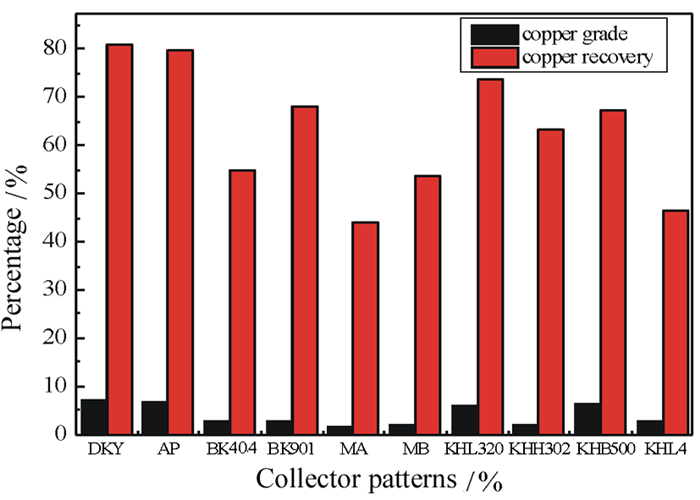

探索试验发现采用乙硫氮、Z-200作捕收剂时,选矿效果很差,故采用几种针对硫化铜矿的特色捕收剂进行比较试验,试验结果见图 4。

|

| 图 4 捕收剂选择试验结果 Fig.4 Effect of collectors kinds on flotation test |

试验表明,若使用DKY和AP捕收剂则选矿效果明显改善,浮选精矿泡沫均呈深色,致密结实,说明DKY和AP捕收剂对该矿均具有较好的选择性,而其他浮选药剂则选择性较差,(磁)黄铁矿明显大量上浮,恶化浮选效果。但采用DKY浮选效果相对最好,粗精矿Cu品位达到7.01%,回收率达到80.74%。综合考虑,确定采用DKY进行后续试验。DKY是三种有机物的配合物,廉价易得,其中的两种有机物分子中均含有C、H、O、N、S等元素,并有不饱和双键结构,为主捕收剂,另外一种有机物具有一定起泡性,为辅助捕收剂。DKY的选矿机理可能是,捕收剂中含有的供电子基团C=O、NH、C=S及间位不饱和双键,形成了蟹钳的空间结构,易与矿物表面的铜阳金属离子生成稳定的螯合物而起捕收作用。

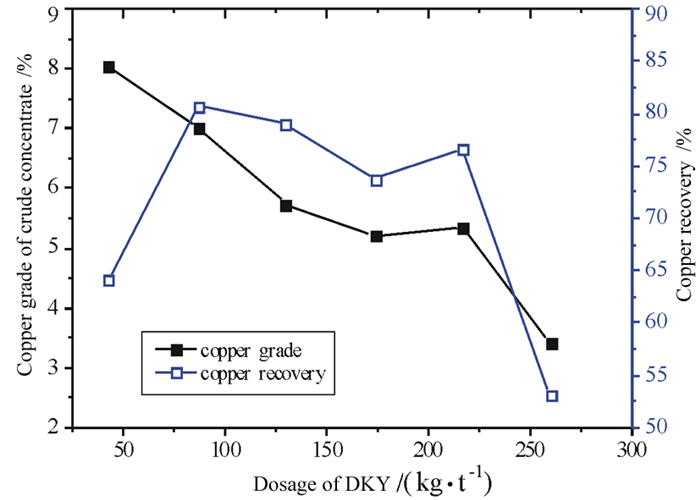

2.3 粗选捕收剂用量试验在磨矿细度为70.30%、抑制剂JSSK用量3 300 g/t、松醇油用量20 g/t的条件下,进行一次粗选流程试验,刮泡时间5 min,考察DKY用量对浮选效果的影响,试验结果见图 5。

|

| 图 5 DKY用量试验结果 Fig.5 Effect of DKY dosage on flotation test |

图 5表明,随着DKY药剂用量逐渐增大,铜粗精矿的品位和回收率总体呈下降趋势,在用量87 g/t条件下,粗精矿Cu品位7.01%,回收率80.74%,相对较好。在DKY用量超过87 g/t以后,粗精矿铜品位和回收率明显下降,可能是因为捕收剂过量,过多捕收剂分子物理吸附到(磁)黄铁矿表面上浮,恶化浮选结果。综合考虑,确定粗选DKY捕收剂剂用量为87 g/t为宜。

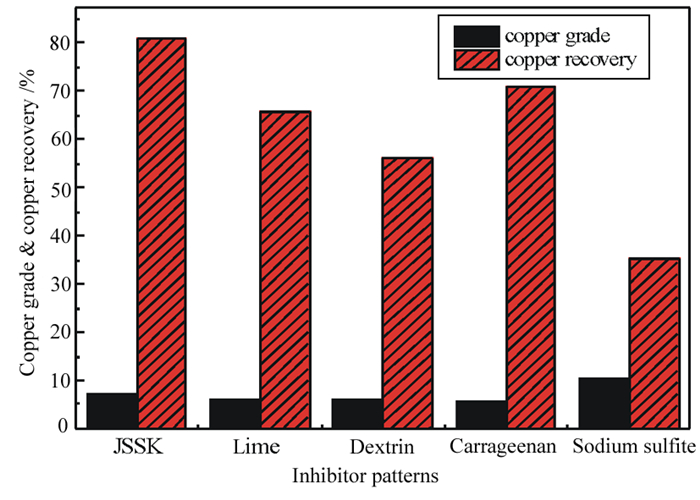

2.4 粗选抑制剂种类试验采用一次粗选流程,在磨矿细度70.30%、DKY用量为87 g/t、2#油用量20 g/t条件下,刮泡时间5 min,考察抑制剂种类对浮选效果的影响,试验结果见图 6。

|

| 图 6 粗选抑制剂对比试验结果 Fig.6 Effect of inhibitor kinds on flotation test |

JSSK是某碱金属有机盐与石灰按一定比例配置,该碱金属有机盐阴离子由C、H、O三种元素组成,有两种空间异构体,含4个羟基和2个羰基,常作有机络合剂使用。其抑制机理可能是,JSSK的碱金属有机盐阴离子与(磁)黄铁矿表面铁离子直接形成络合结构,其多羟基结构增强(磁)黄铁矿表面的亲水性,并促进Ca(OH)2胶粒在(磁)黄铁矿表面的吸附,从而达到对(磁)黄铁矿的抑制。

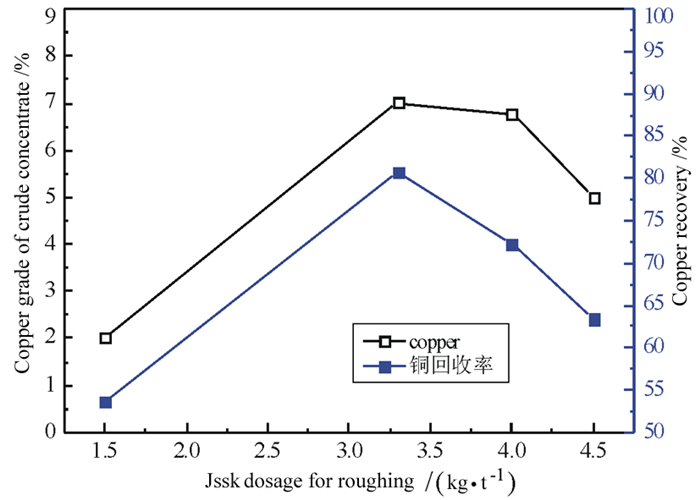

2.5 粗选抑制剂JSSK用量试验采用一次粗选流程,在磨矿细度70.30%、DKY用量为87 g/t、松醇油用量20 g/t条件下,考察JSSK用量对浮选效果的影响,试验结果见图 7。

|

| 图 7 粗选JSSK用量试验结果 Fig.7 Effect of JSSK dosage on flotation test |

图 7表明,随着JSSK用量从1.5 kg/t增加到4.5 kg/t,粗精矿铜品位和回收率都是先增加后减少,当JSSK用量为3.3 kg/t时,浮选效果较好,粗精矿铜品位和回收率相对最高。测得此时矿浆pH值仅为9,说明JSSK抑制剂和DKY捕收剂能协同作用,在中低碱度条件下即可取得较好浮选效果。综合考虑,确定粗选JSSK用量为3.3 kg/t。

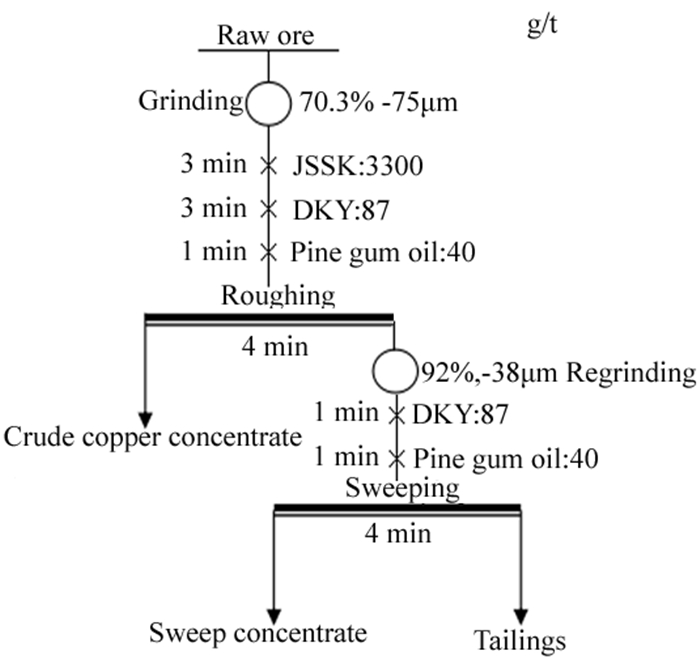

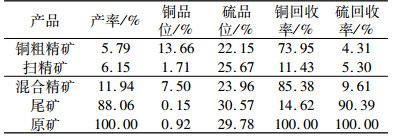

2.6 选矿流程试验由原工艺矿物学研究可知,黄铜矿等矿物嵌布粒度不均匀,在0.001~0.1 mm之间,为获得理想的预期选矿效果,拟采用一段粗磨后浮选获得铜粗精矿,粗选尾矿二段再磨,以提高微细粒级铜矿物的单体解离度,再浮选以提高铜回收率。由于含有的次生硫化铜辉铜矿的活化作用,导致粗精矿品位随刮泡时间增加而急剧下降,故粗选时间控制在4 min,扫选时间4 min,以保证精矿铜品位。试验流程如图 8所示,试验结果见表 3。

|

| 图 8 “二段细磨,一粗一扫” 试验流程 Fig.8 “ The second stage fine grinding, one roughing and one scavenging ”process |

| 表 3 选矿流程试验结果 Table 3 Results of mineral processing flowsheet |

|

表 3表明,粗选时间控制4 min,粗精矿品位明显提高。由于粗选尾矿再磨提高了铜矿物的解离度,扫选效果增强,尾矿中铜损失率明显降低。试验结果表明,再磨细度为-38 μm占92%时,浮选效果较好。该流程得到了Cu品位13.66%、回收率73.95%的粗精矿和Cu品位1.71%、回收率11.43%的扫选精矿,二者总回收率85.38%,铜品位7.50%。尾矿铜品位降到0.15%,硫品位30.57%,硫回收率90.39%,硫在尾矿中有一定富集,可作为硫精矿综合回收。

3 结语(1) 该难选高硫低品位铜矿,硫含量高达29.78%,含铜矿物主要为黄铜矿、辉铜矿等,硫化铜矿物与(磁)黄铁矿等互相填充,嵌布复杂;(磁)黄铁矿易被次生硫化铜矿物溶出的铜离子活化,增加了铜硫浮选分离的难度。

(2) 试验结果表明,采用自行配制的捕收剂DKY和协同抑制剂JSSK,经一段粗磨浮选,粗选尾矿再磨再浮选,最终获得了Cu品位13.66%、回收率73.95%的精矿和Cu品位1.71%、回收率11.43%的扫选精矿,二者Cu总收率85.38%,Cu品位7.50%。

(3) DKY捕收剂有很好的选择性,低毒环保,可大幅降低石灰用量,与抑制剂JSSK协同使用,在低碱度条件下即能得到较好的选铜效果,避免高碱度作业带来的后续处理困难,经济环保,提高了资源利用率。

| [1] |

朱一民, 周玉才, 李天霞, 等. 某高硫难选铜矿的选矿试验研究[J]. 矿产综合利用, 2014(5): 22-25. DOI:10.3969/j.issn.1000-6532.2014.05.006 |

| [2] |

祁忠旭.高硫难选铜矿石的浮选研究[D].长沙: 中南大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10533-2010189787.htm

|

| [3] |

翁存建, 马鹏飞, 王鹏程, 等. 我国铜硫矿选矿技术研究进展[J]. 有色金属科学与工程, 2014(5): 117-122. |

| [4] |

刘文胜.铜山高硫铜矿石选铜新药剂试验研究[C]//现代矿业杂志社.中国矿业科技文汇-2013.南京: 冶金工业出版社, 2013: 303-304.

|

| [5] |

张辉, 刘全军, 袁华玮, 等. 某含泥高硫混合铜矿选矿试验研究[J]. 矿冶, 2016(2): 28-30, 43. |

| [6] |

刘广义, 戴塔根, 钟宏, 等. Mac-10捕收剂优先浮选高硫含铜矿石新工艺[J]. 有色金属工程, 2003(3): 87-89. DOI:10.3969/j.issn.2095-1744.2003.03.025 |

| [7] |

吴熙群, 李必成, 杨菊, 等. 高效选择性捕收剂AP的应用[J]. 有色金属(选矿部分), 2002(2): 36-40. DOI:10.3969/j.issn.1671-9492.2002.02.011 |

2019

2019