| 磨矿方式对方解石颗粒形貌及浮选行为的影响 |

2. 冶金矿产资源高效利用与造块湖北省重点试验室,湖北 武汉 430081;

3. 冶金矿产资源高效利用与造块湖北省重点试验室,湖北 武汉 430081

2. Hubei Key Laboratory for Efficient Utilization and Agglomeration of Metallurgic Mineral Resources, Wuhan 430081, China;

3. Changsha Research Institute of Mining and Metallurgy Limited Liability Company, Changsha 410012, China

磨矿是浮选一个重要的原料准备环节。磨矿过程中,磨矿介质和磨矿环境在力学、电化学、矿物表面形貌和机械力化学等几个方面影响矿物表面性质,从而影响其可浮性[1]。经过不同磨矿方式处理后的相同矿石颗粒也有着不同的颗粒形态及浮选行为[2]。

Hic yilmaz C等人[3]对不同磨矿方式处理的云母以及石英进行了相关试验研究。结果表明,经过棒磨处理后的云母以及石英相比于经过球磨和自磨处理后的矿物有着更大的扁平率以及伸长率、更好的疏水性和浮选性能。夏文成[4]探讨了矿石颗粒的形状与其浮选回收率之间的关系。结果表明,拥有越大伸长率和越小圆度的矿石颗粒拥有着越高的浮选回收率。Allan[5]研究发现,扁平颗粒具有更大的表面积,能吸附更多的捕收剂。这些研究都表明,磨矿方式与矿物颗粒形貌及浮选行为有着密不可分的联系。

方解石是常见的脉石矿物之一,常与白钨矿、萤石等有用矿物共生。由于矿物表面性质相近,白钨矿与方解石、萤石与方解石的浮选分离一直是选矿界的难题[6],因此研究方解石的浮选行为,对方解石与有用矿物的分离具有重大实际意义。当前方解石的浮选主要集中在浮选药剂的开发,浮选作用机理和浮选工艺流程的研究上。作为浮选前的必备工序,磨矿作业与方解石浮选间的联系似乎较少有选矿工作者关注。磨矿作业的任务不仅仅是为浮选作业提供粒度合乎要求、充分解离的入选物料,其对矿物的颗粒形貌和浮选行为也有着重要影响。研究磨矿方式对方解石颗粒形貌浮选行为的影响,寻找磨矿过程物理化学因素与方解石颗粒形貌以及浮选行为间的联系及其规律性,有着重要的理论及实际意义。本文选取方解石为研究对象,为考察磨矿方式对方解石颗粒形貌及浮选行为的影响,采用陶瓷球磨和陶瓷棒磨两种不同磨矿方式处理方解石,对处理后的方解石进行了相关试验研究,并对磨矿方式与方解石颗粒形貌及浮选回收率的关系进行了探索,通过润湿性测试,扫描电镜测试对其机理进行了初步分析。

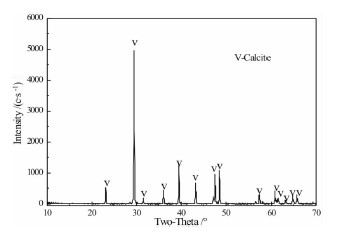

1 试验样品及研究方法 1.1 试验样品方解石矿样取自江西。方解石矿样经过人工破碎、挑选、筛分,选出+0.5-2.36 mm粒级的颗粒,然后经过去离子水清洗,低温(<50 ℃)烘干,烘干矿样作为磨矿试样。试验采用NaOH和HCL作为pH调整剂,油酸钠作捕收剂。其中调整剂、捕收剂均为分析纯,试验用水为去离子水。原矿X射线衍射分析结果如图 1所示,经化验分析, 方解石纯度为98.25%,达到浮选要求。

|

| 图 1 方解石X射线衍射图谱 Fig.1 X-ray diffraction pattern of calcite |

1.2 磨矿试验

试验采用了陶瓷棒磨、陶瓷球磨两种磨矿方式,磨矿时介质填充率为50%,磨机转速为83 r/min。每次入磨试样为200 g,且磨矿时间控制为2 min。磨矿后筛分出+0.038-0.074 mm粒级的颗粒以供浮选。

磨矿试验所用磨矿介质的规格:球磨采用试验室陶瓷球磨机,陶瓷球采用氧化铝球,陶瓷球有三种直径,分别为20 mm、12 mm、8 mm,其质量比为8 GA6FA 5 GA6FA 6;陶瓷棒采用氧化铝棒,陶瓷棒有两种直径,大小陶瓷棒的直径分别为12 mm和10 mm,长度均为12 cm,质量比为3 GA6FA 2。

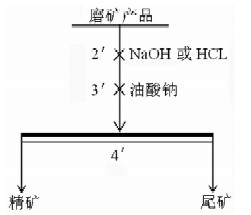

1.3 浮选试验选用XFGC挂槽式浮选机进行浮选试验,浮选机转速定为1 680 r/min。称取磨矿产品2.0 g放进40 mL浮选槽内,加入35 mL去离子水开始搅拌,用调整剂NaOH或HCL搅拌调浆2 min,加捕收剂油酸钠继续搅拌3 min,浮选4 min。将浮选得到的各个产品分别烘干、称重并计算浮选回收率。试验流程见图 2。

|

| 图 2 浮选流程图 Fig.2 Flow chart of flotation |

1.4 润湿性测试

测量矿物的润湿性有很多种方法,如接触角测量法以及浮选的方法,本文用到的是浮选法来测量方解石矿物颗粒的润湿性。

选用XFGC挂槽式浮选机进行磨矿产品的润湿性测试,浮选机转速定为1 680 r/min。称取磨矿产品2.0 g放进40 mL浮选槽内,加入20 mL已知表面张力的乙醇溶液开始搅拌,用NaOH或HCL调整矿浆pH值,加入一定浓度的捕收剂继续搅拌3 min,浮选4 min。将浮选得到的各个产品分别烘干、称重、计算其回收率,并做出乙醇溶液表面张力与方解石矿物浮选回收率的关系图像。找到图像中的线性部分,并将其外延到x轴,在浮选回收率为0处的γLG即为该矿物的润湿临界表面张力[7]。

1.5 扫描电子显微镜(SEM)测试及形状特性参数计算将100 mg粒度为+38-74 μm不同磨矿方式处理的磨矿产品溶于35 mL去离子水中,经分散处理过后,用移液管将其滴于载玻片上,低温烘干,进行SEM分析。颗粒形态的表征有纵横比、伸长率、球形度、形状系数、凸度比等物理量。但应用最广泛,最易被人所接受的为球形度R0、扁平率F、伸长率ER以及相对宽度RW四个物理量。其计算方法如式(1.3)~(1.6)所示[8]。用扫描电镜扫描矿物颗粒,并用Matlab软件来计算完整颗粒的最小外接矩形的长和宽。(1.1)和(1.2)分别用于计算面积(A)和周长(P):

| $ A = \frac { n L W } { 4 } $ | (1.1) |

| $ P = \frac{1}{2}\pi \left[ {\frac{3}{2}\left( {L + W} \right) - {{\left( {LW} \right)}^{\frac{1}{2}}}} \right] $ | (1.2) |

在已知L, W, A和P数据结果之后,包括圆度(R0)、扁平率(F)、伸长率(ER)和相对宽度(RW),都可以用如下公式计算。

| $ R 0 = \frac { 4 \pi A } { P ^ { 2 } } $ | (1.3) |

| $ F = \frac { P ^ { 2 } } { 4 \pi A } $ | (1.4) |

| $ ER = \frac{L}{W} $ | (1.5) |

| $ EW = \frac{W}{L} $ | (1.6) |

颗粒越接近球形时,R0和ER越趋近于1。

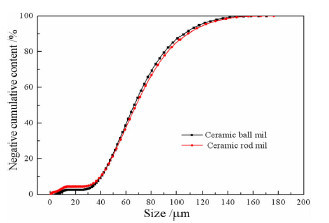

2 试验结果与讨论 2.1 磨矿粒度曲线采用陶瓷球磨和陶瓷棒磨对方解石进行磨矿,磨矿粒度曲线如图 3所示。

|

| 图 3 磨矿粒度曲线 Fig.3 Grinding particle size curve |

由图 3可以看出,球磨方解石和棒磨方解石的磨矿粒度组成相似,差距较小。球磨方解石比棒磨方解石粒度稍粗,这与球磨磨矿方式下颗粒扁平率好些相符合。

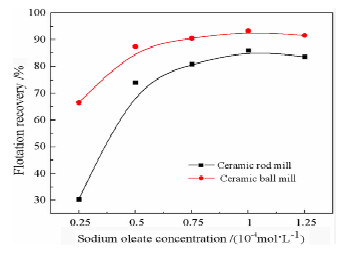

2.2 捕收剂用量试验结果在pH为9.08、浮选机转速为1 680 r/min的条件下,捕收剂油酸钠用量对球磨和棒磨方解石浮选回收率的影响规律如图 4所示。

|

| 图 4 捕收剂用量对浮选回收率的影响 Fig.4 Effect of collector dosage on flotation recovery |

由图 4可以看出,随着捕收剂用量的增加,球磨和棒磨方解石的精矿回收率都逐渐增加,这是由于在捕收剂用量很小时,矿物的表面与捕收剂的单分子层吸附未饱和,此时增大捕收剂的用量,会有更多的药剂与方解石表面相结合,使得方解石表面的疏水性增强,浮选回收率增加[9];捕收剂用量在1×10-4 mol/L之后,随着捕收剂用量的增加,球磨和棒磨方解石的精矿回收率都逐步下降,这可能是由于方解石表面的单分子吸附变成双分子层吸附或者可能是NaOL与钙离子反应形成的油酸钙沉淀附着在方解石表面,使得方解石表面与药剂的作用面变少[10]。在不同捕收剂用量情况下,球磨方解石颗粒的浮选回收率始终高于棒磨方解石颗粒的浮选回收率,说明球磨这种磨矿方式相比于棒磨来说更有利于方解石的浮选。

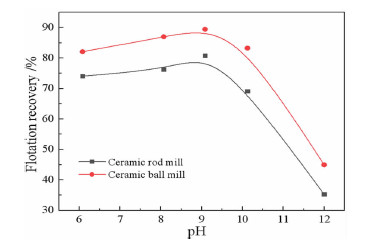

2.3 pH条件试验结果在捕收剂用量为1×10-4 mol/L、浮选机转速为1 680 r/min的条件下进行了不同pH的浮选试验,结果如图 5所示。

|

| 图 5 不同pH对浮选回收率的影响 Fig.5 Effect of pH on flotation recovery |

从图 5可以看出,球磨方解石颗粒和棒磨方解石颗粒的精矿回收率随pH变化的总体趋势是一致的。球磨和棒磨方解石颗粒的精矿回收率都逐渐增加,这是因为方解石表面附着越来越多的油酸钠所造成的[11]。而当浮选矿浆的pH达到9之后,继续增加pH,两种磨矿方式的精矿回收率都在逐渐下降,这是因为油酸离子和丰富的氢氧根离子在方解石表面相互竞争吸附钙离子引起的[12]。此外,在不同pH环境下,球磨方解石颗粒的浮选回收率始终高于棒磨方解石颗粒的浮选回收率。

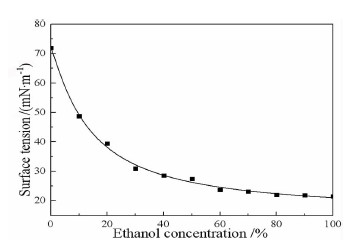

2.4 磨矿产品的润湿性差异在测量方解石矿物的润湿性时,需要用不同浓度且已知表面张力的乙醇溶液。本次试验中,将乙醇溶液与水按一定的比例混合,配制出不同浓度pH为9.08的乙醇溶液。分别取一定量的乙醇溶液放置于表面张力测定仪中进行测量。试验结果如图 6所示。

|

| 图 6 表面张力试验结果 Fig.6 Results of surface tension test |

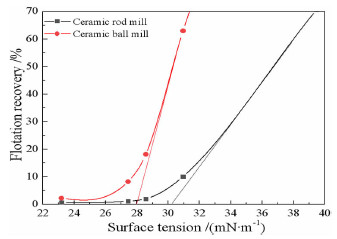

在已知浓度及表面张力的乙醇溶液作为浮选矿浆这一条件下,乙醇溶液表面张力与球磨及棒磨方解石浮选回收率的关系如图 7所示。

|

| 图 7 临界表面张力测量图 Fig.7 Measurement diagram of critical surface tension |

由图 7可知,在以油酸钠作为捕收剂以及pH为9.08的试验条件下,球磨方解石颗粒的临界表面张力为28.0 mN/m,棒磨方解石颗粒的临界表面张力为30.2 mN/m。球磨方解石颗粒的临界表面张力小于棒磨方解石颗粒的临界表面张力。由于临界表面张力越小,矿石疏水性越好,矿石颗粒的浮选回收率越高可知[13],对于方解石而言,球磨比棒磨更有利于其浮选。

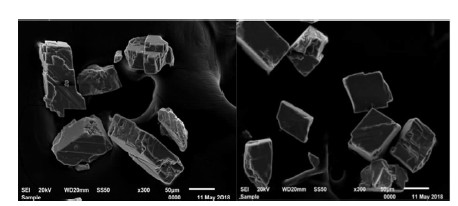

2.5 磨矿产品在颗粒形貌上的差异通过JSM-6610 SEM设备对球磨和棒磨方解石进行分析,扫描照片如图 8所示。图 8中该颗粒不与 其他颗粒相互重叠,而且每个颗粒都在图片范围之内。

|

| 图 8 球磨方解石(左)与棒磨方解石(右)的扫描电镜图片 Fig.8 Scanning electron microscope images of ceramic ball-calcite (left) and ceramic rod-calcite (right) |

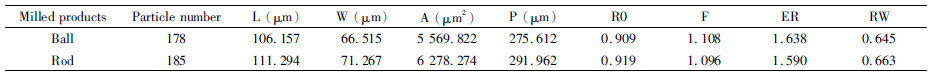

球磨方解石和棒磨方解石的形状特性指数由Matlab计算,如表 1所示。

| 表 1 球磨方解石与棒磨方解石的形状特性参数 Table 1 Shape characteristic parameters of ceramic ball-calcite and ceramic rod-calcite |

|

由表 1可知,经过陶瓷球磨处理后的方解石相比于陶瓷棒磨处理后的方解石有着更大的扁平率与伸长率、更小的圆度以及相对宽度。这一形状特性的不同是由于棒磨与球磨对矿物不同的作用力造成的,棒磨对矿石颗粒施加的是线性力,而球磨介质与矿石接触的方法是点接触。当矿石颗粒的扁平率以及伸长率越大,圆度以及相对宽度越小时,这种矿物表面的疏水性越大[14-16]。

陶瓷球磨和陶瓷棒磨各有优缺点。棒磨机内的磨矿介质是陶瓷棒,所以工作特性与球磨机的有着明显的差异。陶瓷球之间是点接触,陶瓷棒之间是线接触,当陶瓷棒之间夹有颗粒时,粗颗粒首先受到破碎,而细颗粒则受到一定程度的保护。另一方面,当陶瓷棒沿简体内壁向上提升时,夹在陶瓷棒之间的细颗粒从缝隙中流出,从而使粗颗粒集中受到陶瓷棒落下时的冲击破碎。正是由于棒磨机这种特有的选择性破碎粗颗粒的作用,而使得这种磨碎设备的产物粒度均匀,且磨碎过程的过粉碎现象较轻,因而棒磨机常常开路工作。此外,陶瓷棒介质单位体积的表面积比陶瓷球介质的小,所以棒磨机的利用系数比相同简体直径球磨机的要低,且不适宜作细磨设备。一般来说,棒磨机的生产率比同规格格子型球磨机的低15%左右,比同规格溢流型球磨机的低5%左右。所以在实际生产中,应该根据具体需要选择合适的磨矿方式。

3 结论(1)磨矿方式会对方解石的颗粒形貌和浮选回收率产生影响,经过球磨处理后的方解石相较于经过棒磨处理后的方解石在不同捕收剂浓度以及不同pH条件下都有着更高的浮选回收率。

(2)经过球磨处理后的方解石的临界表面张力低于经过棒磨处理后的的临界表面张力,这一结果表明经过陶瓷球磨处理后的方解石颗粒拥有更强的疏水性,更高的浮选回收率。

(3)经过陶瓷球磨处理后的方解石有更大的扁平率与伸长率,更小的圆度以及相对宽度,这一特性使浮选药剂与气泡更容易和矿石表面产生吸附,从而提高矿物的可浮性。(4)综合以上结果,球磨这一磨矿方式相对于棒磨来说更适合方解石的浮选。

| [1] |

Wang X H, Xie Y. The Effect of Grinding Media and Environment on the Surface Properties and Flotation Behaviour of Sulfide Minerals[J]. Mineral Processing and Extractive Metallurgy Review, 1990, 7(1): 49-79. DOI:10.1080/08827509008952666 |

| [2] |

Li C W, Gao Z Y. Effect of grinding media on the surface property and flotation behavior of scheelite particles[J]. Powder Technology, 2017, 322: 386-392. DOI:10.1016/j.powtec.2017.08.066 |

| [3] |

Hi yilmaz C, Ulusoy U, Yekeler M. Effects of the shape properties of talc and quartz particles on the wettability based separation processes[J]. Applied Surface Science, 2004, 233(1): 204-212. |

| [4] |

Xia W. Role of particle shape in the floatability of mineral particle:An overview of recent advances[J]. Powder Technology, 2017, 317: 104-116. DOI:10.1016/j.powtec.2017.04.050 |

| [5] |

Allan G C, Woodcock J T. A review of the flotation of native gold and electrum[J]. Minerals Engineering, 2001, 14(9): 931-962. DOI:10.1016/S0892-6875(01)00103-0 |

| [6] |

孙伟, 陈臣, 唐鸿鹄. 碳酸根对方解石浮选速率的影响及机理研究[J]. 中国矿业大学学报, 2012, 41(1): 48-51. |

| [7] |

王淀佐, 胡岳华. 浮选溶液化学[M]. 长沙: 湖南科学技术出版社, 1988: 116.

|

| [8] |

Chau T T, Bruckard W J, Koh P T, et al. A review of factors that affect contact angle and implications for flotation practice[J]. Advances in Colloid & Interface Science, 2009, 150(2): 106-115. DOI:10.1016/j.cis.2009.07.003 |

| [9] |

Gao Y, Gao Z, Sun W, et al. Selective flotation of scheelite from calcite:A novel reagent scheme[J]. International Journal of Mineral Processing, 2016, 154(154): 10-15. |

| [10] |

Liu W, Zhang J, Wang W, et al. Flotation behaviors of ilmenite, titanaugite, and forsterite using sodium oleate as the collector[J]. Minerals Engineering, 2015, 72: 1-9. DOI:10.1016/j.mineng.2014.12.021 |

| [11] |

Lu Y, Drelich J, Miller J D. Wetting of francolite and quartz and its significance in the flotation of phosphate rock[J]. Minerals Engineering, 1997, 10(11): 1219-1231. DOI:10.1016/S0892-6875(97)00108-8 |

| [12] |

Bruno M, Massaro F R, Pastero L, et al. New Estimates of the Free Energy of Calcite/Water Interfaces for Evaluating the Equilibrium Shape and Nucleation Mechanisms[J]. Crystal Growth & Design, 2013, 13(3): 1170-1179. DOI:10.1021/cg3015817 |

| [13] |

Yekeler M, Ulusoy U, Hiyilmaz C. Effect ofparticle shape and roughness of talc mineral ground bydifferent mills on the wettability and floatability[J]. Powder Technology, 2004, 140(1-2): 68-78. DOI:10.1016/j.powtec.2003.12.012 |

| [14] |

Guven O, Karakas F, Kodrazi N, et al. Dependence of morphology on anionic flotation of alumina[J]. International Journal of Mineral Processing, 2016, 156: 69-74. DOI:10.1016/j.minpro.2016.06.006 |

| [15] |

Aslani M R, Rezai B. Influence of particles shape characteristics of galena on their flotability under the flotation behavior[C]. 8th International Scientific Conference on Modern Management of Mine Producing, Geology and Environmental Protection, 2008, 1:457-464.

|

| [16] |

Fosu S, Skinner W, Zanin M. Detachment of coarse composite sphalerite particles from bubbles in flotation:Influence of xanthate collector type and concentration[J]. Minerals Engineering, 2015, 71(1): 73-84. |

2020

2020