| 梅山铁矿硫浮选原矿和硫精矿的工艺矿物学研究 |

2. 北京科技大学 土木与资源工程学院,北京 100083

2. School of Civil and Resource Engineering, University of Science and Technology Beijing, Beijing 100083, China

南京梅山铁矿为陆相火山-侵入型铁矿床,其矿物组成较为复杂,主要铁矿物有磁铁矿、赤铁矿、褐铁矿、菱铁矿等,脉石矿物有石英、方解石等,且硫、磷等对钢铁冶炼有害的杂质含量较高。其中含硫矿物主要为黄铁矿,采用一粗三精一扫的反浮选流程进行脱除,脱硫产物作为副产品回收硫资源,浮选尾矿再经磁选降磷获得最终铁精矿。目前浮选原矿含硫为1%~2%,硫精矿品位仅为30%左右,硫资源回收率仅为65%左右,且最终铁精矿含硫较高,在0.35%~0.55%之间,因此硫浮选工艺亟待优化,硫浮选选别精度亟待提高[1, 2]。

矿石工艺性质研究是矿石加工及综合利用的基础,为查明浮选回收主要硫矿物黄铁矿的物相、嵌布特征、粒度及解离特性等,分析浮选硫精矿品位不高和硫回收率较低的原因,为浮硫工艺优化提供理论依据,采用MLA测试以及化学分析、XRD分析等手段对浮选原矿和硫精矿进行了工艺矿物学研究[3-7]。

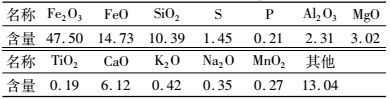

1 浮选原矿的成分分析 1.1 化学多元素分析梅山铁矿原矿经过重选抛尾后进入磨浮系统,二段分级溢流作为浮选原矿,其化学多元素分析结果见表 1。

| 表 1 原矿的化学多元素分析结果 /% Table 1 Chemical multi-element analysis of the raw ore |

|

浮选原矿中Fe2O3为47.50%,FeO为14.73%,折算TFe品位为44.71%,S含量1.45%,P含量0.21%。其中S、P含量较高,是选矿过程需要脱除的主要杂质。

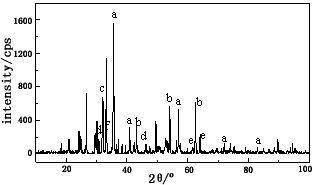

1.2 浮选原矿的矿物组成浮选原矿的XRD分析谱图见图 1,MLA测试的物相结果见表 2。

|

| 图 1 浮选原矿的XRD分析 Fig.1 XRD pattern of the raw ore |

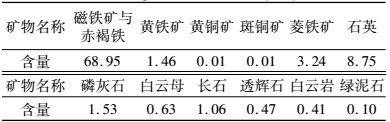

| 表 2 浮选原矿MLA测试的矿物组成 /% Table 2 Mineral compositions of the raw by way of MLA test |

|

MLA测试所得物相结果与XRD分析基本一致,显示浮选原矿中主要铁矿物为磁铁矿和赤褐铁,还有少量菱铁矿;主要含硫矿物为黄铁矿,以及微量的黄铜矿、斑铜矿;脉石矿物主要有石英、方解石,还有少量磷灰石、透辉石、长石和白云母等,其中白云母、绿泥石属于易泥化矿物,在磨矿过程中容易产生细泥,这将对提高硫精矿品位和硫回收率产生不利影响,并增加产品浓缩过滤的难度。

1.3 铁和硫的物相分析| 表 3 铁物相分析结果 /% Table 3 Analytic results of iron phase |

|

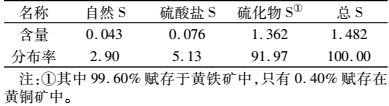

| 表 4 硫物相分析结果 /% Table 4 Analytic results of sulfur phase |

|

可见浮选原矿中的含铁矿物以磁铁矿为主,其次为赤褐铁,另外还含有少量的硫化铁、碳酸铁与硅酸铁。浮选原矿中的硫主要以硫化物形式存在,主要赋存于黄铁矿中。因此脱硫浮选的主要目的矿物为黄铁矿。

2 矿石的结构构造与黄铁矿的嵌布特征 2.1 矿石的结构构造梅山铁矿床矿石物质组成复杂,结构构造多样。主要构造有:块状构造、浸染状构造、斑点状构造、网脉浸染状构造、角砾状构造、竹叶状构造等。

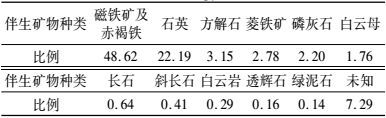

2.2 黄铁矿的赋存状态经镜下鉴定可知,浮选原矿中的硫主要赋存于黄铁矿。利用MLA对浮选原矿中的黄铁矿与其他矿物的伴生比例进行分析计算,结果见表 5。

| 表 5 黄铁矿与其他矿物的伴生比例 /% Table 5 Associated rate of pyrite and other minerals |

|

由表中数据可知,黄铁矿与磁铁矿及赤褐铁的伴生比例最大,与石英伴生比例次之,与方解石、菱铁矿、磷灰石等其他脉石矿物的伴生比例均较小。

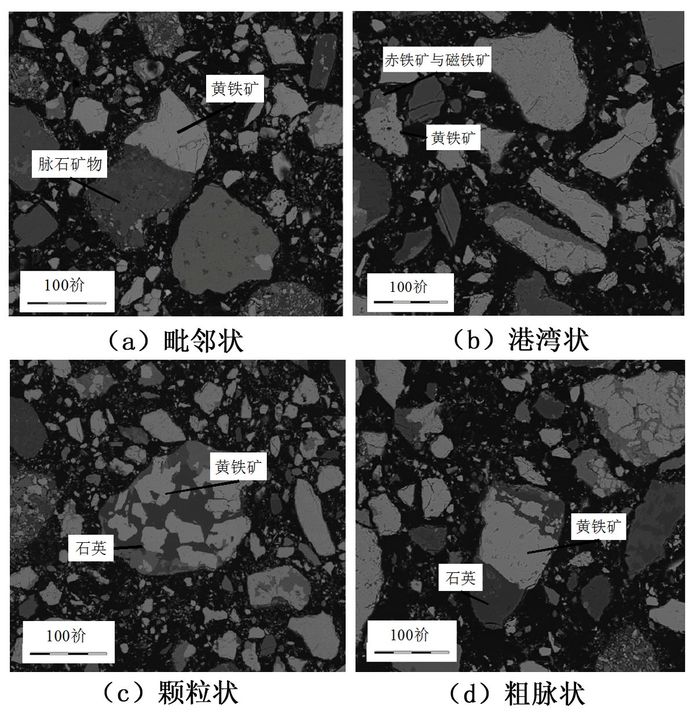

2.3 黄铁矿的嵌布特征利用MLA测试所得电镜图对黄铁矿的嵌布特征进行分析,可见黄铁矿的单体晶型较完整,多呈自形、半自形,其嵌布粒度主要在20~200 μm范围。黄铁矿的连生体主要呈以下几种嵌布关系[8]:(1)黄铁矿呈脉状或网状穿插在赤铁矿和磁铁矿的晶体及间隙中,或呈点状嵌布在赤铁矿和磁铁矿晶体中,形成密切的连生关系,该嵌布关系黄铁矿较难脱除;(2)黄铁矿呈脉状或粒状嵌布在石英晶体中;(3)黄铁矿呈点状嵌布在菱铁矿、白云母、磷灰石等脉石中;(4)黄铁矿与赤铁矿和磁铁矿、赤铁矿、石英、磷灰石等不规则嵌布在一起。

浮选原矿中黄铁矿主要连生体类型见图 2。

|

| 图 2 浮选原矿中黄铁矿主要连生体类型 Fig.2 Main intergrowth type of pyrite in the raw ore |

由于黄铁矿的连生体大部分为脉状、毗邻状、港湾状等,属于容易通过磨矿实现单体解离的类型,而其中不易实现单体解离的浸染状、细网脉状连生体较少,因此如果要通过将呈连生体状态的黄铁矿进一步单体解离以提高硫精矿的品位,在不改变现有浮选原矿磨矿细度的条件下,可考虑进行浮选粗精矿的再磨再选。

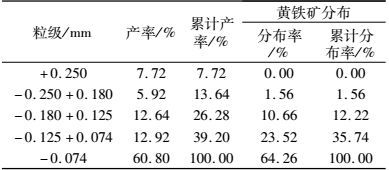

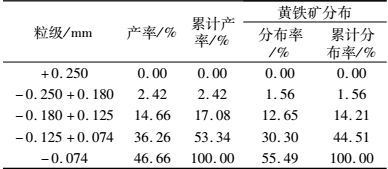

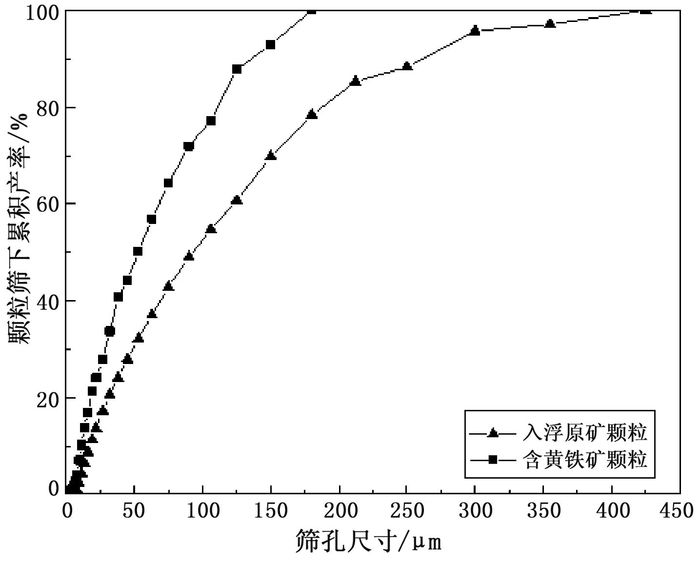

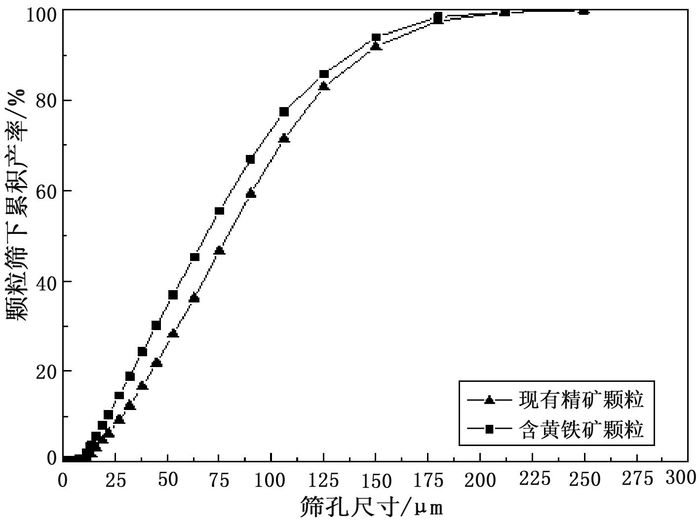

3 浮选原矿和硫精矿的粒度和解离特性分析 3.1 浮选原矿和硫精矿的粒度特性分析根据MLA测试结果,对浮选原矿和硫精矿的粒度特性进行分析,结果见表 6和表 7。

| 表 6 浮选原矿粒度组成及黄铁矿在各粒级中的分布 Table 6 Particle size composition of the raw ore and particle size distribution of pyrite |

|

| 表 7 硫精矿粒度组成及黄铁矿在各粒级中的分布 Table 7 Particle size composition of the sulfur concentrate and particle size distribution of pyrite |

|

由表可知,浮选原矿中-0.074 mm粒级占60.80%,该粒级中黄铁矿分布率最高,占到64.26%,但浮选原矿的粒度总体而言较粗,其中累计还有35.74%的黄铁矿赋存在+0.074 mm的较粗粒级中;硫精矿中+0.074 mm的粒级含量更高,其黄铁矿分布率达到44.51%,且+0.250 mm的粗粒无法上浮。虽然可能由于-10 μm的微细粒未进入泡沫产品导致硫精矿中-0.074 mm粒级含量较浮选原矿中细粒级含量低,但该粒级中黄铁矿分布率仍然达到55.49%,表明经过浮选过程,硫精矿-0.074 mm粒级中的黄铁矿有所富集。同时硫精矿中-0.125+0.074 mm较粗粒级跟浮选原矿相比增加较多,但黄铁矿分布率并没有按比例提高,表明该粒级引入杂质较多,是影响硫精矿品位的主要因素。考虑到表 6及表 7对MLA测试出的多个细粒级数据进行过合并,因此采用浮选原矿和硫精矿的粒级及其含黄铁矿分布率的具体细分粒级作分布曲线如图 3和图 4。上述粒度特性在图中显示更加明显。

|

| 图 3 浮选原矿颗粒及其含黄铁矿颗粒的粒度分布曲线 Fig.3 Particle size distribution curve of both the raw ore and particles including pyrite |

|

| 图 4 硫精矿颗粒及其含黄铁矿颗粒的粒度分布曲线 Fig.4 Particle size distribution curve of both the sulfur concentrate and particles including pyrite |

3.2 黄铁矿的解离特性分析

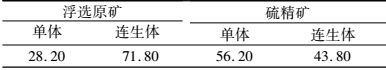

运用MLA对浮选原矿与硫精矿中黄铁矿单体颗粒和连生体颗粒的数量占比进行测定和分析,所得结果见表 8。

| 表 8 浮选原矿和硫精矿中黄铁矿的解离特征 /% Table 8 Liberation characteristics of pyrite of both the raw ore and the sulfur concentrate |

|

可见浮选原矿中黄铁矿单体颗粒含量仅为28.20%,而硫精矿中的单体颗粒含量为56.20%,接近浮选原矿的两倍,表明完全解离的黄铁矿单体颗粒应已得到有效回收。浮选原矿中含黄铁矿的连生体颗粒含量较多,为71.80%,硫精矿中含黄铁矿的颗粒仍有43.80%为连生体,表明大部分黄铁矿的连生体颗粒进入了硫精矿,而黄铁矿主要与磁铁矿和赤褐铁连生,因此这既会降低硫精矿品位,又会造成铁在硫精矿中的损失。还有部分黄铁矿的连生体颗粒进入了浮选铁尾矿,导致其硫含量偏高,造成最终铁精矿中硫含量难以控制,同时也降低了硫精矿中硫的回收率。因此综合来看,这部分连生体颗粒的存在是目前硫精矿品位不高及硫回收率较低的重要原因,若将该部分黄铁矿连生体进行较完全的单体解离,则有利于硫精矿品位及硫回收率的提高。

4 结语(1) 梅山铁矿浮选原矿含硫1.45%,含硫矿物主要为黄铁矿,黄铁矿嵌布粒度为20~200 μm,其主要与磁铁矿及赤褐铁、石英、方解石、菱铁矿、磷灰石等伴生,黄铁矿连生体以脉状、毗邻状、港湾状等易解离类型为主,浸染状、包裹状等难解离类型相对较少。

(2) 浮选原矿中-0.074 mm粒级含量为60.80%,磨矿细度较粗,其中含黄铁矿的连生体颗粒含量较多,为71.80%,硫精矿中含黄铁矿的连生体颗粒仍有43.80%。表明黄铁矿没有有效单体解离,连生体颗粒的存在既影响了硫精矿品位和回收率,也造成浮选铁尾矿中硫含量较高,使最终铁精矿的硫含量难以控制。

(3) 梅山铁矿的黄铁矿连生体属于容易通过磨矿实现单体解离的类型,在优化硫浮选工艺流程时,可考虑对硫浮选的粗精矿进行再磨再选,将连生体状态的黄铁矿进一步单体解离,提高硫浮选的选别精度,以获得较高的硫精矿品位和硫资源回收率。

(4) 浮选原矿中含有易泥化的白云母、绿泥石等脉石矿物,磨矿过程容易产生细泥,造成对浮选泡沫的矿泥覆盖,对提高硫精矿质量产生不利影响,并增加产品浓缩过滤的难度。因此,若浮硫粗精矿进行再磨时需严格控制磨矿细度,提高磨矿产品的均匀性,尽量减少过粉碎泥化现象。

| [1] |

衣德强, 张剑锋. 梅山铁矿硫的浮选[J]. 宝钢技术, 2010(2): 40-44. |

| [2] |

夏国忠. 梅山铁精矿硫浮选工艺的探讨[J]. 矿业快报, 2006(1): 44-46. |

| [3] |

欧阳素勤, 银星宇. 硫铁矿选矿研究现状[J]. 矿产保护与利用, 2011(12): 102-107. |

| [4] |

刘智林, 叶雪均, 肖金雄. 江西某钨钼矿工艺矿物学研究[J]. 中国钨业, 2008(6): 8-10. |

| [5] |

王明燕. 河南某钼矿工艺矿物学研究[J]. 矿冶, 2011(3): 102-106. |

| [6] |

刘洋. 湖南某地独居石型稀土矿工艺矿物学研究[J]. 矿产保护与利用, 2016(2): 39-42. |

| [7] |

王星, 王三海. 我国南方某复杂硫化铜矿石工艺矿物学研究[J]. 矿产保护与利用, 2015(4): 17-20. |

| [8] |

周乐光. 工艺矿物学[M]. 北京: 冶金工业出版社, 2007, 110-123.

|

2017

2017