| 层压粉碎—分质分选技术用于保护大鳞片石墨的研究 |

2. 国家非金属矿产资源综合利用工程技术研究中心,河南 郑州 450006;

3. 中国地质科学院研究生部,北京 100037;

4. 内蒙古矿业集团石墨烯与储能技术研究院,内蒙古 呼和浩特 010000

2. Key Laboratory for Polymetallic Ores'Evaluation and Utilization, MLR, Zhengzhou 450006, China;

3. Graduate School of Chinese Academy of Geological Sciences, Beijing 100037, China;

4. Research Institute of Graphene and Energy Storage Technology of Inner Mongolia Mining Group, Huhhot 010000, China

晶质石墨又称为鳞片石墨,由于具有优良的物理、化学和机械性能,被广泛应用于冶金、化工、机械、电子、医疗、核工业及国防等领域[1]。鳞片石墨是一种不可再生资源,价格昂贵,且鳞片越大,固定碳含量越高,价值越高。在石墨提纯过程中,大鳞片一经破坏便无法复原,加上目前选厂在原矿粗磨过程中缺乏对鳞片的保护,寻求一种高效保护大鳞片的磨浮工艺至关重要。

鳞片石墨具有良好的天然可浮性,采用浮选方法很容易实现与脉石矿物的分离。我国最早的石墨选矿工艺借鉴于前苏联的一段粗磨粗精矿经五段再磨六次精选的工艺[2],经优化后形成了我国早期的常规磨浮工艺,即一段粗磨,粗精矿经3~4段再磨,4~6次再选。近年来越来越多的学者关注于分选过程中对鳞片的保护,通过对常规磨浮工艺进行改进,出现了一些新型工艺如快速浮选、阶段磨矿阶段选别预先分目、混目粗选—分级磨浮等[3-7]。这些对传统工艺的改进都在一定程度上降低了大鳞片的损失,但是仍存在一些问题,比如:(1)原矿粗磨阶段磨矿设备对鳞片的破坏较大,有资料表明,在原矿固定碳含量低于10%时,硬质脉石在磨矿过程中会对鳞片产生劈碎和割裂作用[8]。(2)大鳞片石墨与细粒石墨混合浮选过程中,细粒石墨的存在会对大鳞片的及早分离产生抑制作用[9],造成部分大鳞片过磨现象。(3)采用筛子进行筛分,细粒脉石全部进入细粒石墨再磨再选工序,药剂选择性较差,造成泥化现象。(4)工艺流程较长,现场工艺布置繁琐等。

高压辊磨机是一种具有功耗低、处理能力大、产品粒度均匀、设备作业率高等优点的粉碎设备,其工作原理[10]是层压粉碎(颗粒群粉碎):使矿石在有限的空间里,随辊筒之间压力的增大,物料间隙不断减小以互相传递应力,当应力强度超过颗粒抗压强度,颗粒开始粉碎行为。经前期探索发现,采用高压辊磨机对原矿进行超细碎,在实现石墨与脉石解离的同时,能很好的保护大鳞片。本试验以内蒙古某地晶质石墨为研究对象,首次采用高压辊磨机超细碎替代传统工艺中的粗磨过程,对粗精矿分质分级,分级产品有针对性的进行区别再磨再选,提出了层压粉碎—分质分选新型工艺流程,形成了该地区晶质石墨“层压粉碎—混目粗选—分质分级—区别再磨再选”新型浮选技术工艺。

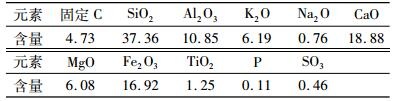

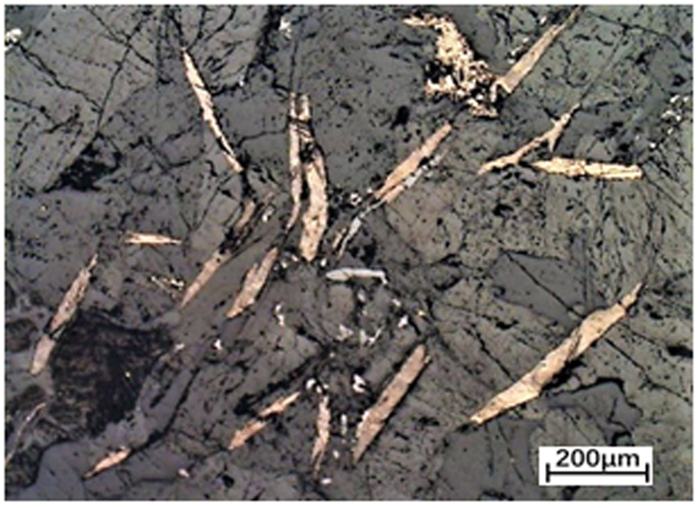

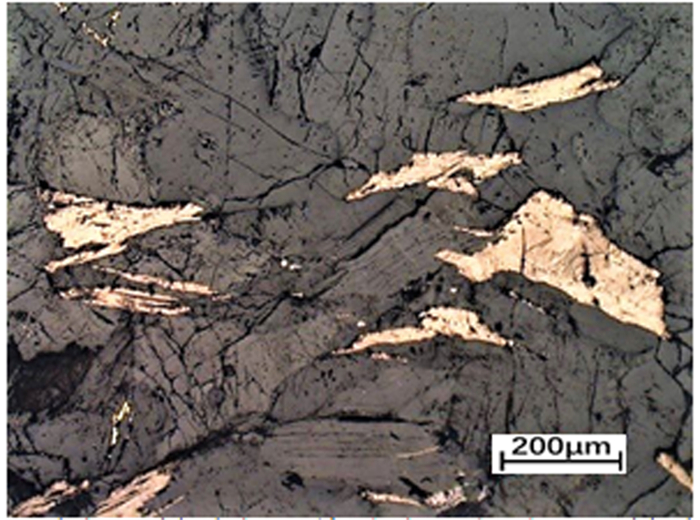

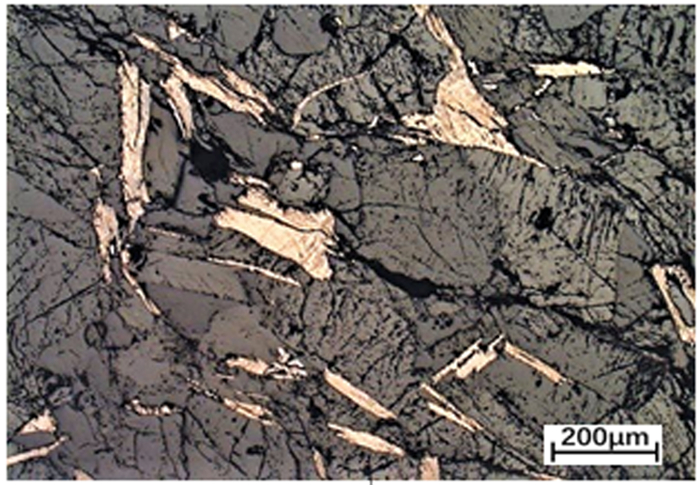

1 原矿性质矿样取自内蒙古查汗木胡鲁地区晶质石墨矿,对原矿进行化学多项分析,结果见表 1。选取有代表性的矿样,磨制薄片和光片进行岩矿鉴定,结果见图 1~图 4。

| 表 1 原矿化学组成分析结果 /% Table 1 Chemical compositions of the raw ore |

|

|

| 图 1 石墨呈细叶片状、片状浸染分布,部分可见挠曲 Fig.1 Fine leaf-like and flaky distribution of graphite with partial flexure |

|

| 图 2 石墨呈片状、鳞片状浸染分布,部分可见鳞片变晶结构 Fig.2 Flaky and scaly distribution of graphite with partial lepidoblastic texture |

|

| 图 3 石墨呈片状,可见鳞片变晶结构 Fig.3 Flaky distribution of graphite with partial lepidoblastic texture |

|

| 图 4 石墨呈叶片状、鳞片状定向排列,部分可见鳞片变晶结构 Fig.4 Leaf-like and scaly orientation arrangement of graphite with partial lepidoblastic texture |

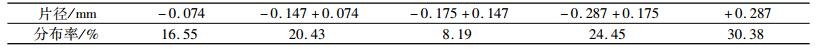

矿石中有价成分为石墨,固定碳含量为4.73%。由图 1~图 4可以看出,主要呈片状、叶片状、鳞片状定向排列分布,可见鳞片变晶结构,呈浸染状分布在矿石中。脉石矿物主要有石英、长石、云母,还有少量蒙脱石、方解石和高岭石,石墨与脉石矿物表面理化性质差异较大,易于实现浮选分离。利用光学显微镜及扫描电镜对石墨的原生片径进行统计(根据行标DZ/T 0207—2002),结果见表 2,+0.147 mm(+100目)分布率为63.02%。

| 表 2 石墨原生片径统计结果 Table 2 Statistical results of primary particle diameter |

|

2 分选试验研究 2.1 “层压粉碎—分质分级”试验

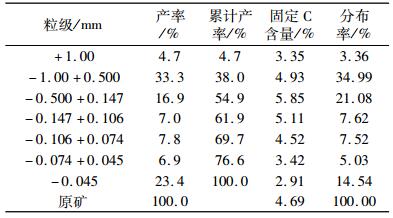

本试验原料由沈阳五寰科技有限公司采用2510型高压辊磨机进行超细碎,给料粒度为0~15 mm,排矿粒度-1.5 mm。辊磨机排料粒度筛析结果见表 3。

| 表 3 -1.5 mm原矿粒度筛析和固定碳含量分布 Table 3 Screen analysis and fixed carbon content of -1.5 mm size fraction |

|

由表 3看出,原矿经高压辊磨机超细碎后,+0.147 mm粒级产率为54.9%,固定碳分布率为59.43%,-0.074 mm粒级产率为30.3%,固定碳分布率为19.57%。石墨主要存在于较粗粒级与较细粒级,在浮选磨矿中应注意保护大鳞片及强化细鳞片石墨再磨过程。

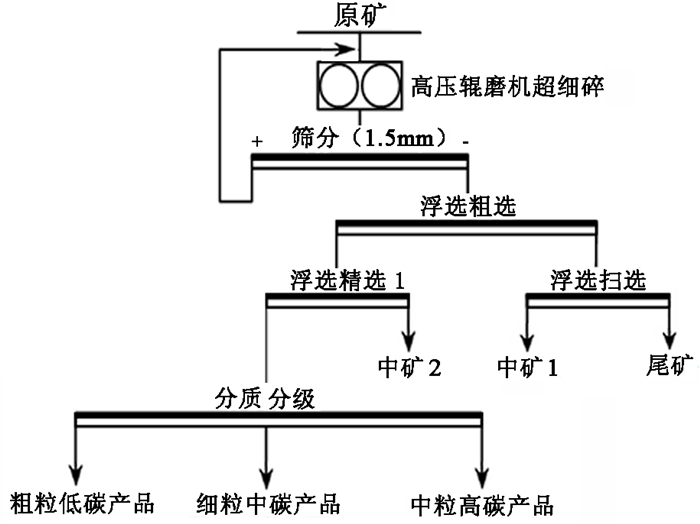

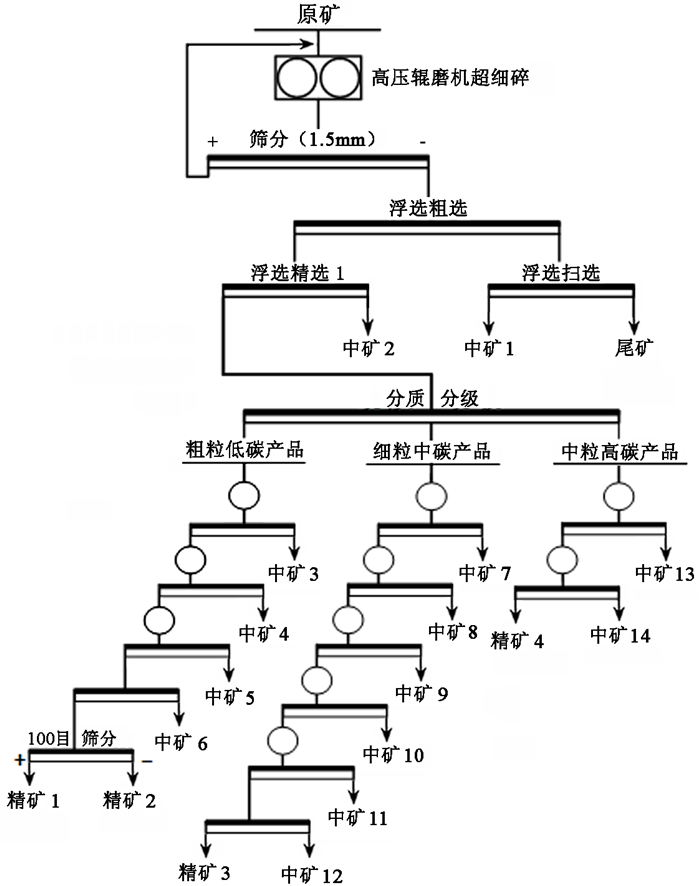

结合高压辊磨机碎矿产品特性,直接进行“一粗一精一扫”浮选流程,粗选及扫选抑制剂为水玻璃,一段精选为自然精选。对粗精矿依据可浮性、密度及粒度三因素之间的协同作用进行分质分级,流程见图 5,各产品结果见表 4。

|

| 图 5 层压粉碎—分质分级工艺流程图 Fig.5 Flowsheet of "particles bed breakage-grading and classification" |

| 表 4 层压粉碎—分质分级工艺流程试验结果 Table 4 Results of "particles bed breakage-grading and classification" |

|

粗精矿经“分质分级”可分类为三种中间产品:粗粒低碳产品、细粒中碳产品和中粒高碳产品。粗粒低碳产品固定碳含量为47.86%,+0.147 mm粒级产率为84.98%,+0.297 mm粒级产率为48.59%,再磨再选过程应注重对大鳞片的保护;细粒低碳产品固定碳含量为70.83%,全部由-0.147 mm粒级组成,再磨再选过程应注重固定碳含量的提升,提高产品价值。中粒高碳产品固定碳含量为78.09%,全部由+0.147 mm粒级组成,该部分产品再磨再选过程应兼顾鳞片保护及固定碳含量的提升。

2.2 再磨方式研究试验在石墨粗精矿再磨过程中,选择合适的再磨设备对提高大鳞片产率及最终精矿固定碳含量至关重要,磨矿介质与矿物的接触作用方式不同,磨矿效率及再磨过程中对鳞片保护程度不同。有资料表明[11-15],采用搅拌磨、砂磨机及振动磨等具有磨剥、剪切作用的磨矿设备能使石墨矿物与脉石矿物发生平行于结晶层面的解离,起到保护大鳞片的作用,同时表面擦洗功能对提高固定碳含量有一定帮助。

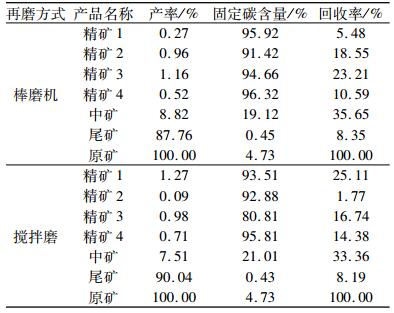

为考察不同再磨设备对三种产品再磨再选最终精矿指标的影响,分别使用JFS-400型稳速搅拌砂磨多功能机和XMB-70A型三辊四筒棒磨机进行对比试验,根据经验和前期探索确定出再磨再选最佳条件:粗粒低碳产品进行三段再磨四段精选,中粒高碳产品进行两段再磨两段精选,细粒中碳产品进行五段再磨六次精选;煤油做捕收剂,二号油做起泡剂,改性水玻璃及六偏磷酸钠做抑制剂。工艺原则流程如图 6,试验最终精矿产品指标见表 5。

|

| 图 6 “层压粉碎—分质分选”开路流程图 Fig.6 Open-circuit flowsheet of "particles bed breakage-grading and separation" |

| 表 5 不同再磨方式下各产品指标 Table 5 Indexes of concentrates with different regrinding methods |

|

从表 5可以看出:对片径较粗的粗粒低碳和中粒高碳产品,在同等磨浮条件下,采用搅拌磨机进行再磨,正目产品精矿1与精矿4的产率比采用棒磨机再磨高出1.19%,回收率高出23.42%,这是由于粗粒石墨与脉石矿物共生关系简单,搅拌磨机磨矿作用以平行于石墨结晶层的磨剥力为主,能使石墨与云母片层沿结晶层面分离,减少了石墨鳞片垂直于结晶层面的断裂,因此采用搅拌磨机能减少大鳞片损失。对细粒中碳产品采用棒磨机进行再磨,在同等条件下,负产品精矿3的固定碳含量比搅拌磨机再磨高出13.85%,回收率高出6.47%,这是由于细粒石墨多与脉石形成复杂的包裹体、穿插体,采用冲击力较大的棒磨机能有效破坏连生体结构[12],同时棒磨机的选择性磨矿作用还能避免过磨现象。

基于以上研究分析,最终确定对+0.147 mm粒级含量较高的粗粒低碳产品和中粒高碳产品采用搅拌磨机进行再磨,对细粒中碳产品采用棒磨机再行再磨。

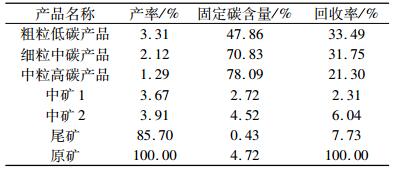

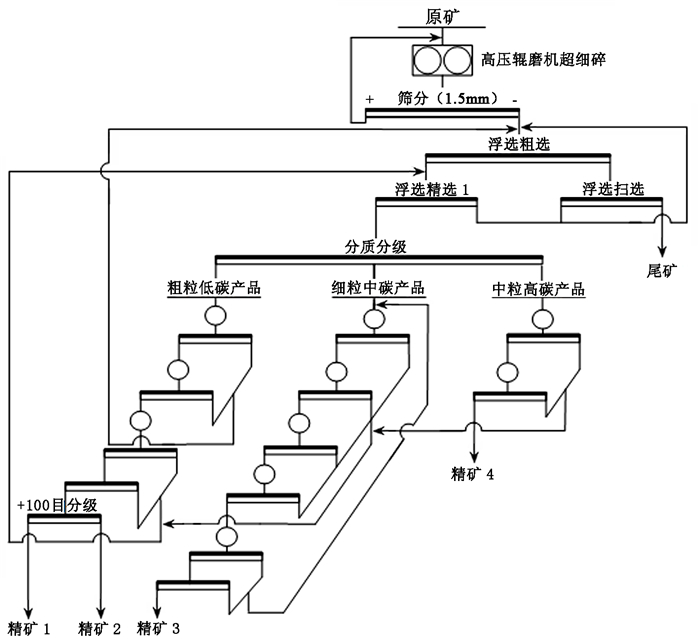

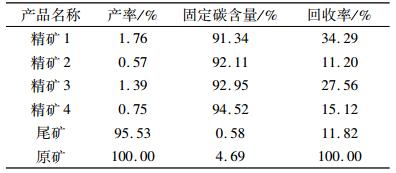

2.3 闭路试验开路流程得到较好的精矿指标,闭路试验采用中矿集中返回或部分集中返回,流程图见图 7。采用该种中矿返回方式,可及时排出尾矿,避免中矿中已解离脉石过度参与流程循环,同时“分质分级”过程之后几乎没有中矿返回,可以保证“区别再磨再选”过程给料均匀,便于对整个流程进行控制调节,闭路结果见表 6。

|

| 图 7 层压粉碎—分质分选闭路试验流程 Fig.7 Closed-circuit flowsheet of "particle bed breakage-grading and separation" |

| 表 6 闭路浮选精矿指标 Table 6 Concentrate indexes of the closed-circuit flotation |

|

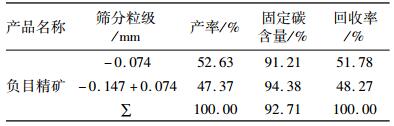

从结果可以看出,通过“层压粉碎—混目粗选—分质分级—区别再磨再选”流程分选后,精矿4固定碳含量为94.52%,回收率为15.12%,为正目高碳石墨;正目产品精矿1固定碳含量为91.34%,回收率为34.29%,为正目中碳石墨。对负目产品精矿2和精矿3作进一步筛析,结果见表 7。-0.147+0.074 mm粒级精矿固定碳含量为94.38%,为负目高碳石墨;-0.074 mm粒级石墨固定碳含量为91.21%,为负目中碳石墨,负目产品总回收率为38.76%,最终精矿总回收率为88.18%,正目回收率为49.41%。

| 表 7 负目精矿筛析结果 Table 7 Screening results of the concentrate in -0.147 mm size fraction |

|

3 结论

根据该矿矿石性质,从提高精矿固定碳含量及大鳞片产率出发,进行层压粉碎—分质分选研究,实现石墨精矿多元化。即对原矿采用高压辊磨机超细碎至1.5 mm以下,直接进行“一粗一精一扫”抛去尾矿,对粗精矿进行分质分级,分类为粗粒低碳、中粒高碳和细粒中碳三种不同嵌布特性及粒级的中间产品。粗粒低碳和中粒高碳产品再磨再选以保护大鳞片为目的,细粒中碳产品再磨再选以提高固定碳含量为目的。通过对不同产品再磨方式的对比试验及工艺优化,最终确定了该矿的最佳浮选流程,并取得较好的精矿指标。

(1) 该地石墨矿原矿固定碳含量为4.7%,有用矿物为石墨,脉石矿物主要为石英、长石及云母。石墨主要以鳞片状、片状及叶片状呈定向排列分布于矿石中,正目分布率为63.02%。

(2) 对原矿采用高压辊磨机进行超细碎,减少固定碳含量较低时磨矿过程中硬质脉石矿物对石墨片层的破坏,对高压辊磨机排料进行“一粗一精一扫”抛去尾矿,粗精矿经“分质分级”得到三种产品:粗粒低碳产品、中粒高碳产品和细粒中碳产品,固定碳含量分别为47.86%、78.09%、70.83%。采用不同的磨矿方式进行再磨,解决了常规工艺流程中大鳞片损失及细鳞片石墨浮选过程中药剂选择性差的问题。

(3) 采用“层压粉碎—混目粗选—分质分级—区别再磨再选”工艺流程,在适宜浮选条件下最终精矿指标为:正目高碳石墨固定碳含量94.52%,正目中碳石墨固定碳含量91.34%,负目高碳石墨固定碳含量为94.38%,负目中碳石墨固定碳含量91.21%,精矿总回收率为88.18%,精矿正目回收率为49.41%。

| [1] |

郭佳欢, 闫强, 高天明. 石墨消费结构演变与贸易格局[J]. 地球学报, 2017, 38(1): 115-120. |

| [2] |

岳成林. 鳞片石墨再磨工艺改进研究[J]. 化工矿物与加工, 2001, 30(8): 8-10. DOI:10.3969/j.issn.1008-7524.2001.08.003 |

| [3] |

佟红格尔, 孙敬锋, 王林祥, 等. 预先选别法保护鳞片石墨选矿工艺研究[J]. 矿产保护与利用, 2010(6): 37-39. DOI:10.3969/j.issn.1001-0076.2010.06.010 |

| [4] |

岳成林. 鳞片石墨快速浮选试验研究[J]. 非金属矿, 2007, 30(5): 43-44, 62. DOI:10.3969/j.issn.1007-9386.2007.05.013 |

| [5] |

何培勇, 张凌燕, 邓成才. 非洲某大鳞片石墨矿选择性磨浮试验研究[J]. 硅酸盐通报, 2016, 35(9): 2826-2831. |

| [6] |

劳德平, 申士富, 李崇德, 等. 鳞片石墨矿阶段磨浮-预先分目工艺流程研究[J]. 中国非金属矿工业导刊, 2014(6): 32-35. DOI:10.3969/j.issn.1007-9386.2014.06.011 |

| [7] |

肖伟丽. 某石墨矿提高精矿大片产率及品位的浮选工艺研究[J]. 硅谷, 2012(8): 110-111. DOI:10.3969/j.issn.1671-7597.2012.08.092 |

| [8] |

岳成林. 鳞片石墨大片破坏及磨浮新工艺研究[J]. 非金属矿, 2002, 21(1): 36-37. DOI:10.3969/j.issn.1000-8098.2002.01.014 |

| [9] |

方和平. 鳞片石墨浮选速率的试验研究——减少尾矿中大鳞片石墨损失初探[J]. 非金属矿, 1987(6): 29-33. |

| [10] |

刘磊, 曹进成, 吕良, 等. 不同破碎方式下磨矿技术效率[J]. 中国有色金属学报, 2015, 25(9): 2565-2574. |

| [11] |

谢朝学. 不同磨矿介质磨矿效果的比较[J]. 河北冶金, 1987(6): 66-70. |

| [12] |

陈涛, 高惠民, 任子杰, 等. 不同嵌布粒度鳞片石墨的再磨工艺研究[J]. 矿产保护与利用, 2017(4): 48-52. |

| [13] |

袁慧珍. 保护大鳞片石墨的磨矿研究[J]. 有色金属(选矿部分), 1995(5): 18-20. |

| [14] |

余悦, 袁树礼, 任佳. 搅拌磨机用于高品位石墨精矿再磨提纯的试验研究[J]. 有色金属(选矿部分), 2017(4): 71-74. DOI:10.3969/j.issn.1671-9492.2017.04.015 |

| [15] |

王韩生. 石墨精矿再磨设备的选择[J]. 矿产保护与利用, 1995(2): 35-37. |

2018

2018