| 钒钛海砂矿转底炉直接还原研究 |

海底砂矿是指发育于海洋环境中的砂质沉积物,包括砾石质砂、砂、粉砂质砂和黏土质砂,是由地质外力作用驱动矿物碎屑聚集而形成的次生富集矿床,亦称之为“海砂”。在印度尼西亚、新西兰、马来西亚等世界各地有着广泛的分布,且储量大、开采成本低,受到矿业界的高度关注[1-3]。海滨砂矿除含有钙、镁、硅、铝等元素外,亦富含铁、钒、钛三种有价组分,一般通过选矿工艺分选出钛精矿和钒钛磁铁矿两种产品加以利用[4, 5]。目前,高炉处置钒钛磁铁矿只能回收其中的铁和钒,高炉渣中TiO2品位约20%~30%,其经济合理利用尚在研究中[6-8]。非高炉冶炼技术层面,新西兰海砂矿采用回转窑预还原—矩形电炉熔分工艺实现其工业化生产,还原金属化率约80%[9, 10];有学者采用深度还原—磁选工艺对钒钛海砂矿进行铁、钛分离研究[11, 12];攀钢集团和龙蟒集团已分别建成年产10万t和7万t钒钛磁铁矿金属化球团的转底炉直接还原—电炉熔分生产线,这实现了攀西地区的钒钛岩矿中铁、钒、钛的有效分离[13-15]。目前,采用转底炉直接还原—电炉熔分工艺处理钒钛海砂矿的工业性中试尚未见报道。

本研究以印尼海滨砂矿选矿后的含钒、钛的铁精矿为原料,首次在国内直径10 m、处理量3 t/h的转底炉进行了150 t原料的直接还原中试研究,转底炉产出的金属化球团热装送入300 kVA的直流电炉熔分,产出含钒铁水和含钛炉渣,此项研究可为储量巨大的海滨砂矿铁、钒、钛的综合回收提供一种新的途径。

1 试验部分 1.1 试验原料印尼海滨砂矿(原矿)首先经过磁滑轮干式选矿抛尾,产出的粗精矿经过两段磨矿两段磁选后得到含钒、钛的铁精矿(钒钛海砂精矿),该精矿作为转底炉中试矿样。

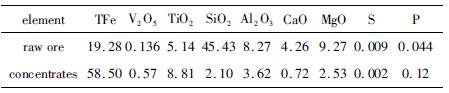

1.2 分析与检测原矿与钒钛海砂精矿化学多元素分析见表 1,其粒度分析见表 2。

|

表 1 原矿与钒钛海砂精矿化学多元素分析 |

|

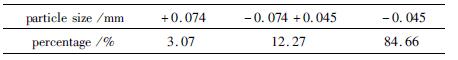

| 表 2 钒钛海砂精矿粒度分析 Table 2 Particle size analysis of concentrates |

|

表 1结果表明,海砂原矿经选矿后,精矿中铁品位增加明显,TiO2含量有所增加,而CaO、SiO2、Al2O3和MgO含量明显减少。原矿经选矿后可得TFe品位为58.50%,V2O5品位为0.57%,TiO2品位为8.81%,-0.045 mm占比为84.66%的精矿。

印尼海砂原矿和精矿中Fe、Ti和V的化学物相分析结果表明,原矿与精矿中铁存在于磁性铁、磁黄铁矿、其他硫化铁、赤褐铁矿和硅酸铁这5种矿物中,其中磁性铁中铁占原矿的88.56%,占精矿的99.07%;原矿中钛存在于磁性铁、榍石、钛铁矿和金红石这4种矿物中,其中磁性铁中钛占比35.11%,钛铁矿中钛占比47.87%。选矿时,磁性铁中的钛经弱磁选进入铁精矿,钛铁矿中的钛进入钛精矿中,精矿中磁性铁中的钛占比达到94.74%;原矿中钒存在于游离氧化物、铁铝、云母、硫化物和其他矿物中。铁铝中钒是指铁矿物和铝矿物中的钒,这部分铁矿物主要为磁性铁,75%的钒赋存于精矿中。

试验用的还原剂为兰炭,空干基固定碳含量为81.89%,全硫含量为0.23%,-0.074 mm占比大于90%;试验用于制备海砂钒钛精矿含碳球团的粘结剂包括膨润土和有机粘结剂。

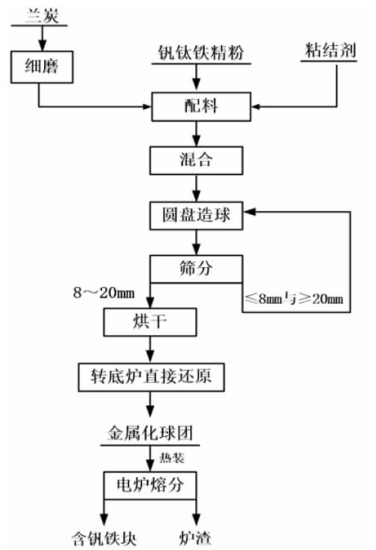

1.3 试验方法采用转底炉直接还原-电炉熔分工艺对印尼钒钛海砂精矿进行试验研究,首先进行小型基础试验研究,获得最佳的配料条件、焙烧还原条件、电炉熔分条件,之后进行转底炉中试试验验证,具体工艺流程见图 1。

|

| 图 1 工艺流程图 Fig.1 Process flow diagram |

工艺过程为:印尼海滨砂原矿经选别所得含钒钛的铁精矿、细磨处理的兰炭粉、粘结剂按照基础试验确定的配比进行配料,配好的物料经由皮带送入强力混合机,在干混的过程中加水进行湿混,实现连续进出料。混合料进入圆盘造球工序,圆盘排出的球团经过孔径为8 mm与20 mm的双层筛分,≤8 mm与≥20 mm的球团碾碎后返回圆盘造球,8~20 mm的球团进入烘干机进行烘干,烘干后的干球团被送往转底炉进行还原。转底炉顶部的布料器均匀地将球团布到转底炉的炉床上,转底炉内部炉顶、炉墙、烧嘴固定不动,球团被炉底机械带动经由预热区、中温区、高温还原区实现含碳球团的高温快速还原。从转底炉排出的金属化球团温度约1 050 ℃,通过热装直接送入电炉熔分。在电炉熔分过程中,球团中的钒被还原出来进入到铁水中,产出含钒铁块,经过程调控促使钛进入熔分炉渣中,以含钛炉渣的形式产出。

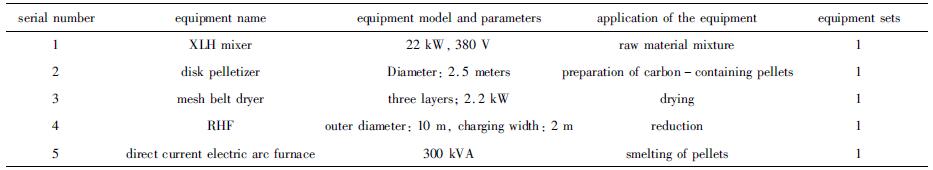

转底炉中试试验主要设备为混料机、圆盘造球机、网带烘干机、转底炉、直流电弧炉,设备详情见表 3。

| 表 3 转底炉中试试验主要设备 Table 3 Main equipments of RHF pilot test |

|

2 研究结果与讨论

实验室基础试验研究中,重点研究了还原温度、兰炭用量、还原时间对球团金属化率与剩碳量的影响,工艺目标是获得较佳金属化率与剩碳量的球团,可为后续熔分试验提供原料。熔分试验重点考察熔分温度、熔分时间对铁、钒、钛回收率的影响,目标是获得较好的渣铁分离效果,获得铁、钒、钛回收率较高的技术指标。在此基础上,进行中试试验验证。

前期圆盘造球探索试验表明适宜的粘结剂用量为:膨润土与有机粘结剂分别占钒钛海砂铁精粉质量的3%和1%,此时所得含碳湿球团与干球团落下强度均超过8次,可满足转底炉直接还原的要求,同时因转底炉传热及处理量的交互关系,所以布料厚度定为3层(54 mm)球团。

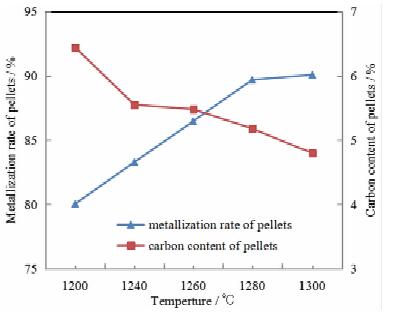

2.1 还原温度试验还原温度对于含碳球团直接还原指标影响较大,因此首先进行了含碳球团焙烧温度作用影响的试验。选择碳氧比为1.3(兰炭用量为海砂精矿质量的27%),考察高温区温度对球团金属化率与剩碳的影响。焙烧时间为25 min,高温区温度分别为1 200 ℃、1 240 ℃、1 260 ℃、1 280 ℃与1 300 ℃。试验结果见图 2。

|

| 图 2 温度对球团指标的影响 Fig.2 Influence of temperature on the index of pellet |

结果表明,随着高温区还原温度的升高,球团金属化率呈上升趋势,从1 200 ℃时的80.05%升高到1 300%的90.07%,同时由于还原消耗和烧损的加大,球团中的碳含量整体呈现下降的趋势。高温区还原温度在1 260 ℃以上时,金属化率可达到86.47%,得到较好的还原指标。兼顾金属化率和剩碳指标,选取高温区温度为1 260 ℃进行下一步试验。

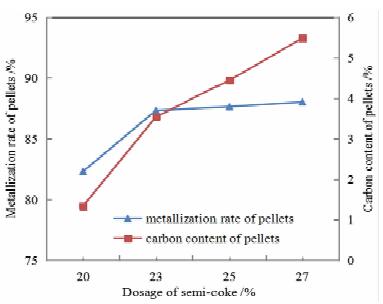

2.2 兰炭用量试验固定为焙烧时间25 min,高温区还原温度为1 260 ℃,兰炭用量分别为钒钛铁精矿质量的20%、23%、25%与27%进行焙烧试验,兰炭用量对金属化率与剩碳量的影响结果见图 3。

|

| 图 3 兰炭用量对还原指标的影响 Fig.3 Influence of dosage of semi-coke on the index of reduction |

由图 3可知,随着兰炭用量的增加,球团金属化率与剩碳量均呈上升趋势,兰炭用量从20%增加到23%时,球团金属化率从82.31%提高到87.33%,之后随着兰炭用量增加,球团金属化率变化不大。由于中试转底炉的烧损会进一步加大,为防止球团发生二次氧化,选择兰炭用量25%,此时球团金属化率87.64%,剩碳4.44%。

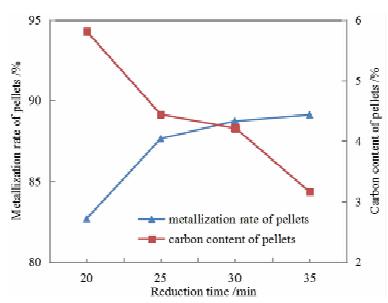

2.3 还原时间试验固定兰炭用量25%,高温区还原温度为1 260 ℃,焙烧分别时间为20 min、25 min、30 min和35 min,试验结果见图 4。

|

| 图 4 还原时间对还原指标的影响 Fig.4 Influence of reduction time on the index of reduction |

图 4结果表明,随着还原时间的延长,球团金属化率呈先快速增加后上升缓慢的趋势,球团剩碳呈下降趋势,从20 min时的5.81%下降到35 min时的3.16%。为保证球团碳含量大于4%,选择还原时间为30 min,此时球团金属化率88.73%,剩碳4.21%。

2.4 熔分所需金属化球团制备通过上述试验确定了较佳的配料与还原条件,钒钛海砂精矿(m):兰炭(m):膨润土(m):有机粘结剂(m)=100:25:3:1;高温区还原温度1 260 ℃,还原时间30 min。按照上述配料与还原条件进行了重复试验,制备出下步熔分试验所需的金属化球团。图 5为钒钛海砂精矿含碳球团平铺在耐火材料盘上焙烧前与焙烧后的形貌,可知焙烧后的球团有体积缩小的现象,同时没有发生粘结熔化的情况,这有利于转底炉出料和下步熔分试验,重复试验得出球团的金属化率与剩碳分别稳定在88%~89%和4%~5%的区间。

|

| 图 5 球团焙烧前(左图)与焙烧后(右图)形貌 Fig.5 Appearance of pellets before (left) and after (right) roasting |

2.5 熔分温度试验

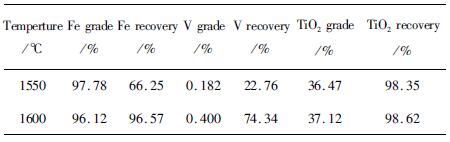

将金属化球团从还原炉中取出,迅速装入刚玉坩埚中,将坩埚快速放入模拟工业电炉的高温炉中,高温炉温度分别为1 550 ℃和1 600 ℃,熔分时间60 min,考察渣铁分离效果及铁、钒、钛的回收率。表 4列出了不同熔分温度条件下,熔分铁块中铁、钒、钛三种元素的品位及回收率情况。

| 表 4 熔分温度对铁、钒回收率的影响 Table 4 Influence of melting temperature on the recovery of iron and vanadium |

|

从表 4中可知,熔分温度从1 550 ℃升高到1 600 ℃,铁回收率从66.25%升高到96.57%,钒的回收率从22.76%升高到74.34%,说明熔分温度对铁和钒回收率影响较大,熔分炉渣中钛的品位变化不大。主要的原因是钒钛矿熔分渣含钛较高,比较黏稠,温度低不利于渣铁分类,试验中发现熔分温度1 550 ℃时,渣中仍夹杂着很多细小的铁珠,降低了铁和钒的回收率,当温度升高到1 600 ℃时,熔渣黏度变低,渣铁分类良好,同时有利于钒还原进入铁水,因此铁与钒回收率大幅增加。受试验条件限制,研究用试验电炉工作的最高温度1 600 ℃,为进一步提高铁、钒、钛的回收率,进行了熔分时间试验。

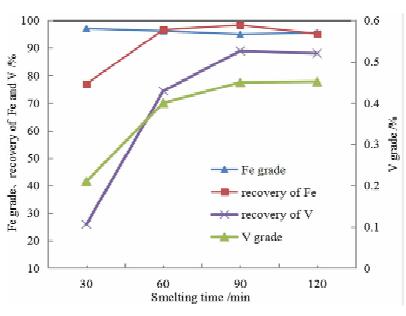

2.6 熔分时间试验取3.5节中的金属化球团进行熔分时间试验,固定熔分温度1 600 ℃,熔分时间分别为30 min、60 min、90 min和120 min。由于熔分时间对钛的影响不大,只要实现了渣铁分离,钛绝大多数都会进入炉渣,因此重点考察了铁和钒的熔分效果,结果见图 6。

|

| 图 6 熔分时间对铁和钒的影响 Fig.6 Influence of smelting time on Fe and V |

从图 6结果可知,随着熔分时间的增加,铁回收率、钒回收率、钒品位总体呈快速上升然后平缓的趋势,铁品位变化不大。当熔分时间为90 min时,熔分铁块的铁品位、铁回收率、钒品位和钒回收率分别为94.96%、98.30%、0.45%和87.90%,继续延长熔分时间,指标变化不大,因此最佳的熔分时间为90 min。

2.7 转底炉中试试验上述小型基础试验得到的最佳配料条件为:m(海砂精矿):m(兰炭):m(膨润土):m(有机粘结剂)=100:25:3:1;最佳的模拟转底炉还原焙烧条件为,3层(54 mm)含碳球团,还原温度1 260 ℃,还原时间30 min,可以得到球团的金属化率与剩碳分别稳定在88%~89%和4%~5%的区间。该球团在熔分温度1 600 ℃,熔分时间90 min的条件下,可以获得较好的铁、钒、钛回收指标。

按照小型基础试验得出的配料和焙烧条件:在中径8 m、布料宽度2 m的转底炉进行了150 t钒钛海砂精矿中试验证试验,所得球团平均金属化率88.63%,球团中剩碳4.81%。将金属化球团热装入300 kVA的直流电炉进行冶炼,得到含钒铁水和含钛炉渣,铁水中铁品位96.25%,钒品位0.443%,铁与钒回收率分别为99.64%和88.96%,炉渣中TiO2品位38.86%,钛的回收率为98.95%,优于小型基础试验的结果,可能的原因是直流电炉的冶炼温度在1 650 ℃~1 700 ℃,温度升高对于铁和钒的回收都是有利的。

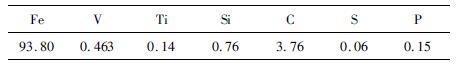

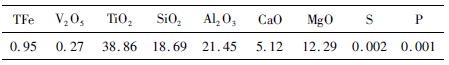

表 5和表 6分别列出了中试含钒铁块与炉渣的化学多元素分析。表 5中含钒铁块的磷含量0.15%,主要的原因是海砂精矿原矿的磷含量较高(原矿磷含量0.12%),在转底炉直接还原与电炉熔分中富集到铁块中所致,后续在含钒铁水提钒炼钢过程中需要脱磷。表 6中含钛炉渣中TiO2品位38.86%,高于含钛高炉渣(TiO2品位小于30%),但低于生产硫酸法钛白所用的钛精矿品位(TiO2≥45%),其综合利用尚需研究。

| 表 5 含钒铁块的化学多元素分析 Table 5 Multi-elements analysis results of iron containing V |

|

| 表 6 炉渣的化学多元素分析 Table 6 Multi-elements analysis results of the slag |

|

3 结论

(1) 针对印尼钒钛海砂精矿,采用转底炉直接还原-电炉熔分工艺,先后进行了小型基础试验研究与工业性中试研究。结果表明,可以有效实现铁、钒、钛的富集回收。

(2) 小型基础试验得到的最佳条件为:m(海砂精矿):m(兰炭):m(膨润土):m(有机粘结剂)=100:25:3:1,3层(54 mm)含碳球团,还原温度1 260 ℃,还原时间30 min,可以得到球团的金属化率与剩碳分别稳定在88%~89%和4%~5%的区间。该球团在熔分温度1 600 ℃,熔分时间90 min的条件下,可以获得较好的铁、钒、钛回收指标。

(3) 中试海砂矿球团平均金属化率88.63%,电炉进行冶炼获得含钒铁水中铁品位96.25%,钒品位0.443%,铁与钒回收率分别为99.64%和88.96%,炉渣中TiO2品位38.86%,钛的回收率为98.95%。

| [1] |

徐礼兵, 周明顺, 刘杰, 等. 新西兰海砂矿烧结性能研究[J]. 矿冶工程, 2015, 38(4): 91-94. |

| [2] |

张亚鹏, 张建良, 王振阳, 等. 细磨海砂矿烧结特性及其对烧结矿质量影响机理[J]. 工程科学学报, 2016, 38(4): 468-475. |

| [3] |

王振阳.海砂矿钛铁资源分级利用研究[D].北京: 北京科技大学, 2018.

|

| [4] |

孟聪, 李丽匣, 申帅平, 等. 某钛铁矿分级磁选分级浮选试验研究[J]. 矿产保护与利用, 2017(1): 59-63. |

| [5] |

李林. 攀枝花低品位钒钛磁铁矿综合回收铁、钛试验研究[J]. 矿产保护与利用, 2015(2): 27-32. |

| [6] |

朱建秋. 钒钛矿大高炉开炉顺利达产实践[J]. 河北冶金, 2017, 261(9): 52-56. |

| [7] |

高强健, 魏国, 刘常升, 等. 二元碱度对印尼钒钛矿烧结过程及烧结矿质量的影响[J]. 东北大学学报(自然科学版), 2016, 37(12): 1726-1730. |

| [8] |

彭英健, 吕超. 钒钛磁铁矿综合利用现状及进展[J]. 矿业研究与开发, 2019, 39(5): 130-135. |

| [9] |

李志强, 张洋. 新西兰钒钛海砂磁铁矿冶炼工艺分析[J]. 现代冶金, 2017, 45(4): 31-33. |

| [10] |

NIGEL T·EVANS, 陈夏尔. 新西兰钢铁公司的SL/RN法的发展[J]. 钢铁钒钛, 1983(1): 97-103. |

| [11] |

刘依然, 张建良, 王振阳, 等. 海砂矿的深度还原研究[J]. 金属矿山, 2015, 44(5): 72-76. |

| [12] |

刘依然, 张建良, 王振阳, 等. 海砂矿深度还原--磁选分离实验研究[J]. 工程科学学报, 2016, 38(2): 181-186. |

| [13] |

曹志成.铜渣转底炉直接还原回收铁锌工艺及机理研究[D].北京: 北京科技大学, 2019.

|

| [14] |

秦洁. 含碳球团转底炉直接还原的关键技术[J]. 钢铁研究, 2012, 40(5): 55-59. |

| [15] |

刘功国, 秦洁, 何绍刚. 钒钛磁铁矿金属化球团生产工艺参数试验研究[J]. 矿冶, 2015, 24(5): 41-44. |

2020

2020