| 拜尔法处理广西不同地区铝土矿适用性研究 |

广西铝土矿资源较为丰富,已经查明的大、中型矿床有17处,累计查明资源储量6.8×108 t[1],主要有堆积型、沉积型以及红土型三种类型。其中主要以堆积型一水铝土矿为主,高度集中在桂西的平果、田东、田阳、德保、靖西以及桂西南的崇左、扶绥等地。红土型三水铝土矿呈倒三角形主要集中分布在桂中地区的贵港-宾阳-横县区,虽然资源潜力大,但目前尚未得到开发利用[2]。

目前世界氧化铝生产绝大部分采用拜尔法,少数采用烧结法、联合法及其他的方法[3-4]。拜尔法溶出工艺相对其他方法来说,具有工艺技术成熟、耗能低、生产成本低、产品质量好等优点[5]。拜尔法处理铝土矿的关键是铝土矿的溶出[6],对广西4个地区的铝土矿进行拜尔法试验研究,以考察其溶出性能。本文是根据这几个铝土矿矿床普查勘探期间所获得的实验室选冶试验数据撰写而成。

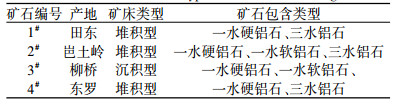

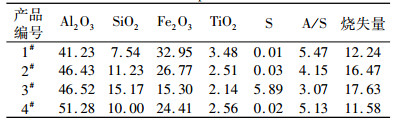

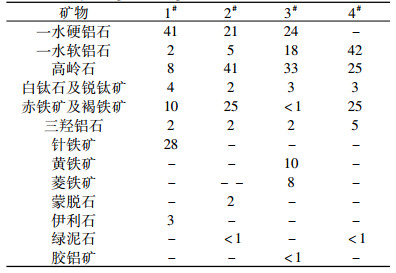

1 原料试验用铝土矿矿石原料采自广西不同勘探地区,其矿石类型见表 1,主要化学成分分析结果见表 2,矿石的矿物组成见表 3。

| 表 1 广西铝土矿矿石类型 Table 1 The different types of bauxite in Guangxi |

|

| 表 2 矿石化学成分分析 /% Table 2 Chemical compositions of bauxite ores |

|

| 表 3 试样的矿物组成 /% Table 3 Physical phase compositions of the different bauxite ores |

|

从表 1可以看出,柳桥地区的3#矿石为沉积型铝土矿,而其余产地为堆积型铝土矿;从矿石类型来看,这4个矿石主要为一水硬铝石,2#和3#矿石还含有一水软铝石,而1#、2#和4#矿石还含有三水铝石。

由表 2可以看出,这4个铝土矿矿石主要成分均为Al2O3和Fe2O3,且Fe2O3含量均大于15%,属于高铁型铝土矿矿石[7];3#矿石的铝硅比最低,为3.07,1#矿石的铝硅比最高,也仅达到5.47,这4个铝土矿均属于低铝硅比矿石;此外,3#矿石元素S品位高,达到5.89%,因此3#铝土矿矿石又属于高硫型铝矿石。

由表 1~表 3可知:1#矿石主要矿物为水铝石(即一水硬铝石)、针铁矿、次量矿物为赤铁矿及褐铁矿、高岭石,少量矿物为伊利石、锐钛矿。其中水铝石呈他形粒状,粒度在0.004~0.42 mm间,以0.01~0.05 mm间者较多。针铁矿多呈半自形柱粒状、他形粒状,少量呈不规则的拉长砂屑状,粒度在0.01~0.68 mm间。

2#矿石主要矿物是一水硬铝石,还有一些一水软铝石和三羟铝石,矿石中含有较多的高岭石、赤铁矿及褐铁矿;其中一水硬铝石多呈他形粒,少量呈半自形板状,粒度在0.004~0.56 mm间,以0.004~0.03 mm间者较多,其次在0.03~0.06 mm间。一水软铝石呈显微粒状或隐晶质尘状,粒度多 < 0.01 mm。高岭石呈隐晶质尘状或显微鳞片状。赤铁矿及褐铁矿呈显微粒状或隐晶质状,工艺矿物学粒度在0.001~1.68 mm间,一般在0.01~0.06 mm间。

3#矿石主要矿物为高岭石、一水软铝石、一水硬铝石,其次为菱铁矿和黄铁矿,还有少量白钛石及锐钛矿、方解石。其中一水软铝石呈显微粒状,粒度多在0.004~0.01 mm间;一水硬铝石呈他形粒状,粒度在0.004~0.30 mm间,以0.01~0.03 mm间者较多,其次在0.03~0.06 mm间。硫主要以黄铁矿的形式出现,黄铁矿大部分呈不完整的五角十二体状,少部分呈不完整的立方体状、不规则他形粒状,工艺矿物学粒度在0.004~1.1 mm间,一般在0.01~0.1 mm间。

4#矿石主要矿物为一水硬铝石,其次为赤铁矿和高岭石。其中一水硬铝石多呈他形粒,少量呈半自形板状,粒度在0.004~0.30 mm间,以0.01~0.03 mm间者较多,其次在0.03~0.06 mm间。高岭石呈隐晶质尘状或显微鳞片状。赤铁矿及褐铁矿呈显微粒状或隐晶质状,工艺矿物学粒度在0.004~0.60 mm间,一般在0.02~0.2 mm间。还有少量三羟铝石、白钛石及锐钛矿、褐铁矿。

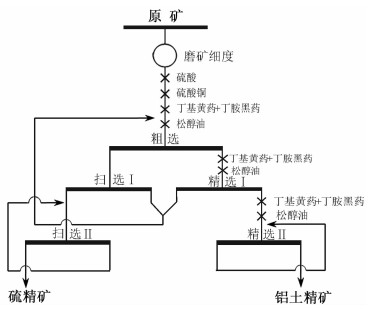

2 试验部分由矿石性质可知,此4个矿石均属于低铝硅比一水硬铝石型铝土矿,因其中氧化铝水合物的化学活性不同,其溶出性能差别很大,而一水硬铝石型铝土矿的结构特点决定了必须采用高温高压的溶出技术,溶出条件相对苛刻[8],因此,这4个铝土矿石采用拜尔法溶出工艺流程处理。然而,3#铝土矿试样含有较高的有害S元素,不仅影响氧化铝的溶出率,还使钢材受到明显的腐蚀,易于损坏容器[9],在拜尔法溶出前须进行脱硫预处理。目前,工业采用的主要方法是浮选脱硫[10]。所以,3#铝土矿采用浮选脱硫—拜尔法溶出工艺流程,而1#、2#、4#铝土矿则直接采用拜尔法溶出工艺流程。

2.1 浮选试验使用单槽浮选机对3#矿石试样进行浮选脱硫预处理,浮选过程中考察不同的矿浆pH、矿石粒度、浮选捕收剂用量对浮选后矿石中硫含量和氧化铝的回收率的影响,浮选流程如图 1所示。

|

| 图 1 3#矿石浮选流程 Fig.1 Flotation flowsheet of 3#ore |

2.2 溶出试验

铝土矿的溶出在GSHA系列磁力搅拌高压釜中进行,最高温度可达到300 ℃,最高压力达到100个大气压。为了考察4个铝土矿的溶出性能,分别单独进行了溶出温度、溶出时间、配料分子比、石灰加入量、循环苛性碱浓度等条件试验,溶出条件见表 4。

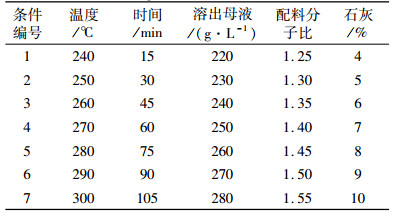

| 表 4 铝土矿溶出条件 Table 4 The digestion conditions for bauxite ores |

|

配制试验用循环母液,按照配料分子比、母液苛性碱浓度以及理论溶出率计算出相应的矿样量。在设定温度下反应到达时间后冷却反应釜体,真空过滤、沸水洗涤,将滤渣烘干称量,测定化学组分,最后计算出氧化铝溶出率。

在本试验中,实际溶出率按赤泥计算,溶出率是根据渣(赤泥)的质量和渣(赤泥)中氧化铝的质量百分含量来进行计算:

| $ {\eta _渣} = \left( {1-\frac{{{W_渣} \times {A_渣}}}{{{W_矿} \times {A_矿}}}} \right) \times 100\% $ | (1) |

式中:W渣—赤泥的质量;A渣—赤泥中Al2O3的质量百分含量。

相对溶出率的计算是按渣(赤泥)计算的溶出率与理论溶出率来计算:

| $ {\eta _相} = \frac{{{\eta _渣}}}{{{\eta _理}}} \times 100\% $ | (2) |

式中:η理为矿石的理论溶出率,计算公式如下:

| $ {\eta _理} = \left[{100\% \times {{\left( {\frac{A}{S}} \right)}_矿}-1} \right]/{\left( {\frac{A}{S}} \right)_矿} $ | (3) |

赤泥沉降性能试验是在溶出试验的基础上进行。絮凝剂选择了目前氧化铝工业生产中常用的3号絮凝剂——聚丙烯酰胺。絮凝剂的配制方法:2 g絮凝剂加入到2 g/L的碱液中,在温度40~50 ℃下搅拌溶解,配成质量浓度为1‰的溶液备用。

沉降试验操作步骤:将铝土矿在最终条件下溶出的溶出液体移至烧杯中,在搅拌的同时加入一定量的热水将溶出浆液稀释到设定的浓度(Al2O3 160 g/L左右),混合均匀后移入沉降管中。待沉降槽温度到达预设温度95 ℃后,将一定体积的絮凝剂加入到沉降管中,上下均匀搅动5次,混匀并开始计时,每隔一定时间记录清液层的高度,并计算60 min的底流压缩液固比(L/S)。

3 结果分析与讨论 3.1 浮选试验结果3#矿石最终选定最优粗选浮选药剂制度为:硫酸用量3 000 g/t,硫酸铜300 g/t,丁基黄药和丁铵黑药组合药剂用量70+35 g/t;精选药剂制度:丁基黄药和丁铵黑药组合药剂用量35+17.5 g/t,整个浮选过程松醇油添加量视矿浆泡沫情况而定。

浮选所得的硫精矿产品硫品位32.16%、回收率78.18%,可以综合回收。浮选尾矿即为铝土矿精矿,是后续拜尔法工艺的溶出入料,所得的Al2O3品位52.77%,回收率89.20%,其化学多项分析结果见表 5。

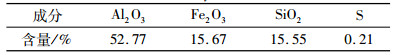

| 表 5 铝土矿精矿化学多项分析 Table 5 Chemical analysis of the concentrate |

|

由此可见,浮选脱硫流程是有效的预处理流程,可以显著降低有害元素S含量,还使Al2O3得以富集。

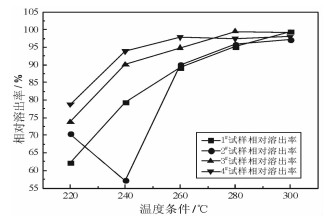

3.2 溶出试验结果 3.2.1 溶出温度温度是影响拜尔法溶出过程的最主要因素,温度不仅影响到Al2O3的溶出速度、苛性比的选择,还影响母液的循环效率。试验结果见图 2。

|

| 图 2 溶出温度试验结果 Fig.2 The results of different temperature digestion tests |

从图 2可以看出,温度对铝土矿的溶出性能影响明显,随着温度的升高,氧化铝的溶出率增加。当温度达到260 ℃后,3#和4#氧化铝的相对溶出率趋于平缓,而1#和2#则到280 ℃时相对溶出率才达到95%以上。因此,分别选定1#、2#、3#和4#矿石的溶出温度为280、280、260和260 ℃。

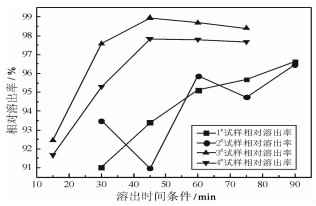

3.2.2 溶出时间在铝土矿的溶出过程中,溶出时间和溶出温度总是紧密相连的,根据能耗和成本选择合适的时间是必要的。试验结果见图 3。

|

| 图 3 溶出时间试验结果 Fig.3 The different time test results of digestion |

从图 3可以看出,2#矿石相对溶出率出现曲折波动,这可能与2#矿石所含高岭石含量有关,有资料指出,以高岭石形态存在的含硅矿物化学活性强,在较低温度下可与碱溶液反应,反应速度又与游离碱有关,因此在低温或者溶出时间不足时可能会出现不稳定情况。但从整体溶出趋势来看,这4个矿石在足够的溶出时间下,氧化铝的相对溶出率均可得到较为理想的溶出率。最终选定1#、2#、3#和4#矿石的溶出时间为60、60、45和45 min。

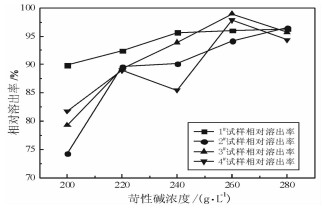

3.2.3 循环苛性碱浓度在工业生产上,溶出铝土矿是用高苛性分子比的铝酸钠循环液进行的。增加苛性碱浓度不仅可以加速溶出,还可以提高循环效率,减少物料流量和高压釜的容积。但是,碱浓度高达某一数值后,会给矿浆输送、赤泥分离、洗涤和蒸发等作业带来困难。因此,选择合理的苛性碱浓度是非常重要的。试验结果见图 4。

|

| 图 4 循环苛性碱浓度试验结果 Fig.4 The different alkali-consistency test results of digestion |

从图 4可知,在合适的苛性碱浓度下,可以得到理想的相对溶出率,继续增大苛性碱浓度时,相对溶出率有所下降。考虑过高的苛性碱浓度还会对后续赤泥分离等作业的影响,最终选定的1#、2#、3#和4#苛性碱浓度为240、280、260和260 g/L。

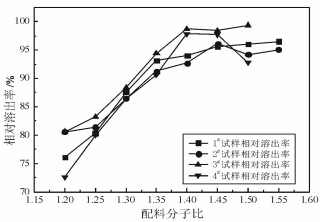

3.2.4 配料分子比根据配料公式可知,配料分子比与循环母液浓度有关。通常,为了保持较高的循环效率,在保证矿石充分溶出的情况下,尽可能采取较低的配料分子比。试验结果见图 5。

|

| 图 5 配料分子比试验结果 Fig.5 The different molecucar proportion test results |

从图 5可知,4个铝土矿的溶出性能都很好,配料分子比在1.4~1.45时,其相对溶出率均已达到94%以上。由此可见,这4个铝土矿在保证高溶出率时可以选择较小的配料分子比。根据试验结果,配料分子比分别选定为1.45、1.45、1.4和1.4。

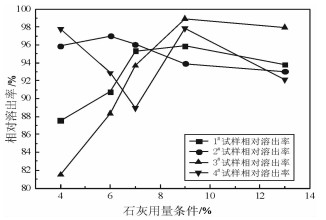

3.2.5 石灰加入量在采用拜尔法溶出时,考虑铁含量过高会造成赤泥分离洗涤的困难以及碱耗增大[11],溶出过程须考虑添加石灰降低铁矿物的不利影响。通常使用的石灰用量在4%~13%,石灰用量试验结果见图 6。

|

| 图 6 石灰用量试验结果 Fig.6 The test results of different lime dosage |

从图 6可以看出,铝土矿对石灰的需求量不一样,1#和3#矿石当石灰添加量较小时,石灰不足以消除钛矿物对氧化铝的溶出危害;而2#和4#矿石在过大的石灰添加量时、剩余的石灰会与溶液中氧化铝发生脱硅反应,造成氧化铝损失。所以根据试验结果,分别选择石灰添加量为干矿量的7%、6%、9%和4%。

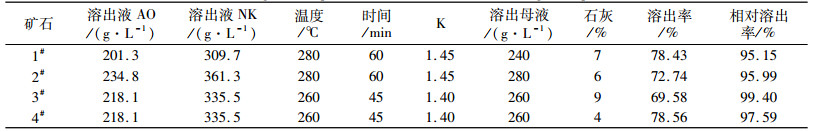

综合上述溶出试验选定的最佳条件,进行最终的验证条件试验,所得的每个矿石的最佳溶出条件和结果如表 6所示。

| 表 6 最佳溶出条件及溶出结果 Table 6 Digestion experimention result under different digestion process |

|

从最终的验证试验结果来看:就溶出率而言,在选定的溶出条件下所得的最好溶出率为1#和4#铝土矿,分别是78.43%和78.56%;而就相对溶出率而言,最好相对溶出率为3#铝土矿99.40%,但其余3个铝土矿的相对溶出率亦达到95%以上,这与矿石各自的SiO2含量有关。试验也证明了这4个铝矿石的溶出性能良好,采用拜尔法溶出工艺是可行的。

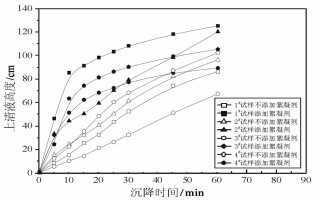

3.3 赤泥沉降试验结果赤泥沉降试验是在不添加絮凝剂和添加絮凝剂两种条件进行,添加的絮凝剂为聚丙烯酰胺,用量85 g/t,沉降试验结果见图 7。

|

| 图 7 赤泥沉降试验结果 Fig.7 The test results of red mud settling performance |

从图 7可以看出,添加絮凝剂对2#矿石的赤泥沉降影响较小,这可能与2#矿石的溶出条件有关;但从整体来看,这4个矿石在不加絮凝剂时均比添加絮凝剂时赤泥沉降性能差。在添加絮凝剂时,赤泥沉降1 h后的底流液固比为2.5~3.05左右,说明在絮凝剂作用下,4个铝矿石产生的赤泥均能较快凝聚成团,沉降速度较快,具有良好的沉降性能。

4 结论(1) 4个地区的铝土矿的矿床类型、矿石包含类型、矿物组成有所差别,但均属于低铝硅比一水硬铝石型铝土矿。可采用拜尔法溶出工艺进行氧化铝的溶出,其溶出条件为:溶出温度为260~280 ℃、溶出时间为45~60 min、配料分子比为1.40~1.45、石灰加入量为4%~9%、循环苛性碱浓度为240~280 g/L。而对于含硫量高的3#矿石则可预先通过浮选综合回收硫之后再进行氧化铝的溶出,浮选流程可有效脱硫,同时使Al2O3获得富集。

(2) 从拜尔法处理结果可以看出,这4个铝土矿的最终溶出性能较好,相对溶出率最终都达到95%以上,说明拜尔法处理这4个铝土矿是可行的。

(3) 从赤泥沉降试验结果可以看出,在聚丙烯酰胺絮凝剂作用下,4个铝土矿的赤泥沉降速度快,均具有良好的沉降性能。

| [1] |

王瑞湖, 李梅, 蒙永坚. 广西堆积型铝土矿成矿特征与资源潜力预测[J]. 地质通报, 2010, 29(10): 1526-1532. DOI:10.3969/j.issn.1671-2552.2010.10.016 |

| [2] |

李水如, 魏俊浩, 林建辉. 广西铝土矿地质特征及勘查开发的思考[J]. 中国矿业, 2007, 16(11): 75-78. DOI:10.3969/j.issn.1004-4051.2007.11.024 |

| [3] |

刘桂华, 张明, 肖伟, 等. 高铁一水硬铝石型铝土矿的低钙比烧结[J]. 中国有色金属学报, 2008, 18(10): 1903-1908. DOI:10.3321/j.issn:1004-0609.2008.10.024 |

| [4] |

李辉, 董海刚, 肖春梅, 等. 高铁铝土矿的工艺矿物学及铝铁分离技术[J]. 中南大学学报(自然科学版), 2006, 37(2): 235-240. |

| [5] |

张永康, 胡四春, 张耀, 等. 广西高铁铝土矿拜尔法溶出试验研究[J]. 矿产保护与利用, 2013(4): 37-41. |

| [6] |

马科友, 李晓乐, 王红伟. 铝硅比对中低品位铝土矿拜尔法溶出技术经济指标的影响[J]. 有色金属(冶炼部分), 2016(6): 47-49. |

| [7] |

姚公一, 王志光, 张录星, 等. 铝土矿、冶镁菱镁矿地质勘查规范: DZ/T 0202-2002[S]. 北京: 地质出版社, 2003: 21.

|

| [8] |

郭晋梅, 卜天梅, 尹成. 一水硬铝石强化拜尔法溶出工艺研究[J]. 有色金属(选矿部分), 2004(5): 21-24. |

| [9] |

杨重愚. 氧化铝生产工艺学[M]. 北京: 冶金工业出版社, 1993, 63-65.

|

| [10] |

张永康, 任少峰, 刘金海, 等. 贵州某低品位高硫铝土矿拜尔法溶出试验研究[J]. 矿产保护与利用, 2015(6): 35-39. |

| [11] |

胡四春, 王海波, 赵恒勤, 等. 常压溶出低铝硅比高铁铝土矿试验研究[J]. 矿产保护与利用, 2011(5): 60-63. |

2018

2018