| 铝电解槽废耐火材料的危害与处理方法的研究现状 |

铝是仅次于钢铁的第二大金属,中国是世界第一产铝大国。2018年,中国的电解铝总产量为3 580万t,占世界的55%以上。目前,氧化铝熔盐电解法是生产金属铝的唯一方法。在金属铝的生产过程中,生产金属铝的主要设备—铝电解槽的寿命一般为5~6年,电解槽停产大修后会产生大量的废内衬。铝电解槽废内衬主要由废耐火材料和废阴极炭块组成。废阴极炭块包括铝电解槽的阴极炭块和侧部炭块,主要由炭65%~75%,氟化物电解质(主要为Na3AlF6和NaF)15%~25%和金属钠5%~10%组成,此外,还含有0.1%~0.2%的氰化物、少量金属铝、金属氧化物和碳化物,产生量在10~20 kg/t-Al;废耐火材料包括被渗透的底部防渗料和侧部与底部的保温材料,主要由霞石或钠长石与电解质组分(主要为Na3AlF6和NaF)组成,此外还含有少量的金属铝、硅、铁或由其组成的合金以及其他氧化物,还可能含有少量未被腐蚀的耐火材料,产生量也在10~20 kg/t-Al。

由于铝电解槽废内衬含有大量的可溶氟化物和剧毒的氰化物,因此被归为危险固体废弃物。发达国家的铝电解工业发展比较早,对环保的要求比较严格,因此西方发达国家早在二十世纪四五十年代已开展铝电解槽废内衬的回收处理研究,其开发与应用的铝电解槽废内衬处理技术分为处理技术和回收利用技术两大类。处理技术主要是使废内衬材料被无害化填埋或被其它工业所利用,一般不区分废阴极炭块和废耐火材料,两者一起处理,而回收利用技术主要是针对废阴极炭块而言,主要是回收废阴极炭块中的氟化物和炭,使其重新用于原铝生产工业。在这些研究中,由于废阴极炭块含有较高的氟化物和氰化物,毒性较大且废阴极炭块中有价组分较高,具有较大的回收利用价值,因此废阴极炭块的回收利用研究较多,已开发多种回收处理工艺[1-5]。而废耐火材料基本不含氰化物,毒性相对较低,且回收利用价值不高,研究相对较少。

本文对铝电解槽废耐火材料的组成与危害进行了分析,对国内外铝电解槽废耐火材料的处理与回收利用方法的研究现状进行综述,对各种方法存在的问题进行了探讨。

1 铝电解槽废耐火材料的组成与危害 1.1 铝电解废耐火材料的组成目前,现代大型铝电解槽一般都在炭阴极下部铺设一层18~20 cm厚度的干式防渗料,防止电解质、碱金属和铝的进一步渗透,延长电解槽寿命。干式防渗料的防渗机理是与渗透的电解质反应形成一层不可渗透的致密的固态或玻璃体层,阻止电解质、金属钠和铝液进一步向下渗透,起到耐火、防渗、抗电解质污染和保持电解槽热平衡的作用[6-8]。在防渗料下部铺设2~3层保温砖用于电解槽的保温。国内外所采用的干式防渗料和保温砖主要是含氧化铝和氧化硅的材料。在电解槽运行过程中,电解质、金属钠和铝液会通过炭阴极源源不断的向下渗透并与炭阴极下部的耐火材料发生反应,电解槽破损后,绝大部分的干式防渗料连同底部保温砖被渗透的电解质、金属钠和铝液腐蚀,形成一个整体,质量增重约50%。被腐蚀的废防渗料和底部保温材料构成了电解槽废耐火材料的主要部分,其质量占铝电解槽废耐火材料量的90%以上。

根据Schoning等人的研究[9],铝电解槽下部耐火材料的SiO2/Al2O3的不同,其与渗透电解质的反应生成的产物也不同,在低SiO2/Al2O3时,化学反应主要产物为霞石(NaAlSiO4)和冰晶石,在高SiO2/Al2O3时(SiO2>72%),主要产物为钠长石(NaAlSi3O8)和冰晶石,当耐火材料为纯的氧化铝时,其产物为β氧化铝(Na2O·11Al2O3)。此外,还可能存在着金属钠和金属铝对硅酸铝耐火材料的腐蚀生成铝硅酸钠和金属硅的反应。

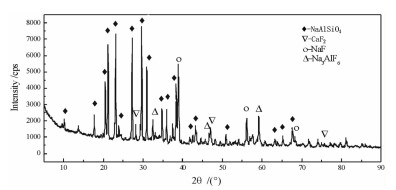

我国铝电解企业所采用的干式防渗料中,氧化硅含量一般在50%~60%,氧化铝含量30%~40%[10],反应后主要生成霞石[11]。对我国某企业的槽寿命为6年的铝电解槽底部废耐火材料进行分析,取不同部位的废耐火材料磨细混合均匀,物相分析结果如图 1所示,主要成分如表 1所示。

|

| 图 1 废耐火材料的X射线衍射物相分析 Fig.1 The XRD of spent refractory materials |

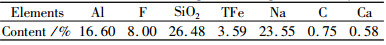

| 表 1 废耐火材料的平均成分 Table 1 The chemical composition of spent refractory |

|

由图 1和表 1可以看出,铝电解槽废耐火材料主要的成分为NaAlSiO4(霞石)、NaF、冰晶石和CaF2。

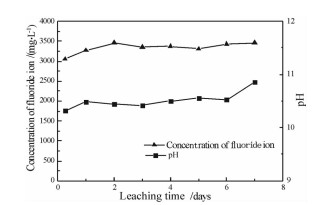

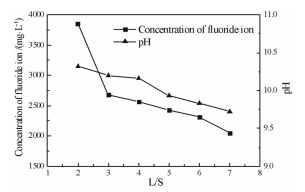

1.2 铝电解废耐火材料的危害根据相关研究,铝电解槽内衬中氟化物浓度最高出现在底部阴极炭块以下,也就是废防渗料中,紧靠阴极炭块的防渗料中氟化物含量高达20%以上[12]。铝电解槽废耐火材料中氟化物的平均含量在10%~20%,部分氟化物(如NaF和KF)是可溶于水的,此外,废耐火材料中还含有大量的碱性金属氧化物,其大部分以复杂化合物的形式存在,不溶于水,但少量的碱性金属氧化物仍会溶于水使水显碱性。图 2为废耐火材料被水常温(20 ℃)浸出,在液固比为2:1时,水中氟离子浓度和pH值随时间的变化曲线。图 3给出了常温下液固比对水中氟离子浓度和pH值的影响。

|

| 图 2 溶出时间对废耐火材料溶出液中氟离子浓度和pH值的影响 Fig.2 Effect of leaching time on the concentration of fluoride ion and pH when spent refractory materials is leached by water |

|

| 图 3 溶出液固比对废耐火材料溶出液中氟离子浓度和pH值的影响 Fig.3 Effect of leaching liquid-solid ratio on the concentration of fluoride ion and pH when spent refractory is leached by water |

由图 2和图 3可以看出,废耐火材料溶于水后,在液固比较低的情况下,水中的氟离子浓度在2 000 mg/L以上,而pH值在9.5以上,随着水量的增大,氟离子浓度和pH值会降低,但水中的氟离子含量仍然远远高于工业废水排放的国家标准(氟离子含量低于10 mg/L),而且溶出液呈碱性。此外,尽管在废阴极炭块中存在浓度较高的氰化物,但在废耐火材料的溶出液中没有检测出氰化物的存在,这表明废耐火材料中氰化物的含量很低。因此,废耐火材料的主要危害来自于其所含有的氟化物组分,如果直接采用填埋或长期堆积的方式处理铝电解槽废耐火材料,这无疑会导致氟盐污染地下水和地表水,对环境造成危害,必须要进行处理。

2 铝电解槽废耐火材料处理方法对于铝电解槽废耐火材料来说,其回收处理技术同样分为处理技术和回收利用技术两大类,但由于其回收困难,经济价值低,因此研究的方法主要以无害化处理方法为主,且多与铝电解槽废阴极炭块一起处理。

2.1 铝电解槽废耐火材料的无害化处理方法(1) 钢铁工业的造渣剂

含有大量氟、铝和钠化合物的铝电解槽废内衬,包括废阴极炭块和耐火材料,可部分替代萤石,作为钢铁冶炼过程中的造渣剂,能够得到流动性很好的熔渣[13],但由于其含有大量的杂质,其并不能完全取代萤石,只能部分取代萤石,因此在钢铁工业中添加量很少,难以处理大量的电解槽废内衬。

(2) 做为水泥添加剂

硅酸盐水泥是以硅酸钙为主要成分的一类水泥,用量很大,硅酸盐水泥的主要矿物组成有硅酸三钙、硅酸二钙、铝酸三钙、铁铝酸四钙,由主要含CaO、SiO2、Al2O3、Fe2O3的原料,按适当比例磨成细粉烧至部分熔融制得。而铝电解槽废耐火材料也是以硅酸盐为主,可作为添加剂添加到水泥原料中,且废耐火材料中的氟化物成分对提高烧结反应速率有利,可降低窑炉运行温度,烧结后,氟化物主要留在了水泥中[14]。根据相关报道,实验室添加部分铝电解槽废耐火材料制备的水泥熟料与标准工业产品性能相似[15]。但由于废耐火材料中含有较多的氧化钠,不适合用于制造低碱水泥,且添加量不宜过高。

(3) 石灰固化法

该方法的主要原理是铝电解槽废内衬与石灰石和抗烧结剂混合配料,然后进行高温煅烧,在煅烧过程中实现氰化物的分解,可溶于水的氟化物通过与氧化钙反应转化为不溶于水的CaF2(发生的反应如式1和式2所示),达到固化氟化物和氰化物解毒的目的,解毒后的渣作为普通废弃物填埋处理。

| $ 2{\rm{NaF}}\left( {\rm{s}} \right) + {\rm{CaO}}\left( {\rm{s}} \right) = {\rm{N}}{{\rm{a}}_2}{\rm{O}}\left( {\rm{s}} \right) + {\rm{Ca}}{{\rm{F}}_2}\left( {\rm{s}} \right) $ | (1) |

| $ 2{\rm{N}}{{\rm{a}}_3}{\rm{Al}}{{\rm{F}}_6}\left( {\rm{s}} \right) + 6{\rm{CaO}}\left( {\rm{s}} \right) = {\rm{A}}{{\rm{l}}_2}{{\rm{O}}_3}\left( {\rm{s}} \right) + 3{\rm{N}}{{\rm{a}}_2}{\rm{O}}\left( {\rm{s}} \right) + 6{\rm{Ca}}{{\rm{F}}_2}\left( {\rm{s}} \right) $ | (2) |

美国雷诺金属公司(Reynolds Metal Corporation)曾采用该工艺处理超过30万t废旧电解槽内衬材料[16],处理工厂的年处理能力达10.9万t废内衬,该处理工艺曾被美国政府认可,处理后的渣按普通固废处理,但后来发现由于氧化钙与氟化物反应过程中生成了大量的游离氧化钠,使处理后渣呈强碱性,而渣的高碱性会大幅提高渣中遗留氟化物(主要为氟化钙)的浸出率[17],后美国政府仍将处理后渣归为危险废弃物。

在上述方法的基础上,我国郑州轻金属研究院也开发了类似的铝电解废内衬无害化技术,该技术以石灰石为反应剂、粉煤灰为添加剂处理废内衬,充分利用粉煤灰中的Al2O3和SiO2,达到了以废治废的目的,降低了处理成本[18],但该方法同样存在渣碱性较强的问题。

这些处理方法将废阴极炭块与废耐火材料一起处理,没有实现废内衬中炭和有价组分的回收,处理成本较高,且处理后渣的高碱性难以解决。

2.2 铝电解槽废耐火材料回收再利用方法对于没有毒害组分的废耐火材料,由于废耐火材料的回收利用价值低,西方发达国家多进行填埋处理,所采用的回收方法多根据耐火材料的用途进行分类,然后破碎磨细筛分后将渗透到耐火材料中的金属、渣和其它杂质组分分离出来,分离后的材料再作为耐火材料原料利用[19]。在电解槽运行过程中,铝电解槽耐火材料中渗透有大量的氟化物电解质、金属钠和金属铝,这些渗透组分与耐火材料中的氧化铝和氧化硅反应,使耐火材料化学成分与物相组成发生了很大的变化[20],形成主要物相为霞石或钠长石的非均质、复杂致密结晶体。除未被渗透的少量耐火材料外,废耐火材料中渗透物质已与原料完全熔融结合在一起,不可能通过常规的筛分分离。

近年来,铝行业的研究人员也开发了一些废耐火材料的回收再生技术,但废耐火材料中有价组分的回收多与废阴极炭块一起进行,主要回收废内衬中的氟化物电解质。

(1) 低碱浸出石灰处理工艺(LCL & L工艺)

该方法由力拓集团(Rio Tinto Group)在上世纪90年代发明,于2003年开始采用该工艺处理废阴极内衬,于2008年建立了年处理8万t铝电解槽废内衬的处理厂。该工艺包括干法和湿法两个过程,废阴极内衬被磨细至300 μm以下,首先用水浸出可溶于水的氟化盐和大部分的氰化物,然后进行低碱浸出,浸出剩余的氟化物和氰化物。浸出后,向含碳浸出渣中添加Ca(OH)2使渣中的氟化物转化为不可溶的CaF2,废耐火材料与废阴极炭块处理后转化为惰性含炭废渣(CBP渣)。水浸和低碱浸出溶液进行高温高压处理使氰化物分解,溶液经蒸馏浓缩,获得低碱溶液,同时氟化物以氟化钠形式沉淀出来。过滤获得的氟化钠重新溶于水后加入熟石灰反应生成CaF2和低碱溶液,低碱溶液一部分返回浸出工序,一部分经蒸发浓缩后成为高浓度碱液用于拜耳法氧化铝的生产。CBP渣可通过浮选实现炭与耐火材料组分的分离,获得含炭90%的富炭材料和含炭低于5%的主要含Al2O3和SiO2的材料,该材料用于制砖[21]。

该方法可实现废耐火材料与废阴极炭块的全组分回收再利用,但该方法存在以下几个的问题:(a)浸出过程可溶性氟化物的处理不彻底,需加入石灰进一步处理,处理后渣显碱性,需用大量的水将碱性降低;(b)整个工艺水用量巨大,蒸发能耗高;(c)浸出过程中,废内衬中的钠和铝溶于水或碱产生氢气,氮化铝溶于水产生氨气,碳化铝溶于水产生甲烷,三种气体均为可燃气体,存在一定危险性。

(2) 高温水解法

高温水解法反应温度一般高于1 200 ℃,基本原理是在高温条件下使铝电解槽废内衬颗粒中的氟化物、单质铝和钠与水蒸气反应,转化为HF气体和氢气,从而与固态的炭、氧化铝和氧化硅等物质分离,HF经水洗氢氧化钠中和后回收NaF,该废内衬也可反复进行高温水解,此时废内衬中的炭会全部与水蒸气反应,而水解后的渣为无炭渣[22]。该工艺能耗高,成本高,设备腐蚀严重。

(3) 真空铝热还原与蒸馏处理法

早在1956年,美国就提出了真空蒸馏处理废阴极炭块的专利[23],其基本原理是利用废阴极炭块中大部分氟化物和金属钠饱和蒸气压较高的特点,采用真空蒸馏的方法将大部分氟化物与全部的金属钠蒸馏出来与炭分离。

2015年,东北大学在该技术的基础上,发明了一种真空热还原蒸馏处理铝电解槽废耐火材料的方法[24]。该方法的基本原理是向粉碎后的铝电解槽废耐火材料加入还原剂(铝粉、硅粉或其它还原剂)和添加剂(主要成分为Al2O3和SiO2),进行高温真空还原和蒸馏,使废耐火材料中氧化钠还原成为金属钠,同时使废耐火材料中除CaF2以外的氟化物以气体形式蒸馏出来,金属钠和氟化物由于熔点的不同在不同的结晶部位结晶,从而使耐火材料组分、氟化物和钠实现分离。真空还原蒸馏过程中,废耐火材料中存在的少量单质硅和铝与加入的还原剂一起还原氧化钠,使废耐火材料中的钠元素含量由20%以上降低至0.50%以下,而90%以上的氟化物被蒸馏出来,蒸馏残渣除含少量CaF2和其它杂质外,90%为Al2O3和SiO2,可作为新的防渗料或耐火材料的原料使用。

添加剂也可以为CaO或石灰石,此时真空还原过程中,废耐火材料中的氟化物全部转化为不溶于水的氟化钙,同时产生的氧化钠与霞石或钠长石中的氧化钠一起被铝和硅还原生成金属钠蒸馏出来,还原后渣的主要成分为铝硅酸钙,渣的碱性较弱,克服了石灰固化法的缺陷,但废耐火材料中的氟化物无法实现回收,渣的利用价值也较低[25]。

除上述几种方法外,铝电解槽废内衬还可通过硫酸浸出的方式将其中的氟化物转化为氢氟酸,渣经中和后填埋,但该方法处理铝电解槽废耐火材料,硫酸消耗量大,浸出液难以处理,成本高[26]。

3 结论(1) 铝电解槽废耐火材料主要成分为霞石和氟化物,其氟化物的平均含量为10%~20%。废耐火材料的主要危害来自于其所含有的氟化物组分,废耐火材料溶于水后显碱性,水中的氟离子含量远高于工业废水排放的国家标准,如果直接采用填埋或长期堆积的方式处理铝电解槽废耐火材料,会对环境造成污染,必须要进行处理。

(2) 就目前而言,铝电解槽废耐火材料的处理方法成本都较高,需要大量投入,尚未有一种令人满意的回收和处理铝电解槽废耐火材料的工业方法。真空还原与蒸馏法在实现废耐火材料中有价组分—氟化物电解质和金属钠回收的同时也实现了废耐火材料的再生,使处理后的废耐火材料可作为耐火材料原料加以利用,在无害化处理的同时具有一定的经济效益,无疑是一种经济环保的处理方法。参考文献:

| [1] |

卢惠民, 邱竹贤. 浮选法综合利用铝电解槽废阴极炭块的工艺研究[J]. 金属矿山, 1997(6): 32-36. |

| [2] |

詹磊, 牛庆仁, 贺华, 等. 铝电解废阴极炭块无害化综合利用工业实践[J]. 轻金属, 2013(10): 59-62. |

| [3] |

吴巧玉. 铝电解废阴极碳块无害化与资源化利用[J]. 环保科技, 2012(3): 46-50. DOI:10.3969/j.issn.1674-0254.2012.03.013 |

| [4] |

Barrillon E, Personnet P, Bontron J. Process for the thermal shock treatment of spent pot linings obtained from hall-heroult electrolytic cells: US5245115[P].1993-9-14.

|

| [5] |

Pong T K, Adrien R J, Besida J, et al. A hazardous waste made safe[J]. Process safety and environmental protection, 2000, 78(3): 204-208. DOI:10.1205/095758200530646 |

| [6] |

王再云, 肖亚明, 张凤炳. 干式防渗透料在铝电解槽上应用的工业试验[J]. 有色冶金节能, 1999(4): 25-29. |

| [7] |

O. Siljan, O. Junge, T. Svendsen. et al. Light Metals, February 15-19, 1998[C]. Warrendale: John Wiley & Sons Inc, 2013.

|

| [8] |

Pelletier R., Allaire C., Siljan O.J., et al. The corrosion of potlining refractories:A unified approach[J]. JOM, 2001, 53(8): 18-22. DOI:10.1007/s11837-001-0129-1 |

| [9] |

C.Schöning, T. Grande, O.J Siljan. Light Metals, March 2-6, 1999[C]. San Diego, USA: John Wiley & Sons Inc, 1999.

|

| [10] |

赵更金, 吕风雷, 苗拥军, 等. YS/T 456-2014《铝电解槽用干式防渗料》修订介绍[J]. 耐火材料, 2014, 48(6): 478-480. DOI:10.3969/j.issn.1001-1935.2014.06.024 |

| [11] |

王耀武, 狄跃忠, 蒿鹏程, 等. 铝电解槽干式防渗料在电解过程中的反应机理探讨[J]. 化工学报, 2019, 70(3): 1035-1041. |

| [12] |

R.W.Peterson, L.C.Blayden, E.S.Martin.Light metals, March 2-6, 1985[C].New York, USA: John Wiley & Sons Inc, 1985.

|

| [13] |

D.R.Augood, J.R.Keiser, Light Metals, February 27-March3, 1989[C].Las Vegas, USA: John Wiley & Sons Inc, 1989.

|

| [14] |

F.Blanco, L.F.Verdeja, R.Zapico, et al. Light Metals, February 17-21, 1991[C]. New Orleans, USA: John Wiley & Sons Inc, 1991.

|

| [15] |

P.B.Personnet.Light Metals, February 28-March 4, 1999[C]. San Diego, USA: Light Metals. 1999.

|

| [16] |

D.G.Brooks, E.L.Cutshall, D.B.Banker, et al.Light Metals, March 1-5, 1992[C]. San Diego, USA: John Wiley & Sons Inc, 1992.

|

| [17] |

Morten SΦrlie, HaraldA Φye. Cathodes in Aluminum Electrolysis[M]. Dusseldorf: Aluminum-Verlag Marketing & kommunikation GmbH, 2010: 611.

|

| [18] |

W.Li, X.Chen. Light Metals, February 13-17, 2005[C].San Francisco, USA: John Wiley & Sons Inc, 2005.

|

| [19] |

Fang H., Smith J.D., Pleaslee K.D.. Study of spent refractory waste recycling from metal manufacture in Missouri[J]. Resources, conservation and recycling, 1999, 25(2): 111-124. DOI:10.1016/S0921-3449(98)00059-7 |

| [20] |

冯乃祥. 铝电解[M]. 北京: 化学工业出版社, 2006: 217-218.

|

| [21] |

Laurent Birry, Simon Leclerc, Stephane Poirier. Light Metals, February 14-18, 2016[C]. Nashville, USA: John Wiley & Sons Inc, 2016.

|

| [22] |

Kruger.Jorg, Thome. Roland, Moritz.Dieter, et al. Rotating apparatus for manufacturing hydrogen fluoride: US4362701[P]. 1982-12-07.

|

| [23] |

James P. Mc Geer, Vladimir V. Mirkovich, Norman-W.F.Philips. Recovery of material from aluminum reduction cell lining: US2858198[P]. 1958-10-28.

|

| [24] |

冯乃祥, 王耀武.一种电解铝铝灰和耐火材料内衬废料的回收处理方法: CN104894382B[P].2017-05-17.

|

| [25] |

赵越飞.真空蒸馏处理铝电解槽废耐火材料的实验研究[D].沈阳: 东北大学.2017: 20-35.

|

| [26] |

J.E.Deutschman, J.S.Lobos, D.O.Johnson, et al. Light Metals, February 24-26, 1987[C]. Denver, USA: John Wiley & Sons Inc, 1987.

|

2019

2019