| 基于矿石冲击破碎特性提高球磨机磨矿效率的探讨 |

2. 东北大学,辽宁 沈阳 110819

2. Northeastern University, Shenyang 110819, China

节能降耗是矿业领域实现绿色发展的关键措施之一,越来越受到人们的关注[1-3]。据统计[4],在铜矿石选矿厂中,破碎作业的能耗约为2.2 kWh/t,磨矿作业的能耗约为11.6 kWh/t,浮选作业的能耗约为2.6 kWh/t。由此可见,在有色金属矿石的选矿厂中,磨矿作业的能耗占选矿厂总能耗的60%以上;而在黑色金属矿石的选矿厂中,通常情况下这个比例会更高。因此,磨矿作业作为选矿厂节能降耗研究的主要突破口,一直备受关注。对于球磨机来说,降低能耗实质上就是提高磨矿效率。为了达到这一目的,选矿工作者开展了大量的研究工作[5-13],从磨矿介质的运动轨迹、介质与被磨矿粒的接触情况、优化磨矿介质球径配比及球磨机操作条件等诸多方面,分析、探讨了提高球磨机磨矿效率的可能途径,取得了一些理论和实用成果。尤其是,路和等针对磨矿介质的冲击特性和碰撞能量分布特征进行了较为深入的数值模拟研究[14],探讨了磨矿介质对衬板的法向冲击力与操作条件之间的相关关系,初步揭示了法向碰撞能量区域分布和切向能量区域分布规律,为从磨矿介质能量或动量合理分配利用角度探讨提高磨矿效率途径提供了借鉴。

基于上述情况,本文依据被磨矿石的冲击破碎特性,通过调整钢球在落回点与被磨颗粒接触瞬间的动量法向分量,使之更有效地对矿粒实施冲击破碎和研磨,借以提高球磨机的磨矿效率。

1 试验材料与研究方法试验矿样是鞍山式磁铁矿矿石,其中的磁铁矿多为他形-半自形,部分呈自形的磁铁矿多呈包裹体形式产出;石英多为他形,一般为中-细粒,粒度大小不等,内部常见铁矿物包裹体和气液包体。矿石的结构以粒状变晶结构为主,伴有交代结构、包含变晶结构和压碎结构。矿石的构造以条带状和隐条带状构造为主,伴有揉皱状构造、角砾状构造、块状构造等,块状构造矿石中铁矿物和脉石矿物的粒度偏细,铁矿物团聚粒少,但自形程度高。

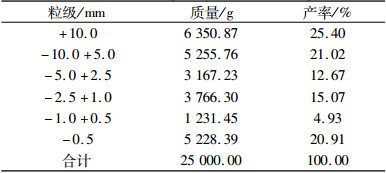

在试验用矿样中,铁矿物主要为磁铁矿,其次为赤铁矿、假象赤铁矿、半假象赤铁矿以及少量的褐铁矿、碳酸铁和硅酸铁矿物,磁铁矿的平均粒径为0.038 mm;脉石矿物主要为石英,其次为绿泥石、角闪石、含铁阳起石、铁镁闪石、铁白云石、方解石和磷灰石等,石英的平均粒径为0.053 mm,粒径小于0.074 mm的占56.88%,微细粒级(0~0.015 mm)占5.31%。试验用矿样的粒度组成如表 1所示。

| 表 1 矿样的筛分分析结果 Table 1 Screening analysis result of sample |

|

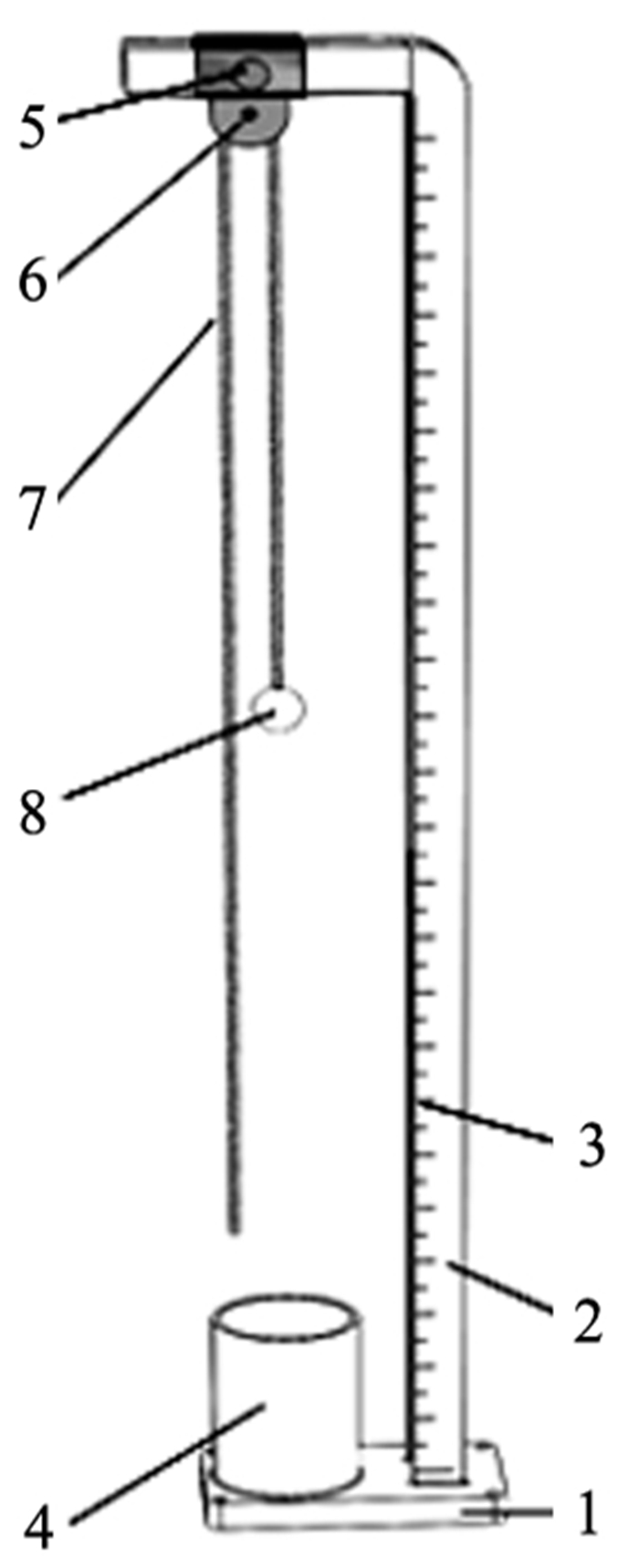

矿石样品的冲击破碎特性采用图 1所示的试验装置进行测定。测定时,每次取试验样品1 000 g,均匀放置在料筒中,选取适宜直径的钢球从一定高度自由下落,对样品进行冲击破碎,每次破碎后重新均匀放置料筒中的试样,如此对样品反复进行20次冲击破碎。然后对被破碎后的样品进行分析。

|

| 1-底座;2-工字钢支架;3-标尺;4-料筒;5-滑块;6-定滑轮;7-钢丝绳;8-钢球 图 1 矿石冲击破碎特性测定装置 Fig.1 Installation used for measuring impact fragmentation characteristics of ores |

2 结果与讨论 2.1 矿石样品的冲击破碎特性研究

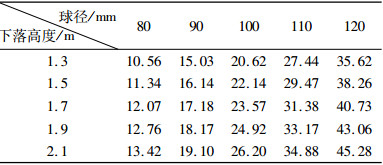

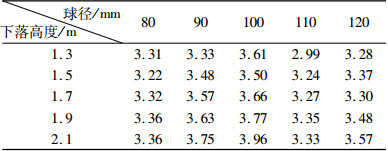

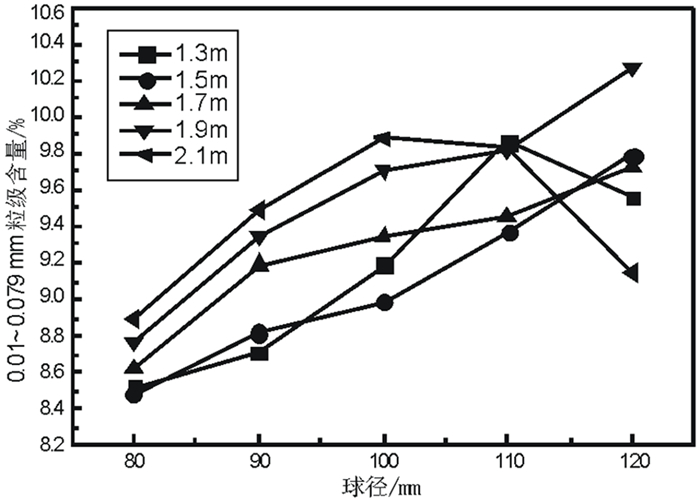

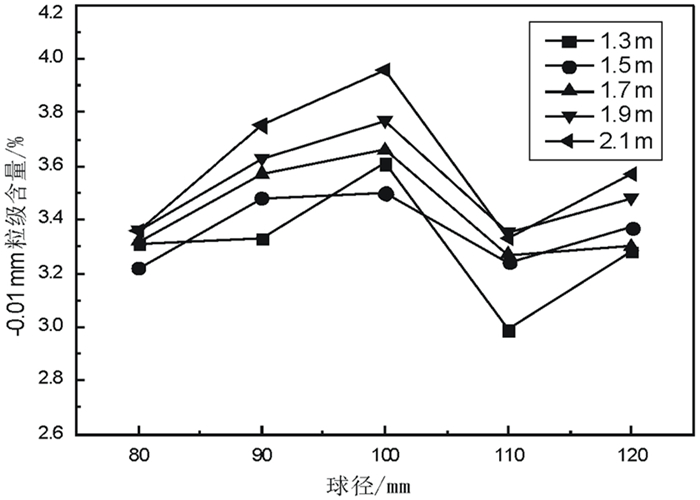

针对表 1所示的矿石样品,采用直径分别为80、90、100、110、120 mm的5种钢球,下落高度依次设定为1.3、1.5、1.7、1.9、2.1 m进行了冲击破碎试验。钢球接触矿样瞬间的动量如表 2所示。矿石冲击破碎特性的测试结果如表 3、表 4和图 2、图 3所示。

| 表 2 钢球接触矿样时的动量 /(kg·m·s-1) Table 2 Momentum of steel balls just when they contacting ore |

|

| 表 3 破碎产物中0.01~0.079 mm粒级的含量 /% Table 3 Content of 0.01~0.079 mm in crushing product |

|

| 表 4 破碎产物中-0.01 mm粒级的含量/% Table 4 Content of -0.01mm in crushing product |

|

|

| 图 2 钢球下落高度对破碎产物中0.01~0.079 mm粒级含量的影响 Fig.2 Influence of steel ball's falling height on content of 0.01~0.079 mm in crushing product |

|

| 图 3 钢球下落高度对破碎产物中-0.01 mm粒级含量的影响 Fig.3 Influence of steel ball's falling height on content of -0.01 mm in crushing product |

由图 2可知,当钢球下落高度为1.3 m或2.1 m时,随着钢球直径的增加,破碎产物中0.01~0.079 mm粒级的含量均呈现出先增大后减小的变化趋势;当钢球下落高度分别为1.5 m、1.7 m或1.9 m时,随着钢球直径的增加,破碎产物中0.01~0.079 mm粒级的含量均呈现出逐渐增加的趋势;当采用120 mm直径的钢球以1.9 m高度自由落下时,破碎产物中0.01~0.079 mm粒级的含量取得最大值(10.27%)。

由图 3可知,当钢球下落高度由1.3 m逐渐增加到2.1 m时,随着钢球直径的增加,破碎产物中-0.01 mm粒级的含量均呈现出先增大后减小然后再增大的变化趋势;当采用110 mm直径的钢球以1.3 m高度自由落下时,-0.01 mm粒级含量取得最小值(2.99%)。

表 3、表 4和图 2、图 3中的结果表明,下落高度一定时,随着钢球直径的增加,破碎产物中-0.01 mm和0.01~0.079 mm粒级的含量呈现逐渐增加的趋势;当下落高度为1.3 m时,采用110 mm和120 mm直径的钢球,破碎产物中0.01~0.079 mm粒级含量与-0.01 mm粒级含量的比值较其他3种直径钢球的明显大,分别为3.30和2.91;当下落高度为1.5 m时,采用110 mm和120 mm直径的钢球,破碎产物中0.01~0.079 mm粒级含量与-0.01 mm粒级含量的比值分别为2.89和2.91。

表 3、表 4和图 2、图 3中的结果还表明,下落高度超过1.7 m以后,随着钢球直径的增加,破碎产物中-0.01 mm和0.01~0.079 mm粒级含量的增加速度明显下降;当下落高度为1.7 m时,采用110、120 mm直径的钢球,破碎产物中0.01~0.079 mm粒级含量与-0.01 mm粒级含量的比值分别为2.89和2.95;当下落高度为1.9 m时,采用110、120 mm直径的钢球,破碎产物中0.01~0.079 mm粒级含量与-0.01 mm粒级含量的比值分别为2.93和2.95;当下落高度为2.1 m时,钢球直径对破碎产物中-0.01 mm和0.01~0.079 mm粒级的含量的影响已很不明显,采用不同直径的钢球,破碎产物中0.01~0.079 mm粒级含量与-0.01 mm粒级含量的比值非常接近;在这里需要特别指出的是,采用120 mm直径的钢球和2.1 m的下落高度时,破碎产物中0.01~0.079 mm粒级含量与-0.01 mm粒级含量的比值为2.56,明显小于采用110 mm直径钢球时的2.95,或者采用120 mm直径的钢球,在下落高度为1.7 m或1.9 m时的2.95。

上述试验结果表明,对一定的待磨矿石,需要一个适宜的钢球冲击破碎动量,在此条件下,既能借钢球的冲击破碎作用产生适量的0.01~0.079 mm粒级的产物,又不会产生过多的-0.01 mm粒级的超细颗粒,从而减轻过磨现象,提高球磨机的磨矿效率。针对本研究采用的试验样品,结合表 2中的数据,可以发现适宜的冲击破碎动量为35~45 kg·m/s。

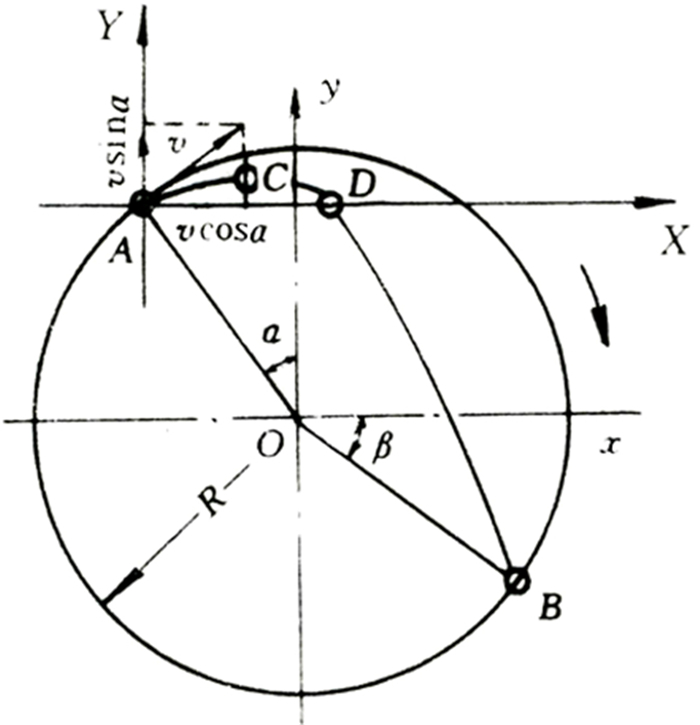

2.2 适宜的球磨机操作条件分析在球磨机的工作过程中,钢球在落回点与固体颗粒接触时的运动速度v由下落高度和球磨机筒体的旋转速度共同决定[15]。结合图 4,可推倒出:

|

| 图 4 钢球在球磨机内的运动轨迹 Fig.4 Moving trajectory of steel ball in mill |

| $ v = {\rm{ }}{(Rg{\rm{cos}}\alpha + 8Rg{\rm{si}}{{\rm{n}}^2}\alpha {\rm{cos}}\alpha )^{1/2}} $ | (1) |

钢球的最终运动速度v在落回点沿筒体法向方向上的分速度vn为:

| $ \begin{array}{l} {v_n} = \{ \left( {4{\Psi ^4} - 1} \right){\rm{ }}{\left( {{\Psi ^2} - {\mathit{\Psi }^6}} \right)^{1/2}} - (4{\Psi ^7}- \\ \;\;\;\;\;\;\;\;\;\; 3{\Psi ^3})(3\Psi - 3{\Psi ^5})\} {\left( {Rg} \right)^{1/2}} \end{array} $ | (2) |

由此可求得钢球在落回点沿筒体法向方向上的动量分量为:

| $ \begin{array}{l} {M_n} = 4{\rm{ \mathit{ π} }}\rho {r^3}[(4{\Psi ^4} - 1){\rm{ }}{({\mathit{\Psi }^2} - {\mathit{\Psi }^6})^{1/2}} - \\ \;\;\;\;\;\;\;\;\;(4{\mathit{\Psi }^7} - 3{\mathit{\Psi }^3})(3\mathit{\Psi } - 3{\mathit{\Psi }^5})]{\left( {Rg} \right)^{1/2}}/3 \end{array} $ | (3) |

式中,ρ是钢球密度(kg/m3);r是钢球的半径(m);Ψ是磨机转速率;g是重力加速度(9.801 m/s2);R是磨机筒体半径(m)。

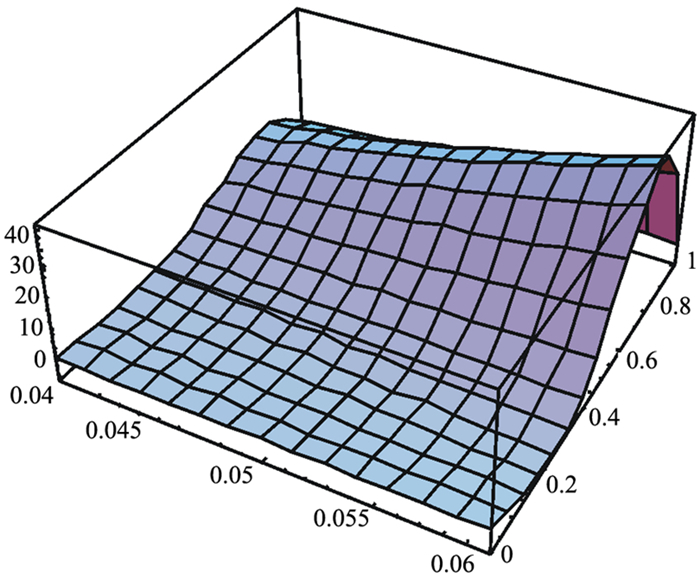

依据式(3),针对筒体直径为3.6 m的球磨机,以钢球半径r和磨机的转速率Ψ为变量做图,其结果如图 5所示。

|

| 图 5 钢球的冲击动量Mn与半径r和磨机转速率Ψ与之间的关系 Fig.5 Relationship between Mn and r as well as Ψ |

依据被磨矿石的冲击破碎特性试验结果,确定合适的钢球冲击动量以后,借助于图 5就可以在一定的范围内,选取钢球半径与磨机转速率,通过两者的合理匹配,实现提高球磨机磨矿效率的目的。

针对本研究采用的试验样品,若采用筒体直径为3.6 m的球磨机进行磨矿,则适宜的钢球直径为110 mm,适宜的球磨机转速率为85%左右。

当然,也可以采用其他规格的球磨机,只是需要依据其筒体直径,重新绘制图 5,然后再从中确定适宜采用的钢球直径和磨机转速率。

3 结论(1) 本文采用的测定装置,可以较为方便地获取体现矿石样品冲击破碎特性的数据。通过对试验测定数据的系统分析,可以确定矿石样品的适宜冲击破碎动量。采用球磨机对矿石进行磨矿处理时,适宜冲击破碎动量可以作为调节球磨机操作参数的依据,借以提高球磨机的磨矿效率。

(2) 借助于钢球在球磨机筒体内落回点的冲击破碎动量与筒体直径(半径)、转速率、钢球直径(半径)之间的关系,根据待磨矿石的适宜冲击破碎动量,针对拟采用的球磨机规格,可以较为方便地确定适宜采用的钢球尺寸和球磨机的转速率,以便获得较为理想的磨矿效率,达到节能降耗、提高经济技术指标的目的。

| [1] |

郭晋, 李臣, 姜志宏, 等. 基于响应面法的球磨机磨矿能耗分析[J]. 矿业研究与开发, 2017(8): 62-66. |

| [2] |

白龙, 曹咸春, 李培齐. 石圪台选煤厂节能降耗的探讨与应用[J]. 洁净煤技术, 2018, 24(S2): 151-153. |

| [3] |

陈伟, 张宁. 电解铝节能降耗措施探讨[J]. 中国资源综合利用, 2017, 35(11): 84-86. DOI:10.3969/j.issn.1008-9500.2017.11.030 |

| [4] |

Wills B.A., Napier Munn T.J.. Wills'mineral processing technology(7th Edition)[M]. 长沙: 中南大学出版社, 2008.

|

| [5] |

Shaoyan Wanga, Ke Guoa, Shuokun Qia, et al. Effect of frictional grinding on ore characteristics and selectivity of magnetic separation[J]. Minerals engineering, 2018(122): 251-257. |

| [6] |

刘志伟. 磨机磨矿效率影响因素分析[J]. 有色金属(选矿部分), 2018(4): 66-69. DOI:10.3969/j.issn.1671-9492.2018.04.014 |

| [7] |

陈妙玲, 陈智勇, 赵红霞, 等. 轻质研磨介质对球磨机研磨效率影响分析[J]. 矿山机械, 2017, 45(1): 41-44. |

| [8] |

肖庆飞, 王国强, 杨帆, 等. 提高球磨机粗磨效率的试验研究[J]. 轻金属, 2017(4): 1-3. |

| [9] |

孙立田, 姜振胜, 付克文. 提高选厂球磨机磨矿效率的研究[J]. 化工矿物与加工, 2017(5): 18-20. |

| [10] |

姜杨, 李明宇, 梅志强, 等. 提高红透山矿选矿厂磨矿效率途径探讨[J]. 有色矿业, 2014, 30(5): 29-31. |

| [11] |

徐兵强. 提高球磨机磨矿效率技术措施[J]. 现代矿业, 2014(11): 188-190. DOI:10.3969/j.issn.1674-6082.2014.11.066 |

| [12] |

王春梅, 庄故章, 尹海. 磨机给矿量对磨矿效果影响的试验研究[J]. 有色金属(选矿部分), 2013(5): 41-43. DOI:10.3969/j.issn.1671-9492.2013.05.012 |

| [13] |

李明军. 提高姑山矿红矿系统磨矿效率的途径[J]. 现代矿业, 2011(10): 64-65. DOI:10.3969/j.issn.1674-6082.2011.10.025 |

| [14] |

路和, 戴丽莉, 姚荣斌, 等. 球磨机研磨介质冲击特性和碰撞能量分布特性研究[J]. 有色金属(选矿部分), 2018(6): 78-81. |

| [15] |

魏德洲. 固体物料分选学(第3版)[M]. 北京: 冶金工业出版社, 2015.

|

2019

2019