| 高磷鲕状赤铁矿转底炉直接还原中试研究 |

高磷鲕状赤铁矿的处理是目前世界公认的难题,其难度不仅仅表现在原矿的复杂性,同时也表现在提铁的同时又要降磷[1, 2]。目前主要使用的脱磷方法包括:高梯度磁选、重选—磁选工艺、气基或煤基直接还原—磁选或熔化提铁降磷、浮选、酸浸等[3-5]。工业规模试验方面,北京科技大学孙体昌等人采用隧道窑进行了鄂西高磷鲕状赤铁矿直接还原—磨矿磁选提铁降磷的半工业试验,获得金属铁粉中TFe品位90%以上,含P小于0.1%的良好指标[6-8],但隧道窑产能低,能耗高,操作环境差,不能大规模工业化生产。转底炉由环形加热炉演变而来,其炉顶、炉墙不动,炉底机械带动物料旋转,依靠炉墙上布置的烧嘴将炉底物料加热并进行直接还原。转底炉工艺以其原料适应性强和操作工艺灵活等优点,引起冶金界高度重视。转底炉从美国发源,先在日本推广,后在中国得到发展,迄今已有超过40年的历史。目前,转底炉处理含锌粉尘工艺比较成熟,已在国内多家钢厂应用,包括宝钢湛江、江苏沙钢、安徽马钢、山东莱钢、台湾中钢、山东日钢、河北燕钢等多家钢厂均有建成投产的转底炉,预计未来几年将有6~10条转底炉生产线投产,但利用转底炉处理高磷矿的研究尚未见报道[9-11]。

本文重点介绍了转底炉处理高磷鲕状赤铁矿的研究方法,不同于隧道窑的罐装粉料法。采用配料、压球、烘干、转底炉直接还原、水淬冷却、磨矿磁选的方法获得高品位金属铁粉,然后对金属铁粉压块,作为优质的电炉炼钢原料。该工艺在处理量3 t/h的转底炉上进行了100 t高磷鲕状赤铁矿的中试试验,对于高磷鲕状赤铁矿大规模清洁冶炼有一定的借鉴意义。

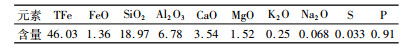

1 原料性质转底炉中试矿样为某地高磷鲕状赤铁矿,原矿化学多元素分析见表 1,其中TFe品位为46.03%,磷含量为0.91%。

| 表 1 原矿化学多元素分析 /% Table 1 Multi-elements analysis results of raw ores |

|

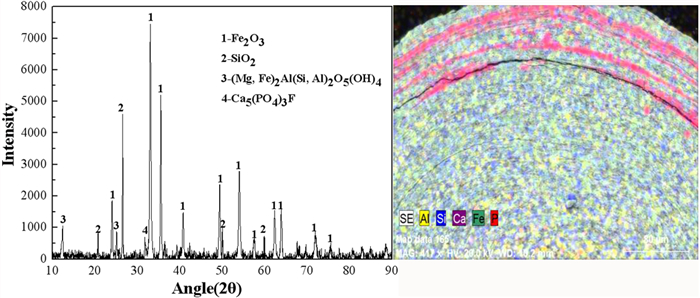

由图 1分析结果可知,原矿中主要有用矿物为赤铁矿(Fe2O3),脉石矿物是石英(SiO2)、绿泥石((Mg, Fe)2Al(Si,Al)2O5(OH)4)和氟磷灰石(Ca5(PO4)3F)。原矿的鲕状结构明显,含磷矿物呈明显鲕状结构与含铁矿物紧密共生。可见,赤铁矿、氟磷灰石和铝硅酸盐等脉石矿物之间在鲕状结构内呈紧密共生状态,采用常规选矿方法很难实现铁的富集。

|

| 图 1 高磷鲕状赤铁矿XRD分析和鲕状结构:(a)原矿XRD分析; (b)高磷鲕状赤铁矿鲕状结构 Fig.1 XRD analysis and oolitic structure of high phosphorus oolitic hematite ore: (a) XRD analysis of raw ores; (a) raw ores XRD analysis; (b) oolitic structure of high phosphorus oolitic hematite ore |

中试试验采用的还原煤为无烟煤,空干基固定碳含量为72.65%,全硫含量为0.43%。石灰石中氧化钙含量为52.37%。

2 试验方法(1) 首先进行模拟转底炉的基础试验研究,与常规试验相比有以下特点:①基础试验用的炉子加热元件吊在炉顶,模拟了转底炉的烧嘴顶部辐射加热方式;②焙烧容器采用耐火材料盘代替石墨坩埚,避免了石墨中碳的影响;③通入氮气营造弱还原或中性气氛,防止球团再氧化;④升温方式采用从低温到高温的阶段升温方式,模拟转底炉布料从低温到高温的还原过程;⑤烘干的含碳球团代替罐装粉料法铺在预热好的耐火材料盘进行还原。

(2) 转底炉中试试验

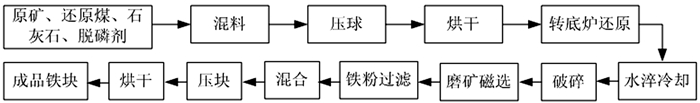

在确定了配料和还原条件后,试验按照转底炉中试方案进行,包括配料、混料、压球、烘干、转底炉还原、水淬冷却、磨矿磁选、铁粉压块工序。转底炉中试处理高磷鲕状赤铁矿的工艺流程见图 2。

|

| 图 2 转底炉中试处理高磷鲕状赤铁矿 Fig.2 Pilot-scale treatment of high phosphorus oolitic hematite in the rotary hearth furnace |

其工艺过程为:破碎后的原矿、还原煤、石灰石以及脱磷剂、粘结剂按照基础试验确定的配比进行配料,配好的物料经由皮带送入强力混合机,干混的过程中加水同时进行湿混,实现连续进出料。混合料进入压球工序,压制好的球团筛分,筛分后的球团进入烘干机进行烘干,烘干后的干球团再次筛分后被送往转底炉上部料仓进行布料,两次筛分后的物料均返回原料混合压球系统。转底炉顶部的布料器均匀地将球团布到转底炉的炉床上,转底炉内部炉顶、炉墙、烧嘴固定不动,物料被炉底机械带动经由预热区、中温区、高温还原区实现含碳球团的高温快速还原。从转底炉排出的直接还原铁(DRI)直接掉入水封拉链机进行冷却,冷却后的球团破碎后进入磨矿磁选流程,采用阶段磨矿阶段磁选的工艺流程可以最终获得高品位的金属铁粉。磨选所得铁粉过滤后直接加入粘结剂混合,采用海绵铁压块机进行压块,压制好的铁块烘干后作为优质炼钢原料。

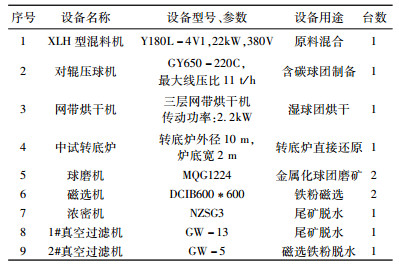

转底炉中试试验主要设备包括混料机、对辊压球机、网带烘干机、转底炉、球磨机、磁选机、浓密机与真空过滤机,详见表 2。

| 表 2 转底炉中试试验主要设备 Table 2 Main equipments for pilot-scale test of the rotary hearth furnace |

|

3 试验过程及讨论

高磷鲕状赤铁矿转底炉直接还原的难点在于选择性还原,即多还原铁,少还原或不还原磷。因此如何控制转底炉还原气氛显得尤为重要。中试前基础试验表明:原料配比是m(原矿) : m(还原煤) : m(石灰石) : m(脱磷剂)=100 : 20 : 15 : 1,焙烧温度1 150 ℃,还原时间60 min,布料厚度2~3层(约55~65 mm),转底炉中试试验按照干基配料不变,考虑传热的影响,高温还原区温度选择1 200~1 250 ℃,焙烧时间选择60~70 min,进行了100 t原矿的大规模中试试验。

3.1 原料处理系统(1) 原料破碎及配料:采用两段一闭路破碎系统将高磷鲕状赤铁矿、还原煤、石灰石破碎到-1 mm占100%(工业生产可考虑采用立式磨机),将物料倒运至配料仓,同时将破碎好的原料现场测定水分,并取综合样送检测。按照基础试验确定的原料配比,将物料装入底开式料钟,中试每罐配料重为1~1.2 t,现场设置自动计量系统。

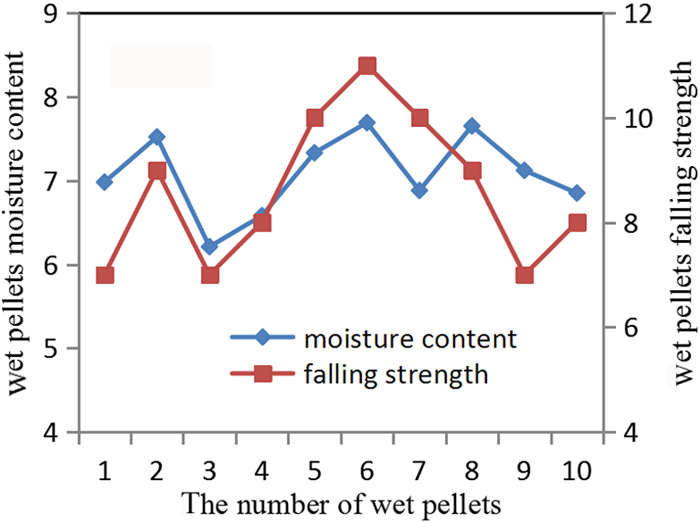

(2) 混料压球:物料送到混料机进行混料,加入1.25%的膨润土和3%的自配有机粘结剂TS,混合好的物料送到高压对辊机压制成球团,对球团取样测定球团的落下强度(指球团0.5 m自由落下到厚度20 mm的钢板上不出现裂纹或碎裂的次数),图 3为压球稳定阶段10个批次球团的含水率和球落下强度。可以看出球团含水率在6%~8%,落下强度在7次以上,完全满足转底炉原料处理系统球团倒运中转的工艺要求。

|

| 图 3 湿球团含水率与落下强度 Fig.3 Moisture content and falling strength of the wet pellets |

(3) 球团烘干:压制好的球团送往烘干机烘干,烘干温度控制在250 ℃左右,烘干时间30~40 min,烘干后球团含水率小于1%。烘干后的球团经过筛分,小于3 mm的物料返回压球系统,合格球团被送往转底炉顶的料仓。

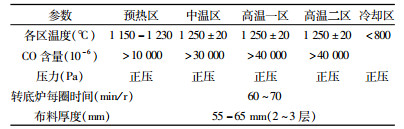

3.2 转底炉还原(1) 实际运行时工艺参数:转底炉的炉底划分为五个区域,包括预热区、中温区、高温一区、高温二区和冷却区。实际运行时,各区的压力、温度和气氛、布料厚度见表 3。

| 表 3 转底炉还原各区工艺参数 Table 3 Parameters of each zone in the rotary hearth furnace |

|

(2) 转底炉运行过程讨论

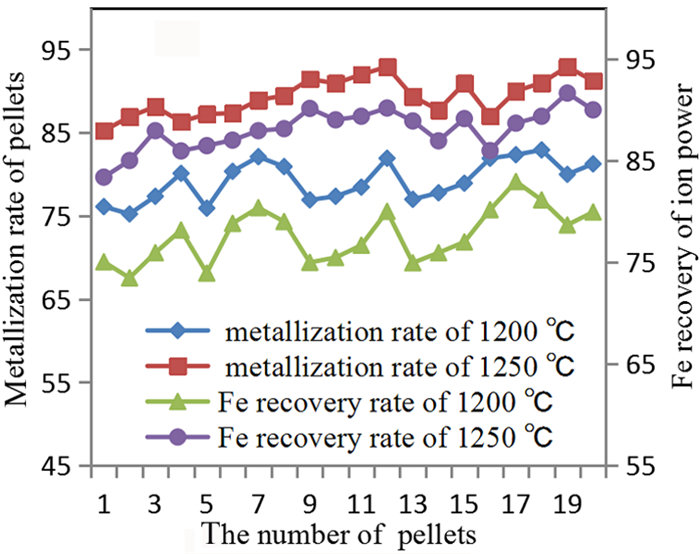

对于高磷鲕状赤铁矿,考虑到焙烧火焰与物料传热距离的问题,中试实际还原温度要比基础试验温度高出50~80 ℃。由于温度高时不仅会还原高磷矿中的铁,同时会还原矿石中的磷,因此中试前期先不按照表 3给出的参数运行,而是先将高温区温度设定为1 200 ℃,现场取样后发现球团还原效果较差,实际取样测定的金属化率不高,后将高温区温度提高到1 250 ℃,转底炉运行一周的时间由60 min调整为70 min,对现场取得的球团破碎磨矿磁选获得金属铁粉,球团金属化率、金属铁粉中铁回收率都得到了提高。现场20个批次样品指标详见图 4。

|

| 图 4 焙烧温度对球团金属化率与磨选铁粉中铁回收率的影响 Fig.4 Effect of roasting temperature on the metallization rate and iron recovery of iron powder |

从图中可以得出以下规律:(1)1 250 ℃的球团金属化率在85%~93%之间,1 200 ℃的球团金属化率在75%~83%之间;(2)无论还原温度是1200 ℃还是1 250 ℃,球团的金属化率的变化趋势都和该球团磨矿磁选所得金属铁粉中铁的回收率一致;而且铁粉中铁的回收率都比球团金属化率略低1%~2%。(3)说明中试试验中还原温度的提高可以有效地提高球团的金属化率,同时也提高了磨选铁粉中铁的回收率。中试试验测定的铁粉中磷含量都比较低,在0.02%~0.06%之间,中试高温还原区温度选定1 250 ℃。

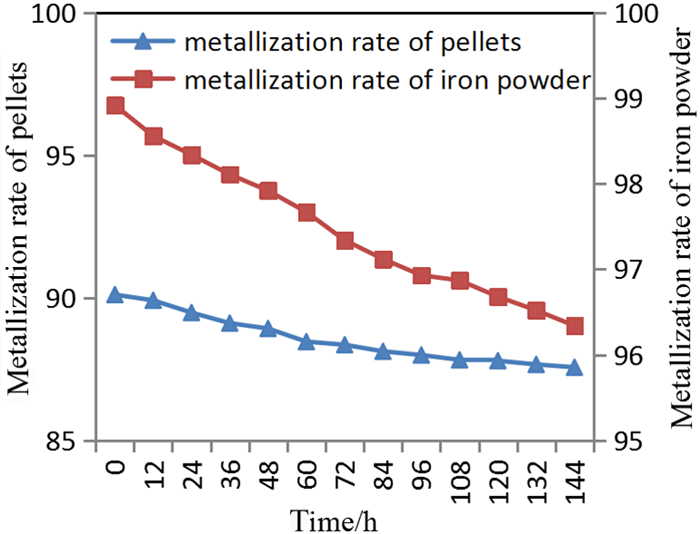

3.3 金属化球团与磨选后的金属铁粉氧化试验为了考察转底炉金属化球团和磨选后金属铁粉裸露在空气中被氧化的程度,现场取60 kg金属化球团样品,30 kg水淬后平铺在地面上,每隔12 h测定球团的金属化率;另外30 kg金属化球团破碎磨矿磁选过滤得到含水的金属铁粉,将金属铁粉裸露在空气中,每隔12 h测定其金属化率。测定结果见图 5。从图中可以得出以下结论:(1)不论是水淬后的金属化球团还是磨选后的金属铁粉,随着时间的延长,金属化率都有不同程度的下降,但在144 h(6 d)的时间里金属化率都下降不大;(2)正常工业生产时一般不会积料,生产的金属化球团当天就能处理完;金属铁粉过滤后进行压块,采用失氧废气烘干,也不存在氧化问题。

|

| 图 5 金属化球团和金属铁粉金属化率随时间变化的关系 Fig.5 Relationship between metallization rate of metalized pellets and iron powder with time |

3.4 磨矿磁选和压块试验

磨矿磁选试验是在处理是60 kg/h的直接还原铁(DRI)的两段磨矿磁选设备中试线上进行的,按照基础试验确定的磨矿段数、细度和磁场强度进行中试试验。结果表明,最佳的磨矿细度与磁场强度为一段磨矿细度为-0.074 mm占61.78%,一段磁选的磁场强度为87.51 kA/m,二段磨矿细度为-0.043 mm占70.34%,二段磁选的磁场强度为63.64 kA/m。获得的最终指标:金属铁粉平均产率42.35%,铁品位92.56%,铁回收率84.26%,磷含量0.04%,试验取得了较好的效果。

金属铁粉过滤后的含水率在8%~10%,加入TS作为粘结剂混料后,选用压块机压制成直径120 mm高80~100 mm的圆柱形金属铁块,压制后铁块含水率小于2%,密度为5.02 t/m3,2 m高落在水泥地上8次以上不碎裂,完全可以满足后续炼钢的要求。

4 转底炉直接还原—磨矿磁选脱磷机理研究试验中为了缩短还原时间,采用高温短时间还原高磷鲕状赤铁矿,但是发现此时获得的金属铁粉磷含量较高;而采用较低温度时,就需要较长的还原时间才能保证铁的品位和回收率,同时金属铁粉中的磷含量也比较低。为进一步弄清楚温度对高磷鲕状赤铁矿直接还原的影响,采用卡尔蔡司钨丝灯扫描电镜(型号ZEISS EVO18德国)对不同温度产出的金属化球团磨选后所得金属铁粉的微观形貌进行了扫描电镜(SEM)分析。

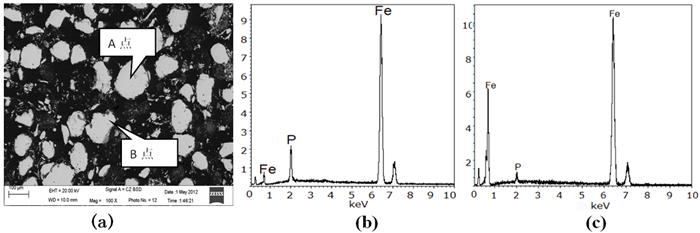

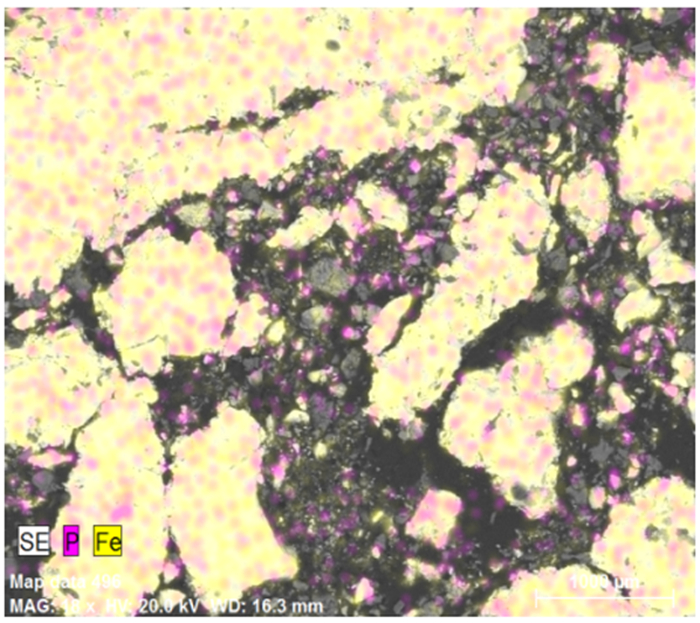

4.1 高温短时间金属化球团磨矿磁选所得金属铁粉分析对焙烧温度1 300 ℃、焙烧时间30 min的金属化球团磨矿磁选,获得的金属铁粉进行电子扫描电镜(SEM)分析。图 6(a)是焙烧温度1 300 ℃时金属铁粉的电镜图,可以看出白色的铁颗粒聚集明显,呈团块状;(b)图是白亮铁颗粒中部的能谱分析,可以清楚的看出其中单质磷的能谱较为明显;(c)图是白亮铁颗粒边缘的能谱分析,其中也包含了部分单质磷。铁粉的面分布图见图 7,进一步说明磷非常均匀地分布在铁粉中,铁颗粒、铁颗粒的边缘、脉石中均含有磷。说明有大量的磷被还原成单质进入铁粉中。仅仅通过物理选矿方法脱除磷的可能性几乎为零。

|

| 图 6 1 300 ℃高温金属化球团磨选金属铁粉和能谱分析(a)1 300 ℃时的焙烧产物;(b)(a)图中A点能谱;(c)(a)图中B点能谱 Fig.6 Metal powder obtained by the grinding of metallized pellets with the temperature of 1 300 ℃ and energy spectrum analysis. (a) roasted product with the temperature of 1 300 ℃; (b) energy spectrum analysis of A in Fig.(a); (c) energy spectrum analysis of B of Fig.(a) |

|

| 图 7 1 300 ℃时铁粉面分布图 Fig.7 Distribution diagram of iron powder surface at 1 300 ℃ |

4.2 低温长时间金属化球团磨矿磁选所得金属铁粉分析

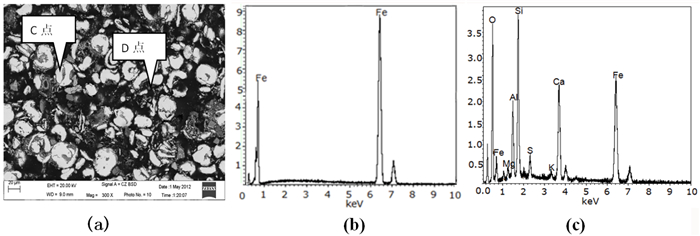

对焙烧温度1 250 ℃、焙烧时间70 min下的DRI磨矿磁选,获得的金属铁粉进行电子扫描电镜(SEM)分析。图 8中(a)图是焙烧温度1 250 ℃时金属铁粉的电镜图,可以看出白色的铁颗粒聚集较焙烧温度1 300 ℃的铁粉要小;(b)图是白亮铁颗粒的能谱分析,可以清楚的看出其中没有单质磷的存在;(c)图是铁粉中脉石的能谱分析,其中发现有含铁的铝硅酸盐类矿物等。说明磷几乎全部留在了尾矿中,脱磷效果较好。

|

| 图 8 1 250 ℃低温焙烧产物磨选金属铁粉和能谱分析:(a)1 250 ℃时的焙烧产物;(b)(a)图中C点能谱(c)(a)图中D点能谱 Fig.8 Metal powder obtained by the grinding of metallized pellets with the temperature of 1 250 ℃ and energy spectrum analysis. (a) roasted product with the temperature of 1 250 ℃; (b) energy spectrum analysis of C in Fig.(a); (c) energy spectrum analysis of D of Fig.(a) |

分析结果表明,对于高磷鲕状赤铁矿直接还原,控制相对较低温度还原可以有效抑制高磷鲕状赤铁矿中

5 结论(1) 对100 t高磷鲕状赤铁矿进行了大规模转底磷灰石的还原,防止磷被还原出来进入的铁相中。炉中试,配料条件是m(原矿) : m(还原煤) : m(石灰石) : m(脱磷剂)=100 : 20 : 15 : 1,还原温度控制在1 150 ℃~1 250 ℃,转底炉运行一周时间为70 min,转底炉布料厚度2~3层(约55~65 mm),最终获得的球团平均金属化率88.97%,金属铁粉产率42.35%,铁品位92.56%,铁回收率84.26%,磷含量0.04%。对获得的金属铁粉进行压块,压块密度为5.02 t/m3,可以满足后续炼钢的要求,转底炉中试取得了较好的效果。

(2) 暴露在空气中的氧化试验表明:不论是水淬后的金属化球团还是磨选后的金属铁粉,随着时间的延长,金属化率都有不同程度的下降,但在144 h(6 d)的时间里金属化率都下降不大;金属化球团水淬后金属化率下降小于3%,金属铁粉金属化率下降小于2%。

(3) 机理分析表明:高温短时间(1 300 ℃,30 min)焙烧产物磨选所得金属铁粉中的磷非常均匀地分布在铁粉中,仅仅通过物理选矿方法脱除磷的可能性几乎为零;低温长时间(1 250 ℃,70 min)焙烧产物磨选所得金属铁粉中没有发现单质磷的存在。

| [1] |

韩跃新, 任多振, 孙永升, 等. 高磷鲕状赤铁矿深度还原过程中磷的迁移规律[J]. 钢铁, 2013, 48(7): 7-11. |

| [2] |

赵立鹏, 李国峰, 张涛, 等. 高磷鲕状赤铁矿深度还原过程中磷灰石还原热力学研究[J]. 矿产保护与利用, 2018, 214(2): 58-62, 68. |

| [3] |

闫龙飞, 周文涛, 韩跃新, 等. 高磷鲕状赤铁矿提铁降磷研究综述[J]. 金属矿山, 2019, 512(2): 16-20. |

| [4] |

赵栋, 李光强, 王恒辉, 等. 高磷鲕状赤铁矿酸浸脱磷动力学[J]. 钢铁研究学报, 2017(11): 22-30. |

| [5] |

王秋林, 陈雯, 余永富, 等. 复杂难选高磷鲕状赤铁矿提铁降磷试验研究[J]. 矿产保护与利用, 2011(3): 10-14. |

| [6] |

李永利, 孙体昌, 徐承焱, 等. 高磷鲕状赤铁矿直接还原同步脱磷新脱磷剂[J]. 中南大学学报(自然科学版), 2012, 43(3): 827-834. |

| [7] |

徐承焱, 孙体昌, 祁超英, 等. 还原剂对高磷鲕状赤铁矿直接还原同步脱磷的影响[J]. 中国有色金属学报, 2011, 21(3): 680-686. |

| [8] |

栗艳锋, 韩跃新, 孙永升, 等. CaO和Na2CO3用量对高磷鲕状赤铁矿石深度还原分选的影响[J]. 金属矿山, 2019, 512(2): 60-65. |

| [9] |

彭程, 范建峰. 宝钢转底炉工艺技术发展[J]. 钢铁, 2019, 54(2): 103-106. |

| [10] |

李博, 毛艳丽, 王博蔚, 等. 转底炉技术及其在含铁尘泥处理中的应用[J]. 鞍钢技术, 2017(6): 11-15. |

| [11] |

佘雪峰, 孔令坛. 转底炉的发展及其功能[J]. 山东冶金, 2015(6): 1-5. |

2020

2020