| 某高硫铅锌矿选矿生产工艺流程考查及改进措施研究 |

2. 彝良驰宏矿业有限公司,云南 昭通 657602

2. Yiliang Chihong Mining Co. Ltd., Zhaotong 657602, China

随着矿山深部资源开采接替,井下采出矿石品位升高且大幅超过选厂设计的入选原矿品位,某高硫铅锌矿选矿厂通过优化工艺、提升设备性能等措施,在生产中取得了选矿指标的显著提升[1-2]。为进一步挖掘选矿指标提升的方向及潜力,对入选原矿进行了化学成分、矿物组成、嵌布特征等矿石性质研究,测定了精矿产品及尾矿中主要目的矿物的单体解离度和粒度分布等[3];并根据研究结果,结合生产情况深入分析探讨选矿工艺流程存在问题及改进方向。

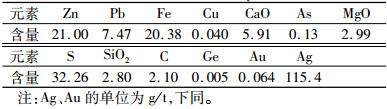

1 入选矿石性质研究 1.1 矿石的化学成分原矿多元素化学分析结果见表 1。从表 1可知,选矿回收的主要元素为Pb、Zn,含量分别为7.47%、21.00%;选矿综合回收的伴生有用组分为S、Ge、Ag、Au,含量分别为32.26%、0.005%、115.4 g/t、0.064 g/t;有害杂质元素主要为As,含量0.13%。

| 表 1 原矿多元素分析结果 /% Table 1 Multi-elemental analysis of raw ore |

|

1.2 矿石矿物组成及主要矿物的嵌布特征 1.2.1 矿物组成及相对含量

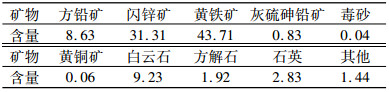

矿物组成及相对含量分析结果见表 2。从表 2可知,矿石中的金属矿物主要是黄铁矿,矿物含量为43.71%,其次为闪锌矿与方铅矿,矿物含量分别为31.31%、8.63%,另有少量的灰硫砷铅矿、黄铜矿等;脉石矿物以白云石为主,矿物含量为9.23%,其次是方解石、石英等。铅主要以方铅矿形式存在,少量赋存于灰硫砷铅矿中;锌和硫主要分别赋存于闪锌矿和黄铁矿中。矿石中铅、锌的赋存状态较为简单,均主要以硫化物形式存在,而易泥化脉石矿物含量较低,对选矿有利。因此,对矿石中方铅矿及闪锌矿的选别回收水平直接关系着矿石的利用程度,而黄铁矿的回收利用可进一步提升矿石的综合利用水平及清洁生产水平。

| 表 2 原矿矿物组成及相对含量分析结果 /% Table 2 Analysis results of raw mineral composition and relative content |

|

1.2.2 目的矿物的嵌布特征

方铅矿为矿石中铅的主要赋存矿物。方铅矿与闪锌矿、黄铁矿关系紧密,包裹闪锌矿、黄铁矿,也被闪锌矿、黄铁矿包裹,部分方铅矿分布于脉石颗粒边缘,偶见呈微细粒包含于闪锌矿、脉石中;粒度一般在0.002~2.6 mm之间。闪锌矿为选矿富集回收锌的主要目的矿物。闪锌矿中多包含方铅矿、黄铁矿,也被方铅矿或黄铁矿包裹,部分闪锌矿与脉石矿物连生或相互包裹,少数闪锌矿中包裹细粒—微细粒方铅矿;粒度多在0.002~5 mm之间。黄铁矿为矿石中含量最高的金属矿物。黄铁矿与方铅矿、闪锌矿多混杂分布或相互包裹,部分细粒黄铁矿分布于闪锌矿、脉石矿物裂隙中;粒度一般在0.004~1.8 mm之间。方铅矿、闪锌矿及黄铁矿的嵌布粒度粗细不均匀,且共生关系密切、包裹关系复杂,在磨矿过程中难以相互解离形成相对独立的矿物,因此当前入选原矿属于难解离矿石,对选矿分离影响较大[4-5]。

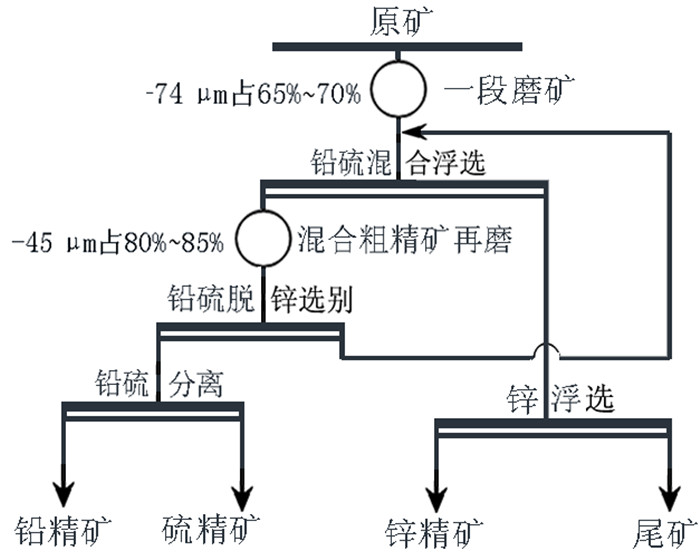

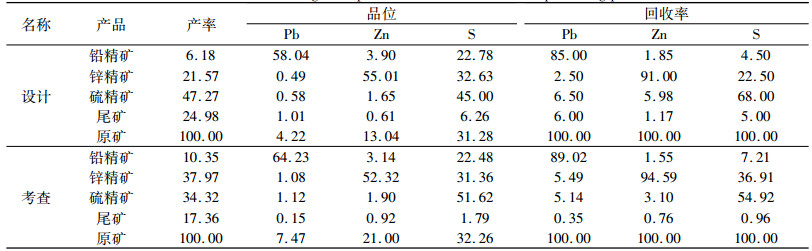

2 精矿产品及尾矿考查分析 2.1 主要有用组分的走向选矿厂设计采用铅硫混合浮选—铅硫分离—混合浮选尾矿浮选锌的工艺流程(原则流程见图 1),使用的药剂有硫酸锌、硫酸铜、石灰、松醇油、乙硫氮、乙基黄药等。原设计指标及当前生产流程考查指标如表 3所示。从表 3可知,与设计指标相比,当前入选原矿铅、锌品位分别升高了3.25、7.96个百分点,铅、锌金属回收率分别提高了4.02、3.59个百分点,损失的铅主要在锌精矿、硫精矿中,分别为5.49%、5.14%,损失的锌主要在硫精矿中,为3.10%,因此,降低硫精矿中的铅和锌对提高选矿技术指标显得尤为重要。

|

| 图 1 选矿设计原则工艺流程图 Fig.1 Design principle flow sheet of mineral processing plant |

| 表 3 选矿厂设计指标及流程考查指标 /% Table 3 Index of design and process examination of mineral processing plant |

|

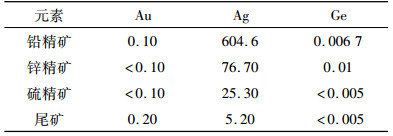

2.2 主要伴生元素走向

主要伴生元素分析结果见表 4。从表 4可以看出,银、锗分别在铅精矿、锌精矿中得到明显选择性富集,含量分别为604.6 g/t、0.01%,而金未得到有效地选择性富集,说明方铅矿、闪锌矿应分别为银、锗的主要载体矿物;富集方铅矿、闪锌矿亦是综合回收银、锗的关键。

| 表 4 主要伴生元素分析结果 /% Table 4 Analysis results of major associated elements |

|

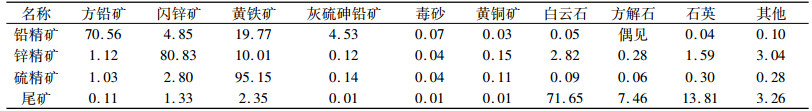

2.3 主要矿物组成

选矿工艺流程查定精矿产品及尾矿的矿物组成及含量见表 5。从表 5可知,影响铅精矿品质的主要是黄铁矿,矿物含量为19.77%,其次是闪锌矿,矿物含量为4.85%,而灰硫砷铅矿、毒砂会增加有害杂质砷的含量,降低精矿品质;影响锌精矿品质的主要是黄铁矿,矿物含量为10.01%,其次是白云石、石英,矿物含量分别为2.82%、1.59%;影响硫精矿品质的主要是闪锌矿、方铅矿,矿物含量分别为2.80%、1.03%;尾矿中损失的方铅矿、闪锌矿相对较少,矿物含量分别为0.11%、1.33%。说明该矿石的选别难点在于方铅矿、闪锌矿及黄铁矿相互解离及分离,精矿互含是导致精矿质量不高及金属回收率低的关键因素,而脉石矿物对精矿质量的影响相对较小。

| 表 5 主要矿物含量 /% Table 5 Main contents of minerals |

|

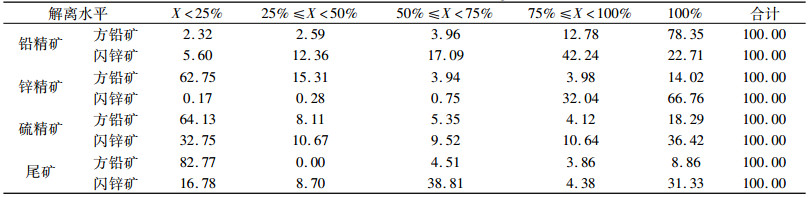

2.4 主要目的矿物的单体解离度

主要目的矿物的解离度见表 6。从表 6可知,铅精矿中的方铅矿、锌精矿中的闪锌矿的单体解离并不充分,完全解离部分仅为78.35%、66.76%。而方铅矿在锌精矿、硫精矿、尾矿中多以贫连生体矿粒存在,其中单体解离水平<25%部分分别为62.75%、64.13%、82.77%,与此形成明显反差的是,闪锌矿在铅精矿、硫精矿、尾矿中富连生体及单体颗粒较高,单体解离水平>75%部分分别为64.95%、47.06%、35.71%,其中完全解离部分分别为22.71%、36.42%、31.33%。说明方铅矿的损失主要是单体解离不充分导致,单体解离不充分的方铅矿不易被浮选回收,在现有的磨矿细度条件下,要提高铅精矿的品位及回收率是非常困难的;闪锌矿的损失主要是单体解离不充分导致,且受浮选分离工艺的影响相当严重,以致部分有较好解离度的闪锌矿未得到有效回收而损失,要提高锌精矿的品位及回收率,既要提高单体解离度,又需进一步优化完善当前的浮选工艺。因此,提高方铅矿、闪锌矿的单体解离度及强化闪锌矿的浮选回收应是提高选矿技术指标的关键。

| 表 6 主要目的矿物的解离水平 /% Table 6 Dissociation level of the main target mineral |

|

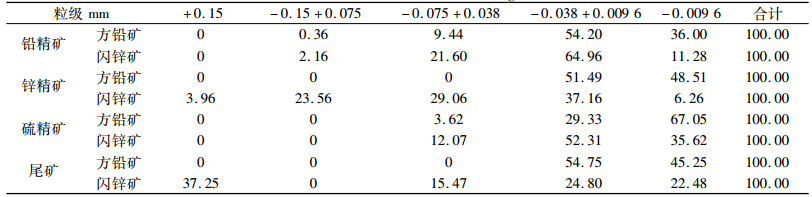

2.5 主要目的矿物的粒度分布

主要目的矿物的粒度分布见表 7。从表 7可知,在精矿产品及尾矿中方铅矿、闪锌矿的粒度组成差别较大,铅精矿中的方铅矿主要分布在-0.038+0.009 6 mm,为54.20%,其次分布在-0.009 6 mm占36.00%,锌精矿中的闪锌矿主要分布在-0.015+0.009 6 mm,为89.78%;在锌精矿、硫精矿、尾矿中的方铅矿极细,-0.009 6 mm分别达到48.51%、67.05%、45.25%,铅精矿、硫精矿中的闪锌矿粒度主要分布在-0.038+0.009 6 mm,分别为64.96%、52.31%,而在尾矿中的闪锌矿粒度分布不规律,+0.15 mm及-0.009 6 mm分别达到37.25%、22.48%。说明铅精矿、锌精矿及尾矿中的方铅矿主要以细—微细粒为主,而硫精矿中的方铅矿以微细粒为主,铅精矿及硫精矿中的闪锌矿以细粒为主,而锌精矿及尾矿中的闪锌矿以中—细粒为主;鉴于方铅矿、闪锌矿的粒度相对较细,生产中欲提高方铅矿、闪锌矿的单体解离度,还需要进一步强化细磨,但要避免强化细磨造成目的矿物过磨对选矿产生不利影响。

| 表 7 主要目的矿物的粒度分布 /% Table 7 Particle size distribution of main target minerals |

|

3 选矿指标提升的可能性及建议 3.1 选矿指标提升的可能性

与原设计指标相比,当前的选矿生产技术指标取得了显著提升且相对较好,尤其是锌金属回收率已很高,但由于精矿产品及尾矿中的方铅矿、闪锌矿单体解离不充分的问题相对突出,而且闪锌矿粒度普遍粗于方铅矿,以及部分损失的闪锌矿有较好的解离度。因此,当前的选矿生产指标仍有提高的可能,而且提高锌金属的回收率也更为容易。

3.2 提升选矿指标的建议 3.2.1 降低选矿处理量,延长浮选时间精矿互含及尾矿跑尾损失的方铅矿、闪锌矿,其中部分已得到单体解离,但未能得到及时有效地浮选分离,除与矿物自身的可浮性及浮游速度好坏有关,极有可能是因为原矿品位升高,导致浮选时间不足,使得浮选分离不彻底;已得到单体解离的目的矿物未能得到及时有效地浮选分离,又使得浮选流程中矿循环量增大,将进一步恶化浮选分离效果。虽然通过增加浮选作业的浮选机数量或部分作业浮选机替换为浮选柱等措施,可有效延长浮选作业时间,但受现场空间位置的限制,且不够经济、合理,因此可适当降低选矿处理量。

3.2.2 强化细磨分级,改善磨矿质量在浮选生产中,通常粗粒级和微细粒级都比较难浮,中等粒级浮选较充分,而且矿物的单体解离度降低会使矿物的浮游速度减弱。对于现在的入选矿物颗粒,方铅矿及闪锌矿的单体解离不充分,对浮选的高效分离不利,其中连生体会以中矿的形式在流程中反复循环,致使流程不稳定及选别回收效果下降,最为明显的是当前流程中铅硫脱锌选别返回铅硫混合浮选的富锌中矿,其产率已由设计的6.55%增加至10.55%,因此进一步强化细磨减少连生体才可能取得较好的选矿指标[6]。强化细磨可使方铅矿、闪锌矿的连生体及包裹体充分地解离出来,亦可减少较粗粒级分布的闪锌矿,可使浮选作业获得粒度更合理、解离更充分的入选物料,有利于改善精矿品位及提高金属回收率。由于矿石中有用矿物含量高、比重大,与一段磨矿配套的螺旋分级机存在反富集作用,会使部分粒度合格的已单体解离有用矿物返回再磨,从而造成过磨;因此,应重点开展高频振动细筛的研究使用,高频振动细筛严格按照几何尺寸分级,可大幅度降低筛上产物中合格粒级含量,从而缓解大比重的已单体解离有用矿物在返砂中反富集而导致过磨的问题,并且能严格控制筛下产物粒度,可消除过粗的未单体解离矿粒对选矿的不利影响[7]。

3.2.3 优化药剂制度,改善浮选选择性现场生产中使用的药剂制度还存在一些不足,改进现有的药剂制度,可进一步提高浮选分离的选择性,有利于降低精矿互含及尾矿跑尾。生产中选锌作业一次粗选就可获得含锌50%以上的锌精矿,说明闪锌矿易活化且活化后可浮性极好,而生产上一直单一使用硫酸锌作为闪锌矿的抑制剂,其抑制效果不佳,且选矿厂入选矿石中矿物的氧化与溶解、选矿废水回收利用等引入的铜、铅等难免离子,亦会对闪锌矿起到活化作用,可加强硫酸锌与亚硫酸钠、碳酸钠等组合使用,以进一步提高闪锌矿的抑制效果[8-9]。生产上使用松醇油作为起泡剂,加之使用了大量石灰作为黄铁矿抑制剂,使得浮选泡沫过于稳定及发黏,不利于矿化泡沫的二次富集,会增加机械夹带,宜采用泡沫黏度低、松脆易分散的MIBC、BK-206起泡剂等进行替代或组合使用,以改善二次富集作用,降低精矿夹带[10-11];还应探索DMDC、腐植酸钠等与石灰组合应用,以减少石灰用量及强化黄铁矿的抑制作用[12]。针对现行的浮选药剂制度,在铅硫分离作业更宜增加六偏磷酸钠等分散剂,以降低细粒矿物的黏附、凝聚等,从而减少细粒夹带,可改善浮选分离效果。

3.2.4 合理调整矿浆浓度,强化浮选分离效果适宜的矿浆浓度是浮选作业高效进行的重要条件之一,浓度过高会导致矿浆黏度增加,使浮选机工作条件变差、矿浆充气度降低及矿物之间的互相黏附、凝聚等增加,不利于提高精矿品位;浓度过低会导致矿浆流量增大,使矿浆中的浮选药剂体积浓度降低及浮选时间缩短,不利于提高回收率。现场生产中由于入选矿石中有用组分总含量较高,方铅矿、闪锌矿及黄铁矿的矿物含量合计超过80%,浮选作业中大量有用矿物随精矿泡沫刮出,使得浮选作业浓度大幅度改变,整个工艺流程呈现粗选、精选浓度偏高及扫选浓度偏低的问题,其中特别突出的是一段磨矿给入浮选的矿浆浓度高达50%,进入铅硫脱锌选别的矿浆浓度约45%,进入锌扫选的矿浆浓度则不到15%。因此,宜降低入选矿浆浓度,严格优化控制浮选机泡沫溜槽冲洗水用量,并在浮选作业间增加浓密作业,以合理降低粗选、精选矿浆浓度及提高扫选矿浆浓度,可更好地改善浮选分离效果;铅硫脱锌选别作业的矿浆浓度降低后,可改善脱锌效果,降低闪锌矿因混合精矿夹带进入铅硫分离作业造成的损失;锌浮选作业浓度提高后,可使矿浆中药剂体积浓度增加,强化药剂与矿物作用及强化气泡浮载矿物颗粒的拱抬上浮,对粒度相对较粗的闪锌矿浮选也更为有利[13-14]。

4 结语(1) 某高硫铅锌矿选矿厂入选原矿含铅、锌、硫分别为7.47%、21.00%、32.26%,其赋存矿物相对单一,主要依次赋存在方铅矿、闪锌矿、黄铁矿中;方铅矿、闪锌矿、黄铁矿的嵌布粒度粗细不均匀,且共生关系密切、包裹关系复杂,属于难解离矿石。

(2) 精矿产品及尾矿考查,得出选矿的难点在于方铅矿、闪锌矿及黄铁矿的相互解离及分离,精矿互含高是导致精矿质量不高及金属回收率低的主要因素;方铅矿损失的主要原因是单体解离不充分,闪锌矿损失的主要原因除单体解离不充分外,还受到浮选分离工艺的严重影响。

(3) 结合选矿生产工艺现状,指出了提高方铅矿、闪锌矿的单体解离度及强化闪锌矿的浮选回收是提高选矿技术指标的关键,并针对性地提出了降低选矿处理量、强化细磨分级、优化药剂制度、合理调整矿浆浓度等改进措施及建议。

| [1] |

敖顺福, 吉学文, 胡彬, 等. 某高硫铅锌矿生产指标提升实践[J]. 有色金属(选矿部分), 2016(1): 19-22. DOI:10.3969/j.issn.1671-9492.2016.01.005 |

| [2] |

敖顺福, 刘志成, 高连启, 等. 毛坪铅锌矿选矿厂的设计与生产实践[J]. 矿产综合利用, 2018(1): 123-127. DOI:10.3969/j.issn.1000-6532.2018.01.027 |

| [3] |

昆明冶金研究院物质成分研究所.某高硫铅锌矿选矿流程工艺矿物学研究[R].昆明: 昆明冶金研究院, 2015.

|

| [4] |

谢贤, 童雄, 王成行, 等. 某难选高硫铅锌矿的选矿工艺试验研究[J]. 矿产保护与利用, 2010(1): 37-40. DOI:10.3969/j.issn.1001-0076.2010.01.010 |

| [5] |

曹飞, 吕良, 李文军, 等. 豫西某难选铅锌矿选矿试验研究[J]. 矿冶工程, 2013, 33(6): 36-37. DOI:10.3969/j.issn.0253-6099.2013.06.010 |

| [6] |

丛颖. 青海某难选铜矿石选铜工艺优化研究[J]. 金属矿山, 2015, 44(11): 74-77. DOI:10.3969/j.issn.1001-1250.2015.11.016 |

| [7] |

胡岳华, 冯其明. 矿物资源加工技术与设备[M]. 北京: 科学出版社, 2006: 58-64.

|

| [8] |

薛晨, 魏志聪. 闪锌矿抑制剂的作用机理及研究进展[J]. 矿产综合利用, 2017(3): 38-43. DOI:10.3969/j.issn.1000-6532.2017.03.006 |

| [9] |

李佳磊, 宋凯伟, 刘殿文, 等. 闪锌矿浮选的活化与去活化研究进展[J]. 过程工程学报, 2018, 18(1): 11-19. |

| [10] |

刘述忠, 郭万富, 李宝铸, 等. 福建丁家山铅锌硫化矿组合起泡剂优化浮选[J]. 有色金属工程, 2015, 5(6): 55-59. DOI:10.3969/j.issn.2095-1744.2015.06.013 |

| [11] |

周高云. 起泡剂BK-206在铅锌矿的应用研究[J]. 有色金属(选矿部分), 2001(6): 32-35. DOI:10.3969/j.issn.1671-9492.2001.06.007 |

| [12] |

彭建城, 熊道陵, 马智敏, 等. 有机抑制剂在浮选中抑制黄铁矿的研究进展[J]. 有色金属科学与工程, 2012, 3(2): 61-65. |

| [13] |

何丽萍, 罗仙平, 付丹, 等. 浮选作业浓度对锌选矿回收率的影响[J]. 有色金属(选矿部分), 2009(1): 1-3. DOI:10.3969/j.issn.1671-9492.2009.01.001 |

| [14] |

刘亚龙, 缪建成, 胡继华, 等.节约新鲜水的铅锌硫化矿选矿方法: CN102600979 A[P].2012.

|

2019

2019